1. Разбиваем брус на участки, границами которых являются точки приложения внешних сил и сечения, где меняется площадь.

2. На каждом участке вычисляем нормальные напряжения.

3. Строим эпюру нормальных напряжений, по которой определяем

опасное сечение. При растяжении - сжатии опасным является

сечение, в котором величина нормальных напряжений наибольшая.

Следует помнить, что при растяжении длина детали увеличивается, а

сечение уменьшается; при сжатии - наоборот.

3.9.3.Алгоритм решения задач на построение эпюр продольных сил и нормальных напряжений:

1. Разбить нулевую линию (ось симметрии бруса, стержня) на участки для построения эпюры продольных сил. Границы участков провести в сечениях, где приложены внешние силы.

2. На каждом участке вычислить продольную силу методом сечений.

3. Отложить полученные значения по оси абсцисс и построить эпюру продольных сил. Правильность контролируется так: в сечениях, где к стержню приложены внешние силы, на эпюре продольных сил есть «скачки», численно равные этим силам.

4. Разбить нулевую линию на участки для построения эпюры нормальных напряжений. Границами участков являются сечения, в которых меняется площадь и приложены внешние силы.

5. На каждом участке вычислить нормальное напряжение.

6. Отложить полученные значения по оси абсцисс: (растяжение - плюс, сжатие - минус) и построить эпюру нормальных напряжений. По эпюре определить опасное сечение детали. Опасными являются сечения участка, на котором нормальные напряжения наибольшие.

3.9.4.Методические рекомендации по устранению наиболее часто встречающихся ошибок при построении эпюр:

1.Следует помнить, что на эпюре продольных сил границы участков

проходят в точках приложения внешних сил, а на эпюре нормальных

напряжений - в точках приложения внешних сил и в сечениях, где

меняется площадь стержня.

2.Чтобы правильно подставить значения в формулу нормальных

напряжений, нужно с участка эпюры напряжений, для которого ведется расчет, подняться на эпюру нормальных сил и посмотреть, каково значение продольной силы именно на этом участке. Затем подняться на чертеж детали посмотреть, какова площадь сечения стержня именно на этом участке.

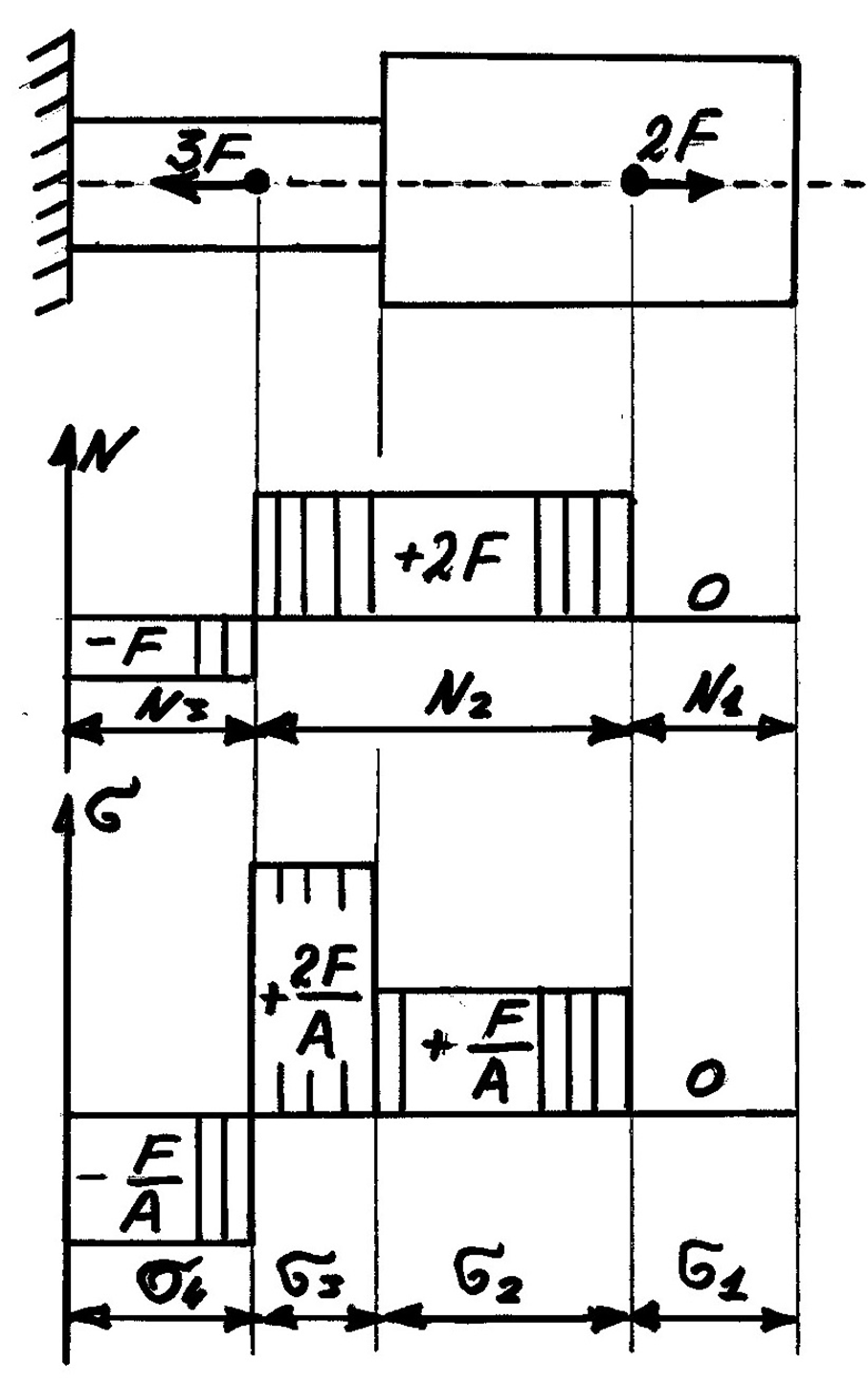

Пример расчета. Рассмотрим брус, нагруженный внешними силами: 3F и 2F вдоль оси. Обнаруживаем три участка нагружения и определяем величины продольных сил.

Рис.43. Эпюры продольных сил и напряжений

Границы (3-ех) участков продольных сил N соответствуют границам приложенных внешних сил F.

Участок 1: N1 = 0. Внутренние продольные силы равны нулю.

Участок 2: N2 = 2F. Продольная сила на участке положительна.

Участок 3: N3 = 2F-3F= -F. Продольная сила на участке отрицательна.

Брус - ступенчатый. Напряжения (нормальные) определяем по формуле 1.

Границы (4-ех) участков напряжений соответствуют границам: приложенных внешних сил F и сечений бруса, где меняется его площадь.

Участок 1: N1 = 0, площадь равна 2A.

Участок 2: N2 = 2F, площадь равна 2А.

Участок 3: N3 = 2F, площадь равна А.

Участок 4: N3 = 2F-3F = -F, площадь равна А.

Тогда значения и знаки напряжений равны соответственно:

N1 0

σ 1 ═ ― ═ ― ═ 0,

A 2A

N2 2F F

σ 2 ═ ― ═ ― ═ ― ═ +,

A 2A A

N 3 2 F

σ3 ═ ― ═ ― ═ +,

A A

N 4 - F

σ4 ═ ― ═ ― ═ ̶ ,

A A

По полученным данным строим эпюры продольных сил и нормальных напряжений. Масштабы эпюр выбираются исходя из удобства построения.

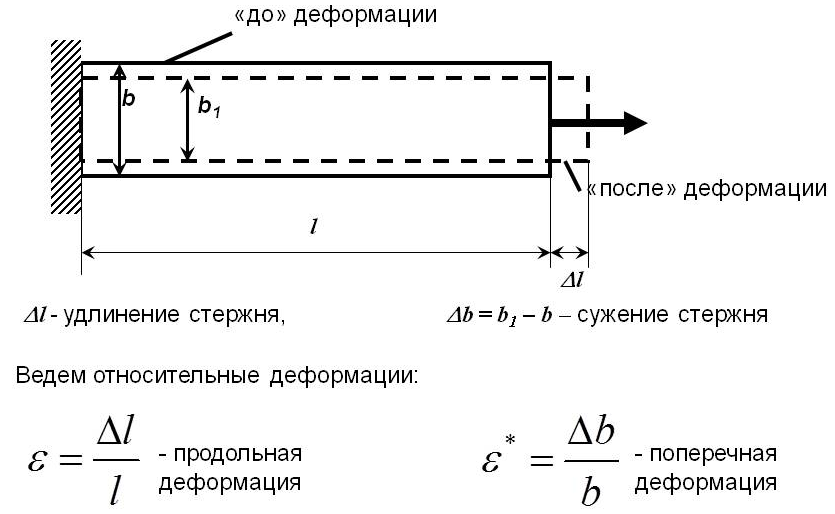

3.10.Продольные и поперечные деформации. Пусть в результате деформации первоначальная длина стержня L станет равной L1. Изменение длины:

∆ L ═ L1 ̶ L,

называется абсолютным удлинением стержня.

Отношение абсолютного удлинения стержня к его первоначальной длине называется относительным удлинением или продольной деформацией .

Продольная деформация – это безразмерная величина. Формула для определения продольной деформации:

∆ L

ε ═ ―

L

При растяжении продольная деформация считается положительной, а при сжатии – отрицательной.

Поперечные размеры стержня в результате деформирования также изменяются, при этом при растяжении они уменьшаются, а при сжатии – увеличиваются.

Рис.44. Деформации: продольная и поперечная

Опытным путем установлено, что при растяжении (сжатии) в пределах упругих деформаций отношение поперечной деформации к продольной является постоянной для данного материала величиной и называется коэффициентом Пуассона:

έ

μ ═ ―

ε

где:

έ - поперечная деформация,

ε – продольная деформация.

Для различных материалов коэффициент Пуассона изменяется в пределах: 0 ≤ μ ≤ 0,5. Например, для пробки μ ═ 0, для стали μ ═ 0,3. Для каучука μ ═ 0,5.

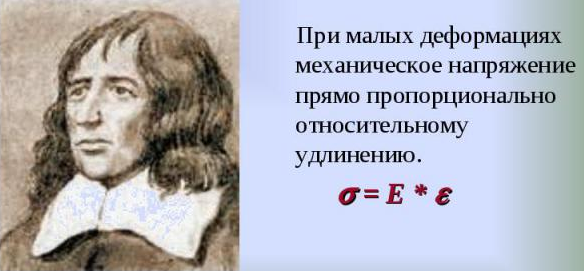

3.11.Закон Гука: «Каково удлинение, такова и сила»:

σ ═ ε·E ,

где:

E - модуль продольной упругости (модуль Юнга), E = 2·105 Мпа.

Рис.45. Закон Гука

Такие материалы, как, например, чугун, только с некоторым приближением можно считать подчиняющимся закону Гука. Но даже и те материалы, которые подчиняются закону Гука, перестают ему следовать при достижении деформации определенного значения.

Из закона Гука видно, что модуль продольной упругости характеризует жесткость материала при растяжении (сжатии).

3.12.Перемещение - изменение положения точки тела в пространстве вследствие изменения его формы и размеров под действием нагрузки. Перемещения могут быть линейные и угловые. Не путать с деформацией - это изменение формы и размеров тела. Деформация также может быть линейной и угловой.

В частных случаях, например при растяжении и сжатии деформация и перемещение могут совпадать, но в общем случае - это разные вещи.

Например, представим себе канат, прикрепленный к потолку. По канату на некоторую высоту поднялся человек. Очевидно, что под действием веса человека деформируется (растягивается) только верхняя часть каната, заключенная между потолком и местом, где находится человек. Нижняя часть каната не деформируется, а перемещается как твердое тело. Следовательно, не всегда перемещения сечений какого-то участка стержня непосредственно связаны с его деформацией.

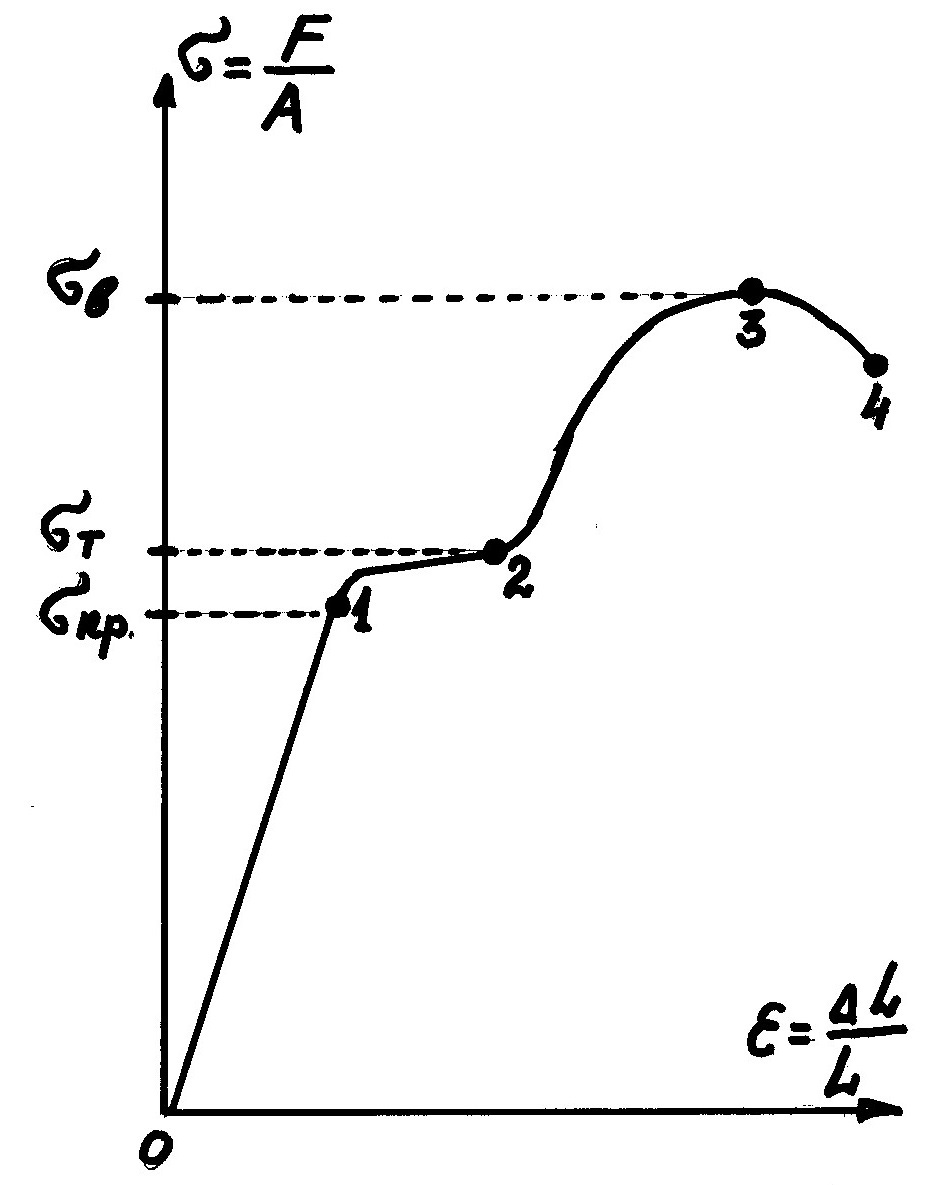

3.13.Механические испытания. Механические характеристики материала определяются в результате испытания образца на специальных прессах. При испытании образца автоматически вычерчивает график зависимости между нагрузкой (F) и абсолютным удлинением (∆ L). График называется диаграммой растяжения или диаграмма Бернулли. Эта диаграмма характеризует поведение данного образца, но не материала, из которого он сделан.

Рис.46. Диаграмма растяжения для малоуглеродистой стали марки Ст.3

Судить о механических свойствах материала, исключая особенности формы и размеров образца, позволяет диаграмма растяжения, представляемая в координатах σ – ε. Здесь σ – условное напряжение; ε – относительное удлинение, А0 – начальная площадь поперечного сечения образца; L0 – начальная длина образца.

Диаграмма растяжения малоуглеродистой стали имеет несколько характерных участков: 01 – участок упругих деформаций; 12 – площадка текучести; 23 – участок упрочнения; 34 – участок образования шейки и разрушения.

Диаграммы растяжения большинства конструкционных металлов: легированных и углеродистых сталей в закаленном и нормализованном состоянии, цветных сплавов, полимеров и других материалов площадки текучести не имеют.

По результатам испытаний определяют характеристики прочности и пластичности.

Дата: 2019-02-25, просмотров: 605.