В настоящее время экстракционную переработку технологических растворов после выщелачивания урановых руд применяют на многих заводах как в СССР, так и за рубежом.

Схемы экстракционного передела на всех урановых заводах в общем аналогичны. Однако разнообразие объектов переработки, состав растворов, используемые экстрагенты, применяемая аппаратура и местные условия создают специфику каждого предприятия. Особенно это характерно для заводов капиталистических стран с их неплановым характером производства и конкуренцией отдельных фирм и монополий.

Рассмотрим технологию нескольких зарубежных урановых заводов, работающих по схемам кислотного выщелачивания с последующей экстракцией урана из раствора с использованием или аминов, или кислых алкилфосфатов (КВ-ЭР).

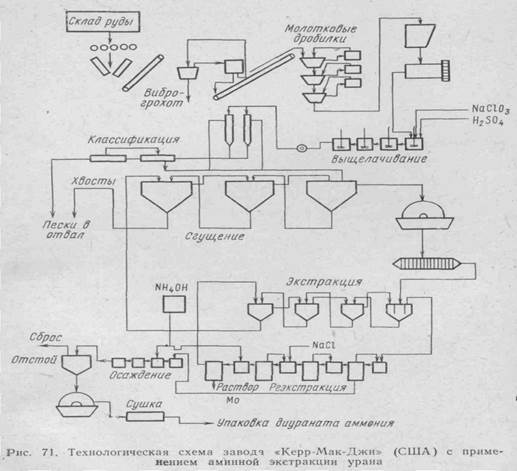

Урановые заводы США, применяющие экстракцию. В настоящее время в США работают пять урановых заводов, применяющих экстракцию урана из урановорудных растворов. Один из таких заводов, принадлежащий фирме «Керр-Мак-Джи» (Гранте, шт. Нью-Мексико),— крупный завод по производству ядерного топлива (рис. 71). Его производительность составляет более 7000 т/сут низкокарбонатной песчаниковой руды с содержанием 0,2% урана, 0,2% ванадия и 0,02% молибдена. Завод пущен в самом конце 1958 г.

Рудная пульпа после измельчения выщелачивается серной кислотой при Т:Ж = 1:1 в каскаде механических агитаторов с добавкой хлората натрия в качестве окислителя. Значение рН среды изменяется от 0,8 в первом агитаторе до 1,4 в последнем. Окислительно-восстановительный потенциал поддерживают в пределах 400-450 мВ при температуре около 50оС, обусловленной экзотермичностью реакции растворения. Продолжительность выщелачивания 10-12 ч, что обеспечивает извлечение урана в раствор не менее 95 %.

Пульпа после выщелачивания руды проходит классификацию для удаления песковой фракции. Полученный после противоточной декантации с добавкой флоккулянта - сепарана и контрольной фильтрации раствор направляют на экстракцию. Этот раствор содержит 0,85 гU/л и имеет рН==1,2.

Экстракцию производят 3%-ным раствором аламина-336 в керосине с высокой температурой вспышки (наполеум-470) с добавкой 3% изодецилового спирта. Отношение фаз O:В==1: 4. В экстракт количественно переходят уран и молибден. Уран из органической фазы реэкстрагируют раствором NаСl, а молибден (5-я ступень реэкстракции) — раствором NН4ОН. Урановый реэкстракт содержит не менее 20 гU/л (степень концентрирования 25). Далее следует аммиачное осаждение в каскаде из четырех реакторов, осуществляемое при 65° С. Для получения хорошо фильтрующихся осадков и полноты осаждения в агитаторах соблюдают следующий режим рН среды:

| Агитатор | I | II | III | IV |

| рН | 1 – 4,5 | 2 – 5,5 | 3 – 6,5 | 4 – 7,5 |

Осадок диураната аммония проходит сгущение, фильтрацию и специальную промывку от иона хлора. Высушенный и упакованный продукт содержит до 90% U3O8. Это высококачественный урановый химический концентрат с незначительным содержанием примесей.

Приведем некоторые технико-экономические показатели процесса получения уранового химического концентрата на заводе фирмы «Керр-Мак-Джи»:

| Извлечение урана в концентрат, % | 93,5 – 94 |

| Расход реагентов, кг/т руды | |

| - серная кислота | 52 |

| - хлорат натрия | 1 |

| - хлорид натрия | 5,6 |

| Стоимость концентрата, долл./кг U3O8 | £ 9 |

Климатические условия в штате Нью-Мексико позволяют располагать все громоздкое оборудование вне зданий. В постройках легкого временного характера находится оборудование для дробления и измельчения руды, экстракции и аммиачного осаждения. Все амортизационные отчисления рассчитаны на 10 лет эксплуатации.

На одном из новых заводов США фирмы «Конквиста Юрейниум» (пущен в 1972 г.) также применяют экстракцию с помощью аминов в наполеуме-470. Этот завод перерабатывает руду песчаникового типа, добываемую открытым способом по схеме КВ—ПТД—ЭР. Выщелачивание ведут природной горячей водой с добавкой серной кислоты и хлората натрия. Отделения экстракции и реэкстракции расположены вне здания. Для реэкстракции используют раствор NН4Сl. В результате широкого примения дешевых материалов (бетон, футерованный стеклопластиком) себестоимость добычи и переработки урана составляет 8,33 долл./кг U3O8, что ниже себестоимости при добыче руд подземным способом.

Завод фирмы «Петротомикс» (бассейн р. Ширли, шт. Вайоминг), где используют экстракцию, работает на руде со средним содержанием 0,2 % урана. В отличие от других заводов здесь выщелачивание проводят в деревянных (сосновых) чанах. Экстрагент – аламин –336.

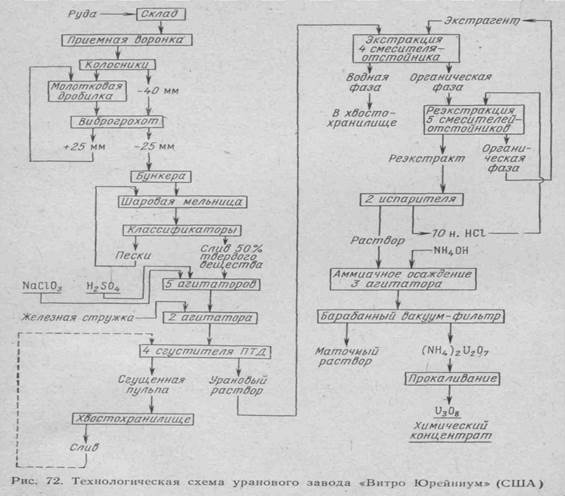

Опубликованы данные о работе завода «Витро Юрейниум» в г. Солт-Лэйк-Сити, шт. Юта. Это предприятие работало с 1951 г. по схеме КВ—ПТД с последующей осадительной технологией — осаждением фосфата четырехвалентного урана. После реконструкции в 1958 г. производство действует по схеме КВ—ПДТ—ЭР. Рудной базой завода служит руда Плато Колорадо с содержанием 0,2—0,25% урана, представленного минералами карнотитом, отенитом, настураном. Производительность завода 600 т/сут. Технологическая схема показана на рис. 72.

На заводе «Витро Юрейниум» применяют экстракцию с помощью 3%-ного раствора ДДФК в керосине (экстрагент синтезируют на месте). Для уменьшения содержания Fе3+ в растворе, идущем на экстрагирование, его восстанавливают железной стружкой. Отношение объемов органической и водной фаз (О:В) при экстракции составляет 1:7; продолжительность одного контакта около 2 мин; 1 моль ДДФК экстрагирует 0,5 моля урана. В результате экстракции содержание урана в органической фазе достигает 12 г/л. Реэкстракцию осуществляют раствором НСl при 0:В=10:1 и продолжительности контакта 20—30 мин.Солянокислый реэкстракт с содержанием урана 85 г/л упаривают до содержания урана 680—850 г/л, причем соляную кислоту в основном отгоняют. Урановый химический концентрат, полученный после аммиачного осаждения, фильтрации и прокаливания диураната, содержит более 90% U3O8.

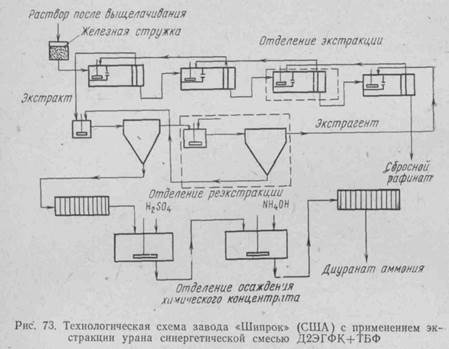

Представляет интерес описание схемы завода «Шипрок» фирмы «Керр-Мак-Джи», шт. Нью-Мексико. Подобную технологию применяли также на заводе «Геннисон» в шт. Колорадо. Особенность завода «Шипрок» заключается в использовании для экстракции синергетической смеси Д2ЭГФК и ТБФ. Технологическая схема завода «Шипрок» показана на рис. 73. Это схема КВ—ПТД—ЭР. Она включает операции дробления, измельчения, сернокислотного выщелачивания урановой руды, содержащей карнотит и раскоелит в песчаниках, со средним содержанием урана 0,25%.

Выщелачивание проводят в стальных гуммированных агитаторах, вся арматура, запорные приспособления и трубопроводы выполнены из пластмассы. После классификации пески направляют в отвал, а шламы тщательно промывают в четырех последовательно расположенных сгустителях Дорра. Добавка сепарана увеличивает производительность сгустителей с 1,6 до 5 т/м2 площади сгущения в сутки.

В верхнем сливе сгустителей Дорра содержится <2 г/л твердого, что исключает необходимость дополнительной фильтрации. Это также положительный результат применения сепарана. Осветленный раствор содержит 1,2 гU/л и 0,35 гV/л, рН раствора равен 1,3, температура 30—32° С. По первоначальной схеме такой раствор шел на сорбцию анионитной смолой, но затем оказалось более выгодным перевести завод на схему с применением экстракции синергетической смесью Д2ЭГФК и ТБФ в керосине. Трёхвалентное железо в исходном растворе перед экстракцией восстанавливают железной стружкой (окислительно-восстановительный потенциал при этом составляет 250—300 мВ).

Экстракцию проводят во встроенных смесителях-отстойниках в четыре ступени. Интересно, что смесители изготовлены из нержавеющей стали (1,2х1,2 м), а отстойники - из дерева (4,88x1,83 м). Турбинная мешалка в смесителе делает 200 об/мин. Отношение фаз О: В =1,3-1,6. Для каждой ступени продолжительность смешения 3—4 мин, отстаивания - 1 ч. Реэкстракцию осуществляют с помощью раствора соды, при этом отделяются осаждающиеся в форме гидроокисей железо и титан. Содержание урана в реэкстракте 50 г/л. После его подкисления серной кислотой осаждают диуранат аммония.

Содержание урана в водной и органической фазах по ступеням экстракции и реэкстракции видно из следующих данных, г/л:

Фаза

Экстракция

Реэкстракция

На заводе организовано попутное извлечение экстракционным методом ванадиевого продукта, содержащего 99,9% V2O5.

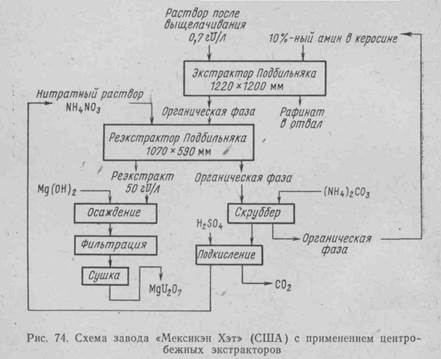

И еще один очень интересный пример современной, весьма интенсивной экстракционной технологии — американский завод «Мексикэн Хэт» компании «Тексас Зинк Минералз». В настоящее время этот завод не эксплуатируется, но опыт его ценен, поскольку там использовали высокопроизводительную аппаратуру - центробежные экстракторы. Завод перерабатывал комплексные (уран- и медьсодержащие) руды при производительности около 1000 т/сут. Медь выделяли флотацией, после чего уран извлекали выщелачиванием и из медного концентрата, и из хвостов от флотации (раздельно). Наибольший интерес представляет экстракционный передел урансодержащих растворов, который показан на рис. 74.

Применение высокопроизводительных центробежных экстракторов позволяет эффективно интенсифицировать весь процесс экстракции, что видно из следующих показателей: контакт фаз при экстракции <15 сек; скорость вращения ротора экстрактора 1250 об/мин.

Центробежный экстрактор Подбильняка пропускает до 2 м3 уранового раствора в 1 мин (2700 м3/сут). Объем экстрагента во всей системе составляет всего 10,5 м3, тогда как при использовании обычных смесителей-отстойников объем экстрагента должен был бы составлять не менее 210 м3. Применение центробежных экстракторов позволило резко сократить площадь здания и эксплуатационные расходы. Весь процесс экстракции автоматизирован по принципу пропорциональности потоков.

Следует, однако, указать, что в настоящее время экстракторы Подбильняка уже не являются последним достижением в области экстракционного оборудования. В СССР, а также за рубежом предложены и разработаны более эффективные и совершенные центробежные экстракторы.

Урановые заводы с применением экстракции в Австралии, Испании, Португалии и Нигере. По схемам с применением экстракции работают также заводы в Австралии (один или два), Аргентине и Испании (очень небольшой производительности), Португалии (два), где применяется сернокислотное выщелачивание урановой руды с добавкой хлората натрия. Осветленные растворы направляются на стадию экстракции. На этих заводах в качестве экстрагента применяют 3—5%-ный раствор аламина-336 в смеси с керосином и добавкой 3—5% изодецилового спирта. Реэкстрагентом служит раствор NaCl, подкисленный Н2SO4. Уран из реэкстракта осаждают аммиаком. Процесс получения уранового химического концентрата U3O8 характеризуется следующим типичным расходом реагентов:

| Экстраент | 0,45 кг/кг U3O8 |

| Серная кислота | 33 –45 кг/т руды |

| Аммиак | 0,2 – 0,3 кг/т руды |

| Сепаран | 0,3 кг/т руды |

| NaClO3 | 0,6 кг/т руды |

На заводе в Арли (Нигер), пущенном в 1971 г., также применяют экстракцию урана из раствора после выщелачивания продукта сульфатизации с применением аламина-336. Однако реэкстракцию осуществляют в трех ступенях карбонатом натрия. Концентрат выдают в форме диураната натрия, осаждая его едким натром. Производительность этого завода около 1000 т/год (по закиси-окиси урана), причем планируется его расширение вдвое.

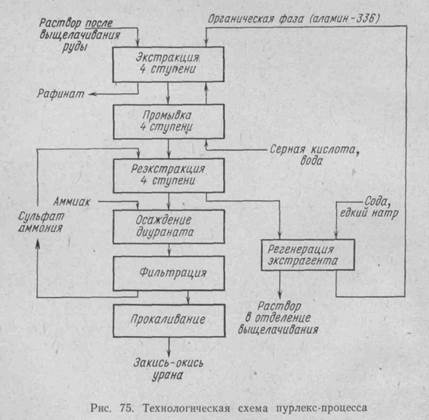

Экстракция урана в ЮАР. Весьма показательно применение экстракции урана на 9 урановых заводах ЮАР из 12 действующих в этой стране предприятий. Все эти заводы (а также 7 закрытых в настоящее время) ранее работали по схеме КВ—Ф—СР—ХО. Начиная с 1970—1971 г. вместо старых заводов построены новые по единой схеме КВ—ЭР—ХО, которой за рубежом присвоено наименование «пурлекс-процесс». По этой схеме уран извлекают 5%-ным раствором аламина 336 в керосине с добавкой 2% изодецилового спирта непосредственно из отфильтрованного раствора, полученного сернокислотным выщелачиванием хвостов после извлечения золота цианированием. На всех заводах схема предусматривает четыре ступени экстракции, четыре ступени реэкстракции и одну ступень для регенерации оборотного экстрагента. Реэкстракцию осуществляют раствором сульфата аммония, из реэкстракта аммиаком осаждают полиуранат аммония. Замена сорбционного метода, применявшегося до 1968—1970 гг., экстракцией позволила увеличить выход уранового концентрата на 10% и улучшить качество товарной закиси-окиси урана. Себестоимость U3O8 снижена на 21%. На некоторых новых заводах в ЮАР предпочитают вначале извлекать уран, а потом золото после выщелачивания урана. На двух заводах установлены экстракторы типа насос-смеситель конструкции фирмы «Изрейель майнинг индастрис», которые должны перемешивать фазы и создавать гидравлический напор, необходимый для противоточного перемещения фаз. Мощность урановых заводов ЮАР очень большая, если исходить из массы перерабатываемой руды, и средняя, если считать по готовой продукции – закиси-окиси урана. Наиболее крупные заводы – это заводы фирмы «Вааль-Рифс» и «Буффелс-Фонтейн голд майнинг», перерабатывающие по 10 000 т руды/сут и выдающие 760-770 т U3O8/год.

Технологическая схема пурлекс-процесса изображена на рис. 75.

Представляет интерес сравнение средних экономических показателей трех процессов, применяемых в разное время в ЮАР (табл. 26).

Таблица 26

Средние экономические показатели процессов получения урановых концентратов в ЮАР, цен/кг U3 O8

| Статья расхода | Сорбционный метод | Баффлекс-процесс | Пурлекс-процесс |

| Азотная кислота | 29,15 | - | - |

| Аммиак | 6,45 | 5,35 | 6,2 |

| Едкий натр | 2,0 | 0,3 | 0,75 |

| Известь | 2,55 | - | - |

| Серная кислота | 0,73 | 1,1 | 0,2 |

| Амин-экстрагент | - | 0,82 | 5,7 |

| Ингибитор образования 3-й фазы | - | 0,13 | 4,07 |

| Керосин | - | 7,1 | 3,09 |

| Карбонат натрия | - | 0,13 | 0,24 |

| Соляная кислота | - | 0,09 | 0,15 |

| Итого на реагенты: | 40,8 | 8,6 | 20,3 |

| Электроэнергия | 1,1 | 1,5 | 1,87 |

| Содержание складов | 1,71 | 2,2 | 2,55 |

| Вода | 0,47 | 0,9 | 0,42 |

| Обновление сорбента | 8,65 | 10,0 | - |

| Зарплата | 8,24 | 9,0 | 5,4 |

| Потери урана | 20,5 | 20,5 | 4,64 |

| Всего: | 81,47 | 52,7 | 35,18 |

Экстракция урана во Франции и Японии. Исключительные возможности экстракции как метода глубокой очистки урана от примесей находят отражение в намечающейся тенденции получения на урановых рудоперерабатывающих заводах не только технической U3O8, но и других продуктов, используемых на последующих стадиях уранового производства. В качестве такого примера можно указать на заводы в Сен-Приесте и Форезе (Франция), где осаждают известью первичный концентрат и сульфатизируют его с последующим переводом урана в азотнокислый раствор. Далее следует экстракция с применением ТБФ. Полученный уранил-нитрат подвергают денитрации в колонне с помощью пара и серной кислоты. Полученный чистый уранил-сульфат идет на электрохимическое восстановление, затем следуют осаждение тетрафторида урана плавиковой кислотой и его фторирование до UF6. Эта схема представляется довольйо сложной и неоправданно многооперационной. Однако, по расчетам французских специалистов, получаемый тетрафторид урана лишь на 0,6 долл./кг превышает стоимость U3O8. Во Франции и Японии предпринимают также попытки использовать экстракцию урана и перевод его в органическую фазу для последующего превращения сульфатного комплекса в органической фазе в хлоридный. Реэкстрагированный уранил-хлорид опять-таки подвергают электрохимическому восстановлению и превращению в тетрафторид урана действием плавиковой кислоты. Этот вариант процесса представляется более удачным, однако и его характеризует сложность технологических и аппаратурных решений.

Дата: 2019-02-25, просмотров: 415.