ГЛАВА 7

Экстракционные методы переработки урановых растворов

ТРЕБОВАНИЯ К ЭКСТРАГЕНТАМ В ТЕХНОЛОГИИ УРАНА

Экстракционную очистку урана от примесей использовал в своих опытах в 40-х годах прошлого столетия никто иной, как Э. Пелиго, о котором мы уже упоминали. Он установил большую растворимость уранил-нитрата в диэтиловом эфире. Эти наблюдения были использованы в ранних технологических схемах аффинажа урана. Позднее диэтиловый эфир стал применяться в качестве экстрагента и при переработке облученного ядерного топлива. Однако диэтиловый эфир - весьма специфическое, чрезвычайно неприятное вещество с точки зрения пожаро- и взрывоопасности. Поэтому усилия исследователей и технологов многих стран были направлены на подбор и синтез таких новых экстрагентов, которые, обладая достоинствами диэтилового эфира, в то же время не имели бы его недостатков. Лишь в течение последних 15 лет подобраны и синтезированы многие экстрагенты специально для технологии урана, а 1акже для переработки облученных ядерных материалов, удовлетворяющие требованиям производства.

Какие же требования предъявляют к экстрагентам, используемым в настоящее время в технологии урана?

1. Достаточно высокий коэффициент распределения урана, что является важнейшей характеристикой экстрагента.

2. Определенная селективность в отношении урана. Избирательность действия.

3. Быстрота и чистота разделения фаз после контакта.

4. Малая взаимная растворимость в системе водный раствор - экстрагент (в идеале - полная несмешиваемость).

5. Плотность экстрагента должна отличаться от плотности водного раствора. Следует учитывать, что в процессе экстракции плотность водной фазы уменьшается, а органической - увеличивается, что может затруднить разделение фаз после экстракции и даже вызвать их инверсию. Обычно плотность органической фазы снижают добавкой разбавителя. В некоторых случаях плотность органической фазы может быть намного больше плотности водной (разбавитель ССl4).

6. Химическая стойкость экстрагента к кислотам и окислителям (это же требование важно и для разбавителя).

7. Возможно меньшие летучесть, вязкость, токсичность.

8. Возможно более высокая температура вспышки, а еще лучше полная негорючесть экстрагента.

9. Радиационная стойкость (это особенно важно при переработке облученного урана).

10. Невысокая стоимость, доступность и простота синтеза.

11. Относительная легкость регенерации экстрагента, так как необходимо добиваться оборачиваемости экстрагента в процессе.

Следует отметить, что уран из-за своих физико-химических свойств является наиболее подходящим объектом для применения экстракционных процессов по сравнению с другими редкими, радиоактивными, цветными и благородными металлами. Поэтому не случайно экстракция в крупном промышленном масштабе была первоначально использована в гидрометаллургии урана.

Характеристика свойств некоторых кислых экстрагентов

| экстрагент | Ткип, оС | Растворимость в воде, г/100 г | Плотность, г/см3 | Твсп, оС | Вязкость, сПз |

| ДДФК С12Н25РО4Н2 | - | 0,65 | 1 | Не горит | 3 – 4 |

| Д2ЭГФК [СН2СН(С2Н5)(СН2)4]2РООН | 85 | 0,012 | 0,975 | 475 | 4,22 |

| ОПФК (С8Н17О2)РО5Н2 | - | 0,03 | - | 100 | - |

*- октилпирофософрная кислота

Общей закономерностью является уменьшение растворимости алкилфосфатов в воде в ряду: моно->ди->три- и возрастание в ряду неполярных растворителей: моно-<ди-<три-.

3-я группа – органические соединения, для которых растворимость в неполярных растворителях обусловлена образованием солей с органическим катионом, поэтому металлы, в том числе уран, экстрагируются, если они образуют комплексные анионы. Примером подобных экстрагентов служат органические амины (табл. 25).

Таблица 25

РАЗБАВИТЕЛИ

Некоторые комплексные соединения урана, образующиеся в процессе взаимодействия с экстрагентом, слабо растворимы в избытке экстрагента. Кроме того, некоторые из них имеют плотность, близкую к 1, и большую вязкость. Существуют также экстрагенты, являющиеся твердыми веществами, например триоктилфосфиноксид (ТОФО). Поэтому при экстракции урана широко применяют разбавители органических фаз, такие, как керосин, гексан, бензол, уайт-спирит, или высококипящие фракции ароматических углеводородов. Впрочем, последние используют редко, так как они представляют собой канцерогенные вещества.

Чаще всего разбавитель химически не взаимодействует с извлекаемым металлом, поэтому его называют инертным разбавителем. Однако этот термин условен, так как иногда разбавитель существенно влияет на многие показатели экстракции (избирательность, коэффициенты распределения и др.). Основные требования к разбавителям в технологии урана — экономичность и безопасность. Желательно, чтобы разбавитель был дешев, не токсичен, имел возможно более высокую температуру вспышки. Из этих соображений обычно в качестве разбавителя используют гидрированный керосин, представляющий собой керосиновую фракцию разгонки нефти после ее гидрирования для перевода непредельных углеводородов в предельные.

Укажем некоторые свойства керосина: в воде практически не растворим, Ткип=170—240°С, плотность 0,74 г/см3, вязкость 0,3—0,5 сПз.

Третичные амины

Mg2+, Ca2+, Al3+, Fe2+, Fe3+, РЗЭ, Се4+

0,01

Как видно из этих данных, различие в экстракционной способности элементов по отношению к растворителям выражено чрезвычайно резко.

Окислительно-восстановительный потенциал среды и состояние элементов. Различные валентные состояния одного и того же элемента экстрагируются неодинаково. Например значения D для U6+ и U4+, Рu3+ и Рu4+, Ре3+ и Ре4+ отличаются друг от друга на многие порядки. Это позволяет влиять на экстрагируемость одного и того же металла варьированием окислительно-восстановительных условий среды.

Присутствие и концентрация комплексообразующих веществ. К экстрагируемой системе возможно добавлять различные комплексообразователи, повышающие или понижающие D.

Присутствие и концентрация высаливателей. В некоторых случаях добавка ряда растворимых веществ - так называемые высаливателей - в водную фазу способствует увеличению коэффициента распределения. Это относится главным образом к экстрагентам 1-й группы (диэтиловый эфир, ТБФ и др.). Введение высаливателей приводит к возрастанию концентрации анионов, т. е. повышению их активности в водной фазе, и увеличивает переход экстрагируемого вещества в органическую фазу. Аналогично влияет и азотная кислота в определенных пределах. Присутствующий нитрат-ион смещает реакцию UO22+ + 2NO3- « UO2(NO3)2 в правую сторону, т. е. в сторону образования экстрагируемой формы урана, входящей в образовавшийся сольват. Влияние повышения концентрации нитрат-иона будет показано дальше.

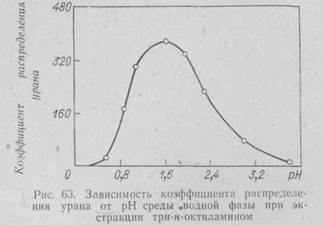

Влияние концентрации водородных ионов. Во многих случаях это влияние очень значительно и проявляется по-разному, в зависимости от механизма экстракции. На рис. 63 показано влияние рН среды на экстракцию урана три-н-октиламином из сернокислой среды. Регулирование рН среды может быть использовано для разделения некоторых близких по свойствам элементов экстракцией кислыми алкилфосфатами.

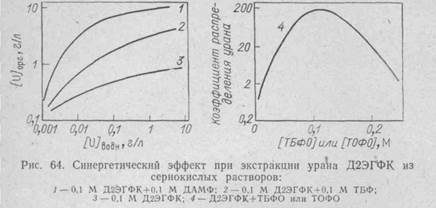

Влияние синергетического эффекта. Наблюдаются случаи, когда в системе водный раствор — органическая фаза присутствуют два экстрагента, каждый из которых может экстрагировать уран. Иногда эффективность действия смеси экстрагентов значительно выше суммарного действия экстрагентов в отдельности. В других случаях такой эффект, называемый синергетическим, или синергизмом, не наблюдается; коэффициент распределения остается неизменным или даже уменьшается.

В экстракционной технологии синергизм имеет большое практическое значение. В частности, важное свойство диалкилфосфорных кислот (например, Д2ЭГФК) состоит в том, что при сочетании их с нейтральными фосфорорганическими соединениями (ТБФ, ТОФО) можно получить очень большое (синергетическое) увеличение D для урана (VI), причем экстракционная способность такой смеси значительно выше суммарной экстракционной способности отдельных экстрагентов. Так, при рН=1 в сернокислой среде и 25° С, 0,1 М Д2ЭГФК имеет D по урану (VI) равный 135. В тех же условиях для 0,1 М ТБФ D ==0,0002, а для 0,1 М ТБФО D= 0,0025. Для смеси Д2ЭГФК и 0,05 М каждого из этих нейтральных экстрагентов D равно соответственно 500 и 7000. Синергетический эффект иллюстрирует рис. 64.

Чем объясняется этот эффект? Химическая природа синергизма еще не вполне ясна. Усиление экстракционной способности диалкилфосфорных экстрагентов в присутствии нейтральных фосфорорганических соединений иногда объясняют сочетанием двух факторов:

1) взаимодействием нейтральных фосфорорганических соединений (НФОС) с димерами кислых фосфорорганических соединений (КФОС) в результате присоединения нейтрального реагента к уранилдиалкилфосфатному комплексу посредством водородной связи, в результате чего увеличивается «активная концентрация» КФОС в органической фазе:

UO2X4H2 + R3PO = UO2X4H2 … OPR3

т. е. принимают, что синергетический эффект вызван экстракцией дополнительно образовавшегося смешанного сольвата;

2) участием нейтрального реагента в построении координационно-насыщенного комплексного соединения уранил-иона с органическими лигандами.

Синергетический эффект можно объяснить и тем, что КФОС нейтрализует заряд иона металла, а НФОС вытесняет (замещает) остаточную кристаллизационную воду, делая комплекс металла более гидрофобным, т. е. происходит сочетание двух механизмов: катионообменного и сольватного.

Константа димеризации для алкилфосфорных кислот очень велика, например, для дибутилфосфорной кислоты в керосине она равна 105. Это соответствует изменению DG при димеризации около—8 ккал/моль. Поскольку мономерные ТБФ или ТОФО устраняют необходимость мономеризации молекул димера (НR)2 или (НR2)2, изменение DG в процессе этого замещения составляет также не менее—8 ккал/моль, что может объяснить, по крайней мере частично, повышение извлечения достигаемое при добавлении нейтральных экстрагентов.

Синергетическое влияние повышается в том же порядке, который наблюдается для коэффициентов распределения с чистыми эсктрагентами, используемыми в качестве добавок, а именно: фосфат <фосфонат<фосфинат<фосфиноксид.

Как правило, синергетический эффект наблюдается только для урана, что открывает пути к повышению селективности действия кислых алкилфосфатов, особенно в условиях насыщения органической фазы ураном. Основное же значение синергетического эффекта в возможности сокращения ступеней (числа контактов) экстракции и более глубокого извлечения урана из рафината на последних ступенях экстракционного каскада.

Для моноалкилфосфатов (например, для моногептилфосфоновой кислоты) наблюдается антагонистический эффект вследствие добавки НФОС, в результате чего коэффициент распределения урана заметно уменьшается.

АППАРАТУРНОЕ ОФОРМЛЕНИЕ ЭКСТРАКЦИОННЫХ ПРОЦЕССОВ

Экстракция является типичным примером диффузионного процесса массопередачи в гетерогенной системе Ж—Ж, в которой массопередача протекает на поверхности контакта двух фаз. Экстрагируемое вещество распределяется между двумя жидкими несмешивающимися фазами.

Движущая сила этого процесса - разность между концентрациями распределяемого вещества в данный момент и в состоянии равновесия. Количество вещества при однократном акте экстрагирования определяется коэффициентом распределения, поскольку равновесие при экстракции устанавливается очень быстро.

Движущая сила этого процесса - разность между концентрациями распределяемого вещества в данный момент и в состоянии равновесия. Количество вещества при однократном акте экстрагирования определяется коэффициентом распределения, поскольку равновесие при экстракции устанавливается очень быстро.

В настоящее время теория еще не в состоянии заранее определить ход изотермы экстракции в каждом конкретном случае, главным образом из-за отсутствия данных о коэффициентах активности всех компонентов, входящих в систему. Поэтому для практических целей данные о коэффициенте распределения и характере его зависимости от различные факторов определяют экспериментально. Исследуя извлечение веществ при определенной температуре и различных концентрациях, по опытным данным графически строят изотермы экстракции. Изотермы для различных температур (T1, T2, T3 и т. д.) представляют собой семейство кривых, которые описывают закономерности экстракции (рис. 65).

При выбранной нами постоянной температуре (и постоянном давлении) изотерма - это линия равновесия, отвечающая уравнению Сорг=f(Сводн). Уравнение рабочей линии вытекает из дифференциального уравнения материального баланса экстракции QоргdСорг= -QводнdСводн, где Qорг - расход органической фазы; Qводн - расход водной фазы; dСорг - изменение концентрации вещества в органической фазе; dСводн - изменение концентрации вещества в водной фазе. Интегрируя это уравнение в пределах от 1 до 2, получаем уравнение рабочей линии

Сорг” = [-Qводн./Qорг] . (С”водн – С’водн) + С’орг

Обычно экстракционный процесс осуществляют противоточным, что делает расчет более сложным, но все же возможным.

Число ступеней экстракции и реэкстракции определяют с помощью обычного графического метода, аналогичного методу графического определения числа теоретических тарелок ректификационных колонн.

Все это относится к статике процесса экстракции, но необходимо учитывать также и кинетику экстракционного процесса, характеризующую скорость процесса экстракции и скорость приближения к экстракционному равновесию. Эта величина имеет существенное значение, особенно для оценки возможности использования и расчета экстракции в непрерывно действующих аппаратах, так как именно она определяет необходимую скорость прохождения фаз через эти аппараты.

Время, требующееся для установления равновесия или достаточной степени приближения к нему, зависит от скорости диффузии из одной фазы в другую реагирующих или образующихся веществ, а также от скорости протекающих химических реакций (образование сольвата, удаление воды и т. п.). В большинстве случаев при соответствующем дроблении капель жидкости и перемешивании фаз экстракционное равновесие наступает очень быстро, в течение нескольких минут, а иногда и секунд, в чем одно из важных преимуществ экстракции перед другими технологическими процессами.

Основные уравнения скорости процесса экстракции:

Qводн dCводн/dt = Кводн (С*водн – Сводн);

Qорг dCорг/dt = Корг (С*орг – Сорг),

где Qводн, Cорг – расходы соответственно водной и органической фаз, Кводн, Корг – общие коэффициенты массопередачи по фазам.

К настоящему времени создано множество различных конструкций экстракционной аппаратуры. Аппараты для экстракции – экстракторы – должны удовлетворять следующим принципиальным требованиям; ускорять обмен между фазами, т.е. обеспечивать хороший контакт между органической и водной фазами; облегчать осуществление противотока двух фаз, одной по отношению к другой, с минимальным взаимным захватом; быть механически надежными и удобными для работы, обслуживания и ремонта; быть компактными, высокопроизводительными, занимать возможно меньшие площади цехов; быть изготовленными из стойких материалов; быть относительно недорогими по стоимости изготовления и при эксплуатации.

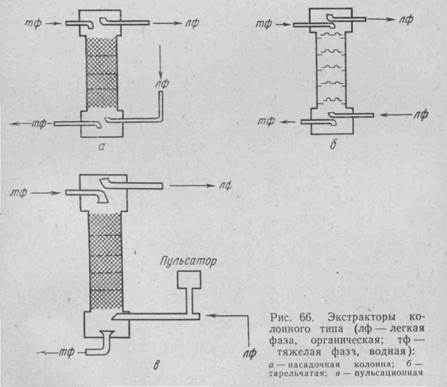

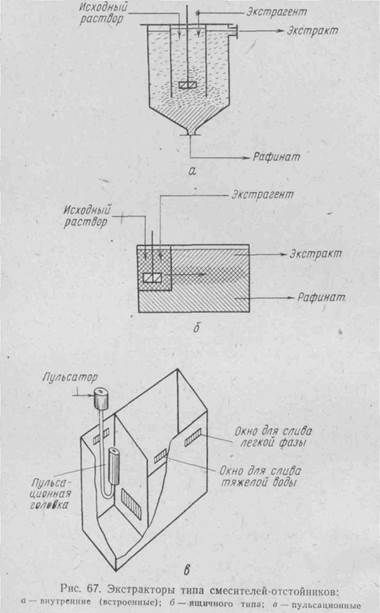

Все существующие типы экстракторов можно разделить на две основные группы: аппараты с поверхностным контактом, образующемся в процессе движения потоков, главным образом различные колонны (тарельчатые, насадочные, инжекционные и т.п.); аппараты с внешним подводом энергии, к которым относятся аппараты с механическими мешалками, пульсационные колонны, вибрационные колонны, роторно-дисковые экстракторы, горизонтальные смесители-отстойники ящичного типа, центробежные экстракторы.

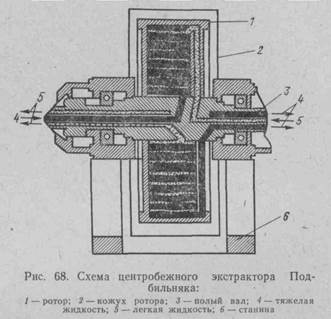

На рис. 66-68 изображены принципиальные схемы некоторых наиболее употребительных экстракторов.

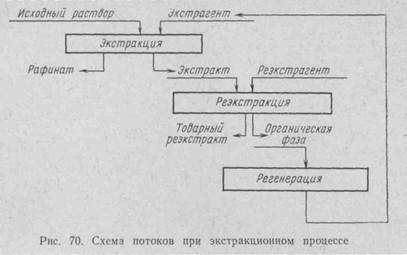

В настоящее время в ядерной технологии экстракцию осуществляют как непрерывный многоступенчатый противоточный процесс по следующей схеме (рис. 69, 70).

На современных экстракционных установках широко применяют схемы автоматического регулирования процесса. Алгоритмом управления служит стабилизация всех жидких потоков, что бывает вполне достаточно при незначительных отклонениях состава исходных продуктов.

Фаза

Экстракция

Реэкстракция

На заводе организовано попутное извлечение экстракционным методом ванадиевого продукта, содержащего 99,9% V2O5.

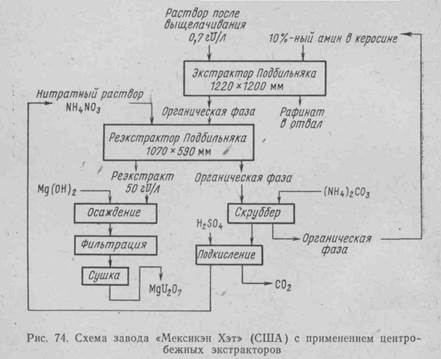

И еще один очень интересный пример современной, весьма интенсивной экстракционной технологии — американский завод «Мексикэн Хэт» компании «Тексас Зинк Минералз». В настоящее время этот завод не эксплуатируется, но опыт его ценен, поскольку там использовали высокопроизводительную аппаратуру - центробежные экстракторы. Завод перерабатывал комплексные (уран- и медьсодержащие) руды при производительности около 1000 т/сут. Медь выделяли флотацией, после чего уран извлекали выщелачиванием и из медного концентрата, и из хвостов от флотации (раздельно). Наибольший интерес представляет экстракционный передел урансодержащих растворов, который показан на рис. 74.

Применение высокопроизводительных центробежных экстракторов позволяет эффективно интенсифицировать весь процесс экстракции, что видно из следующих показателей: контакт фаз при экстракции <15 сек; скорость вращения ротора экстрактора 1250 об/мин.

Центробежный экстрактор Подбильняка пропускает до 2 м3 уранового раствора в 1 мин (2700 м3/сут). Объем экстрагента во всей системе составляет всего 10,5 м3, тогда как при использовании обычных смесителей-отстойников объем экстрагента должен был бы составлять не менее 210 м3. Применение центробежных экстракторов позволило резко сократить площадь здания и эксплуатационные расходы. Весь процесс экстракции автоматизирован по принципу пропорциональности потоков.

Следует, однако, указать, что в настоящее время экстракторы Подбильняка уже не являются последним достижением в области экстракционного оборудования. В СССР, а также за рубежом предложены и разработаны более эффективные и совершенные центробежные экстракторы.

Урановые заводы с применением экстракции в Австралии, Испании, Португалии и Нигере. По схемам с применением экстракции работают также заводы в Австралии (один или два), Аргентине и Испании (очень небольшой производительности), Португалии (два), где применяется сернокислотное выщелачивание урановой руды с добавкой хлората натрия. Осветленные растворы направляются на стадию экстракции. На этих заводах в качестве экстрагента применяют 3—5%-ный раствор аламина-336 в смеси с керосином и добавкой 3—5% изодецилового спирта. Реэкстрагентом служит раствор NaCl, подкисленный Н2SO4. Уран из реэкстракта осаждают аммиаком. Процесс получения уранового химического концентрата U3O8 характеризуется следующим типичным расходом реагентов:

| Экстраент | 0,45 кг/кг U3O8 |

| Серная кислота | 33 –45 кг/т руды |

| Аммиак | 0,2 – 0,3 кг/т руды |

| Сепаран | 0,3 кг/т руды |

| NaClO3 | 0,6 кг/т руды |

На заводе в Арли (Нигер), пущенном в 1971 г., также применяют экстракцию урана из раствора после выщелачивания продукта сульфатизации с применением аламина-336. Однако реэкстракцию осуществляют в трех ступенях карбонатом натрия. Концентрат выдают в форме диураната натрия, осаждая его едким натром. Производительность этого завода около 1000 т/год (по закиси-окиси урана), причем планируется его расширение вдвое.

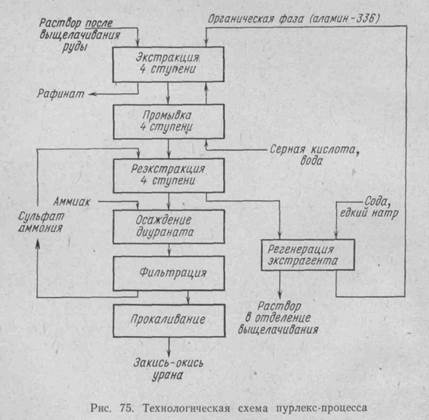

Экстракция урана в ЮАР. Весьма показательно применение экстракции урана на 9 урановых заводах ЮАР из 12 действующих в этой стране предприятий. Все эти заводы (а также 7 закрытых в настоящее время) ранее работали по схеме КВ—Ф—СР—ХО. Начиная с 1970—1971 г. вместо старых заводов построены новые по единой схеме КВ—ЭР—ХО, которой за рубежом присвоено наименование «пурлекс-процесс». По этой схеме уран извлекают 5%-ным раствором аламина 336 в керосине с добавкой 2% изодецилового спирта непосредственно из отфильтрованного раствора, полученного сернокислотным выщелачиванием хвостов после извлечения золота цианированием. На всех заводах схема предусматривает четыре ступени экстракции, четыре ступени реэкстракции и одну ступень для регенерации оборотного экстрагента. Реэкстракцию осуществляют раствором сульфата аммония, из реэкстракта аммиаком осаждают полиуранат аммония. Замена сорбционного метода, применявшегося до 1968—1970 гг., экстракцией позволила увеличить выход уранового концентрата на 10% и улучшить качество товарной закиси-окиси урана. Себестоимость U3O8 снижена на 21%. На некоторых новых заводах в ЮАР предпочитают вначале извлекать уран, а потом золото после выщелачивания урана. На двух заводах установлены экстракторы типа насос-смеситель конструкции фирмы «Изрейель майнинг индастрис», которые должны перемешивать фазы и создавать гидравлический напор, необходимый для противоточного перемещения фаз. Мощность урановых заводов ЮАР очень большая, если исходить из массы перерабатываемой руды, и средняя, если считать по готовой продукции – закиси-окиси урана. Наиболее крупные заводы – это заводы фирмы «Вааль-Рифс» и «Буффелс-Фонтейн голд майнинг», перерабатывающие по 10 000 т руды/сут и выдающие 760-770 т U3O8/год.

Технологическая схема пурлекс-процесса изображена на рис. 75.

Представляет интерес сравнение средних экономических показателей трех процессов, применяемых в разное время в ЮАР (табл. 26).

Таблица 26

Средние экономические показатели процессов получения урановых концентратов в ЮАР, цен/кг U3 O8

| Статья расхода | Сорбционный метод | Баффлекс-процесс | Пурлекс-процесс |

| Азотная кислота | 29,15 | - | - |

| Аммиак | 6,45 | 5,35 | 6,2 |

| Едкий натр | 2,0 | 0,3 | 0,75 |

| Известь | 2,55 | - | - |

| Серная кислота | 0,73 | 1,1 | 0,2 |

| Амин-экстрагент | - | 0,82 | 5,7 |

| Ингибитор образования 3-й фазы | - | 0,13 | 4,07 |

| Керосин | - | 7,1 | 3,09 |

| Карбонат натрия | - | 0,13 | 0,24 |

| Соляная кислота | - | 0,09 | 0,15 |

| Итого на реагенты: | 40,8 | 8,6 | 20,3 |

| Электроэнергия | 1,1 | 1,5 | 1,87 |

| Содержание складов | 1,71 | 2,2 | 2,55 |

| Вода | 0,47 | 0,9 | 0,42 |

| Обновление сорбента | 8,65 | 10,0 | - |

| Зарплата | 8,24 | 9,0 | 5,4 |

| Потери урана | 20,5 | 20,5 | 4,64 |

| Всего: | 81,47 | 52,7 | 35,18 |

Экстракция урана во Франции и Японии. Исключительные возможности экстракции как метода глубокой очистки урана от примесей находят отражение в намечающейся тенденции получения на урановых рудоперерабатывающих заводах не только технической U3O8, но и других продуктов, используемых на последующих стадиях уранового производства. В качестве такого примера можно указать на заводы в Сен-Приесте и Форезе (Франция), где осаждают известью первичный концентрат и сульфатизируют его с последующим переводом урана в азотнокислый раствор. Далее следует экстракция с применением ТБФ. Полученный уранил-нитрат подвергают денитрации в колонне с помощью пара и серной кислоты. Полученный чистый уранил-сульфат идет на электрохимическое восстановление, затем следуют осаждение тетрафторида урана плавиковой кислотой и его фторирование до UF6. Эта схема представляется довольйо сложной и неоправданно многооперационной. Однако, по расчетам французских специалистов, получаемый тетрафторид урана лишь на 0,6 долл./кг превышает стоимость U3O8. Во Франции и Японии предпринимают также попытки использовать экстракцию урана и перевод его в органическую фазу для последующего превращения сульфатного комплекса в органической фазе в хлоридный. Реэкстрагированный уранил-хлорид опять-таки подвергают электрохимическому восстановлению и превращению в тетрафторид урана действием плавиковой кислоты. Этот вариант процесса представляется более удачным, однако и его характеризует сложность технологических и аппаратурных решений.

ГЛАВА 7

экстракционные методы переработки урановых растворов

Дата: 2019-02-25, просмотров: 445.