Важнейшей задачей технолога является синтез такой модели ТП, реализация которой обеспечит требуемое качество продукции (детали). Одним из аспектов качества является соблюдение требуемой точности размеров, параметры которой формируются в процессе ФО и зависят от множества факторов. Учет последних на этапе подготовки производства позволяет значительно сократить брак при постановке нового ТП и освободить большую часть технологов от «сложных исследований» причин возникновения брака. Методика расчета размерных цепей (с некоторыми доработками) может быть применена и при расчете временных цепей ТП и ПП, т.е. при диспетчировании совокупного ТП для всей производственной системы.

Методика расчета размерных цепей

· Первая задача технолога состоит в обеспечении требуемого качества изготавливаемой детали (машины).

ВСЕ ПАРАМЕТРЫ КАЧЕСТВА ДЕТАЛИ (МАШИНЫ) СВОДИМЫ К СВОЙСТВАМ МАТЕРИАЛОВ И ТОЧНОСТИ РАЗМЕРНЫХ СВЯЗЕЙ МЕЖДУ ПОВЕРХНОСТЯМИ ДЕТАЛИ.

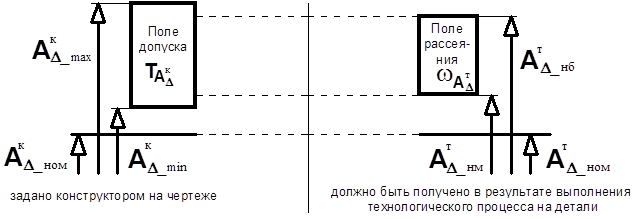

· Точность размерных связей между поверхностями детали выражается соотношением величины поля рассеяния погрешности (погрешность) размера (w(A т D)) и величины его поля допуска (допуск) (T(A к D)):

w(A т D) <= T(A к D)

· Основные определения теории размерных цепей, используемые в области технологии машиностроения:

1) ИСХОДНОЕ звено (A к D) - элемент конструкторской размерной цепи (КРЦ), определяющий качество детали (машины), который используется для расчета параметров составляющих звеньев;

2) ЗАМЫКАЮЩЕЕ звено (A т D) - элемент технологической размерной цепи (ТРЦ), возникающий в результате выполнения ТП, который физически зависит от параметров составляющих звеньев;

3) СОСТАВЛЯЮЩЕЕ звено:

a) конструкторское (A к i) рассчитывается в КРЦ для создания рабочих чертежей деталей;

b) технологическое (A т i) формируется в ходе выполнения ТП и влияет на параметры замыкающего звена;

c) составляющие звенья могут быть увеличивающими (A i _ув) и уменьшающими (A i _ум).

СВЯЗЬ ТРЦ И КРЦ РЕАЛИЗУЕТСЯ ТОЛЬКО ПРИ СРАВНЕНИИ ПАРАМЕТРОВ ЗАМЫКАЮЩЕГО И ИСХОДНОГО ЗВЕНЬЕВ.

· Методика расчета ТРЦ:

1. Расчет номинального значения замыкающего звена:

A т D = S(A т i _ув) - S(A т j _ум),

при соблюдении условия (A т D = A к D) выполнять:

2. Расчет погрешности замыкающего звена:

w(A т D) = S w(A т i),

при соблюдении условия (w(A т D) <= T(A к D)) выполнять:

3. Определение расположения поля рассеивания замыкающего звена:

A т_нб D = S(A т_нб i _ув) - S(A т_нм j _ум) и

A т_нм D = S(A т_нм i _ув) - S(A т_нб j _ум),

при соблюдении условий: (A т_нб D <= A к_ max D) и (A т_нм D >= A к_ min D) (рис. 5.5) ТРЦ рассчитана правильно и результаты могут быть использованы в последующих этапах технологического проектирования [5.1].

· Расчет линейных размерных цепей по методу полной взаимозаменяемости повышает качество технологической документации, однако не исчерпывает всего многообразия проблем качества, возникающих в ходе технологического проектирования:

a) расчет угловых размерных цепей позволяет прогнозировать качество всей детали как трехмерного объекта;

b) расчет ТРЦ по методу неполной взаимозаменяемости позволяет аргументировано расширять операционные допуски на составляющие звенья без существенного снижения точности замыкающего размера.

Рис. 5.5. Графическая интерпретация решения первой задачи технолога (результат комплексного расчета ТРЦ)

Проблемы технологов

· Проблемы технологов состоят:

a) в выявлении замыкающих размеров, точность которых следует обеспечить на всех операциях ТП;

b) в определении необходимой точности составляющих звеньев ТРЦ для каждой операции ТП.

· Алгоритм обеспечения требуемого качества машин на стадии технологического проектирования:

1) определить задачи, подлежащие решению на каждой операции ТП, т.е. выявить все замыкающие звенья для каждой операции;

2) построить все ТРЦ для каждой операции, позволяющие решить поставленные задачи, ïðè÷åì в каждую цепь вводятся только те размеры, которые являются составляющими звеньями (т.е. оказывают влияние на величину и погрешность замыкающего звена этой технологической размерной цепи);

3) определить методы обработки или сборки, обеспечивающие выполнение условий по п.п. 5.4.1.

4) рассчитать все ТРЦ для каждой операции и проверить замыкающие звенья на соответствие требуемой точности.

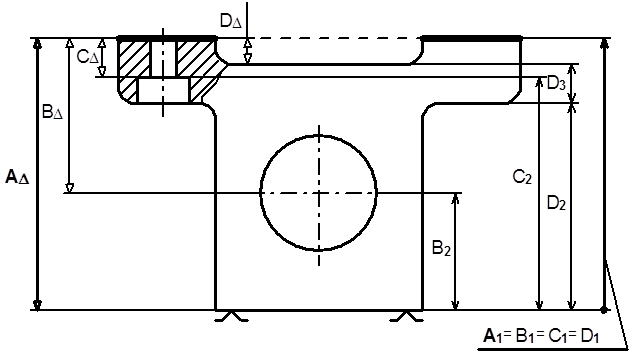

· На рис. 5.6 показан пример традиционного проектирования технологической операции получения размера A т D без учета влияния обработки на другие размеры ОП.

· Разработанная схема базирования, обеспечивая точность размера A т D, приводит к увеличению погрешности размеров B т D, С т D, D т D, причем для последнего эта величина весьма существенна, т.к. один из составляющих размеров (D т 3) имеет погрешность, полученную на заготовительной операции.

· В указанной ситуации нарушение точности размеров вызовет:

a) неравномерность припуска (B т D), которая возникает при последующей обработке отверстия;

b) снижение прочности стыка при установке детали в узле (C т D);

c) непредсказуемое изменение глубины кармана (D т D).

Рис. 5.6. Формирование размеров ОП при обработке одной поверхности

A D - межоперационный размер, точность которого технолог обеспечивает при проектировании текущей операции обработки основания детали; A1 - размер настройки, позволяющий получить требуемую точность размера A D; BD, CD, DD - размеры, которые фактически формируются при обработке основания одновременно с размером A D; B1, C1, D1 - составляющие размеры соответствующих ТРЦ (равны размеру настройки - A1); B2, C2, D2, D3 - составляющие звенья соответствующих размерных цепей, полученные на предыдущих операциях ТП

Размерный анализ чертежа детали (РАЧД)

РАЧД необходим для правильной простановки размерных параметров (номиналы, допуски и т.п.) на чертеже детали. Цель РАЧД - корректная постановка задачи перед технологом.

· С позиции использования в технологических расчетах различие между шероховатостью, макрогеометрией, допусками и размерами недопустимо.

· Все размеры имеют номинальное значение (несоосность = 0).

· Отверстия описываются размерными параметрами по 2 координатам (для глухих - дополнительно глубина) и диаметру.

· Все размеры (в том числе и свободные по чертежу) описываются конструкторскими допусками.

· Проверка и исправление размерных схем чертежа осуществляется по каждой из трех координат последовательно по следующим правилам:

1) разрыв замкнутых контуров;

2) удаление лишних связей (кроме одной) между обработанными и необрабатываемыми поверхностями;

3) присоединение оторванных поверхностей (групп поверхностей) [5.6].

Дата: 2019-02-24, просмотров: 366.