Несмотря на разнообразие внутренних протяжек, различные их разновидности содержат в основном те же конструктивные элементы, что и протяжки для обработки круглых отверстий (рис. 1).

Хвостовик служит для закрепления протяжки в патроне станка. Конструкция хвостовика зависит от типа протяжки и конструкции патрона. Для крепления протяжки в патроне каретки обратного хода на станках, работающих по полуавтоматическому или автоматическому циклу, хвостовик может выполняться и со стороны калибрующей части (задний хвостовик). Форма и размеры заднего хвостовика принимаются такими же, как и переднего. Для ориентации протяжки относительно обрабатываемой заготовки задний хвостовик может выполняться с соответствующими ориентирующими элементами.

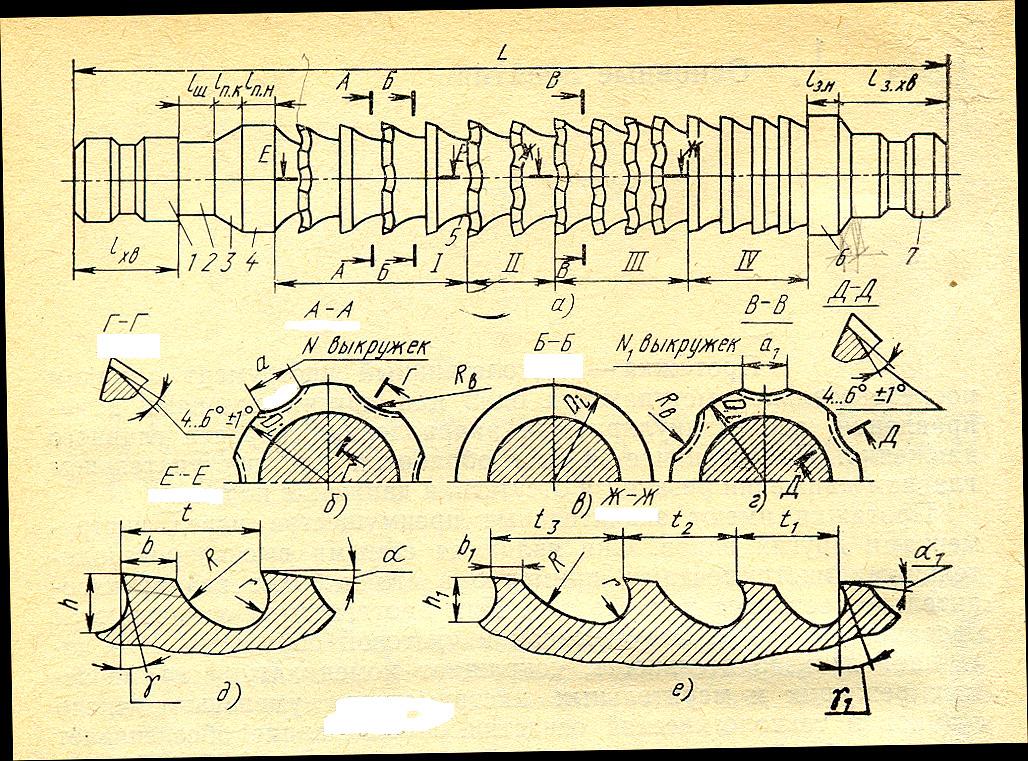

Рис. 1. Круглая протяжка переменного резания:

а – общий вид; б, в, г – поперечные профили зубьев; д – продольный профиль черновых зубьев; е – продольный профиль чистовых и калибрующих зубьев

Хвостовики могут изготовляться как единое целое с протяжкой (цельные протяжки), сварными или крепиться к протяжке при помощи резьбовых соединений или механических устройств. Преимуществом съемных хвостовиков является экономия быстрорежущей стали и меньшая трудоемкость изготовления протяжек. Материал сварных хвостовиков и с механическим креплением — сталь 40Х либо другая конструкционная или инструментальная сталь по ГОСТ 4543-71 или ГОСТ 5950-73. После термообработки твердость переднего хвостовика из быстрорежущей стали НRСЭ 42—56.

Шейка и переходный конус являются связующими звеньями между хвостовиком и передней направляющей частью. На шейку обычно наносят маркировку протяжки, здесь же располагается сварной шов в случае сварных протяжек. Диаметр шейки принимается на 0,5— 1,0 мм меньше диаметра хвостовика, а ее длина зависит от конструкции станка, в частности от толщины опорного стола, а также от размеров приспособления для крепления обрабатываемой заготовки. В ряде случаев, например для шпоночных протяжек, шейка, специально не выделяется, а выполняется заодно с хвостовиком.

Передняя направляющая часть служит для ориентации протяжки относительно оси обрабатываемой заготовки в начальный момент резания. Форму поперечного сечения и размеры передней направляющей выбирают в соответствии с формой и размерами обрабатываемой поверхности. Диаметр передней цилиндрической направляющей выполняется по посадке Н7/f7, а длина находится в пределах 0,7-1,0 длины протягивания.

Задняя направляющая часть обеспечивает направление и центрирование детали в момент окончания обработки, а также предотвращает перекос протяжки и повреждение обработанной поверхности. В тех случаях, когда протяжка имеет значительную массу, для поддержания протяжки во время рабочего и холостого хода задняя направляющая изготовляется с опорной цапфой, которая располагается в специальном люнете. Задняя направляющая выполняется с отклонениями по посадке Н7/f7, ее длина принимается 0,5 - 1,0 длины протягиваемого отверстия.

Рабочая часть протяжки состоит из режущих и калибрующих зубьев. Режущая часть протяжки осуществляет срезание основного припуска с обрабатываемой поверхности заготовки. Режущая часть включает черновые, получистовые и чистовые зубья. Назначение калибрующих зубьев - окончательное формирование обработанной поверхности заготовки. Калибрующие зубья используются также в качестве резерва режущих зубьев и увеличения, таким образом, срока работы протяжки.

Параметры шероховатости рекомендуются следующие: задних и передних поверхностей всех зубьев — Rz<1,6 мкм, поверхностей спинок зубьев, радиусов стружечных и стружкоразделительных канавок и выкружек — Rz< 6,3 мкм, поверхностей передней и задней направляющих — Ra<0,63 мкм, поверхностей хвостовика —Ra <1,25 мкм.

На шейке хвостовика каждой протяжки должна быть нанесена следующая маркировка: обозначение протяжки (номер и код детали, для которой предназначен инструмент); диаметр и обозначение поля допуска отверстия; порядковый номер протяжки в комплекте; пределы длины протягиваемых заготовок; марка стали протягиваемых заготовок; номинальные значения переднего угла; марка стали рабочей части протяжки; товарный знак (символ) предприятия-изготовителя.

Схемы резания протяжек

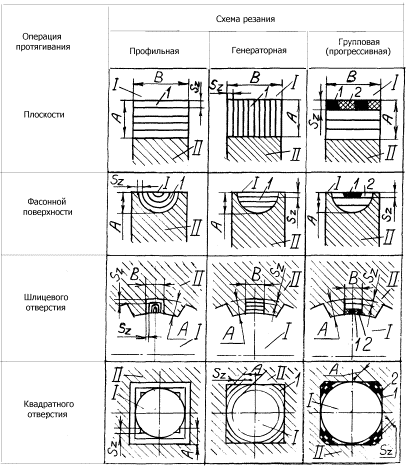

Схема резания при протягивании характеризует последовательность удаления срезаемого слоя отдельными зубьями протяжки. Схему резания выбирают в зависимости от формы, размеров и состояния обрабатываемой поверхности. От рационального выбора схемы резания зависят конструкция протяжки, ее длина и работоспособность, качество обработанной поверхности, производительность и экономичность процесса. При проектировании протяжек применяют профильную (одинарную), генераторную и прогрессивную (групповую) схемы резания (рис. 1.).

Протяжки, работающие по профильной схеме резания, имеют в поперечном сечении профиль зубьев, подобный профилю обрабатываемой поверхности. При этом за счет превышения высоты предыдущего зуба по отношению к высоте доследующего срезаются относительно тонкие и широкие слои металла по всему периметру обработанной поверхности.

Изготовление точного профиля на всех зубьях протяжки и особенно на рабочих, имеющих различные размеры, а также заточка протяжки связаны со значительными трудностями, поэтому профильная схема резания применяется в основном для протяжек, предназначенных для обработки поверхностей простых форм, например цилиндрических.

Особенностью генераторной схемы резания является то, что срезание припуска производится режущими зубьями, имеющими переменный профиль, постепенно переходящий от прямолинейной или круглой формы к заданному профилю.

Рис. 1.. Схемы резания при протягивании

Окончательное формирование поверхности изделия производится зубьями, имеющими в поперечном сечении профиль, совпадающий с заданным. Существенным преимуществом генераторных протяжек является их технологичность; недостатком — трудность получения задних углов на вспомогательных поверхностях режущих лезвий и более низкая по сравнению с профильной схемой геометрическая точность профиля.

Прогрессивная (групповая) схема резания характеризуется тем, что удаляемый слой металла разделяется на части между отдельными зубьями, образующими секцию (группу), состоящую из 2—5 зубьев одинакового диаметра или высоты.

В зависимости от вида принятых разделительных устройств (шлицы, лыски, выкружки, фаски и др.) различают ряд вариантов прогрессивной схемы резания: шахматный, многогранный, переменного резания и др.

Наряду с указанными схемами получило распространение также комбинированное протягивание, когда обработка производится по двум или трем схемам резания. Комбинированное протягивание применяется как при работе одной протяжкой, так и при использовании комплектных протяжек. Например, при протягивании прямобочных треугольных и эвольвентных шлицев могут использоваться протяжки, у которых часть зубьев работает по генераторной схеме, а часть — по профильной. При протягивании соединения лопатки газовой турбины с диском первая секция первой протяжки и вторая протяжка работают по профильной схеме, а вторая секция первой протяжки—по генераторной.

Дата: 2019-02-19, просмотров: 455.