Дальнейшим развитием автоматизации заготовительного производства применительно к термической вырезке плоских заготовок из листового проката, включая подготовку и передачу данных в автоматизированную линию разметки, маркировки и резки металла является автоматическое управление запуском заказов и контроля их прохождения в заготовительном производстве, что способствует повышению ритмичности работы сборочно-сварочного производства. Одним из вариантов организации работы таких систем может быть расширение функций автоматизированного склада комплектации.

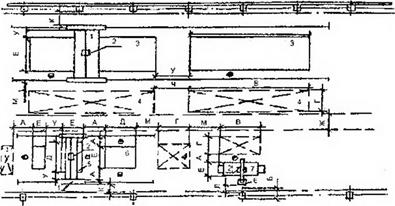

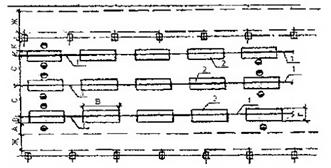

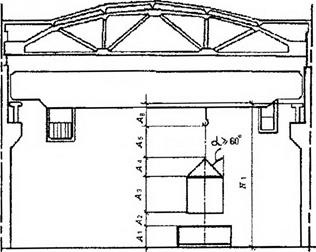

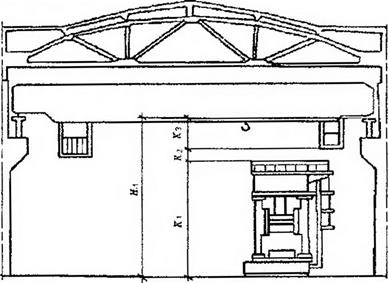

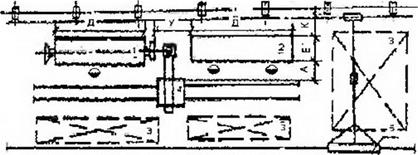

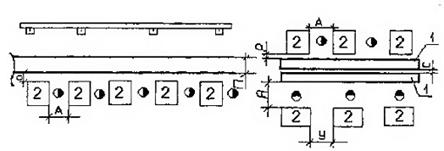

Организация работы автоматизированного склада предусматривает минимальное участие оператора в работе с грузами и максимальное использование возможностей ЭВМ для управления механизмами, определения адресов хранения деталей, поиска деталей, комплектации заказов и ведения документации. Эффективное использование площади и объема складских помещений достигается размещением деталей в ячейках высотных консольных стеллажей. Установка грузов в ячейки производится с помощью стеллажных кранов - штабелеров одностороннего (рис. 11) или двустороннего действия (рис. 12).

| Рис.11. Схема автоматизированного склада комплектации: 1 - верхний рельс; 2 - рама крана - штабелера; 3 - стеллажная тележка; 4 - кабина; 5 - грузоподъемник; 6 -телескопический захват; 7 - нижний рельс; 8 - комплектовочная площадка; 9 - транспортная тележка |

Грузы из заготовительного отделения поступают на склад на платформе-накопителе, установленной на транспортной тележке 9 (см. рис. 4.4). В зоне приемки груза платформа снимается с тележки мостовым крапом и устанавливается на комплектовочную площадку 8.

На принятый груз составляется предметная ведомость с наименованием, количеством деталей и данными об их изготовлении. Данные с ведомости вводятся в ЭВМ, которая их обрабатывает, выдает распечатку с номерами стеллажей и ярлыками деталей. В соответствии с этим детали укладывают в поддоны или. контейнеры, устанавливают на тележки 3, которые доставляют их к соответствующим стеллажам зоны хранения. Установка грузов в ячейки происходит в автоматическом режиме. Стеллажный кран - штабелер принимает груз с тележки и устанавливает в первую на его пути свободную ячейку стеллажа. Адрес ячейки автоматически передается в ЭВМ и запоминается.

| Рис.12. Кран – штабелер двухстороннего действия |

Отправка груза со склада осуществляется на основании заготовительной ведомости, содержащей перечень необходимых деталей на заказ и адреса их хранения. С пульта управления оператор склада набирает адреса нужных ячеек, которые поступают в блок запоминания и последовательной выдачи команд. После завершения ввода команд система вводится на исполнение. Ход выполнения команд фиксируется в блоке индикации на пульте оператора. По этим командам соответствующие краны - штабелеры принимают поддоны или контейнеры из указанных ячеек и устанавливают их на тележки, доставляющие все указанные детали из зоны хранения в зону комплектации. Здесь согласно заготовительной ведомости вручную производится комплектация на заказ нужных деталей, которые собираются на платформу-накопитель. После завершения комплектации платформа с деталями останавливается на транспортную тележку и отравляется на сборочно-сварочный участок. Оставшиеся детали поступают в зону хранения как вновь прибывшие на склад.

Автоматизированный склад комплектации позволяет не только упростить хранение и транспортировку деталей на складе, но и обеспечить все подразделения цеха необходимой документацией. Кроме того, автоматизированный учет деталей, хранящихся на складе, обеспечивает автоматизацию процедуры запуска заказов в заготовительном производстве, исходя из наличия деталей на складе, сроков изготовления заказа, наличия исходных материалов, технологической документации и технологической оснастки. Таким образом, промежуточный склад комплектации из вспомогательного подразделения для хранения некоторого запаса деталей превращается и важную службу, организующую с помощью ЭВМ работу всех основных подразделений сварочною цеха.

4.6. Объемно-планировочные

И строительные решения

Определение обшей площади. Общая площадь, занимаемая сборочно-сварочным производством, определяется как сумма производственной площади и площади, занимаемой проездами, энергетическими и сантехническими устройствами, кладовыми, антресолями и т. д.

Производственная плоишь включает площадь рабочего места (рабочее место по ГОСТ 12.1.005-88), а также площадь, занимаемую относящимся к данному рабочему месту оборудованием, средствами механизации и местами складирования.

Для укрупнения расчета производственной площади в сборочно-сварочном цехе (участке) в табл. 18 приведены нормы па единицу оборудования в зависимости от площади проекции сборочной единицы.

Таблица 18

Нормы площади на единицу оборудования

| Площадь проекции сбором любой единицы на горизонтальную плоскость (сборочно-сварочного приспособления), м2 | Производственная площадь, м2 |

| до 1,5 | до 20 |

| 1,5-3,0 | 20-30 |

| 3,0-7,0 | 30-50 |

| 7,0-10,0 | 50-65 |

| 10,0-20,0 | 65-90 |

| 20,0-30,0 | 90-120 |

| 30,0-40,0 | 120-140 |

| 40,0-60,0 | 140-180 |

| 60,0-100,0 | 180-300 |

| 100,0-150,0 | 300-400 |

| свыше 150,0 | более 400 |

Примечание. Для ИТР и служащих, работающих в цехе, предусматриваются конторские помещения на площади цехов из расчета 4,5 м2 на одного человека.

Площадь, занимаемая проездами, энергетическими и сантехническими устройствами, составляет 25-30 % от производственной площади сборочно-сварочного производства и уточняется компоновкой корпуса. Расчет площадей кладовых помещений определяется по табл. 33.

Основные строительные параметры зданий. Для размещения сборочно-сварочных цехов (участков) необходимо применять, как правило, одноэтажные здания. Рекомендуемые унифицированные размеры пролетов и грузоподъемность подъемно-транспортных средств приведены в табл. 19.

Таблица. 19

Унифицированные размеры пролетов и грузоподъемность средств

| Цех по производству | Характеристика сварного узла | Размеры пролетов, м | Максимальная грузоподъемность крана, т | |||

| масса, т | габариты, м | сетка колонн | высота до низа стропильных ферм | высота до головки подкранового рельса | ||

| Одноэтажное здание | ||||||

| Тяжелых металлоконструкций типа станин, рам, плат форм и т. п. | до 2 | 10,5x2,5 | 24x12 | 8,4; 95,0 | 1 5,0 | |

| 2-10 | 1,5хЗ,5 | 24x12 | 10,8; 12,0; 14,4 | 8,15; 9,35; 12,2 | 15,0 | |

| 15-25 | 16,0x7,0 | 24x12 | 10,8; 12,0; 14,4; 16,8 | 8,15; 9,35; 12,2; 14,6 | 50,0 | |

| 30-175 | 24,0x5,0 | 24x12 30x12 36x12 | 14,4; 16,8; 19,2 | 12,2; 14,6; 16,0 | 100,0 150,0 и более | |

| Пространственно- сложных объемно- штампованных конструкций | до 0,5 | 5,0x2,5 | 24x12 | 8,4; 9,6 | - | 3,2 |

| до 3,0 | 12,5x2,5 | 24x12 | 9,6; 10,8 | - | 5,0 | |

| до 0,3 | 2,5x1,0 | 18x12 24x12 | 6,0; 7,2; 8,4 | - | 5,2 | |

| Многоэтажное здание Первый и средний этажи | ||||||

| Разных узлов (балки, небольшие емкости и т. п.) | 12x6 (12x12) | 7,2; 8,4 | - | 3,2 | ||

| Верхний этаж | ||||||

| Пространственносложных штампо-сварных конструкций | до 0,6 | до 0,6-2,5 | 24x12 | 8,4; 9,6 | - | 3,2 |

Примечания:

1. При реконструкции и техническом перевооружении цехов (участков), расположенных в существующих зданиях, допускается их размещение в помещениях высотой, менее указанной в таблице, при условии соблюдения норм и правил техники безопасности, удобства обслу1.живания и эксплуатации технологического и подъемно-транспортного оборудования.

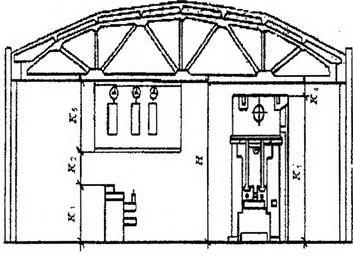

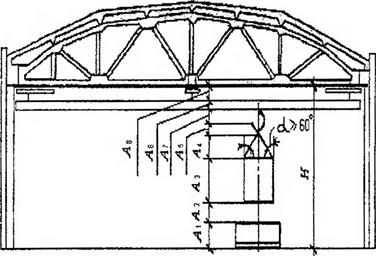

2. Расчетную высоту’ пролета определять по формулам (15-17) и условиям, приведенным на рис. 5.6, 5.7. и в табл. 19, и принимать по ближайшему большему значению в табл. 18.

Унификацию высот многопролетных зданий проводить в каждом конкретном случае по максимальной высоте при обосновании.

3. Ширина пролетов 30 м и более, шаг колонн 18 м, высота головки рельса свыше 14,8 м, в том числе двухъярусное расположение кранов, принимаются при соответствующих обоснованиях.

В сборочно-сварочных цехах, в которых имеется большое количество транспортных операций, рекомендуется преимущественно применять грузоподъемные средства без опоры на несущие конструкции каркаса здания. Для цехов с гибкими производственными системами, где используются робокары и микропроцессорная аппаратура, рекомендуется проектировать полы с полимерным покрытием на базе компаунда по типу ЭКР-22, за исключением тех сварочных участков и помещений, где применяются горючие жидкости.

При размещении сборочно-сварочных цехов в многоэтажных зданиях нагрузки на каркас принимать по утвержденным отраслевым нормам.

Таблица 20

Размеры высотных элементов пролетов

| Условное обозначение | Наименование | Нормы расчета |

| Н | Высота здания до низа конструкции | По рис. 1, 2 и табл. 15 |

| Н1 | Высота головки рельса подкранового пути | То же |

| А1 | Высота (от уровня поля) стола, на который устанавливается изделие | По паспорту оборудования |

| А2 | Высота подъема столом устанавливаемого изделия | 500 мм. |

| А3 | Высота устанавливаемого изделия или тары | По габариту изделия, тары |

| А4 | Расстояние от верхней поверхности изделия (тары) до низа крюка | 0,3 ширины тары, не менее 1000 мм |

| A5 | Резерв высоты подъема крюка | 500 мм |

| А6 | Расстояние от уровня головки рельса подкранового пути (конвейера) до низа крюка | По паспорту крана |

| A7 | Расстояние от низа крюка до низа подвесного пути конвейера | То же |

| А8 | Расстояние от верхней габаритной точки грузоподъемной машины, конвейера до низа фермы | Не менее 100 мм |

| К1 | Максимальная высота оборудования над уровнем пола | По паспорту оборудования или по каталогу |

| К2 | Расстояние от верхней габаритной точки оборудования до нижней габаритной точки грузоподъемной машины, конвейера или его ограждения | Не менее 400 мм |

| К3 | Расстояние от нижней габаритной точки грузоподъемной машины до уровня головки рельса подкранового пути | По паспорту крана |

| К4 | Расстояние от низа фермы до верхней габаритной точки наиболее высокого оборудования | По условиям монтажа и демонтажа оборудования, но не менее 100 мм |

| К5 | Зона прохождения конвейера | Определяется конструктивно |

| Н1=А1+А2+А3+А4+А5+А6 |

|

| б) Н1=К1+К2+К3 |

|

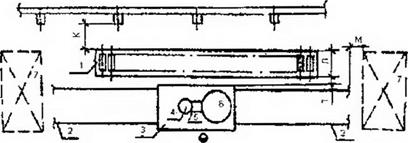

| Рис.13. Пролеты, обслуживаемые мостовыми опорными кранами |

| Н=К1+К2 или Н=К1+К2+К3 |

|

| Н1=А1+А2+А3+А4+А5+А7+А8 |

|

| Рис- 14. Бескрановые пролеты, обслуживаемые подвесными кранами, конвейерами |

4.7. Нормы размещения оборудования

Нормы размещения оборудования учитывают требования научной организации труда (НОТ) на рабочем месте и правил техники безопасности. При организации рабочих мест следует использовать “Межотраслевые требования НОТ при проектировании”, а также типовые проекты ведущих отраслевых и проектно-технологических институтов:

· Типовые проекты организации рабочих мест газорезчиков и сварщиков”, ЦПКТБ НОТ, г. Москва;

· “Типовой проект организации рабочего места сварщика”, ВПТИтяжмаш, г. Москва;

· “Типовой проект организации рабочего места электросварщика на полуавтоматических линиях” (в среде углекислого газа), В1 ГГ Итяжмаш, г. Москва.

Нормы расстояний в табл. 21-31 указаны применительно к наиболее часто встречающемуся оборудованию (см. рис. 15-26). Все расстояния указаны от наружных габаритов оборудования, включающих крайние положения движущихся частей, оснастку, элементы механизации питания и управления, максимальные габариты обрабатываемых деталей, сварных узлов с учетом их установки и снятия.

Нормы расстояний учитывают возможность монтажа и демонтажа отдельных узлов при ремонте оборудования. При установке оборудования на индивидуальные фундаменты расстояния от колонн и между оборудованием принимать с учетом конфискации и глубины фундаментов оборудования и колонн.

Электрошкафы, пульты управления и т. п., расположение которых определено заводом-изготовителем, включаются в габарит оборудования. Расстояния для устанавливаемых вне габаритов оборудования электрошкафов, пультов управления и прочих элементов здания и оборудования принимать по ПУЭ.

При обслуживании оборудования мостовыми и подвесными кранами максимальное приближение этого оборудования к стенам и колоннам зданий определяется с учетом крайних положений крюка крана.

При организации роботизированных технологических комплексов и участков соблюдать требования ГОСТ 12.2.072-82.

Уменьшение расстояний, указанных в настоящих нормах, не допускается!

4.8. Условные обозначения к рис.15-26

А - расстояние между фронтом станка, тыльной и боковой стороной станка, подвеской транспортного конвейера, местом складирования, проездом;

Б - ширина зоны размещения однопостовых источников питания, силовых шкафов, шкафов управления, слесарных станков, контрольной оснастки, наждачных станков, фильтровентиляционных ацетатов, местных технологических вентиляционных установок и вакуумных систем отсоса;

В - длина зоны складирования, равная длине тары, деталей или сборочной единицы;

Г - ширина зоны складирования, равная ширине тары деталей или сборочной единицы;

Д - размер стенда по длинной стороне детали, сборочной единицы;

Е - габарит стенда по ширине детали, сборочной единицы;

Ж - ширина проезда;

И - ширина прохода;

К - расстояние от конструкции здания до боковой стороны оборудования;

Л - расстояние от конструкции здания до тыльной стороны оборудования;

М - проход между оборудованием и местом складирования;

И - расстояние от оборудования до подвески транспортного конвейера;

П - ширина зоны накопителя, конвейера (определяется конструктивно);

Р - расстояние между конвейером и оборудованием;

С - расстояние между конвейерами;

Т - расстояние между тыльной и боковой сторонами оборудования или стендов;

У - расстояние между тыльной и боковыми сторонами оборудования или стендов;

Ф - расстояние между стендом складирования и подвеской транспортного конвейера.

Таблица 21

| Обозначение размеров | А | Д | Е | К | У |

| Расстояние между оборудованием и элементами здания, м | I,5-2,0 | Определяется конструкцией изделия плюс 0,2-0,3 | 0,8-1,2 | 1,5-2,0 | |

|

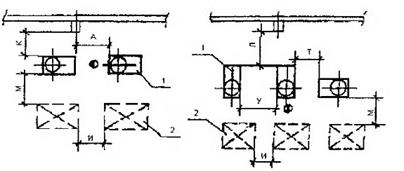

| Рис. 15. Размещение стендов, кантователей для сварки крупногабаритных узлов: 1 - двухстоечный кантователь; 2 - стенд для сборки; 3 - место складирования; 4 - универсальная площадка для сварщика с подвижной стрелой; 5 - полукозловой кран |

Таблица 22

Нормы расстояний

| Обозначение размеров | А | В, Г, Д, Е | И | У |

| Расстояние между оборудованием и элементами здания, м | 1,5-2,0 | Определяется конструкцией изделия | 2,0 | 2,0-3,0 |

|

| Рис. 16. Размещение установки велосипедной тележки для автоматической сварки продольных и кольцевых швов цилиндрических изделий: I - направляющий рельс; 2 - велосипедная тележка с балконом; 3 - сварочный ав томат; 4 - сварочный узел; 5 - стенд роликовый механизированный; 6 - место складирования |

Таблица 23

Нормы расстояний

| Обозначение размеров | А | Б | В, Г, Д, Е | Ж | И | К | Л | М | У | ||

| Расстояние между оборудованием и элементами здания, м | 1,5-2,0 | 1,5 | Определяется конструкцией изделия | 3,0- 5,0 | 2,0 | 1,2 | 1,2 | 1,5- 2,0 | 0,8- 12 | ||

|

| |||||||||||

| Рис. 17. Размещение установок автоматической сварки и резки с поворотными колоннами и самоходными порталами: ] - портал самоходный; 2 - автомат сварочный или резак; 3 - универсальный цепной кантователь или стол термической резки; 4 - место складирования; 5 - стенд; 6 - роликовый стенд; 7 - кантователь; 8 - поворотная колонна | |||||||||||

Таблица 24

Нормы расстояний

| Обозначение размеров | А | К | Л | М | Н |

| Расстояние между оборудованием и элементами здания, м | 1,2-1,5 | 1,2 | 1,2-2,0 | 0,8 | 0,3-0,5 |

|

| Рис. 18. Размещение оборудования для электронно-лучевой сварки: 1 - моечно-сушильный агрегат; 2 - установка для размагничивания; 3 - пресс для запрессовки; 4 - монорельс; 5 - установка для электронно-лучевой сварки; 6 - подвесной грузоиссущий конвейер; 7 - ограждающие элементы помещения для электронно-лучевой сварки; 8 - место складирования; 9,10, И - шкафы управления и источники питания Примечание. Размеры уточняются по паспортным данным оборудования. |

Таблица 25

Нормы расстояний

| Обозначение размеров | А | Л | М | И | Р |

| Расстояние между оборудованием и элементами здания, м | 1,5-2,0 | 0,8-1,2 | 0,8-1,0 | Определяется конструктивно | 0,1 |

|

| Рис. 19. Размещение оборудования для сварки длинномерных деталей: 1 - рольганг для подачи труб; 2 - установка для сварки труб; 3 – накопитель. |

Таблица 26

Нормы расстояний

| Обозначение размеров | Б | К | Л |

| Расстояние между оборудованием и элементами здания, м | 1,3-1,5 | 0,8 | 0,8 |

|

|

| Рис. 20. Размещение источников питания (рекомендуемое):1 - однопостовой источник питания; 2 - многопостовой источник питания; 3 - ограждение сетчатое | |

Примечания:

1. Размеры ограждения зависят от габаритов источника питания и условий их обслуживания.

2. При недостаточном количестве свободной площади между колоннами допускается размещение однопостовых источников на специальных балконах. При этом пусковая регулирующая аппаратура источников должна быть установлена на рабочих местах.

Таблица 27

| Обозначение размеров | К | М | П | Т |

| Расстояния между оборудованием и элементами здания, м | 1,6 | 0,8 | Определяется конструктивно | 0,3-0,5 |

Нормы расстояний

|

| Рис, 21. Размещение установки электрошлаковой сварки: 1 - роликовый стенд механизированный; 2 - направляющие рельсы; 3 - установочная тележка; 4 - колонна с реечным устройством; 5 - автомат сварочный; 6 - сварочный узел; 7 - место складирования |

Таблица 28

Нормы расстояний

| Обозначение размеров | А | И | К | Л | М | У | Т |

| Расстояние между оборудованием и элементами здания, м | 1,2 | 0,8 | 1,0 | 0,8 | 1,0 | 1,0-2,0 | 0,8-1,0 |

|

| Рис. 22. Размещение автоматов для сварки кольцевых швов: 1 - сварочный автомат; 2 - место складирования |

Таблица 29

Нормы расстояний

| Обозначение размеров | А | К | Р | С | У | П |

| Расстояние между оборудованием и элементами здания, м | 1,2-1.5 | 0,8 | 0,2-0,3 | 0,8-1,0 | 0,8-1,0 | Определяется конструктивно |

|

| Рис. 23. Размещение напольных конвейеров: 1 - напольный конвейер; 2 - стол, оборудование |

Таблица 30

Нормы расстояний

| Обозначение размеров | А | И | М | Н | П | Ф |

| Расстояние между оборудованием и элементами здания, м | 1,2-2,0 | 0,8 | 0,8 | 0,5-0,8 | Определяется конструктивно | 0,2-0,3 |

|

|

| Рис. 24. Размещение подвесных конвейеров: 1 - оборудование; 2 - подвеска; 3 - конвейер; 4 - склад | |

Таблица 31

Нормы расстоянии

| Обозначение размеров | А | В, Г | Ж | К | С | ||

| Расстояние между оборудованием и элементами здании, м | 1,5-2,0 | Определяется конструктивно | 3,0-5,0 | 1,0 | б,5-7,0 | ||

|

| |||||||

| Рис. 25. Размещение конвейера сборки, рихтовки и отделки изделий: 1 - конвейер; 2 - обрабатываемое изделие | |||||||

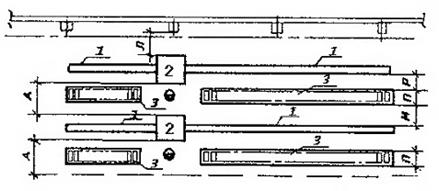

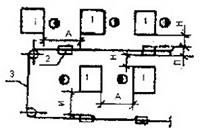

| Рис. 26. Гибкий автоматический участок сварки мелких узлов: I - высотный склад штамповок и узлов; 2 - кран - балка; 3 - рольганг; 4 - цепной конвейер; 5 - машина сварочная универсальная; 6 - робот промышленный для загрузки; 7 ~ робот для сварки; 8 - накопитель; 9 - стол поворотный для приспособлений; 10 - многоэлектродная машина; 11 - конвейер доварки; 12 - ограждение; 13 - подаюшее транспортное устройство. |

Таблица 32

Нормы ширины проездов

| Вид проезда | Транспортные средства | Ширина, мм | |

| при дностороннем движении | при двухстороннем движении | ||

| Магистральный | Напольное: лектротележки, электротягачи, электропогрузчики | - | 4500 |

| автопогрузчики, автомашины, уборочные машины | 5500 | ||

| Магистральный для приборостроительной промышленности | Все виды напольного электротранспорта | - | 3000 |

| Цеховой | Все виды напольного электротранспорта, кроме робокара | А+ 1400 | 2А+1600 |

| Железнодорожный ввод | Вагоны грузовые | 6000 | - |

| Пешеходный проход | - | - | 1400 |

Примечания:

1. А - ширина груза (транспорта), мм

2. Перегрузочные платформы (тележки) на рельсовом пути не должны размещаться на проездах.

3. Количество и расположение проездов, проходов определяется компоновочным планом корпуса.

4. При вводе железнодорожного пути в здание должна быть обеспечена возможность обслуживания вагонов грузоподъемными механизмами (мостовыми кранами, кран-балками и т. д.), заезд локомотива в цех запрещается.

5. Расстояние от границы проезда тыльной стороны оборудования 500 мм по ГОСТ 12.3.020-80.

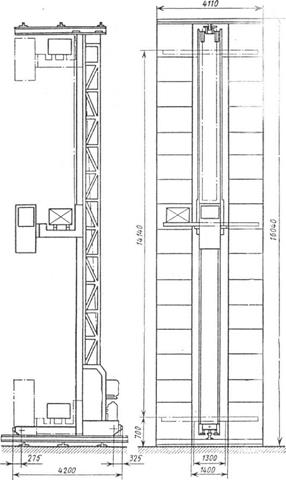

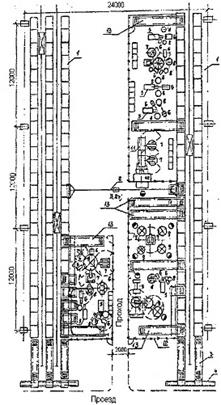

Пример размещения оборудования и средств автоматизации для сварки мелких узлов на гибком автоматическом участке (ГАУ) с использованием робототехники, высотных складов с штабелерами и автоматической выдачей деталей к рабочим позициям показан на рис. 14.

Расстояние от стен и колонн до оборудования следует принимать с учетом возможности обслуживания мостовым или подвесными кранами.

При расположении оборудования, рабочих мест у стен с остеклением, протирка которых производится с помощью напольных механизированных уборочных машин, ширина проезда определяется по габаритным размерам средств механизации, но не менее 1500 мм.

Нормы расстояний (см. табл. 17-27) между соседними единицами оборудования не распространяются па гибкие производственные системы, роботизированные и комплексно-автоматизированные участки. Эти расстояния определяются планом расположения оборудования конкретных участков, с учетом конструкции оборудования транспортно-складских систем, систем управления и условий обслуживания.

При создании роботизированных технологических комплексов и участков следует соблюдать требования ГОСТ 12.2.072-82.

Глава 5. Нормы расхода, требования к параметрам и качеству материалов и энергоносителей

Основные материалы

Качество материалов регламентируется требованиями государственных и отраслевых стандартов.

К основным относятся материалы, присоединяемые и входящие в конструкции изделия методами сборки и сварки.

Порядок расчета расхода электродной проволоки приведен в прил. I.

Вспомогательные материалы

К вспомогательным материалам, не входящим в состав сварных единиц и изделий, относят флюсы, вольфрамовые и угольные электроды, упаковочные, смазочные, обтирочные и другие материалы.

Расход вспомогательных материалов следует принимать но ведомственным нормам расхода вспомогательных материалов.

Расход флюса (ф) рассчитывается по следующей формуле:

где Ф, Э - расход флюса и электродной проволоки соответственно, кг.

Дата: 2019-02-19, просмотров: 548.