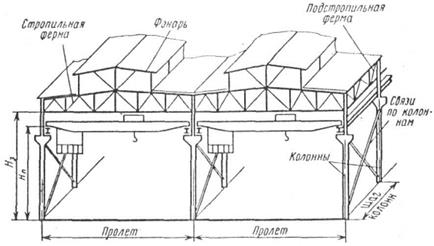

Каркас промышленного здания состоит из несущих и ограждающих конструкций. Несущие конструкции - это колонны, стропильные и подстропильные фермы, подкрановые балки, прогоны, на которые укладывается пастил кровли. Ограждающие конструкции - это наружные и внутренние стены, перегородки, кровельный настил.

Основные элементы каркаса промышленного здания и его основные параметры показаны на рис. 6. колонны воспринимают нагрузку от каркаса здания, снега и мостовых кранов и через фундамент передают ее на грунт. расположение осей колонн составляет сетку колонн здания, являющуюся его основной характеристикой и определяющую производственные возможности цеха.

|

| Рис. 6. Каркас промышленного здания |

Колонны одного ряда соединяются между собой подстропильными фермами, на которые опираются стропильные фермы. Расстояние между осями колонн двух соседних рядов составляет ширину пролета цеха, которая строго нормализована и, как правило, имеет размер 18, 24, 30 или 36 м. Большие размеры пролета расширяют производственные возможности цеха, однако приводят к существенному увеличению массы металлоконструкций здания и его стоимости. В связи с этим применение в проектах пролетов шириной 30 и 36 м требует особого обоснования.

Шаг колони, как правило, составляет 12 м (редко 6 м). Связи по колоннам воспринимают нагрузку от продольного торможения кранов, ветровую нагрузку и передают ее на фундаменты колонн. Фонари обеспечивают естественную вентиляцию и освещение пролетов.

Высоту пролета при отсутствии мостовых кранов (H3) определяют, как расстояние от уровня пола до нижней точки перекрытия (Hn). При наличии мостовых кранов высоту пролета принято определять расстоянием от уровня пола до поверхности головки подкранового рельса. Обоснование выбора высоты пролета требует тщательного учета многих факторов. Увеличение высоты пролета существенно увеличивает стоимость здания, однако расширяет возможности производства, допуская изготовление крупногабаритных конструкции и создавая большие возможности установки крупногабаритного оборудования, размещения подъемно-транспортного оборудования, напольных и подвесных конвейеров. Создаются более комфортабельные условия для производственных рабочих, расширяются возможности реконструкции производства.

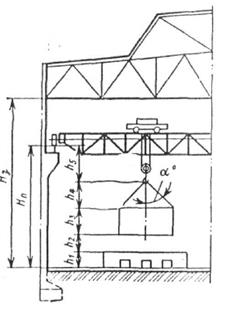

При расчете определяют либо необходимую высоту пролетов, либо наибольшую высоту изготовляемых конструкции в действующем производстве. При наличии мостовых кранов в расчете высот учитывают наибольшие размеры оборудования и транспортируемых грузов по схеме (рис. 7.), где hi и h3 - соответственно наибольшие в данном пролете высота оборудования и высота транспортируемых грузов; h5 - минимальное расстояние от головки подкранового рельса до нижней точки крюка, которое определяется по паспорту мостового крана (не менее 0,75 м); h4 - высота зачалки, принимается не менее половины ширины зачалки; h2 - зазор, допускающий, в частности, продольное качание груза на стропах и соответствующий 0.5...1 м.

| Рис. 7. Схема определения высоты пролета |

В связи с унификацией размеров элементов строительных конструкций ряд размеров высот пролета нормализован (табл. 16).

Таблица 16

| Размеры пролета, м | Шаг колонн, м | Высота от пола до несущих конструкций перекрытий, м | Отметка головки кранового рельса, м |

| При наличии мостовых кранов | |||

| 18, 24 | 6; 12 | 10,8 | 8,15 |

| 12,6 | 9,65 | ||

| 16,2 | 12,65 | ||

| 18,0 | 14,45 | ||

| 30 | 6; 12 | 16,2 | 12,65 |

| 18,0 | 14,45 | ||

| Бескрановые здания | |||

| 18, 24 | 6; 12 | 4,8 | - |

| 6,0 | - | ||

| 7,2 | - | ||

| 12 | 8,4 | - | |

Планировка размещения оборудования

На сварочных участках

При выполнении проекта сварочного цеха осуществляют детальную разработку технологических процессов с учетом возможной механизации и автоматизации их производства. Принципиальные технологические решения, выбор производственного оборудования и транспортных средств, в значительной степени определяются серийностью производства, т.е. программой выпуска однотипных изделий. Повышение серийности производства обеспечивает более высокую и равномерную загрузку оборудования, делает эффективным использование сложного и дорогого специализированного транспортного и технологического оборудования. Оптимизация принимаемых решений путем использования систем автоматизированного проектирования технологии заготовительных и сборочно-сварочных операций дает существенное снижение трудоемкости этого этапа работ. Помимо технологических процессов и технологической документации эти системы обеспечивают получение большого объема данных, необходимых при проектировании цеха: перечень необходимого оборудования; его загрузка; сведения о потребном количестве энергии, вспомогательных материалов, технологической оснастки.

Площадь проектируемого цеха определяют вначале ориентировочно на основе заданного годового выпуска металлоконструкций (т) и планируемого удельного выпуска с 1 м2 площади. Эти данные уточняются в процессе детальной проработки компоновки цеха и планировки отдельных участков с учетом расположения на них основного и вспомогательного оборудования, мест для складирования деталей, изготовления узлов, зоны обслуживания рабочих мест и площадей, занятых проездами и проходами.

При планировке размещения оборудования стремятся к выполнению следующих требований:

рациональное использование площади;

обеспечение кратчайших путей движения обрабатываемых деталей и

узлов;

исключение обратных, кольцевых, петлеобразных путей движения деталей, создающих встречные потоки и затрудняющих транспортировку;

обеспечение удобства разборки оборудования при ремонте или демонтаже.

Планировка размещения оборудования выполняется в такой последовательности:

- нанесение магистральных проездов;

- размещение основного оборудования;

- размещение вспомогательного оборудования.

Методические и нормативные материалы по проектированию сварочных и машиностроительных цехов содержат рекомендуемые и обязательные размеры ширины проездов и проходов; расстояний между оборудованием; размеры рабочих зон производственных рабочих, обеспечивающие удобные и безопасные условия работы.

Поиск оптимальных вариантов планировок оборудования требует анализа большого количества вариантов. Снижение трудоемкости этой работы по сравнению с ручным масштабным вычерчиванием достигается при использовании метода темплетов. В этом случае на все оборудование, которое должно быть размещено на участке, изготавливают масштабные плоские или объемные изображения - темплеты. Их делают из картона, пленки или пластмассы в масштабе 1:100 и размещают на плане с сеткой колонн, выполненном в таком же масштабе. Подготовленные варианты планировок фотографируют и размножают в достаточном количестве экземпляров.

Основное направление для проработки планировки дает намеченная организация производства и маршрутная технология, т.к. она содержит тип и число единиц оборудования и рабочих мест, а расчет числа рабочих на одну смену позволяет судить о плотности расстановки рабочих у этого оборудования и рабочих мест.

При вычерчивании рабочих мест вокруг них указывают размещение рабочих кружком диаметром 500 мм в масштабе, принятом для плана цеха. Вводя в условные обозначения различные виды штриховки и зачернения, можно указать на плане цеха размещение всех предусмотренных проектом профессий.

После вычерчивания на плане каждой единицы оборудования, ее расположение в пролете обозначают размерами расстояний (в продольном и поперечном направлениях) от ближайшей колонны.

Разрывы между станками и рабочими местами, между ними и ближайшими частями здания (колоннами и стенами), а также ширину рабочих проходов и проездов устанавливают в соответствии с нормами технологического проектирования, а также условиями, обеспечивающими удобства для выполнения работ (табл. 17).

Таблица 17

| Определяемое расстояние | Допускаемые пределы значений, м |

| От колонн или стен здания до боковой стороны оборудования | 1-3 |

| От колонн или стен здания до тыльной стороны оборудования | 1-2,5 |

| От колонн или стен здания до фронта оборудования | 1-2,5 |

| Между фронтом и тыльной стороной оборудования | 1-2 |

| Между тыльной и боковой сторонами оборудования | 1-2 |

| Между тыльными сторонами оборудования | 1 |

| Между боковыми сторонами оборудования | 1-1,4 |

| Между оборудованием, расположенным фронтом друг к другу | 1-2 |

| От фронта оборудования до складочного места | 1-1,6 |

| Между складочными местами | 1-1,4 |

| Между тыльной стороной оборудования и складочным местом | 1 |

| Между боковой стороной оборудования и складочным местом | 1-1,2 |

| Примечание: меньшие значения допустимых расстояний относятся к малогабаритным станкам; большие - к крупногабаритным. | |

План цеха (участка), определяющий пространственные расположения в нем технологического процесса производства, называют технологическим.

Разработка технологического плана включает выбор наиболее рациональной для проектируемого производства схемы компоновки цеха, определение его геометрических размеров и последующую детализацию его содержания.

Условные изображения и обозначения, применяемые на планах установки технологического оборудования цехов металлоконструкций должны соответствовать требованиям ОСТ 22-1261-78.

Дальнейшее сокращение трудоемкости выполнения работ по планировке размещения оборудования на участках цеха достигается при использовании универсальных автоматизированных систем графического проектирования планировок с помощью ЭВМ. В этом случае технолог разрабатывает различные варианты планировок, взаимодействуя с ЭВМ в диалоговом режиме с помощью алфавитно-цифрового и графического экранов, и получает чертежи планировок с помощью графопостроителя.

Основу системы составляет постоянно пополняемая база данных, в которой хранится технологическая и графическая информация о существующих моделях оборудования.

Технологическая характеристика включает в себя наименование оборудования, обозначение или шифр, паспортные данные о потреблении электроэнергии, воды, воздуха и других материальных ресурсов. Кроме того, здесь могут быть сведения о заводе-изготовителе, стоимости и другая необходимая при проектировании информация.

Графическая характеристика содержит описание на специальном языке плоских изображений единиц оборудования на плане с обозначением точек подвода всех энергоносителей в местной системе координат.

При выполнении работы технолог готовит и вводит в ЭВМ графическое описание плана участка цеха с сеткой колонн и расположением стен и перегородок, а также шифры или коды оборудования, которое должно быть размещено на этом плане. На экран графического дисплея выводится масштабное изображение плана и из базы данных последовательно выводятся изображения единиц оборудования. Эти изображения с помощью клавиатуры или светового пера могут перемещаться на плане, позволяя быстро получать очередной вариант планировки, хранить его на магнитном диске н корректировать с образованием нового варианта. Универсальные средства машинной графики позволяют наносить размеры, быстро вычерчивать штампы, наносить в поле чертежа поясняющие надписи и обозначения. Все элементы чертежа - графические изображения, символы и надписи - отвечают требованиям стандартов конструкторской документации. Система обеспечивает большое быстродействие и высокое качество графики.

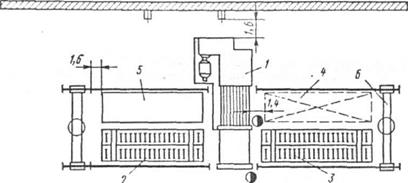

Для любого подготовленного варианта планировки оборудования система позволяет выполнять специальные копии планировок с разводкой систем электроснабжения, водопровода, канализации, воздухо - и газоснабжения. На рис. 8, 9, а - в и 10 показаны примеры типовых планировок размещения оборудования заготовительного и сборочно-сварочного производств. Производительная работа листоправильной машины 1 (рис. 8) обеспечивается задающим 2 и приемным 3 рольгангами. Для размещения партии исходных листов и выправленных заготовок предусмотрены столы 4 и 5. Два портальных манипулятора - листоукладчика 6 обеспечивают подачу листов на рольганг и их съем. Па схеме показаны рабочие места двух рабочих, однако такая компоновка оборудования допускает и автоматизацию выполнения всех операций. В последнем случае работой листоправильной машины, манипуляторов и приводных рольгангов может управлять программируемый командоаппарат, и работа комплекса может контролироваться одним оператором со специально оборудованного пульта управления

|

| Рис. 8 Схема планировки оборудования листоправильной машины |

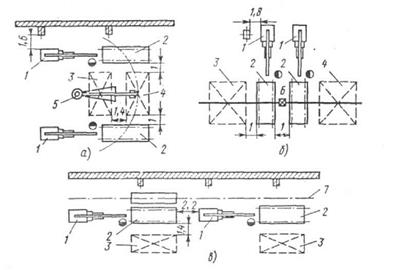

Размещение основного и вспомогательного оборудования машин контактной сварки может отличаться большим разнообразием. Три варианта планировки рабочей зоны двух машин точечной контактной сварки с большим вылетом электродов показаны на рис. 9, а - в. Здесь работа двух таких машин обеспечивается наличием рольгангов 2 для перемещения изделии, мест для тары заготовок 3 и сваренных деталей 4. консольного крана 5, тельфера на монорельсе 6 или подвесного конвейера 7. Выбор той или иной схемы планировки зависит от сложности свариваемых изделии, количества точек сварки и длительности сварки одной детали.

|

| Рис. 9. Варианты планировки рабочей зоны машин контактной сварки |

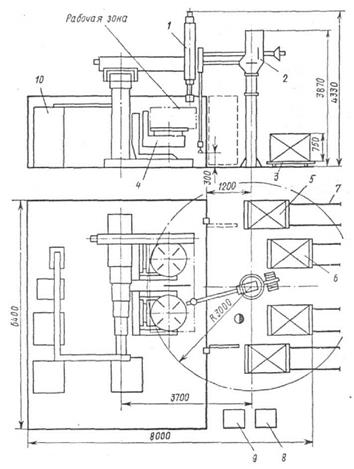

Пример планировки робототехнического комплекса дуговой сварки показан па рис. 10. Манипулятор сварочной горелки со шкафами управления 10 обеспечивает работу на двух рабочих местах, оснащенных манипуляторами изделия 4. Подача заготовок из специальной тары 6, их установка на манипулятор 4 и съем изделий после сварки и визуального контроля, а также перенос их в контейнеры 5 выполняются оператором с помощью шарнирно - сбалансированного манипулятора 2 с радиусом рабочей зоны 3 м. Рельсовые пути 7 с помощью тележек 3 обеспечивают транспортировку в зону РТК контейнеров с заготовками и вывоз сваренных изделий. Управление работой комплекса ведется с пульта управления 8. Для размещения необходимого инструмента предусмотрен инструментальный шкаф 9.

|

| Рис. 10. Пример планировки робототехнического комплекса дуговой сварки |

Дата: 2019-02-19, просмотров: 475.