Дисковый вакуум-фильтр работает следующим образом.

Суспензия непрерывно радиально поступает в индивидуальные корыта дисков(всего 1-10 дисков на дисковом в/ф) через коллекторный короб и приёмные штуцеры корыт. Направление потока суспензии противоположно направлению вращения фильтровальных дисков. Диски, разделённые на сегменты, вращаясь, непрерывно погружаются в суспензию.

Фильтровальные сегменты диска изготавливаются из перфорированного стального листа и обтягиваются фильтровальной тканью в форме мешков. Они вставляются в ступицу вала и закрепляются на нем. В зоне набора осадка и в зоне сушки внутрь сегментов подводится вакуум.

В зоне набора осадка жидкость интенсивно отфильтровывается и на фильтровальной поверхности образуется сплошной слой осадка, который затем за счёт вращения дисков всплывает из суспензии, попадая вслед за этим в зону сушки и потом в зону импульсной отдувки осадка, где он сбрасывается с фильтровальной поверхности. Через течку обезвоженный осадок покидает фильтр.

Нож фильтровального полотна не касается. Съем осадка происходит исключительно за счет отдувки. После отдувки раздутое фильтровальное полотно сегмента притягивается обратно непосредственно перед ножом за счет подсоединения сегмента вновь к вакуумной магистрали. Нож служит только как отбойный лист, по которому осадок соскальзывает в течку.

Все технологические стадии – набор осадка и фильтрация, сушка и отдувка – происходят в течение каждого полного поворота диска. Распределение данных зон происходит в распределительной головке фильтра. Только в распределительной головке эти отдельные дренажные трубки затем объединяются в общую магистраль отвода фильтрата.

Достоинства данной конструкции: наибольшая фильтровальная поверхность, вследствие чего повышается производительность; низкие энергетические затраты, по сравнению с другими фильтрами; компактность; возможность удобной замены отдельных дисков и ткани на них и соответственно меньший расход ткани; невысокая влажность осадка до 7 %; возможность применения для фильтрования отдельных дисков. Основной недостаток- невозможность промывки осадка.

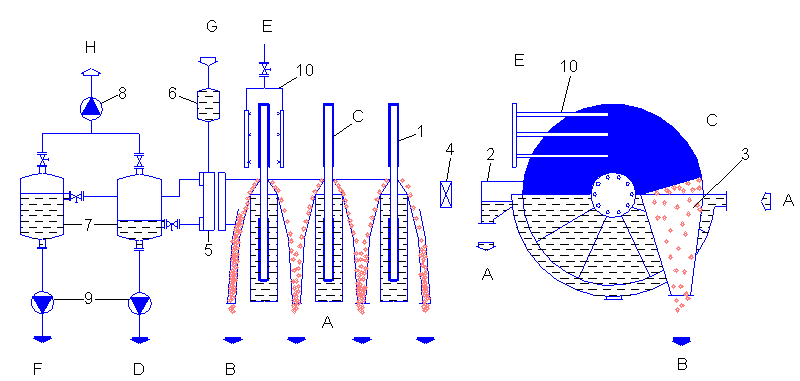

Принципиальная конструкция дискового вакуум-фильтра представлена на рис. 1.5.

A – суспензия, B – обезвоженный осадок, C – кек, D – маточный фильтрат, E – промывная жидкость, F – промывной фильтрат, G – сжатый воздух, H – вакуум, 1 – фильтровальный диск, 2 – корыто с коробом, 3 – течка с ножом, 4 – привод, 5 – распределительная головка, 6 – ресивер сжатого воздуха, 7 – ресивер фильтрата, 8 – вакуумный насос, 9 – фильтратный насос, 10 – промывное устройство.

Центрифугирование. Свойства центробежного поля. Типы применяемых в промышленности центрифуг. Устройство и принцип действия центрифуги многокаскадной фильтрующего типа с пульсационной выгрузкой осадка.

Центрифугирование – процесс разделения пульпы на жидкую и твердую фазы под действием центробежных сил. Машины, применяемые для этого процесса, называют центрифугами. Основной узел центрифуги – вращающийся с высокой частотой ротор. При этом в пульпе заполнившей ротор, возникают значительные силы инерции, которые используются для фильтрования жидкости или для осаждения твердых частиц. Процессы центрифугирования относятся к наиболее сложным процессам технологии, а центрифуги к сложнейшим технологическим аппаратам. С помощью центрифуг достигается достаточно четкое и в то же время быстрое разделение самых разнообразных жидких систем, таких как нефть, смолы, масла, тонкие шламы, дрожжевые суспензии.

Различают следующие виды центрифугирования:

- Центробежное фильтрование,

- Центробежное отстаивание.

- Центробежное осветление.

1. Центробежное фильтрование проводится в центрифугах, барабан которых имеет отверстия. Суспензия подаётся на разделение внутрь вращающегося барабана; на внутреннюю поверхность барабана укладывается щелевидное сито. Под действием центробежных сил суспензия отбрасывается к боковым стенкам барабана, при этом твёрдая фаза задерживается щелевидным ситом и на внутренней поверхности барабана образуется осадок, а жидкая фаза проходит через щели и отводится в виде фугата. Происходит следующий процесс: 1) Образование слоя осадка. 2) Уплотнение осадка. 3) Удаление из осадка жидкой фазы.

2. Центробежным фильтрованием получают осадки с меньшей влажностью и промывают осадок на центрифугах.

Классификация центрифуг:

- По расположению барабана центрифуги: с горизонтальным и вертикальным расположением.

- По конструктивным особенностям барабана: с дырчатыми стенками – это центрифуги фильтрующего типа; со сплошными стенками – это центрифуга отстойного типа; центрифуги одна часть барабана имеет сплошные стенки, другая – дырчатые – это центрифуги отстойно-фильтрующего типа.

- По способу разгрузки осадка: бывают с ножевой выгрузкой осадка, со шнековой выгрузкой, с пульсирующей и т.д.

- По режиму работы: периодического действия и непрерывного.

- По величине фактора разделения (Ф):

Ф < 3500 – нормальные центрифуги

Ф ≥ 3500 - сверхцентрифуги

Ф = W2 х r

d

- это отношение центробежного ускорения к ускорению силы тяжести и показывает во сколько раз центробежное ускорение выше ускорения силы тяжести.

r - радиус

W – угловая скорость

d – скорость свободного падения

Чем выше фактор разделения, тем лучше разделяющая способность центрифуги.

Центрифуга с пульсирующей выгрузкой осадка относится к центрифугам фильтрующего типа. Суспензия на разделение поступает в коническую воронку расположенную внутри барабана и вращающуюся на валу. Суспензия приобретает вращательное движение и через отверстие в воронке выбрасывается на фильтрующую поверхность барабана. Жидкая фаза проходит через отверстие щелевидного сита к стенкам барабана и отводится по желобу. На поверхности щелевидного сита образуется осадок, который сбрасывается с помощью поршня-толкателя, совершающего возвратно-поступательные движения. Достоинства: непрерывность процесса, низкая влажность осадка, возможность промывки осадка на центрифуге. Недостатки: сложность конструкции, переизмельчение осадка.

Дата: 2019-02-19, просмотров: 986.