Измельчение – процесс уменьшения размеров кусков (зерен) полезных ископаемых путем разрушения их действием внешних сил. Принципиально не отличается от дробления. Принято считать, что при дроблении получаются продукты преимущественно крупнее, а при измельчении – мельче 5 мм. Дробление производится в дробилках, а измельчение – в мельницах. При дроблении дробящие органы отстают друг от друга, а при измельчении измельчающие тела (шары, стержни) соприкасаются. Поэтому при измельчении получается преимущественно порошкообразный продукт, с преобладанием мелких фракций.

Применительно к обогатительным процессам измельчение рассматривается как следующий за дроблением этап уменьшения размера кусков до крупности, требуемой для раскрытия минералов. Измельчение на ОФ является подготовительной операцией перед обогащением. Крупность зерен, до которой надо измельчать исходный материал перед обогащением, определяется размером вкрапленности полезных минералов и принятым для данного ископаемого процессом обогащения.

Дробление и измельчения применяются также и в качестве самостоятельных операций (при производстве строительных материалов, дробление и измельчение углей на электростанциях и др.).

Классификация мельниц. Все мельницы по принципу их действия делятся на две группы:

- Механические (мельницы с мелющими телами, мельницы самоизмельчения и рудногалечные). По форме корпуса механические мельницы с мелющими телами делятся на: барабанные (вращающиеся (тихоходные) и вибрационные (быстроходные); ролико-кольцевые; дисковые; чашевые.

- Аэродинамические (струйные размольные аппараты без мелющих тел: одно- и многоинжекторные).

Наибольшее распространение получили барабанные мельницы.

По форме барабана различают цилиндроконические и цилиндрические мельницы. Цилиндрические мельницы бывают трех типов – короткие (длина барабана меньше его диаметра или близка к нему), длинные (длина достигает 2–3 диметра) и трубные (длина барабана больше диаметра не менее чем в 3 раза) (применяются в цементной промышленности).

По виду дробящей среды различают мельницы шаровые (дробящая среда представлена стальными или чугунными шарами), стержневые (стальными стержнями), галечные (окатанной кремневой галькой) и самоизмельчения (крупными кусками руды).

По способу разгрузки продукта измельчения различают мельницы с центральной разгрузкой (удаление измельченного продукта происходит свободным сливом через пустотелую разгрузочную цапфу) и разгрузкой через решетку (имеют подъемное устройство, принудительно разгружающее измельченный продукт).

При выборе типа мельницы учитывают прочность рудного сырья, крупность исходного материала, требуемый гранулометрический состав продукта измельчения и необходимую производительность установки.

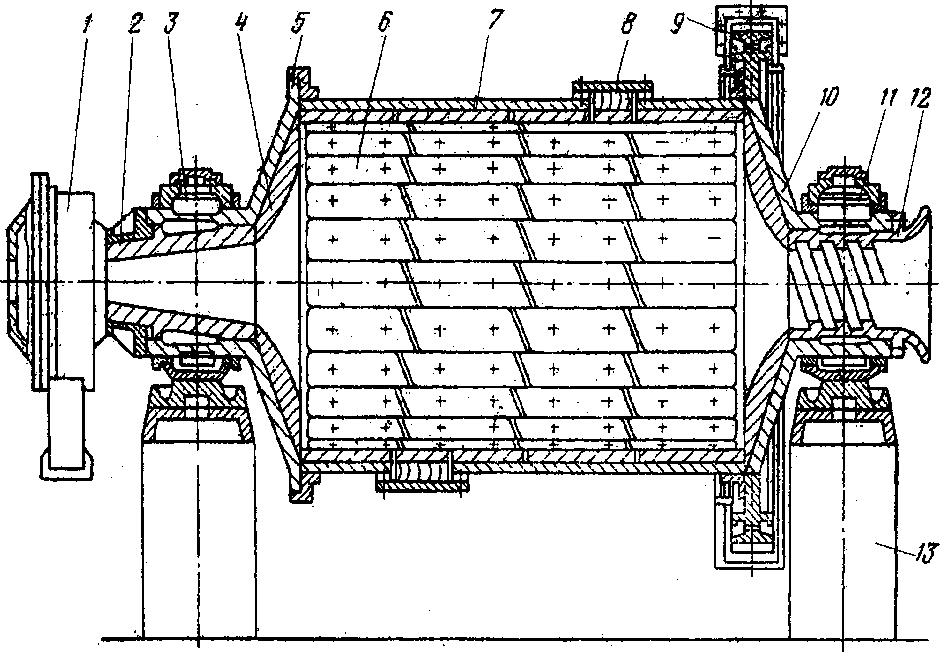

Барабанная мельница представляет собой пустотелый барабан 1, закрытый торцовыми крышками 2 и 3, в центре которых имеются полые цапфы (горловины) 4 и 5. Цапфы опираются на подшипники и служат для приема и выхода измельчаемого материала. Барабан заполняется на определенный объем дробящей средой (дробящими или мелющими телами) и вращается вокруг горизонтальной оси.

При вращении барабана дробящие тела увлекаются его внутренней поверхностью (благодаря трению), поднимаются на некоторую высоту и свободно или, перекатываясь, падают вниз. Через одну из полых цапф внутрь барабана непрерывно подается измельчаемый материал, который проходит вдоль него и, подвергаясь воздействию дробящих тел, измельчается ударом, истиранием и раздавливанием. Продукт измельчения непрерывно разгружается через другую полую цапфу. При вращении барабана материал непрерывно движется вдоль его оси вследствие перепада уровней загрузки и разгрузки и напора подачи материала.

Измельчение производится мокрым способом в водной среде и сухим – в воздушной среде. На рудных обогатительных фабриках измельчение, как правило, мокрое. Мокрое измельчение более производительно, осуществляется без пылеобразования и позволяет легко транспортировать измельченные продукты.

Стержневая мельница с центральной разгрузкой состоит из цилиндрического барабана с торцовыми крышками, имеющими пустотелые цапфы, посредством которых барабан опирается на коренные подшипники. Барабан и крышки футеруют внутри стальными плитами (применяется волнистая или ступенчатая футеровка барабана внахлестку). В барабан загружают стальные стержни, вес которых зависит от производительности мельницы по руде, а также от начальной и конечной крупности измельчаемого материала.

Стержневая мельница с центральной разгрузкой состоит из цилиндрического барабана с торцовыми крышками, имеющими пустотелые цапфы, посредством которых барабан опирается на коренные подшипники. Барабан и крышки футеруют внутри стальными плитами (применяется волнистая или ступенчатая футеровка барабана внахлестку). В барабан загружают стальные стержни, вес которых зависит от производительности мельницы по руде, а также от начальной и конечной крупности измельчаемого материала.

Вращение барабану передается от электродвигателя посредством малой шестерни, насаженной на приводном валу, и зубчатого венца на барабане.

Исходный материал загружается в мельницу питателем через полую цапфу, снабженную сменной загрузочной воронкой. Измельченный материал разгружается через другую цапфу, футерованную разгрузочной воронкой. Разгрузочная цапфа делается несколько большего диаметра, чем загрузочная, для создания уклона пульпы в мельнице.

Стержни, раздвигаемые кусками руды, выполняют роль колосникового грохота: через щели проходят мелкие частицы, а более крупные куски задерживаются стержнями, медленно подвергаясь разрушению. В стержневой мельнице наблюдается меньшее истирание материала. Поэтому в продукте измельчения преобладают средние классы, отсутствуют крупные недоизмельченные куски и имеется мало мелочи.

В связи с относительно крупной вкрапленностью калийных руд (от 0,5 до 3мм) в практике флотационного обогащения применяют только стержневые барабанные мельницы, которые позволяют снизить процент переизмельчения и в то же время максимально оттирают глинистую фракцию.

Дата: 2019-02-19, просмотров: 910.