Устройство и принцип действия щековой и конусной дробилок. Разновидности. Область применения.

Щековая дробилка - дробилка крупного дробления, в которой происходит уменьшение крупности за счет раздавливания между двумя щеками. Конечная крупность материала зависит от числа ходов щеки, зазоров между щеками, угла наклона подвижной щеки. Степень дробления 5-6 единиц. Чаще всего она устанавливается на первой стадии дробления.

В щековых дробилках материал раздавливается между двумя щеками, одна из которых неподвижная, а другая подвижная – качающаяся. Неподвижной щекой, как правило, служит боковая стенка дробилки. Подвижная щека шарнирно подвешена на неподвижной или подвижной оси и попеременно то приближается к неподвижной щеке, то удаляется от нее. При сближении щек находящиеся между ними куски материала раздавливаются. Качательные движения щеки создаются вращающимся эксцентриковым валом через передаточный механизм.

Материал поступает в пространство между щеками сверху. Дробленый продукт разгружается внизу при отходе подвижной щеки. Крупность максимальных кусков в дробленом продукте определяется шириной выходной щели между подвижной и неподвижной щеками.

Корпус дробилки изнутри футеруется, т.е. покрывается плитами из высокопрочной стали.

В зависимости от расположения оси подвижной щеки различают щековые дробилки с верхним и нижним подвесами, в зависимости от типа движения щеки - с простым и сложным движением щеки.

Основное достоинство - простота конструкции, компактность, надежность в работе, возможность дробления влажного сырья с влажностью 6%.

Основной недостаток - периодичность процесса, повышенная вибрация.

Конусная дробилка. Относится к дробилкам крупного, среднего и мелкого дробления, в которых материал разрушается под действием раздавливания и истирания между неподвижными конусами и дробящей головкой, которая окатывает материал. Для регулировки конечной крупности материала поднимают и опускают дробящую головку. Степень измельчения 4-10 единиц.

Дробление в них происходит за счет раздавливания и раскалывания между двумя конусами, одним из которых служит верхняя часть корпуса дробилки, а другим – дробящая головка, жестко насаженная на вал. Верхний конец вала крепится в шаровой опоре, нижний конец входит в стакан-эксцентрик, который соединен при помощи червячного редуктора с электродвигателем.

При вращении вала с дробящей головкой происходит окатывание кусков дробимого материала и их раздавливание. Дробленый продукт через расширенную часть, образовавшуюся между конусами, падает на наклонную плоскость (угол наклона больше угла трения), которая делит нижнюю часть дробилки на две части: зону разгрузки и зону передачи вращения. В конусных дробилках угол захвата образован между коническими поверхностями и составляет 20-26%.Этот угол, как и конечный размер материала, регулируется подъемом или опусканием вала с дробящей головкой.

Основные достоинства - высокая производительность, непрерывность процесса, возможность регулирования степени дробления и возможность дробления пород различной твердости.

Основные недостатки - громоздкость конструкции, сложность обслуживания.

Применение гидроциклонов

· классификация по крупности в водной среде измельченных руд и других материалов (на слив и пески) – осуществляется в гидроциклонах классифицирующих;

· обогащение мелко- и среднезернистых руд по методу сепарации в тяжелых суспензиях, воде – в гидроциклонах для обогащения в среде: суспензионных гидроциклонах;

· обесшламливание, сгущение и осветление продуктов обогащения рудных и других полезных ископаемых – в гидроциклонах для обесшламливания;

· обезвоживание продуктов обогащения рудных и других полезных ископаемых.

Гидроциклоны, применяемые на нашем предприятии:

· СВП-710, СВП-500 - гидроциклоны спиральные вихревые полиуретановые, диаметром 710 мм и 500мм соответственно;

· ГЦР-500 – гидроциклон, футерованный износоустойчивой резиной, диаметром 500 мм.

открывающееся при помощи шарикового клапана 13.

На нижнем конце вертикального полого вала 6 закреплены мешалки 7, которые разрыхляют материал и предотвращают его оседание в камере. Вертикальный вал с мешалками приводится во вращение от горизонтального вала 3.

Скорость восходящего потока (следовательно, и размер осаждающихся частиц) в каждой камере классификатора регулируется изменением расхода подаваемой под давлением воды. При этом скорость восходящего потока снижается в направлении к сливному порогу. Вода подается в нагнетательную трубу тангенциально, в результате чего создается вращающийся восходящий поток, выносящий мелочь из осевшего материала. Тем самым снижается степень загрязнения оседающих зерен мелкими частицами.

Достоинства: автоматическая разгрузка осевшего материала при помощи механически поднимающегося стержня с шариковым клапаном; возможность регулировки классификации.

Обезвоживание дробленого и рассеянного материала (готового продукта). Способы. Схемы. Аппаратурное оформление процесса.

Обезвоживание – это операция по удалению жидкой фазы из продуктов обогащения.

1.Виды влаги:

- гравитационная влага – это влага, которая свободно перемещается между частицами твёрдого под действием силы тяжести;

- плёночная влага – это влага, находящееся в виде плёнки на поверхности твердых частиц и удерживаемая молекулярными силами притяжения;

- капилярная влага – это влага, которая заполняет поры между твёрдыми частицами;

- гигроскопическая влага – это влага, которая заполняет поры и трещины на поверхности твердых частиц.

- гидратная влага – это влага, которая входит в состав кристаллической решётки вещества.

В процессе обезвоживания удаляются: гравитационная, плёночная, капиллярная, гигроскопическая влаги.

2.Классификация продуктов обогащения по степени насыщения водой.

- Обводнённые продукты (пульпа) – содержание жидкой фазы до 40%, обладают текучестью.

- Мокрые продукты – содержание влаги 15-40%.

- Влажные продукты – содержание влаги 5-15%.

- Воздушно-сухие продукты – содержание влаги 1-3% (гигроскопическая влага), получается при высушивании на воздухе влажных продуктов.

- Сухие продукты получаются после термической сушки, после удаления гигроскопической влаги. Они содержат только гидратную влагу, удаление которой возможно только при температуре свыше 800-900 °С.

3.Классификация способов обезвоживания:

- дренирование – процесс обезвоживания, сущность заключается в стекании воды через промежутки между зёрнами материала под действием силы тяжести (на дренажных складах, обезвоживающих элеваторах, грохотах, солеотвалах); применяется для обезвоживания крупно- и среднекусковых материалов.

- сгущение – процесс разделения жидких неоднородных систем, основанный на осаждении твёрдых частиц под действием сил тяжести (отстойники, сгустителя). Применяется для обезвоживания тонкозернистого материала до W = 30-50%.

- фильтрование - осуществляет обезвоживание продуктов с помощью пористых перегородок. Применяется для обезвоживания продуктов до W = 4-10%.

- центрифугирование – разделение суспензий под воздействием центробежных сил. Полученный продукт имеет влажность W = 4-6%.

- сушка – является завершающей операцией в процессе обогащения полезных ископаемых, но относится к массообменным процессам.

Схема обезвоживания, как правило, состоит из нескольких операций. Выбор схемы зависит от влажности исходного продукта, конечной влажности, гран.состава, плотности жидкой фазы.

В процессе обезвоживания стремятся раздельно проводить обезвоживание крупнозернистой и мелкозернистой пульпы для того, чтобы достичь наименьшей влажности готового продукта.

операцией в процессе обогащения полезных ископаемых, но относится к массообменным процессам.

Схема обезвоживания, как правило, состоит из нескольких операций. Выбор схемы зависит от влажности исходного продукта, конечной влажности, гран.состава, плотности жидкой фазы.

В процессе обезвоживания стремятся раздельно проводить обезвоживание крупнозернистой и мелкозернистой пульпы для того, чтобы достичь наименьшей влажности готового продукта.

Центрифугирование. Свойства центробежного поля. Типы применяемых в промышленности центрифуг. Устройство и принцип действия центрифуги многокаскадной фильтрующего типа с пульсационной выгрузкой осадка.

Центрифугирование – процесс разделения пульпы на жидкую и твердую фазы под действием центробежных сил. Машины, применяемые для этого процесса, называют центрифугами. Основной узел центрифуги – вращающийся с высокой частотой ротор. При этом в пульпе заполнившей ротор, возникают значительные силы инерции, которые используются для фильтрования жидкости или для осаждения твердых частиц. Процессы центрифугирования относятся к наиболее сложным процессам технологии, а центрифуги к сложнейшим технологическим аппаратам. С помощью центрифуг достигается достаточно четкое и в то же время быстрое разделение самых разнообразных жидких систем, таких как нефть, смолы, масла, тонкие шламы, дрожжевые суспензии.

Различают следующие виды центрифугирования:

- Центробежное фильтрование,

- Центробежное отстаивание.

- Центробежное осветление.

1. Центробежное фильтрование проводится в центрифугах, барабан которых имеет отверстия. Суспензия подаётся на разделение внутрь вращающегося барабана; на внутреннюю поверхность барабана укладывается щелевидное сито. Под действием центробежных сил суспензия отбрасывается к боковым стенкам барабана, при этом твёрдая фаза задерживается щелевидным ситом и на внутренней поверхности барабана образуется осадок, а жидкая фаза проходит через щели и отводится в виде фугата. Происходит следующий процесс: 1) Образование слоя осадка. 2) Уплотнение осадка. 3) Удаление из осадка жидкой фазы.

2. Центробежным фильтрованием получают осадки с меньшей влажностью и промывают осадок на центрифугах.

Классификация центрифуг:

- По расположению барабана центрифуги: с горизонтальным и вертикальным расположением.

- По конструктивным особенностям барабана: с дырчатыми стенками – это центрифуги фильтрующего типа; со сплошными стенками – это центрифуга отстойного типа; центрифуги одна часть барабана имеет сплошные стенки, другая – дырчатые – это центрифуги отстойно-фильтрующего типа.

- По способу разгрузки осадка: бывают с ножевой выгрузкой осадка, со шнековой выгрузкой, с пульсирующей и т.д.

- По режиму работы: периодического действия и непрерывного.

- По величине фактора разделения (Ф):

Ф < 3500 – нормальные центрифуги

Ф ≥ 3500 - сверхцентрифуги

Ф = W2 х r

d

- это отношение центробежного ускорения к ускорению силы тяжести и показывает во сколько раз центробежное ускорение выше ускорения силы тяжести.

r - радиус

W – угловая скорость

d – скорость свободного падения

Чем выше фактор разделения, тем лучше разделяющая способность центрифуги.

Центрифуга с пульсирующей выгрузкой осадка относится к центрифугам фильтрующего типа. Суспензия на разделение поступает в коническую воронку расположенную внутри барабана и вращающуюся на валу. Суспензия приобретает вращательное движение и через отверстие в воронке выбрасывается на фильтрующую поверхность барабана. Жидкая фаза проходит через отверстие щелевидного сита к стенкам барабана и отводится по желобу. На поверхности щелевидного сита образуется осадок, который сбрасывается с помощью поршня-толкателя, совершающего возвратно-поступательные движения. Достоинства: непрерывность процесса, низкая влажность осадка, возможность промывки осадка на центрифуге. Недостатки: сложность конструкции, переизмельчение осадка.

Применение

Брикетирование ископаемого топлива (отсевы каменных и близких к ним старых бурых углей с относительно прочной механической структурой; рядовые слабоструктурные молодые бурые угли и торф) производится в основном для энергетики и коммунально-бытового хозяйства на брикетных фабриках. Получаемые брикеты хорошо противостоят перегрузкам, выдерживают длительное хранение на открытом воздухе, не разрушаются до конца горения. Брикетирование применяется в качестве составной части новых методов коксования для получения металлургического кокса из газовых и слабоспекающихся углей.

Эффективно брикетирование металлической стружки и отходов цветных и чёрных металлов. Непосредственное использование этой рыхлой объёмистой массы металла представляет ряд трудностей: ржавление при хранении, неудобство перевозки, угар при плавке и т.д. Брикетирование стружки ликвидирует эти недостатки и даёт возможность получить из неё полноценный металл. Брикетирование осуществляется прессованием мелкой дроблёной, очищенной от примесей (масло и т.п.) стружки в гидравлических и механических прессах. Нагревание материала непосредственно при прессовании в некоторых случаях улучшает процесс брикетирования.

Дробление. Теоретические основы процесса. Стадии дробления. Схемы дробления. Классификация дробильных машин.

Дробление – процесс уменьшения размеров кусков, зерен полезного ископаемого путем разрушения внутренней силы сцепления частиц твердого вещества при механическом воздействии на материал.Задача дробления - полное раскрытие руды при минимальном шламообразовании. Степень дробления зависит от структуры и состава руды, а так же схемы и режима дробления.

Способы дробления отличаются видом деформации материала - раздавливание, раскалывание, излом, истирание, удар, срезывание. Выбор усилия для дробления полезных ископаемых зависит от их свойств: твердости, крупности, хрупкости, влажности, плотности и др.

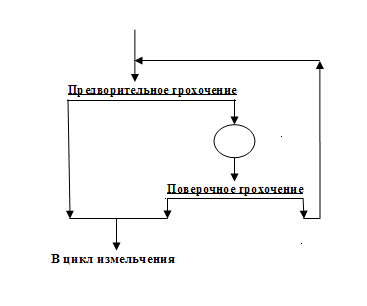

Дробление может происходить в открытом и замкнутом циклах. При работе в открытом цикле руда, прошедшая дробилку, готова по крупности и материал проходит через дробилку только один раз. При работе в замкнутом цикле дробленый продукт поступает на грохочение, в результате выделяется недодробленный продукт, т.е. большая часть материала проходит через дробилку многократно.

Как правило, в продуктах, поступающих на дробление, содержится значительное количество класса готового продукта. Для снижения нагрузки на дробилку, расхода электроэнергии, степени переизмельчения в схемы дробления включены операции предварительного грохочения, а для контроля крупности готового продукта- операции поверочного грохочения, которые применяются в последней стадии дробления. Поверочное грохочение не допускает поступления в мельницу продуктов повышенной крупности.

Дробление может проводиться в одну, две и три стадии. ОДНОСТАДИАЛЬНОЕ ДРОБЛЕНИЕ

Дробление может проводиться в одну, две и три стадии. ОДНОСТАДИАЛЬНОЕ ДРОБЛЕНИЕ

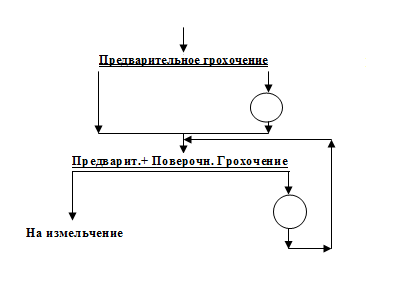

ДВУХСТАДИАЛЬНЫЕ СХЕМЫ ДРОБЛЕНИЯ применяются для получения более мелкого и равномерного по крупности продукта. Включает в себя операции предварительного грохочения в каждой стадии.

ДВУХСТАДИАЛЬНЫЕ СХЕМЫ ДРОБЛЕНИЯ применяются для получения более мелкого и равномерного по крупности продукта. Включает в себя операции предварительного грохочения в каждой стадии.

ТРЕХСТАДИАЛЬНЫЕ СХЕМЫ включают предварительное грохочение в каждой стадии, поверочное грохочение в последней стадии. Дробилка третей стадии работает в замкнутом цикле.

Технологически различают операции крупного, среднего и мелкого дробления. При крупном дроблении размер кусков доводят до 50 - 20 мм; при среднем дроблении - до 5 мм; при мелком дроблении - до 4-5 мм и меньше. На обогатительных фабриках для крупного дробления применяют щековые и конусные дробилки, для среднего и мелкого дробления - конусные дробилки.

В щековых дробилках дробление происходит между двумя щеками, одна из которых подвижная, и боковыми стенками. В конусных дробилках дробление происходит в кольцевом пространстве между подвижным дробящим конусом и неподвижной конической чашей (усилия - сжатие, изгиб, истирание). Валковые дробилки бывают: одно- и двухвалковые, с зубчатыми, гладкими и рифлеными валками. Дробление материала в них происходит между двумя встречно вращающимися валками или между одним валком и корпусом дробилки однократным сжатием. Дробленный продукт отличается однородностью, малым содержанием мелочи. К ударным дробилкам относятся роторные с жестко закрепленными на роторе билами и молотковые с шарнирно-подвешенными билами-молотками. Дробимый материал разрушается ударами бил быстро вращающегося ротора, а также ударами об отражательные плиты в камере дробления.

Выбор типа дробилок определяется прочностью дробимого материала. Для твердых пород применяются щековая, конусная дробилки; для мягких и крупных - валковые с зубчатыми валками, роторные и молотковые.

Дата: 2019-02-19, просмотров: 491.