Основные факторы, влияющие на работу вакуум-фильтров следующие: плотность пульпы, крупность фильтруемого материала, частота вращения барабана, соотношение зон набора и сушки осадка, величина вакуума.

От изменения этих факторов зависят эффективность работы вакуум-фильтра, его производительность и влажность получаемого осадка.

Величина вакуума. Чем выше вакуум, тем выше скорость фильтрации, толще осадок и, следовательно, больше его производительность. При более высоком вакууме ниже влажность осадка.

Плотность пульпы. С повышением плотности фильтруемой пульпы увеличивается толщина осадка на фильтре и его удельная производительность. Повышение плотности пульпы приводит и к повышению влажности осадка.

Частота вращения вала вакуум-фильтра. Частота вращения вала барабанного вакуум-фильтра или скорость ленты ленточного вакуум-фильтра влияют на производительность фильтра и влажность осадка при фильтрации. С повышением частоты вращения вала пропорционально уменьшается время набора и сушки осадка. Уменьшение времени набора приводит к снижению толщины осадка. Например, повышение частоты вращения вала в 2 раза (с 0,3 до 0,6 об/мин) снижает толщину осадка только в 1,5 раза.

Объясняется это тем, что скорость набора осадка на вакуум-фильтре максимальная в начальный момент. Затем она быстро снижается. В первый момент при незначительной толщине осадка его сопротивление прохождению фильтрата мало и слой набирается с большой скоростью. По мере образования слоя осадка сопротивление его возрастает, а скорость набора снижается. Следовательно, основная масса осадка откладывается в начальный период и уменьшение времени набора в определенных пределах не сказывается существенно на толщине осадка.

Снижение времени сушки при повышении частоты вращения вала должно вызвать повышение влажности осадка. Однако значительного повышения влажности обычно не происходит, так как при повышении частоты вращения вала несколько уменьшается толщина осадка.

В условиях действующих обогатительных фабрик редко возникает необходимость в повышении производительности вакуум-фильтров. Она обычно заранее обусловлена выходом концентрата и производительностью фабрики. При работе вакуум-фильтров, оборудованных системой раздельного вакуума, возможно стабилизировать производительность при повышении частоты вращения вала. В этом случае наблюдается снижение влажности осадка. Следует, однако, иметь в виду, что при чрезмерно больших частотах вращения вала (более 0,6 об/мин) влажность осадка может резко возрасти. При толщине осадка менее 6 мм ухудшаются условия его разгрузки.

Частоту вращения вала вакуум-фильтра необходимо выбирать с учетом всех указанных выше технологических факторов и конструктивных особенностей вакуум-фильтра.

Для регулирования частоты вращения вала вакуум-фильтры обычно оборудуют вариаторами скоростей.

Крупность концентрата определяется обычно качеством исходного сырья, технологией обогащения руд, требованиями к качеству получаемого концентрата и др. Для получения концентрата необходимого качества требуется тоньше измельчать руду для отделения рудных минералов от минералов пустой породы.

Чем тоньше измельчена руда, тем выше в ней содержание тонких шламов

(—0,02 мм), которые в значительной степени определяют структуру осадка вакуум-фильтра. Повышенное содержание тонких классов в фильтруемом продукте приводит к образованию плотных осадков с малой воздухопроницаемостью. Такие осадки имеют, как правило, большие удельную поверхность и сопротивление. Поэтому, чем тоньше измельчение руды при обогащении, тем выше влажность фильтруемого продукта и ниже производительность при фильтровании.

Так как руды характеризуются различными свойствами, их измельчают на фабриках до различной крупности, чтобы получать концентраты нужного качества.

При изменении руд необходимо обеспечивать минимальное шламообразование, так как наличие в руде большого количества шламов повышает влажность концентрата. В условиях действующего предприятия нужно поддерживать в хорошем состоянии измельчающее и классифицирующее оборудование, выдерживать в заданных пределах технологические параметры его работы.

Отдувка на вакуум-фильтрах. Для съема осадка вакуум-фильтра применяют отдувку. Ее осуществляют от подачей сжатого воздуха по каналам ячейкового вала в сектора под фильтроткань. При этом фильтроткань растягивается и перемещается в направлении, перпендикулярном секторам. Осадок под действием проходящего воздуха и силы тяжести отстает от фильтроткани и падает на конвейерную ленту через карманы вакуум-фильтров.

Обычно отдувку осуществляют от общей системы, т.е. когда работает несколько воздуходувок на один воздухосборник и воздух отводят на каждый вакуум-фильтр. Если сжатый воздух из общей системы подводят непосредственно на головку вакуум-фильтра, его избыточное давление в системе не должно превышать 0,25 кгс /см2, чтобы исключить возможность порыва чехлов фильтроткани. Такую отдувку обычно называют постоянной.

Часть фильтрата, оставшаяся в каналах, при постоянной отдувке обратным воздухом выдувается через фильтроткань в осадок, увлажняя слой его, прилегающий к фильтроткани.

При отдувке влажность нижних слоев осадка повышается примерно на 0,5%, что увеличивает общую влажность осадка на 0,2—0,25%.

Чем выше частота вращения дисков, тем больше влаги выдувается в концентрат

Следует отметить, что постоянная отдувка не обеспечивает эффективной разгрузки осадка, особенно при вновь установленной фильтроткани. Часть осадка остается на фильтроткани и возвращается в ванну вакуум-фильтра. Это приводит к увеличению плотности пульпы, увеличению толщины осадка, а следовательно - влажности осадка. Вследствие неполной разгрузки осадка снижается производительность вакуум-фильтра.

Для улучшения разгрузки осадка применяют мгновенную отдувку, которую осуществляют с помощью клапанов мгновенной отдувки. При мгновенной отдувке создается кратковременный резкий толчок. Осадок получает значительное ускорение и практически полностью разгружается, что исключает попадание отфильтрованного осадка в ванну вакуум-фильтра. При этом осадок не успевает впитать в себя выдуваемую из каналов вала влагу, так как он отпадает от фильтроткани раньше, чем вода в каналах успевает изменить направление движения.

Давление сжатого воздуха при мгновенной отдувке выше, чем давление его при постоянной отдувке. Оно находится в пределах 50—100 кПа (избыточное). Однако расход сжатого воздуха примерно в 2 раза ниже.

Для стабилизации давления в системе, подводящей сжатый воздух к вакуум-фильтру, устанавливают ресивер отдувки, обычно небольшого объема (0,3— 0,5 м3).

При мгновенной отдувке влажность отфильтрованного концентрата на 0,3—0,5% ниже, чем его влажность при постоянной отдувке.

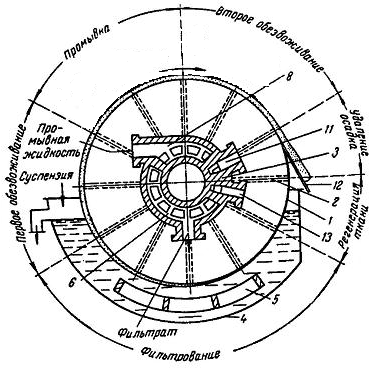

Соотношение зон при фильтрации. Процесс обезвоживания на вакуум-фильтрах включает обычно три зоны: набор, сушку и отдувку осадка. Все секторы дискового вакуум-фильтра поочередно соединяются с каждой из трех зон в результате вращения вала вакуум-фильтра и соединения его ячеек с соответствующими зонами на распределительной шайбе и распределительной головке.

Отдувка осадка занимает обычно около 10% времени цикла фильтрования.

Основными зонами цикла фильтрования являются зоны набора и сушки осадка.

Чем больше время сушки при прочих равных условиях, тем ниже конечная влажность осадка. На барабанных вакуум-фильтрах понижение уровня пульпы в ванне не связано с потерей площади фильтрования. Поэтому для этих вакуум-фильтров соотношение зон сушки и набора осадка может быть 4:1, 5:1 и более. Регулировка соотношения зон осуществляется изменением уровня пульпы в ванне вакуум-фильтра, что обеспечивается конструкцией оборудования.

Условия перемешивания вакуум-фильтров. Для барабанных вакуум-фильтров условия перемешивания не имеют большого значения, так как каждая точка поверхности фильтрования проходит через все слои фильтруемой пульпы и толщина осадка по всей поверхности всегда одинаковая. Для этих вакуум-фильтров является достаточным перемешивание пульпы рамными качающимися мешалками для предупреждения оседания материала в ванне.

1- барабан; 2- соединительная трубка; 3- распределительное устройство; 4- резервуар для суспензии; 5- качающаяся мешалка; 6, 8- полости распределительного устройства, сообщающиеся с источником вакуума; 11, 13-полости распределительного устройства, сообщающиеся с источником воздуха; 12- нож для съема осадка.

Барабанный вакуум-фильтр БЛК 40-3

Дата: 2019-02-19, просмотров: 1528.