Горячеканальные литьевые формы чрезвычайно чувствительны к изменению температур в сопле и области впуска. Изменение температур даже на несколько градусов приводит к браку. Поэтому точное регулирование температуры является важным условием успешной работы и автоматизации процесса. На каждом сопле установлены термопары, так как только в этом случае возможно раздельное управление соплами.

Регулирование температуры в самом коллекторе не так критично. Для небольших коллекторов с трубчатыми нагревателями достаточно одного контура. В нашем случае на четырехгнездной форме устанавливаются термопары в трех точках минимум: на сопле инжектора, на коллекторе в литьевых разводящих каналах, в зоне контакта литьевой втулки и коллектора.

В области сопла выделяются две критические зоны. Первая – впускной литник, температура которого важна с точки зрения свойства потока и обеспечения подпитки; вторая – место наибольшего тепловыделения, находящееся обычно в середине патрона нагревателя, где материал подвергается наибольшему риску разложения. Оптимальный вариант – измерять температуру между этими двумя точками. В качестве измерителя-регулятора используется нагреватель со встроенной термопарой [5].

Процесс термостабилизации проходит вследующей последовательности:

– В коллекторе горячеканальной формы рядом с литниковыми каналами и вмонтированными в них соплами, параллельно друг другу на нижней и верхней сторонах расположены нагреватели. А с боковых сторон (несквозных) датчики терморегуляторов. С помощью термопар осуществляется своевременное включение и отключение электрической сети, что предупреждает перегрев расплава и нагревателей и выход их из строя.

– В инжекторе выбранного типа уже встроены нагреватель и термопара, которая осуществляет, в момент перегрева расплава и нагревателей, отключение в электрической сети и включение системы охлаждения. При стабилизации температуры система охлаждения отключается, а нагреватели включаются. Данный процесс термостабилизации повторяется на всей продолжительности процесса литья.

Такая электромонтажная схема при параллельном включении в сеть обеспечивает равномерную температуру расплава в любой точке литниковых каналов и у каждого сопла, к которым подводится дозированное количество электроэнергии.

Выбор материалов деталей литьевой формы

Материалы, применяемые для изготовления элементов горячеканальной пресс-формы, представлены в таблице 4.5 [6].

Таблица 4.5 – Материалы элементов пресс-формы.

| Наименование детали | Материал | Твердость по Роквелу HRC |

| Плиты опорные, промежуточные, пуансонов, матриц, боковые. | У8А ГОСТ 1435-99 | 45...55 |

| Колонны направляющие, втулки направляющие. | Сталь 45 ГОСТ 1050-88 | 45..55 |

| Пуансон, матрица, формообразующие вставки,втулка резьбовая. | Сталь 40Х ГОСТ 4543-71 | 44..48 |

| Шпиндели, фланцы | Сталь 45 ГОСТ 1050-88 | 40..50 |

| Шестерни | Сталь 40ХС ГОСТ 4543-71 | 45..55 |

| Коллектор | Сталь 40Х ГОСТ 4543-71 | 45..55 |

| Литниковая втулка | Сталь 40Х ГОСТ 4543-71 | 45..55 |

| Инжектор | Сталь 40Х ГОСТ 4543-71 | 45..55 |

| Нагреватель | Сталь 40Х ГОСТ 4543-71 | 45..55 |

РЕЖИМ РАБОТЫ ЛИТЬЕВОЙ ФОРМЫ

Метод литья под давлением (ЛПД) заключается в нагреве материала до вязкотекучего состояния в инжекционном цилиндре и инжекции (впрыске) его в литьевую форму, где материал затвердевает, а изделие приобретает необходимую форму и размеры.

ГКС характеризуется высокой производительностью, так как нагрев материала происходит также и в пресс-форме, изделия имеют точную форму и не подвергаются дальнейшей обработке . Литьем можно изготавливать изделия сложной конфигурации, с арматурой, наполненные стекловолокном и другими волокнами, а также пеноизделия.

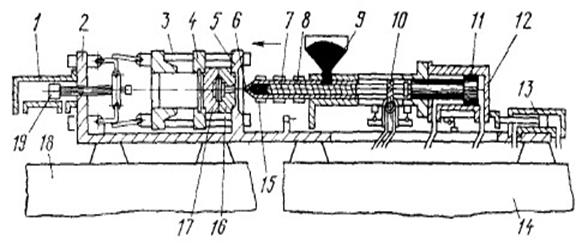

Принципиальная схема устройства шнековой (червячной) литьевой машины показана на рисунке 5.1.

Рисунок 5.1 - Устройство литьевой шнековой (червячной) машины

1 - гидроцилиндр смыкания; 2 - неподвижная плита узла запирания; 3 - колонны; 4 - подвижная плита; 5 - передняя плита; 6 - сопло; 7 - шнек; 8 - инжекционный цилиндр; 9 - бункер; 10 - привод вращательного движения шнека; 11 - поршень; 12 - гидроцилиндр поступательного движения шнека; 13 - гидроцилиндр перемещения инжекционного узла; 14 - станина; 15 - нагревательные элементы; 16 - неподвижная полуформа; 17 - подвижная полуформа; 18 - станина; 19 - поршень гидроцилиндра смыкания

Литье в термопластавтоматах с вращением и периодическим осевым перемещением шнека (рис. 5.1). Предварительная пластикация, происходящая благодаря непрерывно вращающемуся шнеку, улучшает качество изделий, поскольку обеспечивает хорошее перемешивание и более равномерный нагрев материала. Данная схема получила в настоящее время самое широкое распространение для литья пластмассовых изделий разнообразной формы и размеров [2].

Материал в виде гранул засыпается в бункер 9, захватывается червячным дозатором-пластикатором (шнеком) 7 и перемещается им вдоль инжекционного цилиндра 8. Окончательно материал пластицируется и переходит в вязкотекучее состояние в передней зоне инжекционного цилиндра. За счет непрерывного вращения шнека осуществляется пластикация поступающего из бункера материала в течение всего цикла литья.

В начальный момент цикла литья полуформы 16 и 17 сомкнуты (рис.5.2), что обеспечивается механизмом смыкания литьевой машины (гидроцилиндром 1), а шнек 7 с помощью поршня 11 отведен в крайнее левое положение.

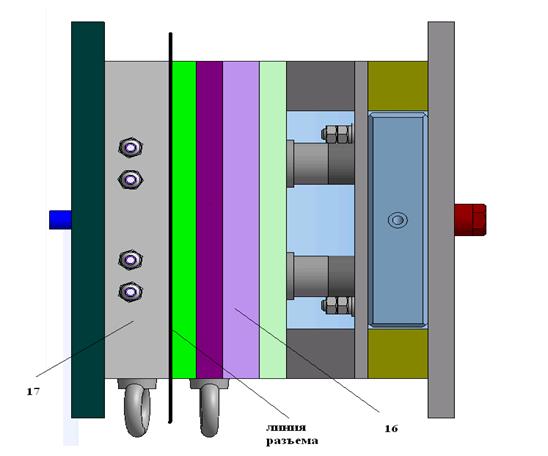

Рисунок 5.2 – Горячеканальная пресс-форма в рабочем состоянии

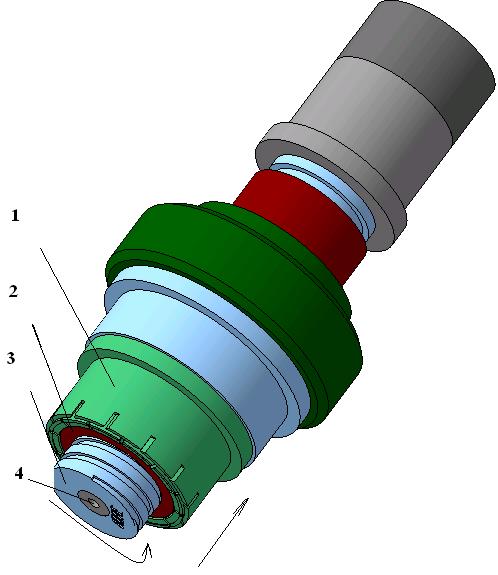

Посредством гидроцилиндра 13 инжекционный узел литьевой машины перемещается влево до тех пор, пока сопло 6 не будет подведено вплотную к литниковой втулке полуформы 16. Далее, шнек 7, перемещаясь влево, осуществляет впрыск порции расплавленного материала в полость сомкнутой литьевой формы. После истечения заданного времени выдержки под давлением инжекционный узел перемещается в обратную сторону, шнек отводится назад и продолжает осуществлять пластикацию следующей порции материала, литьевая форма размыкается. Далее происходит вывинчивание пуансона (рис.5.4) из отливки, извлекается готовая отливка, а после этого пуансон обратно принимает первоначальное положение (рис.5.3). Далее форма смыкается, и цикл литья повторяется.

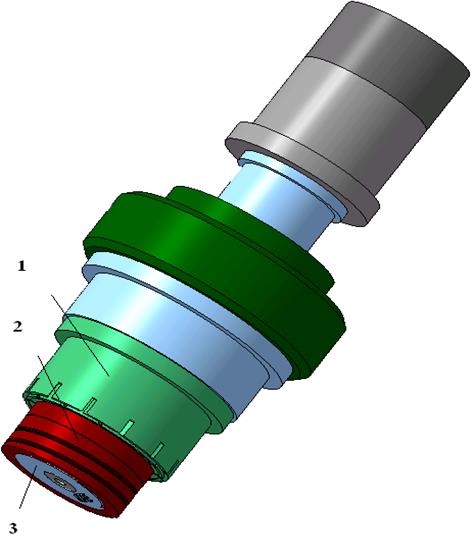

Рисунок 5.3 Первоначальное положение формообразующего узла

Рисунок 5.4 – Формообразующий узел в момент извлечения детали

1 - формообразующая вставка, 2 - пуансон в вывернутом положении,

3 - охлаждающая втулка, 4 - сопло инжектора

Дата: 2019-02-02, просмотров: 413.