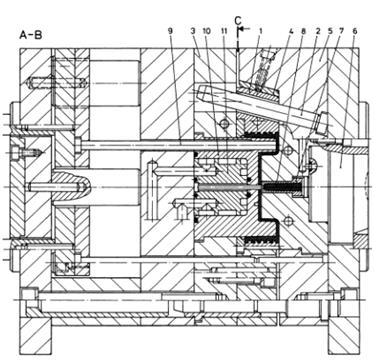

До недавнего времени для получения изделий из пластмасс имели широкое применение холоднокальные литьевые системы (ХКС). На рисунке 1.2 показан пример ХКС для получения резьбовой вставки (рис. 1.3). Но ХКС имеют ряд недостатков: литник составляет большое количество материала – отхода, для переработки которого необходимы дополнительные затраты; на извлечение литника рабочий затрачивает определенное время, что иногда бывает проблематично. Прилагаемое к холодным каналам давление очень велико – конструкция ввиду этого становится материалоемкой; кроме этого, малейшие температурные различия приводят к значительной разнице в вязкости; для получения отливок из реактопластов ХКС практически не применяется [5].

Рисунок 1.2 – Одногнездная форма с клиновой разъемной матрицей для изготовления резьбовой пробки из ПОМ: 1 – клиновая разъемная матрица; 2 – наклонная колонка; 3,5 – плиты формы; 4 – установочная планка; 6 – пневматическое сопло; 7 – наконечник сопла; 8 – центральный литниковый канал; 9 – толкатель; 10 – формообразующий знак; 11 – охлаждающая вставка

Рисунок 1.3 – Пробка с коническим литником

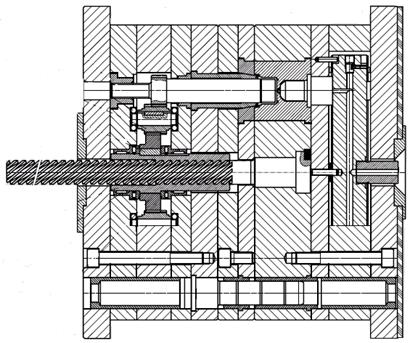

Наиболее распространенными на рынке в настоящее время являются литьевые формы с горячеканальными литниковыми системами. На рисунке 1.4 показан пример горячеканальной пресс-формы для изготовления резьбовых крышек. В таких системах заполнение и прессование литьевого расплава в гнездах происходит в результате открытия (за счет давления пластмассы) и закрытия (охлаждение литника) каждого литникового канала с помощью создания точного равновесия между температурой материала и давлением впрыска. Горячеканальные конструкции часто выбираются для работы с формами с большим количеством гнезд, такими как те, что преобладают на рынках одноразовых медицинских устройств, упаковок и средств герметизации. Такие формы проектируются с очень плотно расположенными гнездами. В этой связи зачастую задача управления равновесием между температурой области каждого литника и сопла обогреваемого литника является очень непростой.

Для того чтобы добиться необходимого одновременного открытия литниковых каналов, горячеканальным системам требуется оператор, который бы поддерживал равновесие или же производил дополнительную настойку температуры каждого сопла обогреваемого литника в соответствии с параметрами формовочной среды с помощью устройства управления температурным режимом.

Обычно в стандартной форме на 64 гнезда температуры сопла для достижения точки пластической деформации варьируются на 30°С для обеспечения одновременного открытия литниковых каналов. Поскольку самое высокое значение температуры, при котором достигается точка пластической деформации, определяет начало этапа охлаждения для всего цикла.

Широкое внедрение горячеканального литья под давлением обеспечивает значительный экономический эффект за счет полной автоматизации процесса литья термопластов без применения промышленных роботов и манипуляторов. Техническое перевооружение заводов, перерабатывающих пластические массы, предусматривает поэтапную замену маломощного оборудования и малогнездной оснастки более производительным литьевым оборудованием и новой горячеканальной многогнездной и многовпускной безотходной оснасткой. Перевооружение целесообразно начинать с экономически наиболее рентабельных и крупносерийных производств, а также с заводов, выпускающих крупногабаритные изделия. Применение горячеканальных пресс-форм приводит к удорожанию при изготовлению литьевой формы за счёт непосредственно горячеканальных компонентов, но высокое качество изготовления изделия, снижение рабочего цикла покрывают издержки.

Рисунок 1.4 – Пример шестнадцатигнёздной горячеканальной литьевой формы с резьбовыми вставаками

Горячеканальная литьевая пресс-форма – это форма, в литниковой системе которой полимерный материал сохраняет температуру расплава в течение всего цикла времени литья.

Нагрев и поддержание необходимой температуры расплава внутри формы обеспечивается за счет специальных электрических нагревателей. Для контроля температуры расплава в литниковой системе применяются специальные контроллеры температур.

Применение горячеканальной системы (ГКС) оправдано при изготовлении как одноместных, так и многоместных литьевых пресс-форм.

При изготовлении крупногабаритных изделий применение ГКС позволяет снизить как время выдержки под давлением (включающее в себя и время заполнения формообразующей полости), так и время охлаждения изделия. Центральный литник обычно имеет достаточно крупные размеры, и время выдержки под давлением для него приблизительно пропорционально квадрату его толщины.

При изготовлении многогнездной оснастки использование ГКС оправдывается не только вышеперечисленными преимуществами, но и уходом от литниковых систем, т.е. практически полной ликвидацией процессов переработки отходов. Это особенно важно, когда мы имеем многогнездную оснастку, а изделия - малые габариты, и их объем соизмерим с объемом литниковой системы. Конечно, применение ГКС в конструкции пресс-форм приводит к удорожанию при изготовлении литьевой формы за счет непосредственно горячеканальных компонентов и системы контроля и регулирования температуры. Но при производстве большой серии изделий преимущества использования горячеканальных пресс-форм покрывают издержки.

К горячеканальным формам предъявляются определенные требования:

– оптимальность условий подготовки расплава полимера, то есть однородность температуры и отсутствие термической деструкции;

– горячеканальная форма не должна оказывать влияние на цикл литья под давлением;

– литьевая форма должна легко запускаться и не давать сбоев в процессе эксплуатации;

– смена цвета и материала должна проходить просто и быстро.

Дата: 2019-02-02, просмотров: 384.