Возможности литья под давлением изделий с внутренней резьбой, поддающихся съему, весьма ограничены. Ограничения зависят от материала отливки и профиля резьбы.

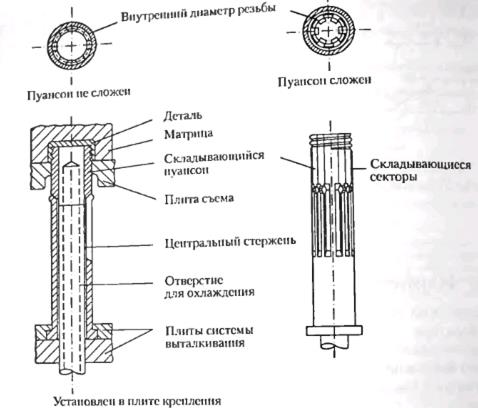

Существует способ, основанный на применении складывающихся пуансонов. Резьба находиться во втулке с прорезями, которую можно сжать или разжать конусным стержнем или конусной втулкой. Здесь требуется дополнительная плита съема. Кроме высокой стоимости, такая конструкция имеет и другие недостатки, например, с трудом удается избежать наличия следов пуансона на изделии и ухудшения качества прецизионных деталей.

Рисунок 4.16 - складывающийся пуансон

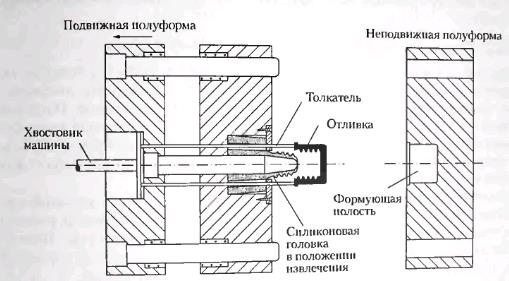

Есть возможность получения и извлечения внутренней резьбы на сжимаемом пуансоне. Пуансон состоит из металлического стержня с головкой из силиконового каучука. Резьба формуется на силиконовой головке. Пока литьевая форма закрыта, головка поджимается штоком, образуя вместе с ним соответствующий размерам пуансон. Когда форма открывается, металлический шток отводиться и головка сжимается: отливка удаляется.

Рисунок 4.17 – Пуансон с силиконовой головкой

Такая конструкция существенно дешевле как предыдущей, так и вывинчивающих устройств, но срок ее службы не слишком велик. Охлаждение также представляет проблему; приходиться мириться с более продолжительным охлаждением.

С экономической точки зрения качественную резьбу можно получить только с использованием механизма для вывинчивания. Формообразующие детали литьевой формы, в нашем случае – пуансон, можно вращать. При извлечении пуансон вывинчивается из изделия, при этом форма может быть как открыта, так и закрыта. В нашем случае съем изделия и вывинчивание пуансона производится при открытой форме. Изделие содержит такую форму, при которой пуансон не проворачивается. Далее детали падают с пуансона и из полости разъема [5].

Подбор термопластавтомата

Основные технические характеристики термопластавтомата должны соответствовать проектируемой литьевой форме. Привязка литьевой формы к машине должна включать проверку по рассмотренным ниже параметрам [2].

К основным технологическим параметрам литья относятся:

- температура литья (расплава) Tр ºС и ее распределение по зонам нагрева инжекционного узла литьевой машины;

- температура формы Тф ºС;

- давление литья Рл;

- продолжительность цикла литья Тц.

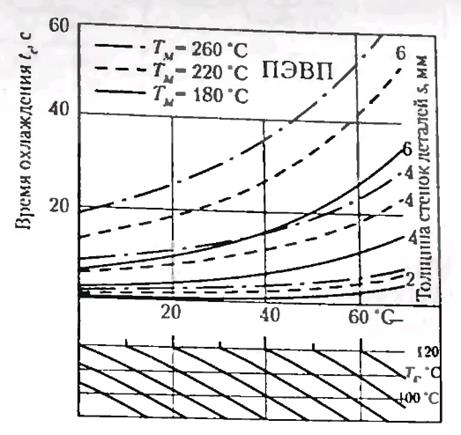

Время охлаждения детали зависит в первую очередь от толщины детали (точнее от квадрата толщины), температуры расплава, температуры формы, а также температуры, при которой деталь можно извлекать из формы, теплофизических характеристик марки материала детали. В таблицах приведены расчетные значения времени охлаждения при "идеальных" условиях.

В реальном процессе большое влияние на время охлаждения влияет конструкция детали, конструкция системы охлаждения пресс-формы, теплофизические характеристики материала формообразующих деталей, характеристики термостата и др. факторы.

Расчет времени цикла с учетом этих факторов может быть выполнен при компьютерном анализе. Также время охлаждения, при толщине стенок 1мм можно определить по номограмме (рис.4.18) - tохлаждения = 2 с [5].

Время цикла литья:

tцикла = tвпрыска + tохлаждения+tоткрытия + tпауза + tзакрытия (4.6)

где tвпрыска – время впрыска ≈ 1с;

tохлаждения - время охлаждения расплава до температуры, при которой деталь можно извлекать из пресс-формы =2с;

tоткрытия - время открытия пресс-формы ≈ 1с;

tпауза - пауза (время нахождения пресс-формы в раскрытом состоянии ≈7с);

tзакрытия - время закрытия пресс-формы ≈ 1с;

tцикла = 1+2+1 +15 +1=12с

Рисунок 4.18 – Номограмма времени охлаждения для ПЭВП

Таблица 4.2 - свойства и режим литья термопласта ПЭВП

| Материал | ПЭВП |

| Плотность, г/см.куб | 0,95 |

Усадка  , % , %

| 1…3,0 |

| Теплостойкость по Мартенсу, °С | 105…115 |

| Коэффициент температуропроводности, 10-7 м2/с | 1,8…2,2 |

| Температура литья, °С | 157…258 |

| Температура формы, °С | 40…70 |

| Давление литья, МПа | 90…120 |

| Температура стеклования Тс ,ºС | -20 |

Тл определяется для кристаллических полимеров со сравнительно небольшой плотностью энергии когезии еКОГ < 405×10³ кДж/м³ и Тс < 0 по соотношениям:

Тл мин=(1,7÷1,85)(Тс+273)-273=157ºС (4.7)

Тл мах=(1,9÷2,1)(Тс+273)-273)=258ºС (4.8)

где Тс – температура стеклования (таблица 4.2)

Основные технические характеристики термопластавтомата должны соответствовать проектируемой литьевой форме. Привязка литьевой формы к машине должна включать проверку по рассмотренным ниже параметрам.

Объем впрыска – наибольший объем впрыска материала, который способен обеспечить материальный цилиндр машины за один цикл литья. Паспортное значение Vв (см. куб) должно удовлетворять неравенству:

Vв > n∙k1∙Vд / k2 (4.9)

где n – количество гнезд проектируемой литьевой формы; k1 – коэффициент, учитывающий объем литниковой системы относительно объема одной детали; Vд – объем отливки (см. куб), k2 – коэффициент загрузки оборудования, равный 0,85...0,9.

Объем отливки определяется по ее твердотельной модели.

Vв > 4∙1,2∙4,02 / 0,9 см³

Vв > 21,45 см³

Коэффициент k1 можно задать в зависимости от массы детали по таблице 4.3:

Таблица 4.3 – Зависимость коэффициента к1 от массы детали

| Масса детали, г | k1 |

| до 0,5 | 1,5 |

| 0,5...2 | 1,3 |

| 2...10 | 1,2 |

| 10...20 | 1,1 |

| 20...30 | 1,05 |

| 30...50 | 1,03 |

Пластикационная производительность - это количество пластицированного материала, которое может подготовить материальный цилиндр литьевой машины за 1 час. Паспортное значение QM (кг/ч) должно удовлетворять неравенству:

QМ >(3,6∙n∙Vд∙ρ∙k1∙k3)/(tц∙k2) (4.10)

где ρ – плотность полимера, г/см. куб, k3 – коэффициент, учитывающий изменение производительности в зависимости от типа полимера: ПС - 1,0; ПА -- 0,75; ПЭ – 0,7...0,8; ПК – 0,65; tц – время цикла литья, с.

Qм > (3,6∙4∙4,02∙0,95∙1,2∙0,75)/(19,3∙0,9),

Qм > 8,25 / 17,37

Qм > 0,475 кг/ч

Усилие запирания формы - это наибольшее усилие смыкания частей литьевой формы, которое может обеспечить узел смыкания литьевой машины. Паспортное значение Fф (кН) должно удовлетворять неравенству:

Fф > (n∙s∙β∙Pл∙k4∙k5) / 10 (4.11)

где s – площадь одной отливки в проекции на плоскость разъема без учета отверстий, см.кв., β – коэффициент запаса, равный 1...1,2; Pл – давление литья, МПа, k4 – коэффициент потери давления в форме по сравнению с давлением в материальном цилиндре, равный 0,2...0,7; k5 – коэффициент, учитывающий площадь литниковой системы, равный 1...1,1.

Fф > (4∙15,48∙1,1∙100∙0,6∙1,1) / 10,

Fф > (4495) / 10,

Fф > 449,5 кН

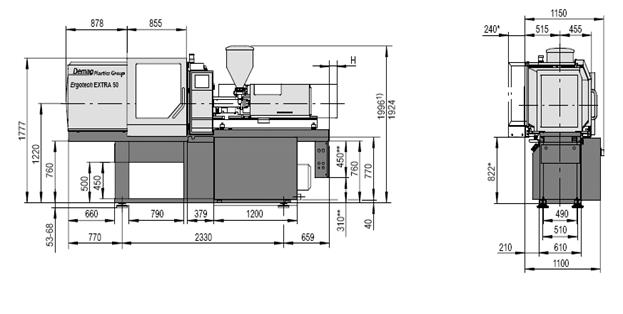

Выберем термопластавтомат Ergoteh германской фирмы Demag, получившей достаточно широкое распространение и уважение на мировом рынке.

Исходя из рассчитанных данных, выбираем термопластавтомат марки «Technical Data Ergotech EXTRA 50-200» [2].

Таблица 4.4 – Характеристка Technical Data Ergotech EXTRA 50-200

| Усилие запирания, Fф | 500кН |

| Наибольшая величина раскрытия формы, hм | 400мм |

| Наименьшая/наибольшая высота формы | min250мм |

| Просвет между направляющими колоннами | 355х355мм |

| Ход выталкивания | 150мм |

| Объем впрыска, Vв | 61см.куб |

| Скорость впрыска | 70см.куб/мин |

Рисунок 4.19 – Термопластавтомат «Technical Data Ergotech EXTRA 50-200»

Дата: 2019-02-02, просмотров: 438.