СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………………………..…......5

1 АНАЛИЗ ГОРЯЧЕКАНАЛЬНЫХ ЛИТЬЕВЫХ СИСТЕМ……………………..7

1.1 Применение пластических масс в промышленности …………….….…7

1.2 Применение горячеканальных литьевых систем ………………………8

1.3 Преимущества литья под давлением изделий из термопластов с

применением горячеканальных форм …………….…..…..…..………...…14

1.4 Конструкции горячеканальных форм………………………………......16

1.5 Преимущества и недостатки горячеканальной оснастки……………..20

1.6 Стандартные компоненты литьевых пресс-форм……………………..21

1.7 Получение изделий литьем под давлением с применением горяче-

канальных форм…..……………………………………………………….22

2 РАЗРАБОТКА МОДЕЛИ РЕЗЬБОВОЙ ПРОБКИ. ВЫБОР МАТЕРИАЛА И

ЕГО ОСНОВНЫЕ ХАРАКТЕРИСТИКИ………..………………………………..25

2.1 Разработка модели резьбовой пробки………………………………….25

2.2 Выбор материала. Основные характеристики…………………………26

3 СОЗДАНИЕ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ ЛИТЬЕВОЙ

ФОРМЫ……………………………………………………………………....31

4 КОМПОНОВКА ЛИТЬЕВОЙ ФОРМЫ ………………………………………..37

4.1 Расположение гнезд в форме……………………………………………37

4.2 Выбор элементов горячеканальной системы…………………………..38

4.2.1 Выбор прямоточного инжектора……………………………………39

4.2.2 Выбор коллектора……………………………………………………..39

4.2.3 Выбор литниковой втулки…………………………………………….41

4.2.4 Выбор нагревателя для литниковой втулки………………………….42

4.3 Расчет привода вращения резьбовых вставок………………………... 44

4.4 Выбор габаритных размеров и определение присоединитель-

ных размеров…………..……………………………………………………..44

4.5 Выбор способа удаления литых деталей и отделения литников…...48

4.6 Подбор термопластавтомата……………………………………………50

4.7 Способ термостабилизации процесса литья…………………………...55

4.8 Выбор материалов деталей литьевой формы………………………….56

5 РЕЖИМ РАБОТЫ ЛИТЬЕВОЙ ФОРМЫ………………………………………57

6 СПОСОБЫ ПЕРЕРАБОТКИ ОТХОДОВ ПРИ ЛИТЬЕ …..…………………...61

6.1 Деструкция материала отходов…………………………………………61

6.2 Организация сбора отходов……………………………………………..61

6.3 Способы использования отходов……………………………………….62

6.4 Технико-экономические аспекты использования отходов……………63

7 ЭКОНОМИЧЕСКАЯ ЧАСТЬ……………………………………………………64

8 ОХРАНА ТРУДА И ПРОМЫШЛЕННАЯ ЭКОЛОГИЯ………………….

8.1 Охрана труда………………………………………………………………

8.2 Промышленная экология………………………………………………….

СПИСОК ИСПОЛЬЗОВАНЫХ ИСТОЧНИКОВ………………..…….…..

ПРИЛОЖЕНИЯ

ВВЕДЕНИЕ

Пластмассовая тара, упаковка стала неотъемлемой частью нашей жизни. Сейчас трудно представить, что ещё 15-20 лет назад нам в магазинах предлагали купить товар в стеклянной таре. В повседневной жизни мы не задумываемся над тем, какие задачи выполняет тара. А между тем она играет главную роль в связи между производителями продукции и потребителями.

Упаковывание является заключительной стадией в выпуске продукции, при этом должны быть решены задачи организации всех производственных процессов: выбор сырья и материалов для изготовления продукта и упаковки (тары), технологии их производства, оборудования, технологии упаковывания, а также вопросы транспортирования и складирования готовой продукции. При этом как производители продукции, так и её потребители должны заботиться о сохранении окружающей среды.

Понятие «упаковка» объединяет такие сферы экономики, как производство сырья и упаковочных материалов, производство и потребление упаковочных изделий и транспортной тары, машин и оборудования, дизайн формы и графики и т.д. Нередко упаковка и тара неразрывно связаны с производством продуктов питания и других товаров народного потребления, с транспортом, складским хозяйством, системой распределения, торговлей, потреблением, с национальными и культурными особенностями страны. Они определяет уровень товарного рынка, влияют на качество и сохранность продукта.

При разработке тары и упаковки учитывают совокупность условий и требований, предъявляемых к ним во всех сферах обращения – от изготовления до утилизации.

Особенности обращения и функции, выполняемые тарой и упаковкой, обуславливают комплекс потребительских, экономических, технологических, эксплуатационных и утилизационных требований. Эти требования взаимосвязаны и зависят от изменений в структуре и свойствах товаров; условий транспортирования, хранения, реализации и использования продукции; системы упаковывания, характеристики тароупаковочных материалов, оборудования, организации производства.

Функции упаковки и тары:

- защитная;

- информативная;

- функция рационализации;

- рекламная.

В проекте рассматривается применение горячеканального литья под давлением как наиболее эффективного способа поучения полимерных изделий по сравнению с литьем в холодноканальных формах на примере получения резьбовой пробки для тары относительно большого объема (от 3–5 л).

В проекте приводится последовательность построения горячеканальной литьевой пресс-формы в программе «KOMPAS 3D V9»:

– построение модели резьбовой пробки;

– построение формообразующих элементов методом вычитания,

– выбор унифицированных элементов горячеканальной системы известных производителей, зарекомендовавших себя на рынке оснастки, и проектирование литьевой пресс-формы.

Приводится подбор материала для изготовления резьбовой пробки, выполняются расчеты привода вращения резьбовых вставок, усилия смыкания, объема и давления впрыска, а также температурные расчеты, затем выбирается термопластавтомат.

Рассматриваются технико-экономические преимущества использования литьевых форм с ГКС, которые позволяют уменьшить расход полимеров на получение изделий и сократить затраты на переработку отходов.

Недостатки:

– Литье некоторых термопластов может быть затруднено из-за сложности обеспечения стабильного температурного режима литья;

– Формование изделий определенной конфигурации может быть затруднено из-за ограничений накладываемых конструкцией формы (часто бывает невозможно охладить участки оформляющей детали вблизи литникового впуска и т. д.);

– Необходим высокий технический уровень конструирования, изготовления и ремонта литьевой формы;

– Для наладки технологического режима работы формы и ее последующей эксплуатации требуется высокая квалификация и опыт обслуживающего персонала;

– Необходимы приборы контроля и регулирования температурного режима работы формы, что значительно удорожает стоимость литьевого процесса.

– Требуется высокая степень очистки формуемого материала от посторонних включений, что требует установки дополнительных фильтров, увеличивающих сопротивление течению расплава, а также дополнительных расходов на удаление вредных примесей. При переходе на другой цвет или вид материала могут возникнуть осложнения, которые могут быть устранены только при квалифицированном вмешательстве.

КОМПОНОВКА ЛИТЬЕВОЙ ФОРМЫ

Расположение гнезд в форме

Первым шагом в конструировании формы является определение количества полостей (гнёзд). Принимаются во внимание как технические (в виде имеющегося литьевого оборудования, требуемого качества и стоимости), так и экономические (в виде сроков поставки) критерии. По типу размещения гнезд различают:

- размещение рядами (достоинство: больше пространства для размещения полостей, чем при размещении по окружности; недостаток: неравная длина потока к отдельным полостям);

- размещение по окружности (достоинства: равная длина потока ко всем полостям, простота извлечения деталей, особенно требующих вывинчивания; недостаток: возможность размещения ограниченного количества полостей);

- симметричное размещение (достоинства: равная длина потока ко всем полостям без корректировки литников; недостаток: большой объем литников, быстрое остывание расплава) [5].

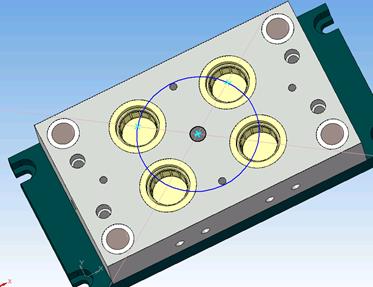

Выбираем 4-х гнездную литьевую форму с размещением полостей по окружности (рис. 4.1), так как этот вариант наиболее подходит для нашего варианта извлечения детали «Пробка».

Рисунок 4.1 – Размещение формообразующих полостей

Далее, после определения оптимального количества формующих полостей находится наиболее подходящая литьевая машина для установки формы. Только принятие в расчет технических характеристик машины и формы, соответствующих проектируемой детали, делает возможным реалистичное определение количества формующих полостей.

Расчет начинается со сбора основных данных о детали, которую производят литьем под давлением, в число которых в первую очередь входят:

● форма и размеры деталей;

● полимерный материал;

● спрос на деталь;

● объем партии;

● срок отгрузки готовой продукции.

Производитель пластмассовых деталей и изготовитель формы должны располагать для стоимостных расчетов как минимум следующими данными:

● количество гнезд;

● тип литьевой формы;

● габариты формы;

● количество и тип литьевых машин;

● стоимость формы;

● стоимость детали.

Перечисленные параметры могут быть установлены только в совокупности, потому что они влияют друг на друга [5].

Выбор элементов ГКС

Развитие производств по переработке пластмасс сопровождается ростом объемов инструментального производства, а также массовым ввозом пресс-форм, многие из которых изготовлены с применением стандартизованных элементов (HASCO, DME и др.). Качество и надежность этих элементов подтверждены опытом их эксплуатации, а также опытом изготовления и ремонта пресс-форм на предприятиях РБ. За короткое время российские предприятия смогли не только освоить применение стандартизованных элементов, но и стать пионерами в применении новейших разработок компании HASCO. Их опыт перенимается многими фирмами, в том числе, и за рубежом.

Для выбора элементов ГКС воспользуемся электронным каталогом «Z – Katalog 2001 – 2003» стандартов компании Hasco [ ].

Выбор коллектора

Существует предпочтительный ряд гнездности коллекторов:

1х (смещенный впуск), 2х, 3х, 4х (1х4, 2х2), 6х (2х3), 8х (2х4), 12х (3х4, 2х6), 16х (4х4, 2х8), 24х (4х6, 3х8), 32х (4х8).

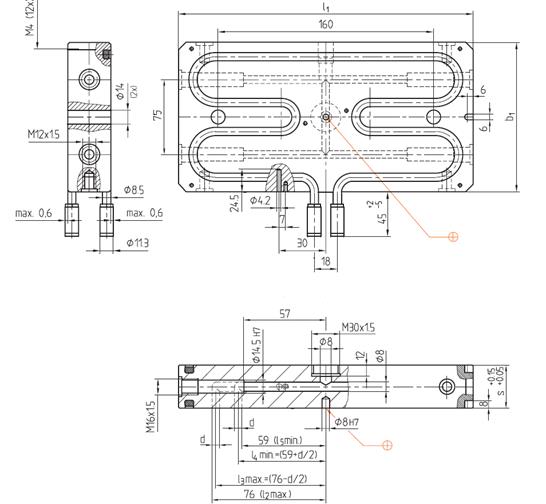

Из-за расположения гнезд по окружности в плите матриц идеально подходит коллектор с рядом гнёздности 4х(2х2). В каталоге находим, опираясь на конструктивные элементы пресс-формы, подходящий коллектор Z 106/2/140x200/46.

Рисунок 4.5 – Общий вид коллектора Z 106/2/140x200/46

Рисунок 4.6 – Схема коллектора Z 106/2/140x200/46

Выбор литниковой втулки

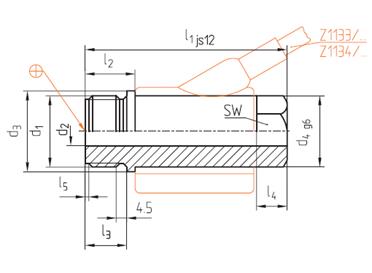

Исходя из присоединительных размеров коллектора и втулки, находим по каталогу подходящую втулку Z 1055/1/30x56/8.

Рисунок 4.7 – Литниковая втулка Z 1055/1/30x56/8

Рисунок 4.8 – Схема литниковой втулки Z 1055/1/30x56/8

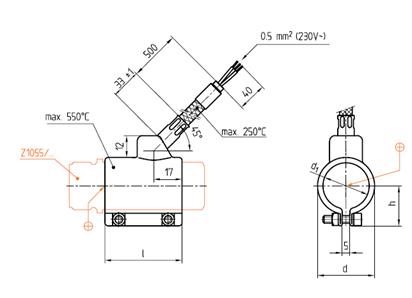

Выбор нагревателя

Исходя из присоединительных размеров нагревателя и втулки, находим по каталогу подходящий втулку Z 1133/30x25/200.

Рисунок 4.9 – Нагреватель Z 1133/30x25/200

Рисунок 4.10 – Схема установки нагревателя Z 1133/30x25/200

Расчет привода вращения

При проектировании пресс-формы используется система вывинчивания пуансона из полости получаемой детали «Пробка», для этого в систему были включены шестерни, шкивы, подшипники, резьбовые втулки.

Шестерни аналогично выбирались по каталогу фирмы HASCO:

● Шестерня 1 Z 1555/17/30/25/1,5, dзац=37,5мм, dэ=40,5мм, – 3 штуки (одна центральная, две промежуточные);

● Шестерня 2 Z 1553/36/20/45/1,5, dзац=67,5мм, dэ=70,5мм – 4 штуки (закрепленные на пуансонах).

Необходимо рассчитать количество оборотов центральной шестерни для того, чтобы шестерня, закрепленная на пуансоне, произвела 3 оборота, т.к. резьба имеет 2,5 оборота.

Воспользуемся уравнением нахождения передаточного отношения зубчатых передач:

I12=n1/n2=z2/z1 (4.1)

где n1,n2 – число оборотов в минуту, z1,z2 - число зубьев.

I12=z2/z1=45/25=1,8; (4.2)

n2=3 об/мин;

n1= I12×n2=1,8×3=5,4 об/мин; (4.3)

Исходя из того, что n1=5,4 об/мин, можно довести число оборотов центрального шкива до полных 6 оборотов [7].

Подбор термопластавтомата

Основные технические характеристики термопластавтомата должны соответствовать проектируемой литьевой форме. Привязка литьевой формы к машине должна включать проверку по рассмотренным ниже параметрам [2].

К основным технологическим параметрам литья относятся:

- температура литья (расплава) Tр ºС и ее распределение по зонам нагрева инжекционного узла литьевой машины;

- температура формы Тф ºС;

- давление литья Рл;

- продолжительность цикла литья Тц.

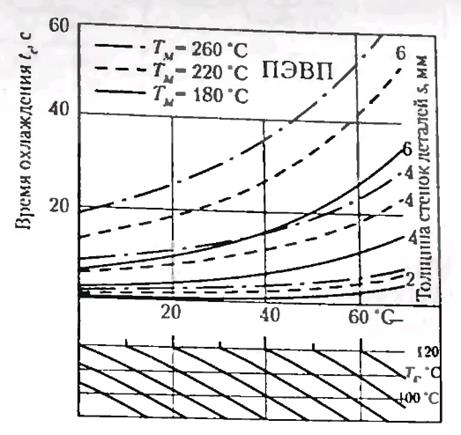

Время охлаждения детали зависит в первую очередь от толщины детали (точнее от квадрата толщины), температуры расплава, температуры формы, а также температуры, при которой деталь можно извлекать из формы, теплофизических характеристик марки материала детали. В таблицах приведены расчетные значения времени охлаждения при "идеальных" условиях.

В реальном процессе большое влияние на время охлаждения влияет конструкция детали, конструкция системы охлаждения пресс-формы, теплофизические характеристики материала формообразующих деталей, характеристики термостата и др. факторы.

Расчет времени цикла с учетом этих факторов может быть выполнен при компьютерном анализе. Также время охлаждения, при толщине стенок 1мм можно определить по номограмме (рис.4.18) - tохлаждения = 2 с [5].

Время цикла литья:

tцикла = tвпрыска + tохлаждения+tоткрытия + tпауза + tзакрытия (4.6)

где tвпрыска – время впрыска ≈ 1с;

tохлаждения - время охлаждения расплава до температуры, при которой деталь можно извлекать из пресс-формы =2с;

tоткрытия - время открытия пресс-формы ≈ 1с;

tпауза - пауза (время нахождения пресс-формы в раскрытом состоянии ≈7с);

tзакрытия - время закрытия пресс-формы ≈ 1с;

tцикла = 1+2+1 +15 +1=12с

Рисунок 4.18 – Номограмма времени охлаждения для ПЭВП

Таблица 4.2 - свойства и режим литья термопласта ПЭВП

| Материал | ПЭВП |

| Плотность, г/см.куб | 0,95 |

Усадка  , % , %

| 1…3,0 |

| Теплостойкость по Мартенсу, °С | 105…115 |

| Коэффициент температуропроводности, 10-7 м2/с | 1,8…2,2 |

| Температура литья, °С | 157…258 |

| Температура формы, °С | 40…70 |

| Давление литья, МПа | 90…120 |

| Температура стеклования Тс ,ºС | -20 |

Тл определяется для кристаллических полимеров со сравнительно небольшой плотностью энергии когезии еКОГ < 405×10³ кДж/м³ и Тс < 0 по соотношениям:

Тл мин=(1,7÷1,85)(Тс+273)-273=157ºС (4.7)

Тл мах=(1,9÷2,1)(Тс+273)-273)=258ºС (4.8)

где Тс – температура стеклования (таблица 4.2)

Основные технические характеристики термопластавтомата должны соответствовать проектируемой литьевой форме. Привязка литьевой формы к машине должна включать проверку по рассмотренным ниже параметрам.

Объем впрыска – наибольший объем впрыска материала, который способен обеспечить материальный цилиндр машины за один цикл литья. Паспортное значение Vв (см. куб) должно удовлетворять неравенству:

Vв > n∙k1∙Vд / k2 (4.9)

где n – количество гнезд проектируемой литьевой формы; k1 – коэффициент, учитывающий объем литниковой системы относительно объема одной детали; Vд – объем отливки (см. куб), k2 – коэффициент загрузки оборудования, равный 0,85...0,9.

Объем отливки определяется по ее твердотельной модели.

Vв > 4∙1,2∙4,02 / 0,9 см³

Vв > 21,45 см³

Коэффициент k1 можно задать в зависимости от массы детали по таблице 4.3:

Таблица 4.3 – Зависимость коэффициента к1 от массы детали

| Масса детали, г | k1 |

| до 0,5 | 1,5 |

| 0,5...2 | 1,3 |

| 2...10 | 1,2 |

| 10...20 | 1,1 |

| 20...30 | 1,05 |

| 30...50 | 1,03 |

Пластикационная производительность - это количество пластицированного материала, которое может подготовить материальный цилиндр литьевой машины за 1 час. Паспортное значение QM (кг/ч) должно удовлетворять неравенству:

QМ >(3,6∙n∙Vд∙ρ∙k1∙k3)/(tц∙k2) (4.10)

где ρ – плотность полимера, г/см. куб, k3 – коэффициент, учитывающий изменение производительности в зависимости от типа полимера: ПС - 1,0; ПА -- 0,75; ПЭ – 0,7...0,8; ПК – 0,65; tц – время цикла литья, с.

Qм > (3,6∙4∙4,02∙0,95∙1,2∙0,75)/(19,3∙0,9),

Qм > 8,25 / 17,37

Qм > 0,475 кг/ч

Усилие запирания формы - это наибольшее усилие смыкания частей литьевой формы, которое может обеспечить узел смыкания литьевой машины. Паспортное значение Fф (кН) должно удовлетворять неравенству:

Fф > (n∙s∙β∙Pл∙k4∙k5) / 10 (4.11)

где s – площадь одной отливки в проекции на плоскость разъема без учета отверстий, см.кв., β – коэффициент запаса, равный 1...1,2; Pл – давление литья, МПа, k4 – коэффициент потери давления в форме по сравнению с давлением в материальном цилиндре, равный 0,2...0,7; k5 – коэффициент, учитывающий площадь литниковой системы, равный 1...1,1.

Fф > (4∙15,48∙1,1∙100∙0,6∙1,1) / 10,

Fф > (4495) / 10,

Fф > 449,5 кН

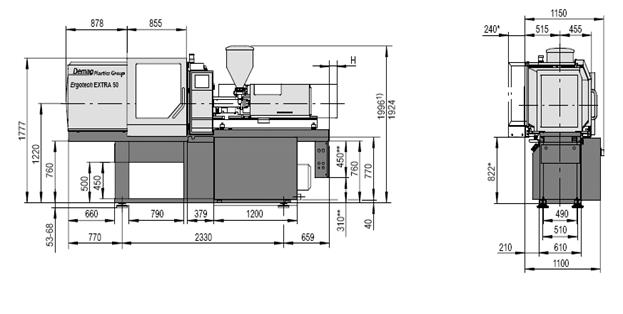

Выберем термопластавтомат Ergoteh германской фирмы Demag, получившей достаточно широкое распространение и уважение на мировом рынке.

Исходя из рассчитанных данных, выбираем термопластавтомат марки «Technical Data Ergotech EXTRA 50-200» [2].

Таблица 4.4 – Характеристка Technical Data Ergotech EXTRA 50-200

| Усилие запирания, Fф | 500кН |

| Наибольшая величина раскрытия формы, hм | 400мм |

| Наименьшая/наибольшая высота формы | min250мм |

| Просвет между направляющими колоннами | 355х355мм |

| Ход выталкивания | 150мм |

| Объем впрыска, Vв | 61см.куб |

| Скорость впрыска | 70см.куб/мин |

Рисунок 4.19 – Термопластавтомат «Technical Data Ergotech EXTRA 50-200»

РЕЖИМ РАБОТЫ ЛИТЬЕВОЙ ФОРМЫ

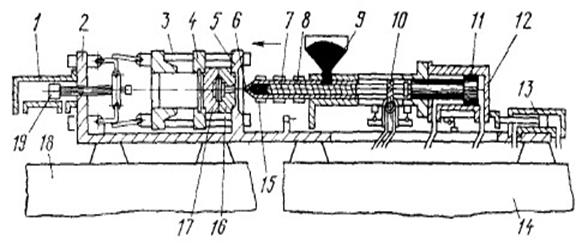

Метод литья под давлением (ЛПД) заключается в нагреве материала до вязкотекучего состояния в инжекционном цилиндре и инжекции (впрыске) его в литьевую форму, где материал затвердевает, а изделие приобретает необходимую форму и размеры.

ГКС характеризуется высокой производительностью, так как нагрев материала происходит также и в пресс-форме, изделия имеют точную форму и не подвергаются дальнейшей обработке . Литьем можно изготавливать изделия сложной конфигурации, с арматурой, наполненные стекловолокном и другими волокнами, а также пеноизделия.

Принципиальная схема устройства шнековой (червячной) литьевой машины показана на рисунке 5.1.

Рисунок 5.1 - Устройство литьевой шнековой (червячной) машины

1 - гидроцилиндр смыкания; 2 - неподвижная плита узла запирания; 3 - колонны; 4 - подвижная плита; 5 - передняя плита; 6 - сопло; 7 - шнек; 8 - инжекционный цилиндр; 9 - бункер; 10 - привод вращательного движения шнека; 11 - поршень; 12 - гидроцилиндр поступательного движения шнека; 13 - гидроцилиндр перемещения инжекционного узла; 14 - станина; 15 - нагревательные элементы; 16 - неподвижная полуформа; 17 - подвижная полуформа; 18 - станина; 19 - поршень гидроцилиндра смыкания

Литье в термопластавтоматах с вращением и периодическим осевым перемещением шнека (рис. 5.1). Предварительная пластикация, происходящая благодаря непрерывно вращающемуся шнеку, улучшает качество изделий, поскольку обеспечивает хорошее перемешивание и более равномерный нагрев материала. Данная схема получила в настоящее время самое широкое распространение для литья пластмассовых изделий разнообразной формы и размеров [2].

Материал в виде гранул засыпается в бункер 9, захватывается червячным дозатором-пластикатором (шнеком) 7 и перемещается им вдоль инжекционного цилиндра 8. Окончательно материал пластицируется и переходит в вязкотекучее состояние в передней зоне инжекционного цилиндра. За счет непрерывного вращения шнека осуществляется пластикация поступающего из бункера материала в течение всего цикла литья.

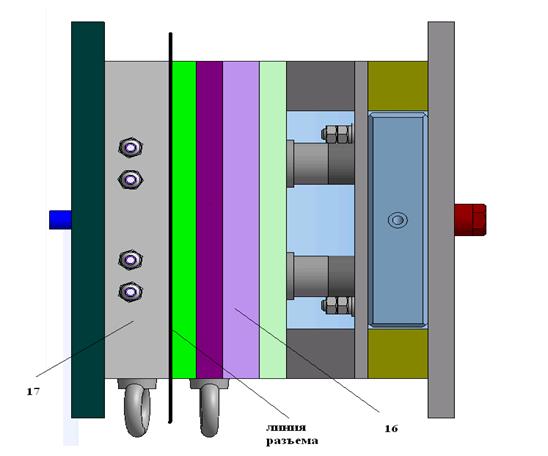

В начальный момент цикла литья полуформы 16 и 17 сомкнуты (рис.5.2), что обеспечивается механизмом смыкания литьевой машины (гидроцилиндром 1), а шнек 7 с помощью поршня 11 отведен в крайнее левое положение.

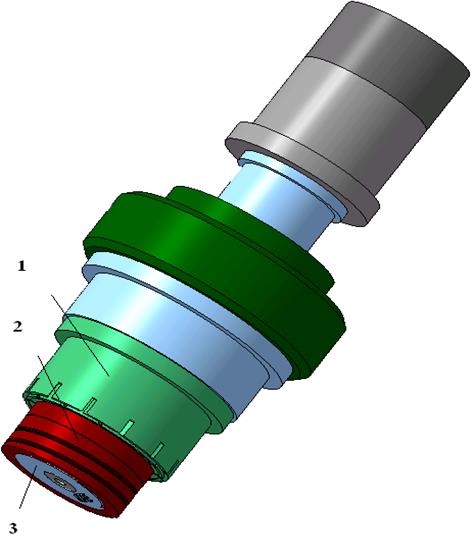

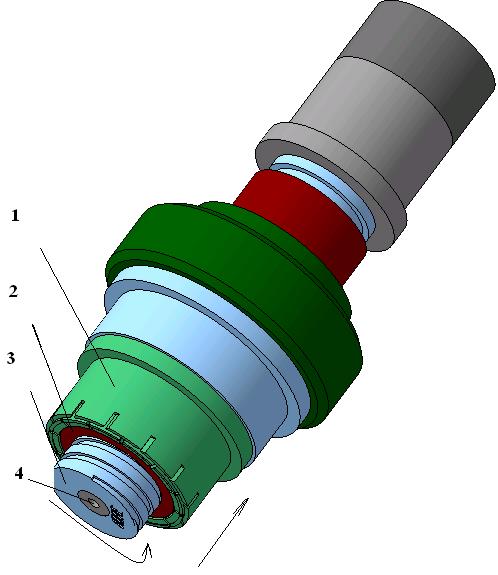

Рисунок 5.2 – Горячеканальная пресс-форма в рабочем состоянии

Посредством гидроцилиндра 13 инжекционный узел литьевой машины перемещается влево до тех пор, пока сопло 6 не будет подведено вплотную к литниковой втулке полуформы 16. Далее, шнек 7, перемещаясь влево, осуществляет впрыск порции расплавленного материала в полость сомкнутой литьевой формы. После истечения заданного времени выдержки под давлением инжекционный узел перемещается в обратную сторону, шнек отводится назад и продолжает осуществлять пластикацию следующей порции материала, литьевая форма размыкается. Далее происходит вывинчивание пуансона (рис.5.4) из отливки, извлекается готовая отливка, а после этого пуансон обратно принимает первоначальное положение (рис.5.3). Далее форма смыкается, и цикл литья повторяется.

Рисунок 5.3 Первоначальное положение формообразующего узла

Рисунок 5.4 – Формообразующий узел в момент извлечения детали

1 - формообразующая вставка, 2 - пуансон в вывернутом положении,

3 - охлаждающая втулка, 4 - сопло инжектора

Организация сбора отходов

Рациональное использование отходов основывается на правильной организации их сбора.

При сборе отходов необходимо тщательно сортировать по следующим основным признакам:

1) По типу полимерного материала. Нельзя допускать даже незначительного перемешивания отходов разных полимеров, т.к. это может привести к последующему расслоению изделий.

2) По цвету.

3) По степени загрязнения. Для последующей переработки не следует брать загрязненные изделия, изделия с прилипшими бумагами, веревками и другими материалами.

4) Изделия с пригарами в повторную переработку включать не целесообразно, т.к. пригары могут испортить всю последующую партию материала [5].

Охрана труда

По мере усложнения систем «человек - техника» все ощутимее становятся экономические, социальные и иные потери от несоответствия условий труда и техники производства возможностям человека. С каждым годом проблема проектирования и эксплуатации систем «человек - техника» становится одной из наиболее важных и актуальных для народного хозяйства страны. От того, насколько успешно она будет решена, в значительной степени зависит качество и эффективность работы предприятий различных отраслей промышленности. Важную роль в решении этой задачи призвана сыграть охрана труда.

Охрана труда – это система обеспечения безопасности жизни и здоровья работников в процессе трудовой деятельности, включающая правовые, социально-экономические, технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия. Управление охраной труда является составной частью общей системы управления предприятием. Его осуществляют руководитель предприятия, а также руководители структурных подразделений [8].

Управление охраной труда – это подготовка, принятие и реализация решение по осуществлению организационных, технических, санитарно – гигиенических и других мероприятий для обеспечения безопасности, сохранения здоровья и работоспособности человека в процессе труда.

Система управления охраны труда включает организацию, координацию и планирование работ по охране труда; учет, анализ и оценку показателей состояния охраны труда; стимулирование работ по охране труда.

Основные задачи системы управления охраной труд: обучение работающих безопасным приемам труда; пропаганда охраны труда; обеспечение безопасности производственных процессов, зданий и сооружений; нормализация санитарно – гигиенических условий труда и отдыха; организация лечебно – профилактического обслуживания; обеспечение работающих СИЗ; профессиональный отбор работающих по отдельным специальностям; санитарно – бытовое обслуживание.

Результаты внедрения системы охраны труда:

- улучшение условий труда;

- уменьшение риска;

- профилактика и реализация опережающих действий по предотвращению несчастных случаев и профзаболеваний;

- сохранение жизни и здоровья;

- повышение уровня ответственности нанимателей и работников за соблюдение требований охраны труда;

Охрана труда выявляет и изучает возможные причины производственных несчастных случаев, профессиональных заболеваний, аварий, взрывов, пожаров и разрабатывает систему мероприятий и требований с целью устранения этих причин и создания, безопасных и благоприятных для человека условий труда. При этом наряду с огромным социальным эффектом достигается и определенный экономический эффект.

Трудовое законодательство и нормативное регулирование вопросов охраны труда являются важными элементами правового обеспечения социально-экономических отношений в обществе, в коллективе и создании здоровых и безопасных условий труда для работников.

В систему законодательных актов, регулирующих вопросы охраны труда в Республике Беларусь, входят: Конституция Республики Беларусь, Закон об охране труда, Трудовой кодекс Республики Беларусь, указ президента Республики Беларусь, постановления Совета Министров и отрасли. Согласно этим документам каждый работник имеет право на рабочее время и место, соответствующее правилам по охране труда, защищенное от воздействия различных вредных производственных факторов; обучение (инструктирование) безопасным методам и приемам труда; обеспечение необходимыми средствами коллективной и индивидуальной защиты; получение от нанимателей или государственных и общественных органов достоверной информации о состоянии техники безопасности и условий труда на рабочем месте, а также о применяемых мероприятиях по их улучшению, проведение проверок по охране труда на его рабочем месте соответствующими органами, имеющими на то право, в том числе по запросу работника с его участием, отказ от выполнения порученной работы, в случае возникновения непосредственной опасности для жизни и здоровья его и окружающих до устранения этой опасности, а также при не предоставлении ему средств индивидуальной защиты, непосредственно обеспечивающих безопасность труда.

Охрана труда является технической и социальной дисциплиной, так как условия труда во многом определяют экономические показатели производства, престижность специальностей, психологический климат в коллективах, текучесть кадров и трудовую дисциплину производства.

Первостепенное значение предприятие обязано придавать активизации человеческого фактора, улучшению условий труда, усилению его творческого содержания постепенному превращению труда в первую жизненную потребность.

В этих целях предприятие применяет технологические процессы, соответствующие требованиям техники безопасности.

Особое значение придаётся созданию наиболее благоприятных условий для женщин.

Для улучшения условий труда все условия должны быть направлены:

- на снижение производственного травматизма и профессиональных заболеваний трудящихся, сокращение ручного, малоквалифицированного и тяжелого физического труда, улучшение обеспечения работающих доброкачественной спецодеждой, специальной обувью и средствами индивидуальной защиты, выполнение санитарно-оздоровительных мероприятий;

- на дальнейшее облегчение и оздоровление условий труда женщин, повышение их квалификации, предоставление им более лёгких работ;

- на использование достижений науки и техники для улучшения условий и охраны труда, охраны окружающей среды, усиление надзора за соблюдением норм охраны и гигиены труда при проектировании, строительстве и реконструкции производственных объектов, создании машин и оборудования.

Создание на предприятиях безопасных и здоровых производственных условий способствует повышению культуры производства, эффективности труда и качество выпускаемой продукции.

По трудовому законодательству запрещается применение труда женщин на тяжелых работах и на работах с вредными условиями труда. Список тяжелых работ и работ с вредными условиями труда утверждён Правительством Республики Беларусь.

В Конституции РБ указывается перечень работ, на которых запрещается труд женщин. Для женщин установлены пониженные нормы при переноске тяжестей (нормы предельно-допустимых нагрузок). Ограничивается труд женщин в ночное время, запрещается труд женщин на работах с вредными условиями труда. Особо строго предусматривается законом охрана здоровья беременных и кормящих женщин ст. 160.

Система управления окружающей средой есть часть общей системы административного управления, которая включает в себя организационную структуру, планирование, ответственность, методы, процедуры, процессы и ресурсы, необходимые для разработки, внедрения, реализации, анализа и поддержки экологической политики.

Разработка СУОС – процесс постоянный и связанный с разработкой СМК. Структура, методы, процедуры, процессы и ресурсы для реализации экологической политики и достижения целевых и плановых экологических показателей должны быть также скоординированы с работами в других областях (в областях финансов, охраны труда и безопасности).

Стандарт ИСО 14001 разработан так, чтобы его можно было применять к организациям всех типов и размеров с учетом различных географических, культурных и социальных условий. Успех системы зависит от обязательств, взятых на себя на всех уровнях и всеми подразделениями организаций, особенно высшим руководством.

Общая цель стандарта заключается в том, чтобы систематически поддерживать меры по предотвращению загрязнения окружающей среды при сохранении баланса с социально – экономическими потребностями заинтересованных сторон.

Система управления окружающей средой предприятия состоит из следующих элементов: обязательства и политика; планирование; внедрение и функционирование; проведение проверок и корректирующие действия; анализ со стороны высшего руководства предприятия.

Результаты внедрения системы управления окружающей средой: уменьшение вредного воздействия предприятия на окружающую среду; экономия энергетических ресурсов; снижение рисков экологических катастроф; улучшение экологической ситуации в регионе; обеспечение четкого распределения обязанностей и ответственности персонала; улучшение имиджа предприятия перед природоохранными органами.

Таблица 8.1– Общая характеристика проектируемого объекта

| Исходные параметры | Общая характеристика объекта | |

| Опасные и вредные факторы, имеющиеся в конструкции изделия либо проявляющиеся при его эксплуатации | Наличие вредных, опасных или токсичных веществ | нет |

| Наличие источников ионизирующих излучений | нет | |

| Наличие вибрации | да (в пределах нормы) | |

| Наличие шума | да | |

| Наличие источников электромагнитных полей | нет | |

| Наличие возможности поражения человека электрическим током | да | |

| Наличие опасностей при работе изделия на холостом ходу и при обработке деталей | да | |

Таблица 8.2 – Характеристика производственного шума

| Исходные параметры | Характеристика реализуемого параметра |

| Характеристика рабочего места | постоянное |

| Источники шума | термопластавтомат |

| Уровни эквивалентного звукового давления на проектируемом участке, дБА | 65 |

| Допустимые уровни эквивалентного звукового давления, дБА | 80 |

| Мероприятия по достижению нормируемых параметров производственного шума | своевременная смазка, балансировка |

Таблица 8.3 – Характеристика опасности поражения персонала

электрическим током

| Исходные параметры | Характеристика реализуемого параметра |

| Класс помещения по опасности поражения электрическим током | Особо опасное |

| Напряжение электрического тока питания электросистем изделия, В | Сеть освещения....220 Сеть эл.привода...380 |

| Мощность источника электрического тока, кВт | <10 |

| Тип исполнения электрооборудования | Закрытое |

| Класс электрооборудования по способу защиты человека от поражения электрическим током | 01 |

| Средства коллективной защиты от поражения электрическим током | Изоляция, заземление |

| Способ отключения электрооборудования от сети | Рубильник, автомат автоматический, кнопка (стоп) |

| Сопротивление изоляции токоведущих частей, МОм | Не менее 0,5 |

| Тип заземления | Контурный |

| Удельное сопротивление грунта, Ом·м | 100 |

| Нормируемое значение сопротивления защитного заземления, Ом | 4 |

| Сопротивление защитного заземления, Ом | 1,27 |

| Индивидуальные средства защиты | Диэлектрический коврик |

Сопротивление одиночного заземлителя:

| (8.1) |

Глубина заложения трубы:

| (8.2) |

Число труб в системе заземления:

| (8.3) |

Сопротивление соединительной полосы:

| (8.4) |

Длина соединительной полосы:

| (8.5) |

Расстояние между заземлителями:

| (8.6) |

Общее сопротивление системы заземления:

| (8.7) |

Таблица 8.4 – Метеорологические условия на участке. Вентиляция. Отопление

| Исходные параметры | Характеристика реализуемого параметра | |

| Наименование производственного помещения и его объем, м3 | Цех, 1200 | |

| Характеристика тяжести работы | IIА | |

| Период года | Холодный | |

| Параметры микроклимата | Температура воздуха рабочей зоны, оС Относительная влажность воздуха, % Скорость движения воздуха, м/с | 19-21 60-40 0,2 |

| Вентиляция | Системы вентиляции в помещении и на рабочем месте Кратность обмена воздуха, ч-1 Баланс воздуха | Вытяжная вентиляция, естественная вентиляция 4 – |

| Отопление | Система отопления в помещении Теплоноситель и его параметры | Местная, воздушная Воздух, 30оС |

Таблица 8.5 - Характеристика опасностей при работе изделия (оборудования) на холостом ходу и при обработке деталей

| Исходные параметры | Характеристика реализуемого параметра |

| Опасные зоны машин | Литьевая пресс-форма |

| Средства защиты, исключающие попадание человека в опасную зону | Защитный щит |

| Способ крепления детали в изделии при ее обработке | |

| Масса обрабатываемой детали, кг | - |

| Средства механизации при установке, креплении и снятии обрабатываемой детали | - |

| Средства защиты человека от стружки (пыли) при обработке детали | - |

| Способ уборки стружки | - |

| Средства механизации, используемые при монтаже, ремонте и демонтаже изделия | Винты, гайки, болты |

Таблица 8.6 – Искусственное освещение на участке

| Исходные параметры | Характеристика реализуемого параметра |

| Наименование помещения и рабочего места | Цех, оператор |

| Площадь помещения, м2 | 333,2 м2 |

| Разряд зрительной работы | VI |

| Освещенность при рабочем освещении, лк | 200 |

| Источник света | Люминесцентная лампа ЛБ |

| Исполнение светильника | Открытый |

| Мощность лампы светильника, Вт | 20 |

| Количество светильников, шт | 59 |

Число светильников, обеспечивающее требуемую освещенность в помещении:

/4=59 /4=59

| (8.8) |

Площадь цеха – 30х11,1м2, высота – 3,6м. Напряжение осветительной сети – 220В. Требуемая освещенность – 200 лк. Коэффициенты отражения светового потока – ξп= 70%, ξс= 50%, hр = 0,8 м, hс= 0,5 м. Отношение расстояния между светильниками к расчётной высоте подвеса L: h = 1,5.

Расчетная высота подвеса:

| (8.9) |

Оптимальное расстояние между светильниками при многорядном расположении:

| (8.10) |

Светильники размещают в три ряда вдоль помещения.

Индекс помещения:

| (8.11) |

При i = 3,5 коэффициент использования светового потока η = 43%.

Таблица 8.7 – Пожарная безопасность. Молниезащита

| Исходные параметры | Характеристика реализуемого параметра |

| Класс помещения по взрывоопасности (пожароопасности) | В |

| Категория производства по пожароопасности | П-IIА |

| Характеристика материалов стен по сгораемости | Несгораемые |

| Характеристика материалов перекрытий по сгораемости | Несгораемые |

| Степень огнестойкости стен здания и их огнестойкость, ч | I(2,5) |

| Расстояние от рабочего места до эвакуационного выхода, м | 10 |

| Средства пожаротушения | Огнетушитель |

| Категория молниезащиты здания (сооружения) | III |

| Тип молниеприемника | Стержневой |

| Сопротивление заземляющего устройства при молниезащите, Ом | <10 |

Таблица 8.8 – Компенсация профессиональных вредностей. Индивидуальная защита. Личная гигиена

| Исходные параметры | Характеристика реализуемого параметра |

| Профессия (должность) | Оператор установки |

| Условия труда | Нормальные |

| Продолжительность рабочей недели, ч | 40 |

| Пенсионный возраст, лет | Ж – 55, М – 65 |

| Обеспечение лечебно-профилактическим питанием или спецжирами | - |

| Спецодежда | Комбинезон х/б |

| Спецобувь | - |

| Индивидуальные средства защиты органов зрения | - |

| Индивидуальные средства защиты головы | - |

| Средства обеззараживания кожи | Мыло |

| Метод обеззараживания кожи | Мытье рук |

Таблица 8.9 – Характеристика опасностей при работе изделия (оборудования) на холостом ходу и при обработке деталей

| Исходные параметры | Характеристика реализуемого параметра |

| Опасные зоны машин | Литьевая пресс-форма |

| Средства защиты, исключающие попадание человека в опасную зону | Защитный щит |

| Масса обрабатываемой детали, кг | 105 |

| Средства механизации при ее установке, креплении и снятии обрабатываемой детали | Чалки |

Таким образом, изучив работу цеха с точки зрения охраны труда можно сделать вывод, что производство такого рода является пригодным для эксплуатации. Оно не оказывает вредного воздействия на организм человека. Соблюдена личная гигиена рабочих и средства индивидуальной защиты. Проводятся противопожарные мероприятия и мероприятия по безопасному обслуживанию машин. Искусственное и естественное освещение на участках находится в норме.

Выводы:

При эксплуатации горячеканальной пресс-формы должно быть обеспечено содержание её в технически исправном состоянии и эксплуатация должна производиться в соответствии со всеми правилами по охране труда.

В этих целях приказом руководителя организации из числа специалистов, имеющих соответствующую квалификацию, назначаются:

– ответственное лицо за безопасную эксплуатацию установки;

– ответственное лицо за содержание установки в исправном состоянии.

Перед началом работы термопластавтомата лицо, ответственное за безопасную эксплуатацию установки, определяет и обозначает рабочую зону установки, место её расположения, а также обеспечивает надлежащее освещение рабочей зоны.

При работе термопластавтомата оператор должен быть предельно внимателен и соблюдать все правила по технике безопасности.

Промышленная экология

В результате антропогенного воздействия ухудшилось состояние окружающей среды - загрязнение атмосферного воздуха, водоёмов и почв, уничтожение некоторых видов растительного и животного мира и здоровья человека. И это далеко не полный перечень негативных последствий хозяйственной деятельности человека.

Дальнейшее ухудшение состояния окружающей среды может привести к отрицательным последствиям для человечества. Поэтому охрана природы и рациональное использование природных ресурсов является одной их важнейших экономических и социальных задач современного общества. Основное направление её решения - создание экологически безопасных, малоотходных и безотходных производств, органически вписывающихся в природные системы и отличающихся высокой степенью инженерно-экологического совершенства.

В настоящее время все проекты на строительство и реконструкцию предприятий подвергаются экологической экспертизе и не утверждаются без решения всех вопросов охраны окружающей среды в соответствии с современным уровнем развития науки и техники.

В любом технологическом процессе образуются отходы: пыль, газы, топливные, сырьевые и т.д. Решить проблему использования отходов можно путём распространения принципиально новых безотходных производственных процессов, которые не только не будут нарушать экологическое равновесие в природе, но и будут способствовать лучшему использованию сырья. Применение отходов для изготовления полезной продукции уменьшит загрязнение окружающей среды, что в настоящее время очень важно [10].

В настоящее время в связи с ухудшением состояния окружающей среды, опасной техногенной обстановки, постоянных выбросов вредных и токсичных веществ промышленными предприятиями в окружающую среду, прогрессирующий рост отходов, в том числе и опасных, поставило перед всем человечеством проблему. Это проблема внедрения новых, более экологически безопасных и безотходных технологий, а также потребовало ужесточения контроля над деятельностью уже существующих технологий и их замену в случае несоответствия принятым нормам по вопросам окружающей среды.

В соответствии с нормативными документами по вопросам окружающей среды ведется разработка установки для формования блистерной упаковки. Внедрение этой установки приведет к более улучшенным эксплуатационным свойствам существующего оборудования, улучшения качества выполняемых работ и большей производительности.

При разработке горячеканальной пресс-формы учитывались такие требования как: надежность и долговечность конструкции при эксплуатации; снижение материалоемкости изделий; более полное использование сырья; замена дефицитного сырья на менее дефицитного (с точки зрения доступности природных ресурсов, из которых выполнено оборудование установки; замена токсичного сырья на менее токсичное; снижение энергоемкости производства; повышение производительности труда и оборудования; уменьшение количества отходов и выделяющихся вредных факторов воздействия шума и вибрации.

Все материалы, используемые при изготовлении деталей и узлов горячеканальной пресс-формы, имеют сертификат качества и не содержат вредных и ядовитых компонентов.

Изготовление деталей и узлов установки производится традиционными способами обработки: точение, сварка, резка, сверление, а также и нетрадиционными: электроэрозионное прошивание, вырезание, маркирование. Цеха, где изготавливаются детали и сборочные узлы, оборудованы новым экологически безопасным оборудованием, системой вентиляцией, аспирации, специальными сварочными постами, которые улавливают сварочные аэрозоли.

Отходы, образующиеся в процессе изготовления изделий по возможности подвергаются переработке. Отходы, которые не подвергаются переработке (стружка, пыль, аэрозоли) подвергаются утилизации.

В качестве мероприятий по достижению нормированных параметров производственной вибрации и производственного шума производится смазка движущихся частей и контроль за балансировкой.

В процессе эксплуатации установки не происходит выброс в атмосферу вредных и ядовитых веществ.

По истечению срока службы все детали и узлы подвергаются ремонту, а изношенные детали идут на переработку.

Вывод: В результате проведения экологической экспертизы было дано заключение, что благодаря проведенным мероприятиям и контролю на изготовление конструкции, данное изделие является экологически безопасным.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………………………..…......5

1 АНАЛИЗ ГОРЯЧЕКАНАЛЬНЫХ ЛИТЬЕВЫХ СИСТЕМ……………………..7

1.1 Применение пластических масс в промышленности …………….….…7

1.2 Применение горячеканальных литьевых систем ………………………8

1.3 Преимущества литья под давлением изделий из термопластов с

применением горячеканальных форм …………….…..…..…..………...…14

1.4 Конструкции горячеканальных форм………………………………......16

1.5 Преимущества и недостатки горячеканальной оснастки……………..20

1.6 Стандартные компоненты литьевых пресс-форм……………………..21

1.7 Получение изделий литьем под давлением с применением горяче-

канальных форм…..……………………………………………………….22

2 РАЗРАБОТКА МОДЕЛИ РЕЗЬБОВОЙ ПРОБКИ. ВЫБОР МАТЕРИАЛА И

ЕГО ОСНОВНЫЕ ХАРАКТЕРИСТИКИ………..………………………………..25

2.1 Разработка модели резьбовой пробки………………………………….25

2.2 Выбор материала. Основные характеристики…………………………26

3 СОЗДАНИЕ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ ЛИТЬЕВОЙ

ФОРМЫ……………………………………………………………………....31

4 КОМПОНОВКА ЛИТЬЕВОЙ ФОРМЫ ………………………………………..37

4.1 Расположение гнезд в форме……………………………………………37

4.2 Выбор элементов горячеканальной системы…………………………..38

4.2.1 Выбор прямоточного инжектора……………………………………39

4.2.2 Выбор коллектора……………………………………………………..39

4.2.3 Выбор литниковой втулки…………………………………………….41

4.2.4 Выбор нагревателя для литниковой втулки………………………….42

4.3 Расчет привода вращения резьбовых вставок………………………... 44

4.4 Выбор габаритных размеров и определение присоединитель-

ных размеров…………..……………………………………………………..44

4.5 Выбор способа удаления литых деталей и отделения литников…...48

4.6 Подбор термопластавтомата……………………………………………50

4.7 Способ термостабилизации процесса литья…………………………...55

4.8 Выбор материалов деталей литьевой формы………………………….56

5 РЕЖИМ РАБОТЫ ЛИТЬЕВОЙ ФОРМЫ………………………………………57

6 СПОСОБЫ ПЕРЕРАБОТКИ ОТХОДОВ ПРИ ЛИТЬЕ …..…………………...61

6.1 Деструкция материала отходов…………………………………………61

6.2 Организация сбора отходов……………………………………………..61

6.3 Способы использования отходов……………………………………….62

6.4 Технико-экономические аспекты использования отходов……………63

7 ЭКОНОМИЧЕСКАЯ ЧАСТЬ……………………………………………………64

8 ОХРАНА ТРУДА И ПРОМЫШЛЕННАЯ ЭКОЛОГИЯ………………….

8.1 Охрана труда………………………………………………………………

8.2 Промышленная экология………………………………………………….

СПИСОК ИСПОЛЬЗОВАНЫХ ИСТОЧНИКОВ………………..…….…..

ПРИЛОЖЕНИЯ

ВВЕДЕНИЕ

Пластмассовая тара, упаковка стала неотъемлемой частью нашей жизни. Сейчас трудно представить, что ещё 15-20 лет назад нам в магазинах предлагали купить товар в стеклянной таре. В повседневной жизни мы не задумываемся над тем, какие задачи выполняет тара. А между тем она играет главную роль в связи между производителями продукции и потребителями.

Упаковывание является заключительной стадией в выпуске продукции, при этом должны быть решены задачи организации всех производственных процессов: выбор сырья и материалов для изготовления продукта и упаковки (тары), технологии их производства, оборудования, технологии упаковывания, а также вопросы транспортирования и складирования готовой продукции. При этом как производители продукции, так и её потребители должны заботиться о сохранении окружающей среды.

Понятие «упаковка» объединяет такие сферы экономики, как производство сырья и упаковочных материалов, производство и потребление упаковочных изделий и транспортной тары, машин и оборудования, дизайн формы и графики и т.д. Нередко упаковка и тара неразрывно связаны с производством продуктов питания и других товаров народного потребления, с транспортом, складским хозяйством, системой распределения, торговлей, потреблением, с национальными и культурными особенностями страны. Они определяет уровень товарного рынка, влияют на качество и сохранность продукта.

При разработке тары и упаковки учитывают совокупность условий и требований, предъявляемых к ним во всех сферах обращения – от изготовления до утилизации.

Особенности обращения и функции, выполняемые тарой и упаковкой, обуславливают комплекс потребительских, экономических, технологических, эксплуатационных и утилизационных требований. Эти требования взаимосвязаны и зависят от изменений в структуре и свойствах товаров; условий транспортирования, хранения, реализации и использования продукции; системы упаковывания, характеристики тароупаковочных материалов, оборудования, организации производства.

Функции упаковки и тары:

- защитная;

- информативная;

- функция рационализации;

- рекламная.

В проекте рассматривается применение горячеканального литья под давлением как наиболее эффективного способа поучения полимерных изделий по сравнению с литьем в холодноканальных формах на примере получения резьбовой пробки для тары относительно большого объема (от 3–5 л).

В проекте приводится последовательность построения горячеканальной литьевой пресс-формы в программе «KOMPAS 3D V9»:

– построение модели резьбовой пробки;

– построение формообразующих элементов методом вычитания,

– выбор унифицированных элементов горячеканальной системы известных производителей, зарекомендовавших себя на рынке оснастки, и проектирование литьевой пресс-формы.

Приводится подбор материала для изготовления резьбовой пробки, выполняются расчеты привода вращения резьбовых вставок, усилия смыкания, объема и давления впрыска, а также температурные расчеты, затем выбирается термопластавтомат.

Рассматриваются технико-экономические преимущества использования литьевых форм с ГКС, которые позволяют уменьшить расход полимеров на получение изделий и сократить затраты на переработку отходов.

АНАЛИЗ ГОРЯЧЕКАНАЛЬНЫХ ЛИТЬЕВЫХ СИСТЕМ

Дата: 2019-02-02, просмотров: 472.