Построенная ранее твердотельная CAD-модель резьбовой пробки позволяет упростить и автоматизировать разработку формообразующих деталей литьевой формы, т.е. тех ее частей, которые непосредственно воспроизводят полость, в которой полимер находится при остывании. К формообразующим деталям литьевой формы относятся матрицы, пуансоны, знаки и выталкиватели.

Порядок построения заключается в получении негативного отпечатка модели-отливки в заготовке матрицы и пуансона с одновременным масштабированием на величину предполагаемой усадки. Построение включает следующие этапы.

1 С учетом возможности извлечения отливки выбирается поверхность разъема формы. Тем самым определяются части отливки, которые будут расположены в подвижной и неподвижной полуформах.

2 Вычитанием объемов получается две цельные заготовки: заготовку матрицы и заготовку пуансона, при этом задают положительный коэффициент масштабирования, численно равный прогнозируемой величине усадки полимерного материала при его остывании. Таким образом, размеры отпечатка в заготовках матрицы и пуансона оказываются больше размеров отливки на величину линейной усадки.

3 Исходя из возможностей и выбранного способа изготовления, полученные детали разбиваем на части (например, в виде вставок, знаков и т.п.) или оставляем цельными.

4 Выполняют окончательную доработку формообразующих деталей: достраивают бурты и посадочные поверхности, отверстия под крепеж, знаки и выталкиватели; вырезают литниковые и вентиляционные каналы и т.п.

По полученным CAD-моделям формообразующих деталей далее разрабатывается технология их обработки на фрезерных, токарных или эрозионных станках с ЧПУ [2].

Рассмотрим этапы проектирования формообразующих элементов для дальнейшего получения резьбовой пробки. Изделие «Пробка» (рис. 2.1), линейную усадку принимаем равной 1,2% [ ]. Матрица оформляет всю наружную часть изделия, а пуансон всю внутреннюю, при этом линия разъема является плоской и проходит по верхнему краю изделия.

Пересохранив модель отливки под названием «Модель для матрицы», получаем сплошную заготовку с профилем, соответствующим наружной поверхности детали. Это делается отменой операций; в ряде случаев для сохранения целостности необходимо копирование (перенесение) эскизов из одной плоскости в другую.

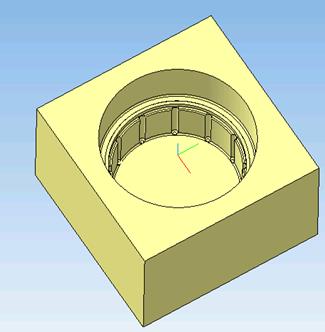

В данном случае «Модель для матрицы» имеет следующий вид:

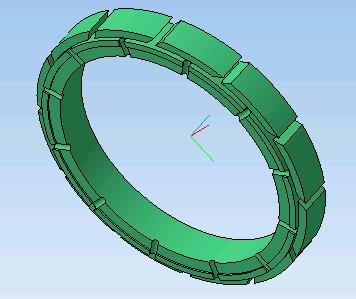

Рисунок 3.1 – Модель матрицы

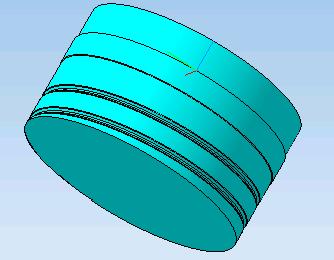

Аналогично сохраняем модель отливки под именем «Модель для пуансона» и получаем сплошную деталь (рис.3.2), воспроизводящую только внутренний контур отливки.

Рисунок 3.2 – Модель сплошного пуансона

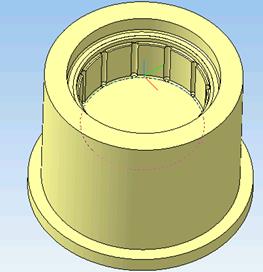

Создаем новую сборку и добавляем в нее «Модель для матрицы». Создаем новую деталь "Матрица" по размерам ее модели (при этом "Модель" должна находиться внутри "Матрицы"). Далее вычитанием компонентов с требуемым коэффициентом масштабирования (в данном случае 1,2%) получаем матрицу (рис.9) и дорабатываем ее (каналы не показаны).

Рисунок 3.3 - Матрица

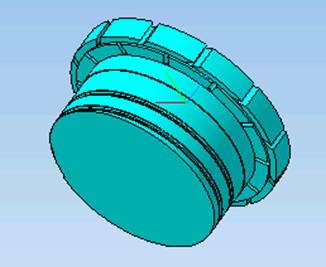

Второй формообразующий (рис.3.2) элемент разделим на две формообразующие части – модель пуансона (рис.3.4) и модель формообразующей вставки (рис.3.5).

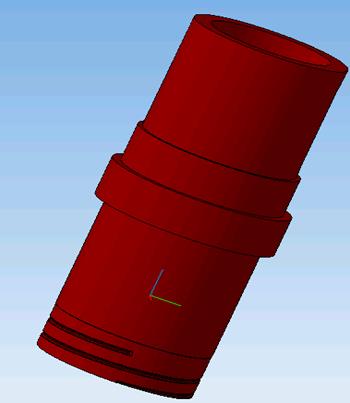

Рисунок 3.4 – Модель пуансона

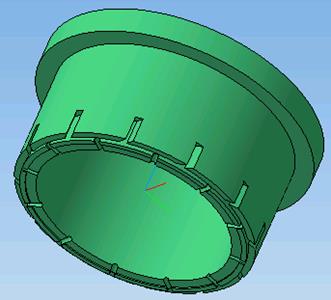

Рисунок 3.5 – Модель формообразующей вставки

Аналогично (при этом создается новая сборка) строится пуансон и формообразующая вставка. Также осуществляется вычитанием компонентов с требуемым коэффициентом масштабирования ( 1,2%) получаем и дорабатываем пунсон (рис.3.6) и формообразующую вставку (рис.3.7).

Рисунок 3.6 – Пуансон

Рисунок 3.7 – Формообразующая вставка

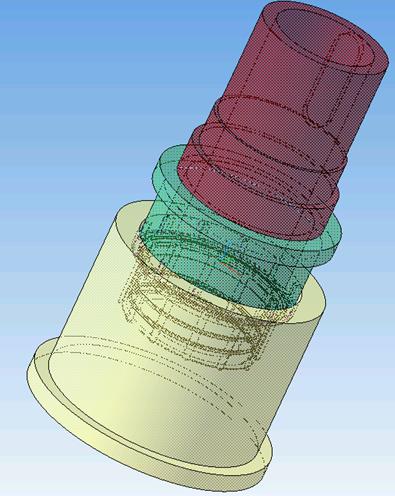

Собрав все элементы, при помощи соответствующих сопряжений получаем формообразующий узел «Матрица – Пуансон – Формообразующая вставка» заданных размеров (рис. 3.8), который позволяет получать деталь «Пробка».

Рисунок 3.8 – Формообразующий узел

КОМПОНОВКА ЛИТЬЕВОЙ ФОРМЫ

Расположение гнезд в форме

Первым шагом в конструировании формы является определение количества полостей (гнёзд). Принимаются во внимание как технические (в виде имеющегося литьевого оборудования, требуемого качества и стоимости), так и экономические (в виде сроков поставки) критерии. По типу размещения гнезд различают:

- размещение рядами (достоинство: больше пространства для размещения полостей, чем при размещении по окружности; недостаток: неравная длина потока к отдельным полостям);

- размещение по окружности (достоинства: равная длина потока ко всем полостям, простота извлечения деталей, особенно требующих вывинчивания; недостаток: возможность размещения ограниченного количества полостей);

- симметричное размещение (достоинства: равная длина потока ко всем полостям без корректировки литников; недостаток: большой объем литников, быстрое остывание расплава) [5].

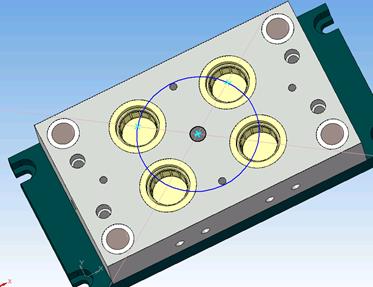

Выбираем 4-х гнездную литьевую форму с размещением полостей по окружности (рис. 4.1), так как этот вариант наиболее подходит для нашего варианта извлечения детали «Пробка».

Рисунок 4.1 – Размещение формообразующих полостей

Далее, после определения оптимального количества формующих полостей находится наиболее подходящая литьевая машина для установки формы. Только принятие в расчет технических характеристик машины и формы, соответствующих проектируемой детали, делает возможным реалистичное определение количества формующих полостей.

Расчет начинается со сбора основных данных о детали, которую производят литьем под давлением, в число которых в первую очередь входят:

● форма и размеры деталей;

● полимерный материал;

● спрос на деталь;

● объем партии;

● срок отгрузки готовой продукции.

Производитель пластмассовых деталей и изготовитель формы должны располагать для стоимостных расчетов как минимум следующими данными:

● количество гнезд;

● тип литьевой формы;

● габариты формы;

● количество и тип литьевых машин;

● стоимость формы;

● стоимость детали.

Перечисленные параметры могут быть установлены только в совокупности, потому что они влияют друг на друга [5].

Выбор элементов ГКС

Развитие производств по переработке пластмасс сопровождается ростом объемов инструментального производства, а также массовым ввозом пресс-форм, многие из которых изготовлены с применением стандартизованных элементов (HASCO, DME и др.). Качество и надежность этих элементов подтверждены опытом их эксплуатации, а также опытом изготовления и ремонта пресс-форм на предприятиях РБ. За короткое время российские предприятия смогли не только освоить применение стандартизованных элементов, но и стать пионерами в применении новейших разработок компании HASCO. Их опыт перенимается многими фирмами, в том числе, и за рубежом.

Для выбора элементов ГКС воспользуемся электронным каталогом «Z – Katalog 2001 – 2003» стандартов компании Hasco [ ].

Дата: 2019-02-02, просмотров: 417.