ПРОЕКТИРОВАНИЕ АГРЕГАТОВ ТРАНСПОРТНОГО

НАЗЕМНОГО ОБОРУДОВАНИЯ

Требования к транспортному оборудованию

Агрегаты транспортного оборудования должны отвечать общим требованиям, предъявляемым к любым АНО РК, а также специфическим требованиям, вытекающим из особенностей выполняемых ими функций, конструкции и эксплуатации.

По своему назначению и конструкции ТС должны обеспечивать выполнение ряда специальных требований.

1. Обеспечение сохранности транспортируемых ракет, что достигается:

надежным и удобным креплением ракет от всех видов перемещений;

высокой плавностью хода ТС. Уровни механических ударов и вибрационных нагрузок при этом не должны превышать величин, установленных ГОСТ В.20.39. 304-76;

защитой ракетой от всех видов внешних воздействий;

поддержанием заданного температурного режима эксплуатации ракет и БЧ.

2. Транспортирование ракет с заданной скоростью на необходимое расстояние.

3.Удобное, быстрое и безопасное выполнение погрузочно-разгрузочных работ, их механизацию и автоматизацию.

4. Высокие тягово-динамические качества и показатели проходимости (табл. 28), устойчивости и маневренности. Количественные значения данных показателей ТС, установленные из опыта разработки, эксплуатации и перспектив их развития. Таблица 28

Основные требования по подвижности ТС

|

Характеристики ТС |

Размерность | Требуемое значение | |

| Колесный агрегат | Гусеничный агрегат | ||

| Опорно-тяговые | |||

| Удельная мощность N уд | кВт/КН (л.с./т) | 130(18) | 150(20) |

| Удельное давление на грунт q уд | кгс/см2 | 0,8-5,8 | 0,4-0,8 |

| Коэффициент сцепления ведущих колес с дорогой j | |||

| лед | 0,05 | 0,1 | |

| асфальт | 0,5 | 0,7 | |

| Геометрические | |||

| Дорожный просвет | 0,5 | 0,55 | |

| Радиусы проходимости: | |||

| продольный r 1 | м | 12-40 | |

| поперечный r 2 | м | 6-12 | |

| Углы проходимости: | |||

| передний g1 | град | 50 | 35 |

| задний g2 | град | 50 | 35 |

| Глубина брода h бр | м | 1,3 | 1,5 |

| Ширина преодолеваемого рва вр | м | 2,5 | 2,0 |

| Угол бокового крена b 0 | град | 23 | 28 |

| Параметры маневренности | |||

| Минимальный радиус поворота Rmin | м | 13 | 4 |

| Ширина поворотного коридора В n | м | 10 | |

| Запас хода по топливу L Т | км | 1000 | 700 |

| Скоростные качества | |||

| Максимальная скорость движения u max | км/ч | 90 | 60 |

5. Унификация ТС, позволяющая транспортировать изделия различных типов.

6. Возможность модернизации в войсках и на арсеналах.

7. Грузоподъемность ТС должна не менее чем на 10% превышать вес транспортируемых изделий.

8. Эксплуатационные требования:

обеспечить возможность и удобство проведения осмотров и проверок транспортируемых изделий;

иметь малые значения демаскирующих факторов;

быть относительно неуязвимым от огня противника и обеспечивать защиту экипажа и изделий;

иметь надежные радиосредства, обеспечивающие поддержание связи на требуемое расстояние на любой местности;

быть сравнительно легко транспортируемыми воздушным, водным, железнодорожным, автомобильным транспортам;

обеспечить выполнение погрузочно-разгрузочных работ на местности с уклоном до 4 градусов без инженерной подготовки;

короткие сроки развертывания и свертывания.

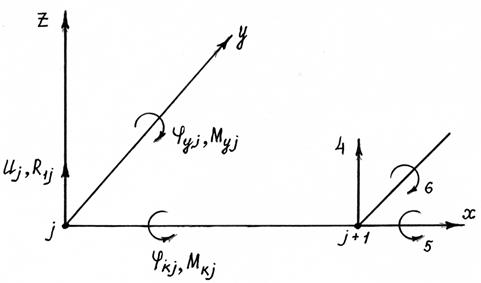

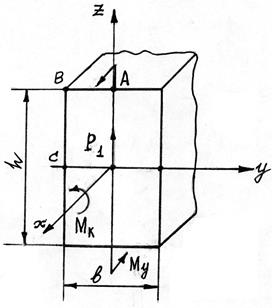

Рис. 124. К выводу уравнения движения АНО

Примем, что все элементы АНО перемещаются в направлении оси x с одинаковой скоростью, вертикальные перемещения отсутствуют, соответствующие элементы двигателя, трансмиссии и колеса совершают вращательное движение. С учетом всех действующих сил уравнение движения или уравнение тягового баланса АНО будет иметь вид

, (110)

, (110)

. (111)

. (111)

Соотношение (111) оценивает возможность движения без пробуксовки. Рассмотрим составляющие уравнения движения.

В точках соприкосновения движителя с поверхностью качения возникает окружное усилие Pк (рис. 124), направленное в сторону, противоположную движению. Эта сила вызывает равную ей касательную реакцию поверхности качения Pд, которая и называется силой тяги по двигателю и определяется по выражению:

(112)

(112)

где Мк - вращающий момент, подведенный к колесу;

rк - радиус качения колеса.

Вращающий момент Мк, подводимый к ведущим колесам с учетом потерь на трение в элементах силовой передачи, можно определить из выражения

, (113)

, (113)

где Mд – вращающий момент, развиваемый двигателем;

ic – передаточное число силовой передачи;

hc – КПД силовой передачи.

Момент Mд определяется по формуле

(114)

(114)

где Ne – эффективная мощность, л.с. (кВт);

n – число оборотов вала, об/мин;

wс – угловая скорость вала, рад/с.

Передаточное число силовой передачи определяется по выражению

(115)

(115)

где  – передаточные числа коробки передач, раздаточной коробки, главной и бортовой передачи соответственно.

– передаточные числа коробки передач, раздаточной коробки, главной и бортовой передачи соответственно.

Радиус качения колеса r к определяется с учетом деформации шин и равен

, (116)

, (116)

где rн – радиус недеформированной шины;

l - (0,93 - 0,95) – коэффициент деформации шины (может быть найден экспериментально).

Сила Рд с учетом (115-116) равна

В расчетах часто требуется выразить Pд через скорость движения транспортного средства u. Мощность, подводимая к ведущим колесам Nк, находится из выражения

С учетом потерь мощности при передаче ее от двигателя к колесам Nк= Ne × h e , тогда

,

,

(117)

(117)

Графическая зависимость Pд= f ( u ) называется тяговой характеристикой АНО.

Сила тяги по двигателю может быть использована для движения АНО полностью при условии, что между движителем и поверхностью качения имеется достаточное сцепление, исключающее пробуксовку движителя. Сцепные качества движителя с поверхностью качения оцениваются силой тяги по сцеплению Pсц.

Сама по себе сила Pсц не является движущей силой, она лишь обеспечивает создание движущей силы, реализацию силы Pд .

, (118)

, (118)

где j - коэффициент сцепления;

Gсц – вес, приходящийся на ведущие колеса АНО;

a - угол наклона дороги.

Величина коэффициента j зависит от многих факторов, главными из которых являются материал, конструкция и состояние шин; материал и состояние дорожного покрытия; скорость движения и т.д. Коэффициент j определяется экспериментально. Значения коэффициента j для определенных типов поверхностей качения приведены в таблице 29.

Таблица 29

Средние значения коэффициентов сцепления и

сопротивления качению для колесных АНО

| Типы покрытия дороги | Коэффициент сцепления | Коэффициент сопротивления качению | |

| сухая поверхность | мокрая поверхность | ||

| Бетон | 0,7-0,8 | 0,7-0,8 | 0,015-0,02 |

| Асфальт | 0,5-0,7 | 0,35-0,45 | 0,015-0,02 |

| Гравийно-щебеночная дорога | 0,5-0,7 | 0,3-0,5 | 0,02-0,03 |

| Грунтовая укатанная дорога | 0,5-0,6 | 0,05-0,4 | 0,025-0,035 |

| Песок | 0,5-0,6 | 0,4-0,5 | 0,05-0,3 |

| Снежная укатанная дорога | 0,2-0,4 | - | 0,03-0,5 |

| Лед | 0,05-0,1 | 0,015-0,03 | |

Как следует из выражения (118), увеличить силу Pсц можно за счет увеличения Gсц и коэффициента j. Для увеличения j на ведущие колеса надевают цепи, шпоры, браслеты и т.п. (увеличивается j в 1,3-1,5 раза).

При движении по дороге с твердым покрытием сопротивление качению вызывается, в основном, деформацией шин, поэтому на таких дорогах следует применять шины высокого давления.

При движении по податливому грунту сопротивление качению определяется, главным образом, деформацией грунта. Поэтому на слабых грунтах должны применяться шины низкого и сверхнизкого давления с возможно большей площадью контакта с поверхностью качения.

Сила Pf определяется по формуле

, (119)

, (119)

где f -коэффициент сопротивления качению;

G - вес транспортного средства.

Коэффициент f определяют опытным путем. Некоторые значения коэффициента f для различных типов дорог приведены в таблице 29.

С и л а с о п р о т и в л е н и я п о д ъ е м у P a возникает при движении на подъемах и уклонах, приложена к центру тяжести. Величина этой силы равна

. (120)

. (120)

Сумму сил сопротивления качению и подъему называют силой сопротивления дороги  .

.

, (121)

, (121)

где y = f cosa + sina - коэффициент сопротивления дороги.

Сила  может быть оценена по экспериментальной зависимости

может быть оценена по экспериментальной зависимости

, (122)

, (122)

где u – скорость движения ТС;

А – площадь АНО в направлении движения;

К – приведенный коэффициент сопротивления воздуха,

(К= 0,055-0,07).

Сила инерции Pин возникает вследствие инертности массы, т.е. свойства ее сохранять состояние покоя или равномерного прямолинейного движения. Инертность препятствует разгону АНО и для ее преодоления необходимы дополнительные затраты энергии. Сила Pин затрачивается на ускорение поступательно движущихся масс агрегата и его вращающихся масс  (маховики двигателя, элементов силовой передачи, колес и др.).

(маховики двигателя, элементов силовой передачи, колес и др.).

Сила инерции поступательно движущихся масс приложена к центру масс АНО и определяется по формуле

где  - масса ТС;

- масса ТС;

j – ускорение поступательного движения.

Сила инерции вращающихся масс пропорциональна их моменту инерции J и угловому ускорению

Точное определение Pив представляет значительные трудности, поэтому силу инерции вращающихся масс учитывают введением коэффициента b, который находится по приближенной зависимости

где а – коэффициент, принимаемый для колесных машин равным (0,05-0,07).

С учетом вращающихся масс сила Pин определяется выражением

(123)

(123)

На основе уравнения движения проводится проверочный тягово-динамический расчет АНО.

9.2.2. Проверочный тягово-динамический расчет

агрегата наземного оборудования

Проверочный тягово-динамический расчет проводится с целью определения возможности использования базового шасси в качестве средства подвижности АНО с определенным весом специальной части. Для этого решается уравнение движения и находятся параметры движения АНО: максимальные скорости и ускорения в различных дорожных условиях, углы преодолеваемых подъемов. Далее проверяется соответствие данных параметров требуемым значениям. Наибольшее распространение получил графо-аналитический метод решения уравнения движения при помощи динамической характеристики, предложенный Б.А.Чудаковым.

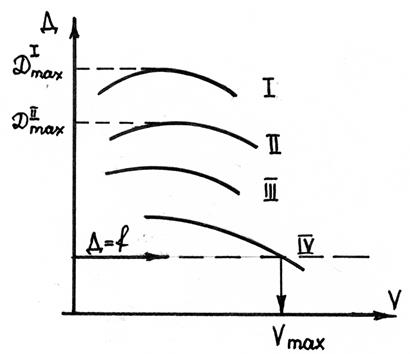

Динамическим фактором D АНО называют отношение разности силы тяги по двигателю Pд и силы сопротивления воздуха Pв к его весу,

(124)

(124)

или с учетом (121), (122) и (124)

(125)

(125)

Выражение (123) связывает динамический фактор с условиями движения.

По физическому смыслу динамический фактор представляет собой удельный силовой запас, приходящийся на единицу веса АНО, что позволяет сравнивать тяговые свойства различных по весу АНО.

Если пренебречь силой Pв, то

(126)

(126)

Отсюда следует, что динамический фактор увеличивается с увеличением момента Мк, подведенного к колесу, с уменьшением радиуса rк и веса G АНО.

Для решения уравнения движения методом динамической характеристики строят график зависимости динамического фактора ТС с учетом веса специальной части от скорости его движения на различных передачах D = f ( u ) , а используя зависимость динамического фактора от условий движения, определяют параметры движения. Этот график называется динамической характеристикой.

Методика построения графика динамической характеристики включает следующие этапы:

1. Подбор исходных данных G , L , B , H , umax, Nemax, h Nemax, Mg , iкп, iгп, idп, iрк на основе технических характеристик исследуемого базового шасси.

2. Построение графика внешней характеристики двигателя

Ne = f(n), Mg = f(n).

Наиболее показательными в характеристике являются максимальное значение мощности Nemax и соответствующая частота nN .

Для карбюраторного двигателя

.

.

Для дизелей

;

;

3. Вычисляется лобовая площадь A АНО.

4. Строят график D = f( u ) в следующей последовательности:

задаются nx (500, 900,…, nmax);

определяются  на всех передачах (для различных ic);

на всех передачах (для различных ic);

по кинематической схеме трансмиссии определяют h c=0,98n×…0,95m, где n , m - число пар цилиндрических и конических шестерен для определенных передач соответственно;

для соответствующих значений по внешней характеристике определяют Mg;

рассчитывают силу тяги  для соответствующих ux для каждой передачи;

для соответствующих ux для каждой передачи;

определяют  для соответствующих значений u x для каждой передачи;

для соответствующих значений u x для каждой передачи;

строят динамическую характеристику D = f ( u ) для каждой передачи (рис. 125).

Динамическая характеристика позволяет определить: максимальные скорости umax движения АНО, максимальные углы подъема amax , максимальные ускорения jmax при движении по дорогам (местности) с заданными коэффициентами j или f на разных передачах; передачу, на которой может двигаться АНО в конкретных дорожных условиях и т.д.

Рассмотрим использование динамической характеристики на примере определения параметров umax, amax, jmax.

Очевидно, что umax следуют определить на горизонтальном участке дороги (a = 0), когда разгон уже закончен (j =0) и движение равномерное. В этом случае выражение (126) примет следующий вид D = f , т.е. динамический фактор D используется только на преодоление сопротивления качению. Задавшись величиной f и отложив ее на оси D (рис. 125), определяем umax . Для нахождения umax при движении АНО на подъем (a > 0) считают D=y. Порядок определения umax остается таким же, как и в предыдущем случае.

Рис. 125. Определение параметров движения АНО

При малых углах подъема (a < 10°) считают, что cosa =1, тогда при j = 0 динамический фактор имеет вид

Dmax = f +sinamax,

отсюда

amax= arcsin(Dmax- f).

При a >10° уравнение D = fcosa +sina

решают методом последовательных приближений.

Значение jmax находят из выражений

, при a = 0; (127)

, при a = 0; (127)

. при a > 0 . (128)

. при a > 0 . (128)

Для определения jmax необходимо вводить в выражения (127), (128) максимальное значение Dmax на данной передаче, найденное по графику.

По динамической характеристике легко решается и задача определения передач, на которых возможно движение АНО в заданных дорожных условиях. Для этого достаточно только установить, какие из кривых динамической характеристики пересекаются прямой D = y или располагаются выше этой прямой. На всех этих передачах и возможно движение АНО.

Проведение проверочного тягово-динамического расчета и определение параметров движения представляют значительные вычислительные трудности. Это обстоятельство определяет необходимость применения ЭВМ.

По приведенным соотношениям можно составить программу расчета, позволяющую производить расчет и построение динамической характеристики АНО, расчет параметров движения на ЭВМ в диалоговом режиме.

Рис. 130. Опорная рама

Опорная рама крепится шарнирно в трех точках к раме базового шасси. Такое крепление значительно снижает передачу крутящих моментов на опорную раму при движении АНО. Конструкция опорной рамы может быть представлена стержневой КЭ-моделью в виде некоторой совокупности прямолинейных одномерных КЭ-стержней постоянного поперечного сечения. Число КЭ зависит от особенностей конструктивно-силовой схемы и характера действующих нагрузок.

Опорная рама выполнена конструктивно симметричной относительно продольной оси, при развеске ТМ достигается и симметрия нагрузок от веса элементов оборудования. В силу симметрии конструкции и внешней нагрузки проведем расчет правой половины опорной рамы.

В качестве расчетного случая примем транспортирование изделий с максимальной скоростью. В этом случае опорная рама, плоская в геометрическом отношении, будет нагружена силовыми факторами, перпендикулярными плоскости рамы, динамические нагрузки учтем с помощью коэффициента кд. Элементы рамы будут нагружены изгибающими Му и крутящими Мк моментами и вертикальной поперечной силой R, действующими в плоскости, перпендикулярной плоскости рамы.

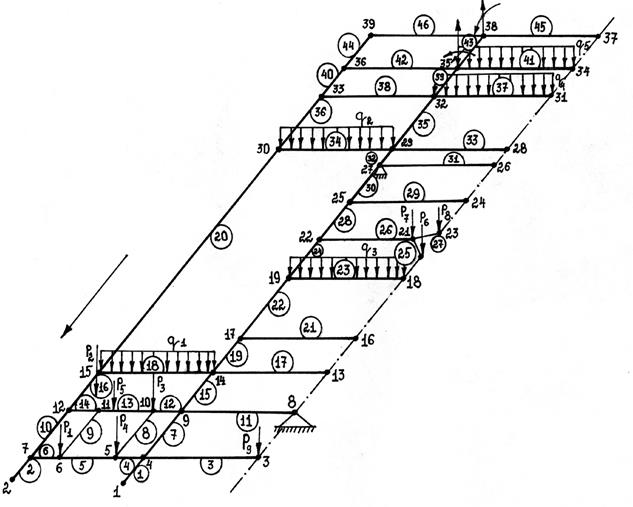

Рис.131. КЭ-модель опорной рамы

Расчетная схема правой части рамы с нумерацией узлов и КЭ с нагрузками в плоскости, перпендикулярной плоскости рамы, представлена на рис. 131.

На опорную раму действуют следующие нагрузки:

Р1, Р2, Р3, Р4 - вес агрегата питания;

Р5 - вес топливного бака агрегата питания;

Р6, Р7, Р8 - вес лотка с досылателем;

Р9 - вес крановой установки;

q1, q2 -распределенные нагрузки от веса ложементов и снарядов;

q3 - распределенная нагрузка от веса элементов электрооборудования;

q4 , q5 - распределенные нагрузки от веса элементов ЗИП.

Учитывая характер нагружения, опорную раму, представленную на рисунке 131, разбиваем на 46 стержневых КЭ, в которых будут действовать деформации изгиба, кручения и вертикальная поперечная сила в одной плоскости, перпендикулярной к плоскости рамы. Расчетная схема содержит 39 узлов, неизвестными в которых будут три перемещения: поступательное и два угловых (показаны только в узлах 35 и 38), положительные направления которых представлены на рисунке 132.

Рис.132. Положительные направления узловых перемещений и сил для стержневого КЭ при деформационных воздействиях в вертикальной плоскости

Вектор перемещений j-го узла е-го КЭ  в ЛСК при деформационных воздействиях в вертикальной плоскости (рис. 132) составим в виде

в ЛСК при деформационных воздействиях в вертикальной плоскости (рис. 132) составим в виде

, (138)

, (138)

где uj – поступательное перемещение узла j по направлению z;

j к j, j у j – повороты узла j относительно осей х и y.

Перемещениям соответствуют обобщенные реакции

. (139)

. (139)

Матрица жесткости стержневого КЭ [Ке] для плоской модели при нагрузке в вертикальной плоскости представим в виде

. (140)

. (140)

Здесь Е - модуль упругости первого рода; A - площадь поперечного сечения стержня; L - длина стержня; J у - осевой момент инерции сечения относительно оси y; G - модуль упругости второго рода; J к - полярный момент инерции сечения (при кручении).

В рассматриваемом случае вектор узловых усилий, эквивалентный внешней распределенной нагрузке, приложенной к стержневому КЭ, имеет вид

. (141)

. (141)

Здесь q , mx - равномерно распределенные нагрузки вдоль соответствующих осей.

Алгоритм расчета плоской стержневой модели включает следующие модули.

Модуль 1. Подготовка исходных данных.

Основные параметры КЭ - модели: число узлов М, число жестких опор Ма, число КЭ N; число нагруженных KЭ Np.

Массивы информации, описывающие узловые элементы:

массив координат узлов в ГСК  ;

;

массив жестких опор, содержащий порядковый номер узла j, некоторые компоненты i вектора перемещений которого равны нулю; элемент массива i j содержит нуль, если i -я компонента вектора перемещений неизвестна, и единицу, если эта компонента равна нулю;

массив узловых нагрузок, в j-й строке которого размещаются: порядковый номер нагруженного узла и действующие в нем сосредоточенные силы и изгибающие моменты.

Массивы информации об КЭ:

массив топологии, в е-й  строке которого последовательно размещаются номера узлов, с которыми связан этот КЭ и номер (признак) типа КЭ;

строке которого последовательно размещаются номера узлов, с которыми связан этот КЭ и номер (признак) типа КЭ;

массив характеристик КЭ (А, J у , J к , Е, G);

массив нагрузок, в i -й строке которого последовательно размещаются: номер е КЭ, к которому приложены внешние нагрузки, а также их значения.

Модуль 2. Формирование матрицы индексов.

Матрица индексов размером М ´ l П содержит глобальную нумерацию неизвестных КЭ - модели от 1 до (М × l П). Здесь l П - число узловых перемещений (степеней свободы) узла. Пoрядок автоматического формирования матрицы индексов изложен в учебном пособии [14].

Модуль 3. Расчет MЖ стержневого КЭ в ЛСК.

В алгоритме реализуется поэлементный подход, позволяющий производить последовательную обработку КЭ, что обеспечивает экономию памяти ЭВМ. Вычисляются коэффициенты МЖ е-го КЭ, при этом его длина L определяется по координатам Xj, Yj начального узла j и Xj +1, Yj +1 конечного узла j +1, заданным в исходных данных

(142)

(142)

Рассчитываются направляющие косинусы между осями ГСК и ЛСК для е-го КЭ

,

,  . (143)

. (143)

Модуль 4. Преобразование МЖ [Ke] и вектора распределенной нагрузки {Qe} e-го КЭ в ГСК.

Для этого формируется матрица [T0], которая в данном случае имеет вид

, (144)

, (144)

а полная матрица преобразования координат [T]

(145)

(145)

МЖ и вектор распределенной нагрузки преобразуются в ГСК  по выражениям

по выражениям

, (146)

, (146)

. (147)

. (147)

Модуль 5. Формирование глобальной МЖ и глобального вектора внешней нагрузки.

Глобальная МЖ конструкции [K] формируется путем суммирования из МЖ [  ] соединяющихся в узлах в соответствии с глобальной нумерацией неизвестных, приведенной в матрице индексов [14, 32].

] соединяющихся в узлах в соответствии с глобальной нумерацией неизвестных, приведенной в матрице индексов [14, 32].

Вектор внешних суммарных узловых сил {P}образуется расстановкой в соответствии с глобальной нумерацией неизвестных сосредоточенных нагрузок, взятых из исходных данных, и суммированием элементов векторов распределенной нагрузки  для КЭ, соединяющихся в узлах.

для КЭ, соединяющихся в узлах.

Модуль 6. Учет кинематических закреплений конструкции.

Информация для учета кинематических закреплений конструкции содержится в исходных данных (в массиве жестких опор). Если i-я компонента вектора перемещений по условиям закрепления конструкции равна нулю, то общее число неизвестных уменьшается на единицу, а в матрице [K] и в векторе {P} исключаются соответствующие строки и столбцы. Число неизвестных (уравнений) в системе уменьшается и будет составлять{Z *}.

Модуль 7. Решение системы алгебраических уравнений.

В результате решения системы уравнений находится вектор неизвестных перемещений {Z *} узлов конструкции в ГСК.

Модуль 8. Расчет внутренних силовых факторов.

В векторе {Z *} с помощью матрицы индексов выделяется вектор перемещений е -го КЭ в ГСК  , который преобразуется в ЛСК

, который преобразуется в ЛСК  по выражению (142). Рассчитываются узловые силы е-го КЭ, для чего необходимо снова формировать MЖ е-го КЭ. Данные операции проводятся в цикле по всем КЭ

по выражению (142). Рассчитываются узловые силы е-го КЭ, для чего необходимо снова формировать MЖ е-го КЭ. Данные операции проводятся в цикле по всем КЭ  . В результате расчета будут найдены узловые нагрузки

. В результате расчета будут найдены узловые нагрузки  для j -го узла

для j -го узла

.

.

По значениям внутренних силовых факторов для элементов рамы определенного типа устанавливают наиболее нагруженное (опасное) поперечное сечение. Для расчета на прочность необходимо выяснить наиболее напряженную точку в опасном сечении и вид напряженного состояния в этой точке для правильного составления условия прочности по методу допускаемых напряжений. Для прямоугольного поперечного сечения (рис. 133) в зависимости от соотношения сторон  и полученных соотношений между Mk и My наиболее напряженной может оказатьcя одна из трех точек: А, В или С. Для более напряженной точки вычисляется эквивалентное напряжение.

и полученных соотношений между Mk и My наиболее напряженной может оказатьcя одна из трех точек: А, В или С. Для более напряженной точки вычисляется эквивалентное напряжение.

Рис. 133. Напряженное состояние сечения стержня

Модуль 9. Формирование результатов расчетов.

Результаты расчетов представляются в виде таблиц значений перемещений  и нагрузок

и нагрузок  в узлах.

в узлах.

При реализации разработанного алгоритма возможно проведение с помощью ЭВМ следующих исследований:

расчет НДС плоских стержневых конструкций при различных видах нагружения и условий закрепления, используя соответствующие МЖ КЭ;

выбор рациональных значений геометрических характеристик сечений стержней конструкции;

определение оптимальных соотношений между размерами элементов стержневой конструкции.

Глава 10

ПРОЕКТИРОВАНИЕ АГРЕГАТОВ ПОДЪЁМНО-ПЕРЕГРУЗОЧНОГО НАЗЕМНОГО ОБОРУДОВАНИЯ

Рис. 134. Схема нагрузок на кран

Инерционные нагрузки, возникающие при подъеме или торможении груза, определяются по выражению

, (148)

, (148)

где  - скорость подъема (опускания) груза;

- скорость подъема (опускания) груза;

- время пуска (торможения) механизма подъема.

- время пуска (торможения) механизма подъема.

Центробежная сила, возникающая при повороте вращающейся части крановой установки, находится по выражению

(149)

(149)

где  - окружная скорость груза при вращении поворотной части.

- окружная скорость груза при вращении поворотной части.

Расчет необходимо проводить для режима работы при самых неблагоприятных условиях: максимальный вес поднимаемого груза, предельный угол наклона рабочей площадки (a=3°), максимальная ветровая нагрузка; интенсивное торможение опускаемого груза, стрела расположена под углом y к продольной оси крана.

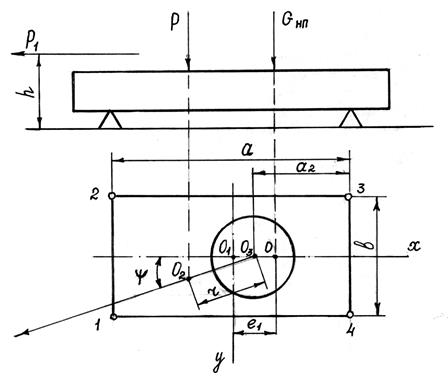

Центр масс неповоротной части (·)О находится на продольной оси x крана на расстоянии e1 (рис. 135) от центра симметрии опорного контура (·)О1.

Вертикальная составляющая P равнодействующей всех сил, действующих на поворотную часть, будет приложена к (·)О2, которая находится на расстоянии r от оси вращения крановой установки (·)О3. Ось стрелы находится под углом y к продольной оси крана.

Величина силы Р и расстояние r (рис. 134 и 135 ) находятся из следующих выражений

;

;

.

.

Рис. 135. Расчетная схема для определения нагрузок на домкраты

Горизонтальная составляющая P1 равнодействующей всех сил, проходящая на высоте h от опорной поверхности, находится следующим образом:

;

;

.

.

Перенесем действующие на крановую установку силы P и P1 в точку 03. В результате переноса получим, что в точке 03 приложены силы P , P1 и момент

.

.

Этот момент можно разложить на составляющие, действующие в продольной  и поперечной

и поперечной  плоскостях.

плоскостях.

Вертикальная сила P и моменты Mx , My создадут нагрузки на опоры.

С допустимой для инженерных расчетов точностью можно принять, что опорные нагрузки обратно пропорциональны отрезкам, на которые точки приложения равнодействующей силы и плоскость момента делят продольную и поперечную стороны a , b опорного контура.

Реакции  на опорах от веса неповоротной части будут равны (рис. 135)

на опорах от веса неповоротной части будут равны (рис. 135)

,

,

.

.

Реакции  на i-ю опору от вертикальной составляющей равнодействующей сил P , действующих на поворотную часть, находятся из следующих выражений:

на i-ю опору от вертикальной составляющей равнодействующей сил P , действующих на поворотную часть, находятся из следующих выражений:

Реакции опор  от момента

от момента

,

,

.

.

Суммарная реакция опоры равна алгебраической сумме отдельных реакций, действующих на эту опору.

Анализ полученных, выражений свидетельствует, что наиболее нагруженной опорой является опора 1, а наименее нагруженной - опора 4.

Максимальная реакция R1 на опору 1 будет при определенном угле y поворота стрелы крановой установки. Для его определения достаточно приравнять нулю первую производную от выражения для реакции R1 .

,

,

.

.

Откуда  , т.е. нагрузка на опору 1 имеет максимальное значение при

, т.е. нагрузка на опору 1 имеет максимальное значение при  .

.

Для нахождения  , подставим в выражение для R1 значение

, подставим в выражение для R1 значение  .

.

По величине нагрузки рассчитываются домкраты СВ.

Для обеспечения требуемой устойчивости крана даже на слабых грунтах площадь Aоп контакта опорного элемента СВ с грунтом должна быть равна

,

,

где qГ =0,07 МПа - допускаемое давление на слабый грунт;

Dоп - требуемый диаметр опоры домкрата.

Рассмотренные этапы проектирования СВ позволяют найти основные параметры, необходимые для детальной разработки её элементов.

Выбор крюковой подвески

Для специальных кранов обычно выбирают крюковую подвеску с однорогим крюком, типоразмеры которых приводятся в таблицах справочников (ОСТ 24.T9I.08-81).

Исходными данными для выбора типоразмера крюковой подвески являются грузоподъемность Q и режим работы.

Таблица 30

Рекомендации повыбору кратности полиспаста

| Q ,Т | до 1 | 1-6,3 | 8-16 | … |

| a п | 1-2 | 2-3 | 3-4 | … |

Выбор типа каната

Тип каната выбирается по его разрывному усилию P к.

,

,

где S - натяжение в ветвях каната;

K к - коэффициент запаса прочности каната.

.

.

К.П.Д. полиспаста  приведен в таблице 31 для различной его кратности a п .

приведен в таблице 31 для различной его кратности a п .

Таблица 31

Коэффициент полезного действия полиспаста

| aп | 2 | 3 | 4 | 5 | 6 |

| hп | 0,99 | 0,97 | 0,96 | 0,94 | 0,93 |

Коэффициент запаса прочности каната определяется по режиму работы крана (назначается по требованиям Госгортехнадзора). Для легкого режима работы K к = 5,0.

В условиях абразивного износа предпочтительнее канаты с меньшим числом проволок (6´19), чем (6´36). Рекомендуется применять шестипрядный стальной канат двойной свивки с одним органическим сердечником: ЛК-Р 6´19.

Типоразмер каната, диаметр dк выбирается по Рк из таблиц (ГОСТ 2688-80).

Выбор приводного двигателя

Для приведения в действие механизмов войсковых кранов и крановых установок широко применяется гидропривод.

Максимальная статическая мощность Nст (кВт), которую должен иметь механизм в период установившегося движения при подъеме номинального груза, равна

,

,

где  - предварительное значение К.П.Д. механизма.

- предварительное значение К.П.Д. механизма.

Теоретическое значение мощности NT (кВт) на валу гидромотора

,

,

где  - теоретический вращающий момент;

- теоретический вращающий момент;

- теоретическое значение количества рабочей жидкости, потребляемой гидромотором;

- теоретическое значение количества рабочей жидкости, потребляемой гидромотором;

- перепад давления в цилиндрах гидромотора;

- перепад давления в цилиндрах гидромотора;

n - частота вращения гидромотора.

Выбор типа гидромотора из числа серийно выпускаемых производится по мощности  [9].

[9].

Выбор редуктора

По известным угловым скоростям двигателя  и барабана

и барабана  можно определить передаточное число

можно определить передаточное число  редуктора

редуктора

.

.

Статический момент на валу двигателя  при подъеме номинального груза будет равен

при подъеме номинального груза будет равен

,

,

а на барабане

.

.

Здесь hб, hр- К.П.Д. барабана и редуктора соответственно.

Выбор типоразмера редуктора производится по каталогу по статическому моменту на барабане Мб и передаточному числу  .

.

Выбор тормоза

Для получения минимальных размеров два независимо действующих тормоза устанавливают на валу с наименьшим вращающим моментом, т.е. на валу двигателя.

Подбор тормоза производится по тормозному моменту  , необходимому для надежного удержания груза (коэффициент запаса тормозного момента

, необходимому для надежного удержания груза (коэффициент запаса тормозного момента  каждого из двух тормозов должен быть не менее 1,25).

каждого из двух тормозов должен быть не менее 1,25).

,

,  ,

,

где  - К.П.Д. механизма, подсчитанный по максимальным значениям к.п.д. отдельных звеньев кинематической цепи.

- К.П.Д. механизма, подсчитанный по максимальным значениям к.п.д. отдельных звеньев кинематической цепи.

В механизмах подъема груза широко используют автоматические нормально замкнутые тормоза с пружинным замыканием и электромагнитным или гидравлическим приводом.

Для расчета механизма подъема груза может быть составлена программа для ЭВМ в диалоговом режиме, так как в ходе расчетов приходится многократно обращаться к справочникам, а исследователю принимать технические решения по неформальным правилам.

Рис. 138. Принципиальная схема механизма изменения

Рис. 139. Кинематическая схема механизма поворота

Нагрузки от веса груза передаются от поворотной рамы через опорно-поворотное устройство 2 на опорную раму неповоротной части. Опорно-поворотное устройство 2 представляет собой специальный радиально-упорный подшипник. Внутренняя обойма 4 крепится к опорной раме крана.

Механизм поворота состоит из двигателя 5, редуктора 7, вертикального вала-шестерни 8, находящейся в зацеплении с зубчатым колесом 3 (венцом). Зубчатое колесо 3 закреплено на опорной раме.

При работе двигателя вертикальный вал-шестерня обкатывается вокруг колеса 3, приводя во вращение поворотную часть крана.

В связи с тем, что частота вращения поворотной части крана обычно не превышает 8 об/мин, передаточное отношение даже при тихоходных двигателях получается очень большим (ip >100). Поэтому в механизмах поворота часто применяют червячные передачи.

Механизм поворота осуществляет только вращательное движение различных масс, поступательное движение при этом отсутствует.

Основными исходными данными для расчета механизма поворота являются:

геометрическая схема поворотной части крана со всеми необходимыми размерами;

вес Gi и координаты центра тяжести всех основных узлов поворотной части;

кинематическая схема механизма поворота;

максимальный вылет L;

грузоподъемность Q ;

вес стрелы Gc ;

максимальная частота вращения wвр, поворотной части крана или

угол j и время tп поворота;

режим работы.

Расчет механизма поворота заключается в определении нагрузок на опоры поворотной части крана, моментов сопротивлений вращению, в выборе двигателя, редуктора, муфт, тормоза и расчете открытой планетарной передачи «вал-шестерня-венец».

Суммарный момент сопротивления Mсопр определяется совокупностью моментов

,

,

где Мтр - момент трения в опорах поворотной части;

Мв - момент сопротивления повороту от ветровой нагрузки;

М a - момент, вызванный креном крана на угол a;

Mи - момент сопротивления повороту от сил инерции.

Момент Мтр зависит от конструкции опорно-поворотного устройства. Для схемы устройства, представленного на рисунке 139,

,

,

где N 1 , N 2 - реакции опор поворотной части на подшипник;

f - коэффициент трения в подшипнике качения (для шариковых и роликовых f =0,015);

D - диаметр опорно-поворотного устройства;

Kд- коэффициент динамичности нагрузки.

Реакции N 1, N 2 можно найти, составив уравнения моментов относительно точек А и В.

,

,

Здесь обозначения те же, что и при рассмотрении механизмов изменения вылета стрелы.

По N1, N2 подбирается из справочника или проектируется опорно-поворотное устройство.

Сила инерции Рин поступательно движущегося груза, входящая в уравнения, определяется по формуле

,

,

где  - скорость подъема груза;

- скорость подъема груза;

- время пуска механизма.

- время пуска механизма.

Центробежная сила груза Pц при вращении крана равна

.

.

Момент сопротивления повороту от ветровой нагрузки относительно оси вращения крана будет равен (рис. 134б)

,

,

где  - ветровые нагрузки соответственно на груз, на стрелу и поворотную часть, действующие при вращении поворотной части крана;

- ветровые нагрузки соответственно на груз, на стрелу и поворотную часть, действующие при вращении поворотной части крана;

- плечи ветровых нагрузок.

- плечи ветровых нагрузок.

Момент M a при крене крана на угол a запишется в виде

.

.

Момент сопротивления повороту от сил инерции Ми возникает лишь при неустановившемся движении (пуск, останов) поворотной части крана.

,

,

где  - момент сил инерции груза и элементов поворотной части соответственно;

- момент сил инерции груза и элементов поворотной части соответственно;

- момент инерции вращающихся масс на валу двигателя.

- момент инерции вращающихся масс на валу двигателя.

Момент от силы инерции груза относительно оси вращения стрелы равен

.

.

Момент от силы инерции элементов поворотной части крана, относительно оси вращения стрелы, определяется как сумма моментов отдельных элементов.

,

,

где Gi - вес i-го элемента поворотной части;

Di - расстояние от центра тяжести i-го элемента до оси вращения поворотной части.

Момент  для определенного типа двигателя рассчитывается по его параметрам.

для определенного типа двигателя рассчитывается по его параметрам.

Суммарный момент сопротивления  , приведенный к валу двигателя, будет равен

, приведенный к валу двигателя, будет равен

,

,

а мощность двигателя Nд в период пуска

.

.

Здесь ip, hp - передаточное число и К.П.Д. редуктора соответственно;

nдв, hдв - частота вращения и К.П.Д. двигателя соответственно.

Статическая мощность двигателя привода механизма поворота крана (в период установившегося движения)

.

.

Унифицированный редуктор может быть выбран по справочнику.

При определении основных параметров открытой зубчатой передачи необходимо учесть следующие рекомендации:

число зубьев шестерни, зацепленной с зубчатым венцом, принимается равным 20-30;

модуль зубьев шестерни и венца следует назначать из ряда стандартных модулей 10, 12, 16, 20, 25.

Для остановки вращающейся поворотной части в механизме поворота предусматривается тормозное устройство. Тормозной момент, необходимый для остановки вращающейся части, равен

.

.

Тормоз подбирается по справочнику.

Из-за больших динамических усилий в элементах в периоды пуска и торможения механизмы поворота снабжаются предохранительными устройствами, которые ограничивают величину напряжения в элементах в период неустановившегося движения.

Так как многие элементы механизма поворота являются унифицированными, то их целесообразно выбирать из справочников по соответствующим параметрам. На основе приведенных соотношении можно составить программу расчета механизма поворота на ЭВМ в диалоговом режиме.

ЗАКЛЮЧЕНИЕ

Проектирование сложных объектов (ракетных комплексов и РСЗО) представляет собой многоэтапный процесс, который немыслим без знаний системного подхода, использования современных методов структурного и параметрического синтеза, методов принятия решений и др. Причем не формального применения их на практике, а творческого внедрения данных методов в системы автоматизированного проектирования, в основе которых лежат интеллектуальные системы принятия решений. Учитывая тот факт, что в течении жизненного цикла РК и РСЗО подвергаются модернизации, особое внимание военных специалистов должно также быть уделено учету особенностей, возникающих при разработке ТТЗ и проектировании. К ним следует отнести:

особенности формирования требований путем модернизации базового объекта (РК и РСЗО);

особенности формирования требований при наличии аналогов данного класса РК и РСЗО;

особенности синтеза облика РК и РСЗО путем последовательного преобразования прототипа;

особенности синтеза облика объекта проектирования по критерию комбинационной новизны подсистем (элементов);

и др.

Все это указывает на то, что на этапах проектирования решаются нестандартные задачи, базирующиеся на теоретических положениях, рассмотренных в учебном пособии. Дополнительную информацию, связанную с проектированием новой техники, можно получить из соответствующей технической литературы, рекомендованной к каждому разделу.

С момента своего создания РК и РСЗО постоянно развивались и совершенствовались. Краеугольным камнем этого процесса явилось повышение боевой эффективности РК на этапе боевого применения или технической эффективности (ТЭ) на этапе разработки. Скоротечность, резкое изменение обстановки, свойственные современному бою (операции), требуют от частей (подразделений) РВиА ВС РФ быстро реагировать на складывающуюся ситуацию, что невозможно без соответствующих возможностей агрегатов наземного оборудования штатного вооружения.

СПИСОК ЛИТЕРАТУРЫ

1. Авдонин А.С. Прикладные методы расчета оболочек и тонкостенных конструкций. М.: Машиностроение, 1969.- 402 с.

2. Авдонин А.С. Расчет на прочность космических аппаратов. М.: Машиностроение, 1979. -200 с.

3. Аксенов П.Э. Многоосные автомобили. - 2-е изд. - М.: Машиностроение, 1989. -280 с.

4. Александров А.В. и др. Строительная механика. Тонкостенные пространственные системы: Учебник для вузов. М.: Стройиздат, 1983.-488 с.

5. Алфутов Н.А. Расчет многослойных пластин и оболочек из композиционных материалов. М.: Машиностроение, 1984. - 264 с.

6. Альтшуль А.Д. Гидравлические сопротивления. М.: Недра, 1970. - 236 с.

7. Антоненко Э.В. Основы расчета летательных аппаратов на прочность. МО СССР, 1969.-48 с.

8. Бате К., Вильсон Е. Численные методы анализа и метод конечных элементов. М.: Стройиздат, 1982. -520 с.

9. Башта Т.М. и др. Объемные гидравлические приводы. М.: Машиностроение, 1968.-628 с.

10. Бурман З.И. и др. Программное обеспечение матричных алгоритмов и метода конечных элементов в инженерных расчетах. М.: Машиностроение, 1988. -256 с.

11. Бушенин Д.В. Несоосные винтовые механизмы. М.: Машиностроение, I985. - 112 с.

12. Вентцель E.С. Исследование операций: задачи, принципы, методология. М.: Наука, 1980. - 208 с.

13. Вентцель Е.С. Теория вероятностей. - 3-е изд. - М.: Наука, 1984. - 462 с.

14. Волков B.С., Герасимов М.В. Расчет несущих конструкций агрегатов наземного оборудования методом конечных элементов. Уч. пос. Саратов, ВАУ, 2002.-82 с.

15. Волков В.С., Герасимов М.В., Зарицкий В.Н. Теория, конструкция и проектирование агрегатов наземного оборудования ракетных комплексов. Саратов: СФ ВАУ, 2002 - 496с.

16. Волков B.C., Герасимов М.В. Конструкция и проектирование пусковых контейнеров. Уч. пос. Саратов, ВАУ, 2002.- 56 с.

17. Герасимов М.В. Динамические нагрузки на агрегаты наземного оборудования при движении. Уч. пос. Саратов, ВАУ, 1999.-54 с.

18. Герасимов М.В. Гидропривод объекта вооружения. Авт. свидет. на изобретение № 319287, 1990.

19. Дарков А.В. и др. Строительная механика. - М.: Высш. шк., 1986. - 606 с.

20. Дворянкин А. М., Половинкин А.И., Соболев А. Н. Методы синтеза технических решений. –М.: Наука, 1977. - 103 с.

21. Зенкевич О. Метод конечных элементов в технике. М.: Мир, 1975. - 541 с.

22. Иваненко В. И., Лабковский В. А. Проблема неопределенности в задачах принятия решений. - Киев: Наукова Думка, 1990. - 132 с.

23. Ильичев А. В. Эффективность проектируемой техники. - М.: Машиностроение, 1991. - 336 с*

24. Иосилевич Г.Б. и др. Прикладная механика: Для студентов втузов.М: Машиностроение, 1985. - 575 с.

25. Каневский З.М., Литвиненко В.П. Теория скрытности. Воронеж.: Изд. Воронежского университета, I991. - 231 с.

26. Карпенко А.В. Российское ракетное оружие (1943-1993): Справочник. СПб.: Пика, 1993. - 236 с.

27. Кини Р., Райфа X. Принятие решений при многих критериях: предпочтения и замещения. - М.: Радио и связь, 1981. - 560 с.

28. Кофман А. Введение в теорию нечётких множеств. М.: Наука, Гл. ред. физ.-мат. литер., 1978. -352 с.

29. Курков С.В. Метод конечных элементов в задачах динамики механизмов и приводов. – СПб.: Политехника, 1991. - 224 с.

30. Лебедев А. А., Баранов В. Н., Бобронников В. Т. и др. Основы синтеза систем летательных аппаратов. - М.: Машиностроение, 1987. - 224 с.

31. Литвинов А.С. Автомобиль: теория эксплуатационных свойств. М.: Машиностроение, 1989. - 224 с.

32. Мартыщенко Л. А., Филюстин А. Е., Голик Е. С. и др. Военно-научные исследования и разработка вооружения. - СПб.: МО РФ, 1993, часть I. - 300 с. часть 2 -252 с.

33. Моисеев Н.Н. и др. Методы оптимизации. М.: Наука, Гл. ред. физ.-мат. литер., 1978. -352 с.

34. Никитин 0.Ф., Холин К.М. Объемные гидравлические и пневматические приводы. М.: Машиностроение, 1981. - 269 с.

35. Норенков Н. П. Введение в автоматизированное проектирование технических устройств и систем. - М.: Высшая школа, 1985. - 302 с.

36. Образцов И.Ф., Савельев А.М., Хазанов Х.С. Метод конечных элементов в задачах строительной механики летательных аппаратов. М.: Высшая школа, 1985. - 392 с.

37. О д р и н В. М. Морфологический синтез систем: морфологические метода поиска. – Киев.: Институт кибернетики АН УССР, I986. - 40 с.

38. О д р и н В. М. Метод морфологического анализа технических систем. - М.: ВНИИПИ, 1989. - 312 с.

39. Орлов П.И. Основы конструирования: Справочно-методическое пособие. В 2-х кн. Изд. 3-е, испр. М.: Машиностроение, 1988. - 560 с.

40. Орловский С. А. Проблемы принятия решений при нечеткой исходной информации. - М.: Наука, 1981. - 208 с.

41. Основания устройства агрегатов наземного оборудования. Части I и II. Кр. тексты лекций. Саратов, СВВКИУ РВ, 1997. -105 с.

42. Перегудов Ф.И., Тарасенко Ф.П. Введение в системный анализ:

43. Учебное пособие для вузов. М.: Высш. шк., 1989. -367 с.

44. Половинкин А..И. Основы инженерного творчества: Учебное пособие для студентов втузов. М.: Машиностроение, 1988. - 368с.

45. Постнов В.А., Хархурим И.Я. Метод конечных элементов в расчетах судовых конструкций. Л.: Судостроение, 1974. - 343 с.

46. Приводы машин: Справочник. Под общ. ред. В.В. Длоугого. 2-е изд., перераб. и доп. Л.: Машиностроение, 1982. - 383 с.

47. Применение метода конечных элементов к расчету конструкций.

48. Трухаев Р. И. Модели принятия решений в условиях неопределенности. - М.: Наука, 1981. - 256 с.

49. Учебное пособие для технических вузов. Под общ. ред. Р.А. Хечумова. М.: Издательство Ассоциации строительных вузов, 1994. - 353 с.

50. Проектирование пускового оборудования. Часть I. Кр. текст лекций. Саратов, СВВКИУ РВ, 1996. -52 с.

51. Проектирование пускового оборудования. Часть II. Проектирование систем вывешивания. Саратов, СВКИУ РВ, I998. - 38 с.

52. Расчеты машиностроительных конструкций методом конечных элементов: Справочник. Под общей редакцией В.И. Мяченкова. - М.: Машиностроение, 1989. - 520 с.

53. Розин Л.A. Задачи теории упругости и численные методы их решения. СПб.: Изд-во СПб ГТУ, 1998. - 532 с.

54. Ротенберг P.В. Подвеска автомобиля. - 3-е изд. - М.: Машиностроение, 1972. - 392 с.

55. Светлицкий В.А. Динамика старта летательных аппаратов. – М.: Наука. Гл. ред. физ.-мат. лит., 1986. - 280 с.

56. Смирнов Г.А. Теория движения машин: Учебн. 2-е изд. М.: Машиностроение, 1990. - 352 с.

57. Строительная механика летательных аппаратов: Учебник. Под ред. И.Ф. Образцова - М.: Машиностроение, 1986. - 536 с.

58. Теоретические основы конструкции агрегатов наземного оборудования тактических ракетных комплексов. Учебн.пос. Саратов, АВН, 1999. -136 с.

59. Усынин Ю.К., Федорец Н.В. Развитие отечественного ракетостроения и ракетных войск. Военно-исторический очерк. МО РФ, АВН 1999. - 463 с.

60. Феодосьев В.И. Сопротивление материалов. Учебник для втузов - 9-е изд., перераб. – М.: Наука. Гл. ред. физ.- мат. лит. 1986. - 512 с.

61. Филюстин А. Е., Злотников К. А. Назипов Н. К. Энтропийные подходы в теории вооружения. - СПб.: МО РФ, 1992. - 90 с

62. Филюстин А.Е. Оценка вариантов технических систем на этапах разработки. - СПб.: МО РФ, 1994. - 70 с.

63. Филюстин А. Е., Жильцов К. В., Захаров С.В. Модели и методы процесса модернизации ракетных комплексов. - СПб.: МО PФ, I999. - 136 с.

64. Хазов Б.Ф., Дидусев Б.А. Справочник по расчету надежности машин на стадии проектирования. М.: Машиностроение, 1986. - 224 с.

ПРОЕКТИРОВАНИЕ АГРЕГАТОВ ТРАНСПОРТНОГО

НАЗЕМНОГО ОБОРУДОВАНИЯ

Требования к транспортному оборудованию

Агрегаты транспортного оборудования должны отвечать общим требованиям, предъявляемым к любым АНО РК, а также специфическим требованиям, вытекающим из особенностей выполняемых ими функций, конструкции и эксплуатации.

По своему назначению и конструкции ТС должны обеспечивать выполнение ряда специальных требований.

1. Обеспечение сохранности транспортируемых ракет, что достигается:

надежным и удобным креплением ракет от всех видов перемещений;

высокой плавностью хода ТС. Уровни механических ударов и вибрационных нагрузок при этом не должны превышать величин, установленных ГОСТ В.20.39. 304-76;

защитой ракетой от всех видов внешних воздействий;

поддержанием заданного температурного режима эксплуатации ракет и БЧ.

2. Транспортирование ракет с заданной скоростью на необходимое расстояние.

3.Удобное, быстрое и безопасное выполнение погрузочно-разгрузочных работ, их механизацию и автоматизацию.

4. Высокие тягово-динамические качества и показатели проходимости (табл. 28), устойчивости и маневренности. Количественные значения данных показателей ТС, установленные из опыта разработки, эксплуатации и перспектив их развития. Таблица 28

Основные требования по подвижности ТС

|

Характеристики ТС |

Размерность | Требуемое значение | |

| Колесный агрегат | Гусеничный агрегат | ||

| Опорно-тяговые | |||

| Удельная мощность N уд | кВт/КН (л.с./т) | 130(18) | 150(20) |

| Удельное давление на грунт q уд | кгс/см2 | 0,8-5,8 | 0,4-0,8 |

| Коэффициент сцепления ведущих колес с дорогой j | |||

| лед | 0,05 | 0,1 | |

| асфальт | 0,5 | 0,7 | |

| Геометрические | |||

| Дорожный просвет | 0,5 | 0,55 | |

| Радиусы проходимости: | |||

| продольный r 1 | м | 12-40 | |

| поперечный r 2 | м | 6-12 | |

| Углы проходимости: | |||

| передний g1 | град | 50 | 35 |

| задний g2 | град | 50 | 35 |

| Глубина брода h бр | м | 1,3 | 1,5 |

| Ширина преодолеваемого рва вр | м | 2,5 | 2,0 |

| Угол бокового крена b 0 | град | 23 | 28 |

| Параметры маневренности | |||

| Минимальный радиус поворота Rmin | м | 13 | 4 |

| Ширина поворотного коридора В n | м | 10 | |

| Запас хода по топливу L Т | км | 1000 | 700 |

| Скоростные качества | |||

| Максимальная скорость движения u max | км/ч | 90 | 60 |

5. Унификация ТС, позволяющая транспортировать изделия различных типов.

6. Возможность модернизации в войсках и на арсеналах.

7. Грузоподъемность ТС должна не менее чем на 10% превышать вес транспортируемых изделий.

8. Эксплуатационные требования:

обеспечить возможность и удобство проведения осмотров и проверок транспортируемых изделий;

иметь малые значения демаскирующих факторов;

быть относительно неуязвимым от огня противника и обеспечивать защиту экипажа и изделий;

иметь надежные радиосредства, обеспечивающие поддержание связи на требуемое расстояние на любой местности;

быть сравнительно легко транспортируемыми воздушным, водным, железнодорожным, автомобильным транспортам;

обеспечить выполнение погрузочно-разгрузочных работ на местности с уклоном до 4 градусов без инженерной подготовки;

короткие сроки развертывания и свертывания.

Дата: 2019-02-02, просмотров: 636.