Кафедра нанотехнологий

РАСЧЁТ ЭЛЕМЕНТОВ ПРИВОДА И ГЛАВНОГО

ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА

КРИВОШИПНЫХ МАШИН

Учебное пособие по дисциплине

«Кузнечно-штамповочное оборудование»

Уфа 2013

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Уфимский государственный авиационный технический университет»

Кафедра нанотехнологий

РАСЧЁТ ЭЛЕМЕНТОВ ПРИВОДА И ГЛАВНОГО

ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА

КРИВОШИПНЫХ МАШИН

Учебное пособие по дисциплине

«Кузнечно-штамповочное оборудование»

Уфа 2013

Составитель: Е. Б. Медведев

УДК

ББК

Расчёт элементов привода и главного исполнительного механизма кривошипных машин: Учеб. пособие по дисциплине «Кузнечно-штамповочное оборудование»: в 2-х ч. Ч. 1 / Е.Б. Медведев. – Уфа: УГАТУ, 2013. – 81 с.

Изложена методика выбора и расчёта кинематических, силовых и энергетических параметров привода и главного исполнительного механизма кривошипных машин. Приведены методы расчёта на прочность и даны основы конструирования главных валов, зубчатых и клиноремённых передач привода. Представлены необходимые расчётные зависимости и справочные материалы.

Пособие предназначено для студентов факультета авиационно-технологических систем очной и заочной форм обучения, осваивающих программу подготовки бакалавра по направлению 150700 «Машиностроение» по профилю подготовки «Машины и технология обработки металлов давлением».

Табл. 25. Ил. 45. Библиогр.: 33 назв.

Рецензенты: д-р техн. наук, проф. Рааб Г.И.,

канд. техн. наук, доц. Хайретдинов Э.Ф.,

канд. техн. наук, доц. Голубев О.В.

© Уфимский государственный

авиационный технический университет, 2013

Содержание

Введение………………………………………………………………. 4

1. Анализ кинематики кривошипной машины………………….. 5

1.1. Кинематическая структура кривошипных машин…………… 5

1.2. Кинематическая структура привода кривошипных машин… 6

1.3. Определение кинематических параметров привода………… 8

1.4. Определение параметров клиноремённой передачи………... 10

1.5. Определение параметров открытой зубчатой передачи……. 13

1.6. Главный исполнительный механизм кривошипных машин.

Кривошипно-ползунный механизм……………………………16

1.7. Определение кинематических параметров кривошипно-

ползунного механизма………………………………………… 19

2. Расчёт главного вала кривошипной машины………………… 22

2.1. Конструктивные исполнения главных валов………………… 22

2.2. Проектный расчёт главных валов…………………………….. 25

2.3. Определение приведённого плеча деформирующей силы…. 29

2.4. Проверочный расчёт валов на циклическую (усталостную)

прочность………………………………………………………. 30

2.5. Построение графиков сил на ползуне, допускаемых

прочностью деталей кривошипной машины…………………. 37

3. Расчёт энергетических параметров кривошипной машины… 41

3.1. Определение потребной мощности электродвигателя.

Выбор типа электродвигателя………………………………….42

3.2. Расчёт момента инерции маховика, его размеров и массы ….52

4. Пример выполнения расчётов……………………………………56

4.1. Выбор кинематической структуры кривошипной машины.

Расчёт кинематических параметров привода…………………56

4.2. Определение параметров клиноремённой передачи………… 57

4.3. Определение параметров открытой зубчатой передачи……. 58

4.4. Расчёт кинематических параметров кривошипно-

ползунного механизма………………………………………… 59

4.5. Расчёт главного вала кривошипной машины. Построение

графика сил на ползуне, допускаемых прочностью деталей

кривошипной машины………………………………………….63

4.6. Расчёт потребной мощности электродвигателя. Выбор типа

электродвигателя……………………………………………… .71

4.7. Расчёт момента инерции маховика, его размеров и массы…. 76

Список литературы………………………………………………… 78

Введение

Выполнение курсовой работы по учебной дисциплине «Кузнечно-штамповочное оборудование» закрепляет теоретические знания, полученные студентами в ходе изучения этой дисциплины, и помогает студентам овладеть опытом выполнения проектных и проверочных расчётов кривошипных машин.

Основной целью курсовой работы является формирование у студентов теоретических знаний и практических умений по применению методов кинематического, силового и энергетического расчётов кривошипных машин и использование результатов этого расчёта для проектирования технологических процессов обработки металлов давлением.

В задачи курсовой работы входит:

1. Изучение теоретических основ кинематического, силового и энергетического расчётов кривошипных машин.

2. Практическое овладение методиками проведения расчётов кривошипных машин.

3. Приобретение умений самостоятельной работы с технической литературой и вычислительной техникой при выполнении расчётов кривошипных машин.

Пособие состоит из четырёх глав. Первая глава посвящена анализу кинематической структуры кривошипных машин, кинематическим расчётам главного исполнительного механизма, а также расчётам основных параметров клиноремённой и зубчатой передач привода. Во второй главе показан расчёт наиболее ответственного элемента кривошипной машины – главного вала. Третья глава посвящена вопросам выбора электродвигателя и расчёта момента инерции маховика кривошипной машины. Заканчивается пособие четвёртой главой, в которой приводится конкретный пример выполнения курсовой работы.

Последовательность первых трёх глав пособия представляет собой алгоритм выполнения курсовой работы. В этих главах содержится теоретический и справочный материал, необходимый для выполнения работы. Справочный материал в виде таблиц, графиков и рисунков представлен в объёме, достаточном для выполнения курсовой работы. В случае необходимости можно воспользоваться первоисточниками, на которые по ходу изложения материала даются соответствующие ссылки.

Машины

Для работы пресса в обычных условиях характерен весьма неравномерный расход энергии в течение одного технологического цикла. У большинства кривошипных машин рабочий ход, связанный с совершением полезной работы и характеризующийся повышенными затратами энергии, занимает очень малую часть технологического цикла (около 10%). В течение остальной части цикла (≈90%) затраты энергии невелики. Эта часть цикла соответствует холостым ходам машины: приближение ползуна к заготовке и возвращение его в исходное положение после окончания операции.

Если использовать для привода такой машины только электродвигатель, то его установочная мощность оказалась бы очень большой, но использовалась бы лишь в очень короткие периоды рабочей нагрузки. Для снижения установочной мощности двигателя и повышения плавности работы привода прибегают к аккумулированию энергии путём установки в приводе быстровращающихся маховиков – массивных деталей в форме диска с утолщённым ободом.

Во время холостого хода двигатель разгоняет маховик, и он накапливает значительную энергию. При рабочем ходе энергию, необходимую для совершения полезной работы, отдаёт не только электродвигатель, но и маховик, причём основная часть энергии приходится на долю маховика. Здесь необходимо подчеркнуть, что во время рабочего хода энергию отдаёт не только маховик, но и другие вращающиеся детали (маховые массы) привода, т.е. фактически роль маховика выполняет весь привод, а не только сам маховик. Особенно это заметно в мощных машинах, например в КГШП. Ориентировочно можно считать, что для КГШП момент инерции собственно маховика J М составляет всего лишь 70…75% от момента инерции вращающихся масс привода J ПР, т.е.:

J М =(0,70…0,75) J ПР, (3.1)

для горизонтально-ковочных машин (ГКМ):

J М =(0,85…0,90) J ПР, (3.2)

для большинства кривошипных машин с муфтой в маховике, для лёгких универсальных прессов и для пресс-автоматов:

J М =(0,97…0,99) J ПР . (3.3)

В приводе кривошипных машин маховик обычно используется в качестве одного из элементов передач, например, как ведомый шкив клиноремённой передачи или в качестве одного из колёс зубчатых передач. В более сложных механизмах маховик может быть выполнен заодно с муфтой включения.

Выбор типа электродвигателя

Большинство современных кривошипных машин оборудуются приводом с асинхронным трёхфазным двигателем с короткозамкнутым ротором и синхронной частотой вращения 1500 об/мин. Применение данных типов электродвигателей объясняется простотой их устройства, невысокой стоимостью, надёжностью и безопасностью работы.

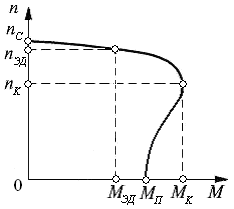

Характеристика асинхронного электродвигателя. На рис 3.1 показана характеристика асинхронного двигателя, выражающая зависимость частоты вращения n вала электродвигателя от нагрузки, т.е. величины вращающего момента M.

Рис. 3.1 Характеристика асинхронного электродвигателя:

МЭД – номинальный вращающий момент; МП – момент, развиваемый при пуске двигателя; М K – кратковременный (максимальный) вращающий момент; n ЭД – номинальная частота вращения; n K –критическая частота вращения; n C – синхронная частота вращения (при отсутствии нагрузки), т.е. частота вращения магнитного поля статора, зависящая от частоты электрического тока f и числа пар полюсов статора р (n С =60f /р)

При стандартной частоте тока f = 50с–1 и числе пар полюсов р от 1 до 6 синхронная частота вращения двигателя соответственно составляет n с = 3000; 1500; 1000; 750; 600 и 500 об/мин. Чем выше частота вращения вала двигателя (при одном и том же значении мощности), тем меньше габариты двигателя и его масса.

Частота вращения n ЭД, указываемая в каталогах [6, с.898] электродвигателей, относится к номинальному режиму и является номинальной (асинхронной) частотой вращения. Именно эту частоту необходимо задавать при определении общего передаточного числа привода.

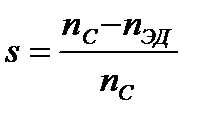

Под действием нагрузки частота вращения вала электродвигателя уменьшается по сравнению с синхронной частотой вращения n С и возникает скольжение s:

, (3.4)

, (3.4)

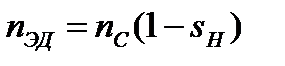

Иногда в каталогах на электродвигатели задают не номинальную частоту вращения n ЭД, а величину скольжения s Н, соответствующую номинальному режиму. В этом случае n ЭД определяется по формуле:

(3.5)

(3.5)

Электродвигатель выбирают по потребной мощности N таким образом, чтобы его номинальная мощность, указанная в каталоге, была больше потребной, т.е. N ЭД ≥ N . Рекомендуется выбирать тип электродвигателя с синхронной частотой вращения n С =1500 об/мин. Номинальную частоту вращения n ЭД для выбранного двигателя выбирают из таблицы или рассчитывают по формуле (3.5).

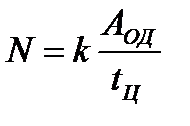

Расчёт потребной мощности электродвигателя. Потребная мощность электродвигателя N (кВт) определяется по следующей формуле [16, с.111]:

, (3.6)

, (3.6)

где k – коэффициент запаса;

А ОД – работа, совершаемая прессом за цикл одиночного хода (кДж);

t Ц – время цикла (с).

Коэффициент запаса k зависит от величины номинального скольжения s Н, которое, в свою очередь, зависит от фактического числа одиночных ходов ползуна в минуту n ОД (см. табл. 3.1).

Таблица 3.1

| nОД | sН | k | ε |

| До 15 15…30 Свыше 30 | 0,12…0,08 0,08…0,04 0,04…0,02 | 1,2 1,3 1,4…1,6 | 0,85 0,90 0,95 |

Число одиночных ходов ползуна в минуту равно:

n ОД = р n, (3.7)

где р – коэффициент использования числа ходов (см. табл. 3.2), n – число двойных холостых ходов ползуна в минуту (номинальное число ходов ползуна).

Таблица 3.2

| Тип кривошипного пресса | р |

| Однокривошипный простого действия Однокривошипный простого действия двухстоечный Кривошипные горячештамповочные (КГШП) Горизонтально-ковочные машины (ГКМ) Чеканочные Холодно-высадочные автоматы Прессы обрезные Ножницы | 0,30...0,75 0,30...0,40 0,12...0,25 0,20...0,35 0,60...0,80 1,00 0,30 0,70...0,90 |

Время цикла t Ц:

t = 60/nОД (3.8)

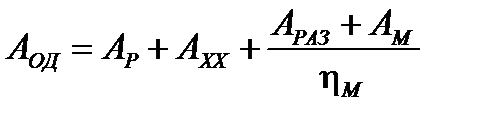

Работа А ОД, совершаемая прессом за цикл одиночного хода:

, (3.9)

, (3.9)

где АР – работа, совершаемая за время рабочего хода;

А ХХ – работа, затрачиваемая на совершение холостого хода;

А РАЗ – работа, затрачиваемая на разгон ведомой части муфты;

А М – работа, затрачиваемая на преодоление сил трения на фрикционных поверхностях муфты при её включении;

η М – к.п.д. передачи от вала муфты к электродвигателю

Работа АР состоит, в свою очередь, из следующих составляющих:

АР = А ПЛ + А f + А УП + А УПР f , (3.10)

где А ПЛ – работа пластической деформации (полезная работа деформирования);

А f – работа, затрачиваемая на преодоление сил трения;

А УПР – работа, затрачиваемая на упругую деформацию элементов кривошипной машины;

А УПР f – работа, затрачиваемая на преодоление сил трения, возникающих при упругой деформации кривошипной машины;

Ориентировочные данные о структуре энергетических затрат одиночного хода приведены в табл. 3.3.([16, с.115]).

Таблица 3.3

Структура энергетических затрат одиночного хода различных типов прессов

| Тип кривошипной машины | А ПЛ | А f | А УПР f |

| А ХХ | Всего |

| Универсальные одно- стоечные и двухстоечные | 1 | 0,6-1,2 | 0,0-0,3 | 0,3-0,8 | 0,5-1,2 | 2,4-2,5 |

| Однокривошипные закрытые | 1 | 0,5-1,0 | 0,0-0,4 | 0,3-0,4 | 0,3-0,4 | 2,1-3,2 |

| Двухкривошипные | 1 | 0,3-1,0 | 0,2-0,5 | 0,7 | 0,3-0,4 | 2,5-3,6 |

| Обрезные | 1 | 0,9 | 0,2 | 0,3 | 0,3 | 2,7 |

| Горячештамповочные (КГШП) | 1 | 1,0 | 0,8-1,0 | 0,2-0,5 | 0,3-0,5 | 3,3-4,0 |

| Чеканочные | 1 | 1,0 | 0,3-0,7 | 0,3-0,4 | 0,6 | 3,2-3,7 |

| Автоматы холодно- высадочные | 1 | 0,5-1,0 | 0,5-0,8 | – | 1,5-2,5 | 3,5-5,3 |

Табл. 3.3 составлена на основе обобщённых расчётных и экспериментальных данных. Для облегчения сравнения полезная работа пластической деформации А ПЛ принята за 1, остальные составляющие работы приводятся по отношению к ней. Эти данные не совсем точны, поэтому самым лучшим средством определения энергетических параметров системы является расчёт. Однако аналитический расчёт некоторых составляющих работ, в частности А ХХ, А М и А РАЗ весьма сложен, поэтому для их приближённого определения пользуются данными табл. 3.3. Работы АР и А ПЛ определяют графоаналитическими и аналитическими способами.

Работы А ХХ и (А РАЗ + А М )/ η М составляют некоторую часть от работы пластического деформирования А ПЛ (см. табл. 3.3), причём величина этих частей зависит от типа и назначения пресса. Обозначив эти части через a и b, получим:

А ХХ = a А ПЛ (3.11)

(А РАЗ + А М)/ η М = b А ПЛ (3.12)

Работа А ПЛ пластической деформации определяется по приближённой зависимости:

А ПЛ = δ P H H , (3.13)

где δ – коэффициент полноты технологической операции, зависит от типа кривошипной машины (см. табл. 3.4) [16, с.107-108, с.117];

P H – номинальная сила;

H – максимальный ход ползуна.

Таблица 3.4

Значения коэффициентов δ

| Тип кривошипной машины | δ |

| Однокривошипные прессы открытые простого действия: исполнение 1……………………………………………………… исполнение 2……………………………………………………… | 0,03 0,04 |

| Однокривошипные прессы закрытые простого действия: исполнение 1……………………………………………………… исполнение 2……………………………………………………… исполнение 3……………………………………………………… | 0,04 0,09 0,03 |

| Двухкривошипные и четырёхкривошипные прессы: исполнение 1……………………………………………………… исполнение 2……………………………………………………… | 0,04 0,09 |

| Однокривошипные прессы двойного действия | 0,15 |

| Чеканочный пресс | 0,01-0,04 |

| Горячештамповочный пресс (КГШП) | 0,02-0,03 |

| Горизонтально-ковочная машина (ГКМ) | 0,03-0,06 |

| Холодно-высадочный автомат | 0,01-0,04 |

Работа АР может быть определена графоаналитическим способом. В этом способе АР определяется как площадь под графиком зависимости M В = M В(α), где M В – вращающий момент на главном валу, α – угол поворота кривошипа в пределах рабочего хода. Величину M В можно определить из следующего выражения:

M В = Pm K , (3.14)

где P – деформирующая сила, соответствующая углу поворота кривошипа α при выполнении конкретной технологической операции (в период рабочего хода);

m K – приведённое плечо деформирующей силы при том же угле поворота кривошипа.

Таким образом для расчёта значений M В по формуле (3.14) необходимо знать зависимости m K = m K(α) и P=P(α) и подставлять в формулу значения P и m K, которые соответствуют одним и тем же значениям α.

Определение значений приведённого плеча деформирующей силы m K и построение графика зависимости m K = m K(α) показаны в разделе 2.3.

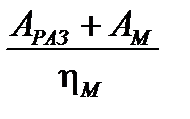

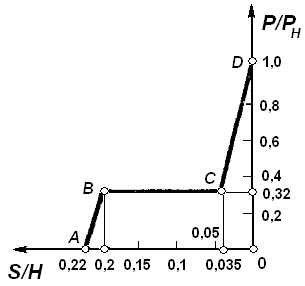

Рассмотрим теперь порядок построения графика P=P(α). Основой для построения графика P=P(α) служат так называемые типовые графики рабочих нагрузок, которые представляют собой графики кусочно-линейных функций, изображённых на рис. 3.2 и 3.3 ([1, с.128]).

Рис. 3.2 Типовые графики рабочих нагрузок для универсальных штамповочных прессов: а – вырубка; б – вырубка при увеличенном ходе; в – вытяжка; г – вытяжка на прессе двойного действия; д – гибка

Рис. 3.3 Типовые графики рабочих нагрузок прессов для объёмной штамповки:

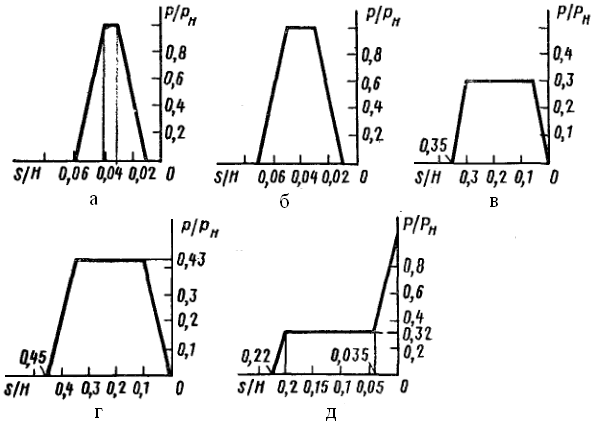

а – горячая штамповка; б – горячее выдавливание; в – холодное выдавливание; г – холодная калибровка-чеканка

Типовые графики строят на основе реальных графиков рабочих нагрузок P=P(S), характер изменения которых для большинства операций штамповки известен и показан на рис. 3.4 [19, с.127]. Однако для выполнения энергетических расчётов кривошипных машин нет необходимости иметь точную форму графика, а достаточно знать только координаты характерных точек графика (координаты экстремальных точек, точек перегиба и точек пересечения графика с осями координат). Вот почему типовые графики выполнены в виде отрезков прямых.

Типовые графики рабочих нагрузок строят в относительных координатах: по оси абсцисс откладывают текущие значения перемещений S ползуна при деформировании, отнесённые к максимальной величине хода ползуна H, т.е. S/H, а по оси ординат – текущие значения силы деформирования P, отнесённые к номинальной силе P Н разрабатываемой кривошипной машины, т.е. P/P Н. Поскольку графики эти строят без учёта упругих деформаций элементов машины, то они являются универсальными для любых типов кривошипных машин. Например, типовым графиком рабочих нагрузок для операции вытяжки, реальный график которой изображён на рис. 3.4 а, является график, показанный на рис. 3.2 в.

Графики эти имеют одну особенность, которая заключается в том, что при совершении технологической операции отсчёт перемещений ползуна по оси абсцисс «0–S/H» идёт справа налево, а изменение величины деформирующей силы – слева направо, т.е. наоборот. Связано это с принятым направлением отсчёта перемещений ползуна, которое противоположно направлению его фактического перемещения (см. раздел 1.6).

Для того, чтобы на основе типового графика рабочих нагрузок построить график рабочих нагрузок для конкретной технологической операции, выполняемой на кривошипной машине с заданной технической характеристикой, необходимо выполнить следующие действия: 1) выбрать соответствующий типовой график для этой операции; 2) найти абсолютные значения координат характерных точек графика; 3) соединить эти точки прямыми линиями.

Выше было сказано, что типовые графики рабочих нагрузок строят без учёта упругой деформации элементов деталей машины. В реальных же условиях эксплуатации под действием нагрузки возникает упругая деформация элементов кривошипной машины: прогибается главный вал и стол пресса, деформируется станина и т.д. Величина этой деформации может достигнуть нескольких миллиметров.

Рис. 3.4 Графики рабочих нагрузок (деформирующей силы):

а – вытяжка листового металла; б– вырубка-пробивка; в – чеканка и калибровка; г – прессование и выдавливание; д – прямое прессование; е, ж – объёмная штамповка в открытых и закрытых штампах; з – гибка в штампах

В результате этого поверхности верхней и нижней половин штампа могут не сомкнуться, что приведёт к недоштамповке заготовки, т.е. к получению некачественной поковки. Чтобы этого не произошло, необходимо увеличить ход ползуна на величину этой упругой деформации, т.е. совершить дополнительную работу. Для того чтобы в процессе энергетического расчёта машины учесть эту дополнительную работу необходимо построить суммарный график рабочих нагрузок, т.е. график рабочих нагрузок с учётом упругой деформации деталей машины. На этом графике ход ползуна S У с учётом упругой деформации определяется как сумма рабочего хода ползуна S, рассчитанного по типовому

графику, и удлинения Δl элементов машины за счёт упругой деформации:

S У = S + Δl (3.15)

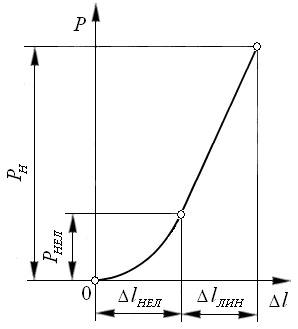

Величина упругой деформации Δl определяется исходя из характеристики жёсткости кривошипной машины (рис. 3.5), которая представляет собой зависимость между величиной упругой деформации машины Δl и величиной нагрузки Р в диапазоне нагрузок от 0 до Р Н.

Рис. 3.5 Характеристика жёсткости кривошипной машины

Нелинейный участок кривой учитывает выборку зазоров и нелинейную упругую деформацию стыков в начальной фазе нагружения. Сила Р, соответствующая этой деформации, обычно не превышает 25…30% от номинальной силы Р Н, поэтому на практике используют только линейную часть графика, которая характеризуется коэффициентом жёсткости С:

С =Р/Δl (3.16)

Из формулы (3.16) определяется величина упругой деформации при заданной величине нагрузки:

Δl =Р/С (3.17)

Коэффициент жёсткости С определяется эмпирическим путём на основе практических данных. Приближённые значения С для различных видов кривошипных машин приведены в табл. 3.5 ([16, с.344,350]).

Таким образом, для построения суммарного графика рабочих нагрузок (с учётом упругой деформации машины) необходимо сначала в соответствие с данными табл. 3.5 определить коэффициент жёсткости машины С, затем для каждой характерной точки графика рабочих нагрузок (полученного на основе типового графика) по формуле (3.17) определить величину дополнительного хода ползуна Δl, который он совершает за счёт упругой деформации машины, затем по формуле (3.15) рассчитать общий ход ползуна для каждой характерной точки и, наконец, на основе полученных данных построить суммарный график рабочих нагрузок Р=Р(S).

Таблица 3.5

Коэффициенты жёсткости кривошипных машин С

| Тип кривошипной машины | С, кН/мм (PH , кН) | С, МН/м (PH , МН) |

| Прессы одностоечные открытые и двухстоечные наклоняемые |

|

|

| Прессы чеканочные |

|

|

| Прессы горячештамповочные (КГШП) |

|

|

| Холодновысадочные автоматы |

|

|

Следующим шагом к получению графика Mв = Mв(α) служит процесс преобразования полученного суммарного графика рабочих нагрузок Р=Р(S) в график P =P(α). Для этого на суммарном графике рабочих нагрузок нужно поменять ось 0S на ось 0α так, чтобы для характерных точек графика значениям αi на новой оси 0α соответствовали бы значениям Si на заменённой оси 0S. После определения всех значений αi, соответствующих значениям Si, строят график P=P(α).

И заключительным шагом в определении работы A Р служит построение графика зависимости M В = M В(α). Как было сказано выше. значения M В получают путём умножения значений P, взятых из построенного графика P=P(α), на значения m K, взятые из графика зависимости m K = m K(α) (см. раздел 2.3). Причём значения P и m K берутся при одних и тех же значениях угла α. Для нахождения значений m K необходимо воспользоваться рабочим листом Excel с расчётами m K (см. раздел 2.3). Подставив в ячейку столбца А значение угла αi , получают искомое значение m K.

Массы

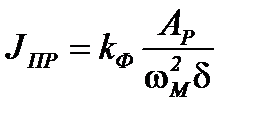

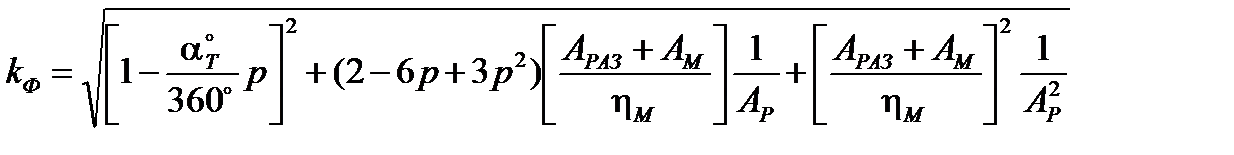

Момент инерции маховых масс (вращающихся деталей) привода, приведённый к валу маховика, рассчитывают по следующей формуле ([1, c.136], [16, с.111]):

, (3.18)

, (3.18)

где k Ф – коэффициент избыточной работы – доля работы операции, выполняемой маховиком;

A Р – работа, совершаемая прессом за время рабочего хода, кДж;

ω – частота вращения вала маховика, с–1;

δ – коэффициент неравномерности вращения маховика.

Коэффициент избыточной работы k Ф при работе пресса на одиночных ходах:

,

,

(3.19)

где αТ – технологический угол (угол встречи), град;

р – коэффициент использования числа ходов (см. табл. 3.2);

А РАЗ – работа, затрачиваемая на разгон ведомой части муфты;

А М – работа, затрачиваемая на преодоление сил трения на фрикционных поверхностях муфты при её включении;

ηМ – к.п.д. передачи от вала муфты к электродвигателю. Составляющие А РАЗ , А М и η М определяются по табл. 3.3.

Работу, совершаемую прессом за время рабочего ходаA Р определяют как площадь под графиком функции M В = M В(α) (см. раздел 3.1).

Коэффициент неравномерности вращения вала маховика δ рассчитывают по формуле:

δ=2εk(sН +sР) , (3.20)

где ε – коэффициент, зависящий от k и s Н. Выбирают по табл. 3.1. ([16, с.111], [1, с.137]);

sН – номинальное скольжение двигателя, определяют по каталогу на электродвигатели [9];

sР – величина упругого скольжения клиноремённой передачи при номинальной нагрузке, s Р ≈0,01 [16, с.111], [19, с.139].

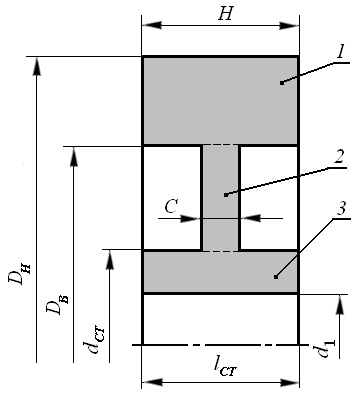

После определения момента инерции маховых масс привода определяют момент инерции J М самого маховика по одной из формул (3.1–3.3). В качестве маховика в кривошипных машинах обычно используется ведомый шкив клиноремённой передачи или ведомое колесо зубчатой передачи. Основные геометрические параметры этих элементов (наружные диаметры и ширина шкива и колеса), как правило, бывают известными из проектного расчёта клиноремённой и зубчатой передач. Поэтому на данном этапе проектирования выбирают конструктивное исполнение маховика и определяют его размеры и массу.

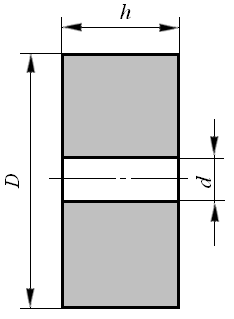

Одним из возможных конструктивных исполнений маховика является конструкция, показанная в табл. 3.6. Она состоит из массивного обода 1, диска 2 и ступицы 3. Основная часть массы маховика сосредоточена в его ободе. Ориентировочные конструктивные размеры такого маховика представлены в этой же таблице ([8, с.161], [18, с.148]).

Таблица 3.6

| DН и Н – из проектного

расчёта клиноремённой или зубчатой передачи;

d1=d0–(5…10)мм [15,с.364] при расположении маховика

на главном валу;

d0–диаметр опорной шейки

главного вала, мм;

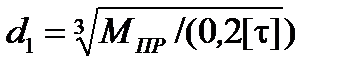

,м ([17, с.315]) при расположении маховика на приводном валу;

MПР – вращающий момент на приводном валу, Нм;

[τ]=(12…15)·106 Па;

d CТ=(1,50…1,55) d1;

l CТ=(1,0…1,2) d1;

C=(0,2…0,3) М; ,м ([17, с.315]) при расположении маховика на приводном валу;

MПР – вращающий момент на приводном валу, Нм;

[τ]=(12…15)·106 Па;

d CТ=(1,50…1,55) d1;

l CТ=(1,0…1,2) d1;

C=(0,2…0,3) М;

|

Момент инерции J М такого маховика складывается из моментов инерции обода, диска и ступицы, т.е.:

J М =J М1 + J М2 + J М3 , (3.21)

где J М1 – момент инерции обода;

J М2 – момент инерции диска;

J М3 – момент инерции ступицы.

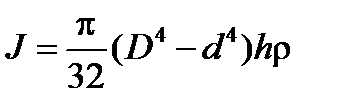

Каждая из этих частей маховика представляет собой геометрическую фигуру, являющуюся пустотелым цилиндром. Момент инерции такого цилиндра, вращающегося относительно центральной оси, находится из выражения:

, (3.22)

, (3.22)

где D – наружный диаметр цилиндра;

d – внутренний диаметр цилиндра;

h – высота цилиндра;

ρ – плотность материала, из которого выполнен цилиндр.

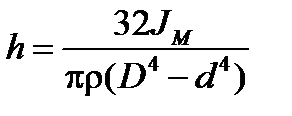

Для определения приближённых размеров маховика (которые затем уточняются в процессе проектирования кривошипной машины) можно принять, что маховик представляет собой пустотелый цилиндр, вращающийся вокруг своей центральной оси (рис. 3.6).

Рис. 3.6 Форма маховика, используемая для приближённых расчётов

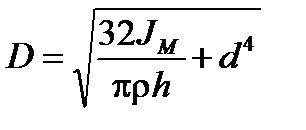

В этом случае размеры маховика, изображённого на рис.3.6, могут быть определены на основании формулы (3.22) следующим образом. Если базовым размером маховика является D, то рассчитывается h:

(3.23)

(3.23)

Если же базовым размером маховика является h, то рассчитывается D:

(3.24)

(3.24)

Если маховиком является ведомый шкив клиноремённой передачи, то размерами h и D являются соответственно размеры M и d Р2 шкива, если маховиком является колесо зубчатой передачи, то размерами h и D являются размеры bw2 и d2 колеса. По результатам расчётов h и D уточняются размеры шкивов и зубчатых колёс, полученные при выполнении проектного расчёта.

После определения размеров маховика рассчитывается его масса.

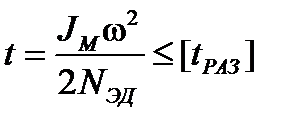

Завершается расчет параметров маховика кривошипной машины определением двух величин: величины окружной скорости маховика и соответствие этой скорости допускаемому значению (см. формулы (1.11-1.12) и замечания к ним), а также времени разгона маховика при первоначальном пуске электродвигателя и соответствие этого времени допускаемому значению:

, (3.25)

, (3.25)

где [tРАЗ] – допускаемое время разгона маховика. Для асинхронных короткозамкнутых электродвигателей [tРАЗ]=8…10 c; для электродвигателей с повышенным скольжением [tРАЗ]=15…18 c; В этой формуле размерность входящих в неё величин следующая: t (c); J М (кН·м·с2); ω (с–1); N ЭД (кВт).

Пример выполнения расчётов

Задание на выполнение курсовой работы

Выполнить кинематический, силовой и энергетический расчёты пресса открытого однокривошипного простого действия с кривошипно-ползунным исполнительным механизмом и регулируемым ходом ползуна. Пресс предназначен для выполнения операций вырубки, гибки, неглубокой вытяжки и других листоштамповочных работ. Технические параметры пресса: номинальная сила P H=1000 кН; наибольший ход ползуна H=130 мм; частота непрерывных двойных ходов ползуна n=80 мин –1.

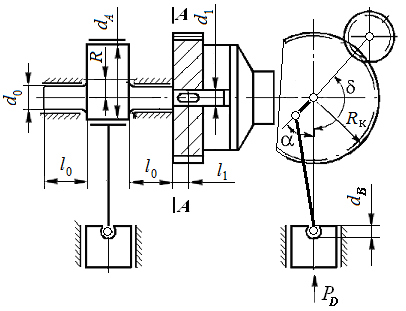

Проектный расчёт вала

1. В связи с тем, что ход ползуна разрабатываемого пресса должен быть регулируемым, в качестве конструктивного исполнения главного вала была выбрана конструкция эксцентрикового вала с регулируемым ходом ползуна (см. раздел 4.1), представленная на рис. 2.7. Такой конструкции главного вала и принятой кинематической структуре привода соответствуют расчётные схемы № 6 [16, с.357] и № 10 [9, с.160]). Указанная расчётная схема представлена на рис. 4.3.

Рис. 4.3 Расчётная схема главного вала

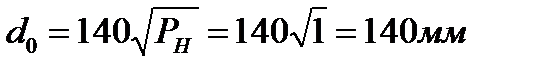

2. Определяем основные размеры главного вала. В соответствие с табл. 2.2 и 2.3 и источниками [1, с. 53-54], [16, с. 133]:

Округляем до стандартного значения: d0 = 140 мм.

d В=d0 =140 мм

dA=1,5d0 =1,5·140=210 мм

Округляем до стандартного значения: dА =210 мм.

d1=0,9d0 = 0,9·140=126 мм

Округляем до стандартного значения: d1 =125 мм.

l0 = 2d0 = 2·140=280 мм

Округляем до стандартного значения: l0 =280 мм.

l Ш = 1,5d0 = 1,5·140=210 мм

Округляем до стандартного значения: l Ш =210 мм.

l K = 2,8d0 = 2,8·140=392 мм

Округляем до стандартного значения: lк =400 мм.

r = 0,08d0 = 0,08·140 =11мм.

r/d1 = 11/126=0,087

3. В качестве заготовки для получения вала выбираем поковку, изготовленную на молоте (ГОСТ 7829-70) из стали 45 (термообработка – улучшение) с категорией прочности КП 245 (ГОСТ 8479-70). Сталь 45 широко применяется для изготовления главных валов кривошипных машин. Она имеет хорошие эксплуатационные свойства и относительно невысокую стоимость. Механические характеристики стали по ГОСТ 8479-70: σВ=470 МПа; σТ =245 МПа. Предел выносливости по нормальным напряжениям σ–1 определяем по формуле (2.1):

σ–1=(0,4…0,5)· σВ = (0,4…0,5)·470=188…235 МПа

Принимаем σ–1=235 МПа.

Проверочный расчёт вала

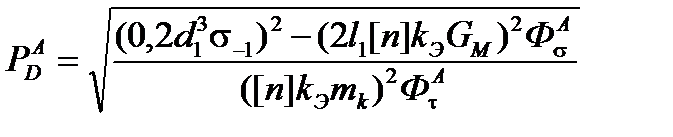

Деформирующую силу Р D на ползуне, допускаемую прочностью главного вала, определяем по следующей формуле, которая соответствует выбранной нами расчётной схеме:

(4.1)

(4.1)

Индекс «А» в обозначениях величин  ,

,  и

и  указывает на то, что расчёт вала ведется по сечению «А-А», которое является наиболее опасным.

указывает на то, что расчёт вала ведется по сечению «А-А», которое является наиболее опасным.

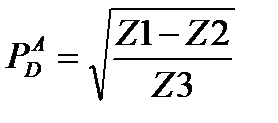

Для уменьшения вероятности внесения ошибок в расчётную программу при записи этой формулы, её целесообразно разбить на несколько простых комплексов, которые в программу будут записываться по отдельности. Например, формулу (4.1) можно представить в виде:

, (4.2)

, (4.2)

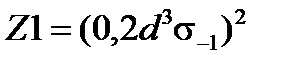

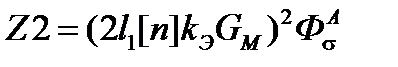

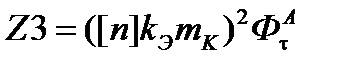

где Z1, Z2 и Z3 – следующие комплексы:

(4.3)

(4.3)

(4.4)

(4.4)

(4.5)

(4.5)

Исходные данные для расчёта:

σ–1 =235 МПа = 235·106 Па (н/м2) (см. с. 64)

[n]=1,3 (см. табл. 2.5);

kЭ = 0,8 (см. табл. 2.6);

r =11 мм =0,011 м (см. с. 64);

d1=125 мм =0,125 м (см. с. 63);

=2,0 (рис. 2.13 а: d=d1=125 мм, r/d = r/d1=0,087);

=2,0 (рис. 2.13 а: d=d1=125 мм, r/d = r/d1=0,087);

=3,2 (рис. 2.13 б: d=d1=125 мм, r/d = r/d1=0,087);

=3,2 (рис. 2.13 б: d=d1=125 мм, r/d = r/d1=0,087);

G М – вес муфты с зубчатым колесом:

G М = G З K + G МС, (4.6)

где G З K – вес зубчатого колеса;

G МС – вес муфты сцепления.

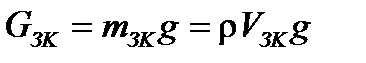

Вес зубчатого колеса равен:

, (4.7)

, (4.7)

где mзк – масса зубчатого колеса, кг;

g – ускорение свободного падения, g =9,81 м/с2;

ρ – плотность материала, из которого выполнено колесо (для стали ρ =7900 кг/м3);

V З K – объём зубчатого колеса, м3;

Объём V З K зубчатого колеса определяем, исходя из его геометрических размеров, указанных в табл. 1.9 и рассчитанных в разделе 4.3. Результат расчёта объёма: V З K=0,044 м3.

Вес зубчатого колеса определяем по формуле (4.7):

G З K =7900·0,044·9,81=3410 н;

Вес муфты сцепления можно приближённо принять следующим:

G мс = (1,1…1,3)G зк, откуда

G МС=1,3·3410=4430 н;

По формуле (4.6) находим вес муфты с зубчатым колесом:

G М =3410+4430=7840 н.

Если вместо зубчатого колеса на главном валу установлен маховик (ведомый шкив клиноремённой передачи), то вес муфты сцепления можно приближённо принять, как:

G МС = (0,4…0,6)G М, (4.8)

где G М – вес маховика.

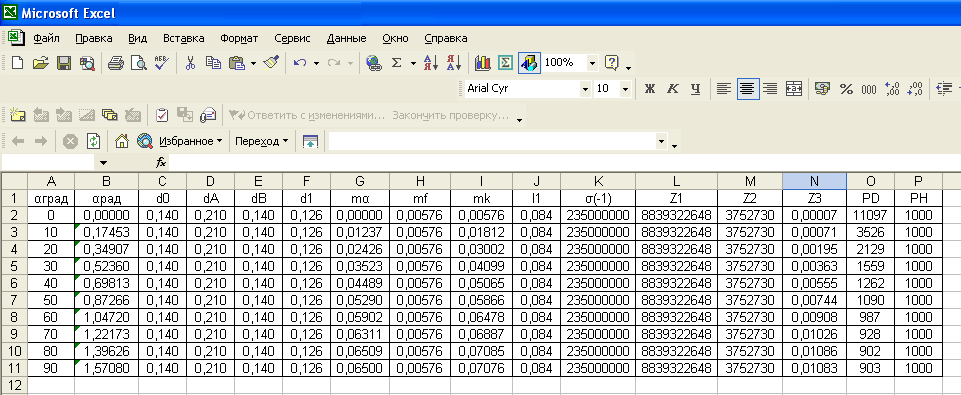

Расчёт деформирующей силы Р D на ползуне, допускаемой прочностью главного вала, можно выполнять в прикладной программе обработки электронных таблиц «MS Excel». В связи с тем, что в процессе расчёта силы Р D может возникнуть необходимость уточнения величины  из-за возможной корректировки диаметров вала, то целесообразно расчёт силы Р D проводить в том же рабочем листе Excel, в котором выполнялся расчёт

из-за возможной корректировки диаметров вала, то целесообразно расчёт силы Р D проводить в том же рабочем листе Excel, в котором выполнялся расчёт  . Расчёт ведём в следующей последовательности (рис. 4.6):

. Расчёт ведём в следующей последовательности (рис. 4.6):

1. Копируем рабочий лист Excel, в котором выполнен расчёт  , присваиваем ему другое имя и затем открываем его.

, присваиваем ему другое имя и затем открываем его.

2. Столбцам J, K, L, M, N, O и P присваиваем имена, например, «l1», «σ(-1)», «Z1», «Z2», «Z3», «PD» и «PH» соответственно. Имена заносим в ячейки J1 – P1.

3.В ячейку J2 в соответствие с формулой l1= lСТ /2 (см. табл. 2.3) записываем формулу для расчёта длины l1. Длину l1 рассчитываем в метрах (м). После определения значения l1 в этой ячейке вносим это значение l1 в остальные ячейки J3–J11. Формат ячеек – числовой, число десятичных знаков – 3.

4. В ячейки K2–K11 записываем значение предела выносливости по нормальным напряжениям для выбранного в проектном расчёте материала вала. Значение напряжения записываем в Па (н/м2). Формат ячеек – числовой, число десятичных знаков – 0.

5. В ячейку L2 в соответствие с формулой (4.3) записываем формулу для расчёта значения комплекса Z1. После определения значения комплекса Z1 в этой ячейке определяем значения Z1 в остальных ячейках L3–L11. Формат ячеек – числовой, число десятичных знаков – 0.

6. В ячейку М2 в соответствие с формулой (4.4) записываем формулу для расчёта значения комплекса Z2. После определения значения комплекса Z2 в этой ячейке определяем значения Z2 в остальных ячейках M3–M11. Формат ячеек – числовой, число десятичных знаков – 0.

7. В ячейку N2 в соответствие с формулой (4.5) записываем формулу для расчёта значения комплекса Z3. После определения значения комплекса Z3 в этой ячейке определяем значения Z3 в остальных ячейках N3–N11. Формат ячеек – числовой, число десятичных знаков – 5.

Рис. 4.6 Расчёт силы Р D на ползуне, допускаемой прочностью главного вала (расчёт выполнен в программе MS Excel)

8. В ячейку O2 в соответствие с формулой (4.1) записываем формулу для расчёта значения деформирующей силы Р D. В формуле предусматриваем ещё одно действие – деление на 1000, для получения силы Р D в кН. После определения значения силы Р D в этой ячейке определяем значения силы Р D в остальных ячейках O3–O11. Формат ячеек – числовой, число десятичных знаков – 0.

9. В ячейки P2–P11 записываем значение номинальной силы Р H. Значение силы записываем в кH. Формат ячеек – числовой, число десятичных знаков – 0.

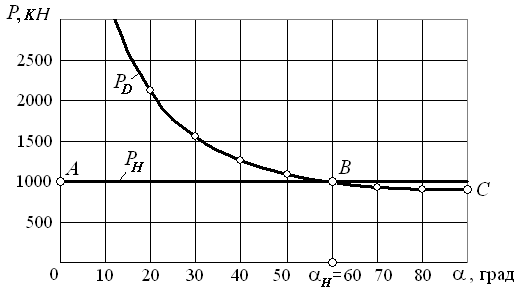

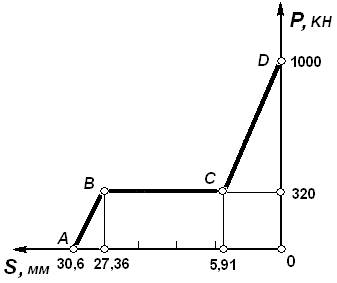

По найденным значениям Р D и значению номинальной силы Р H строим на одной координатной плоскости два графика: график зависимости Р D =Р D (α) и график Р H =1000 кН =const. Полученные графики показаны на рис. 4.7. Абсцисса α точки пересечения графиков составляет 60º и лежит в диапазоне номинальных углов (55…65º) для данного типа пресса (см. табл. 2.7) т.е. α=αН =60º. График, обозначенный точками АВС, представляет собой график сил на ползуне, допускаемых прочностью деталей кривошипной машины (график допустимых сил на ползуне). На этом расчёт считается законченным. В случае, если окажется, что α≠αН, тогда необходимо выполнить корректировку диаметров вала (или в крайнем случае изменить материал вала) и снова рассчитать Р D, и так до тех пор, пока не будет выполнено условие α≈αН.

Рис. 4.7 Графики Р D =Р D(α), Р H =1000 кН и график (АВС) сил на ползуне, допускаемых прочностью главного вала (график допустимых сил на ползуне)

Выбор типа электродвигателя

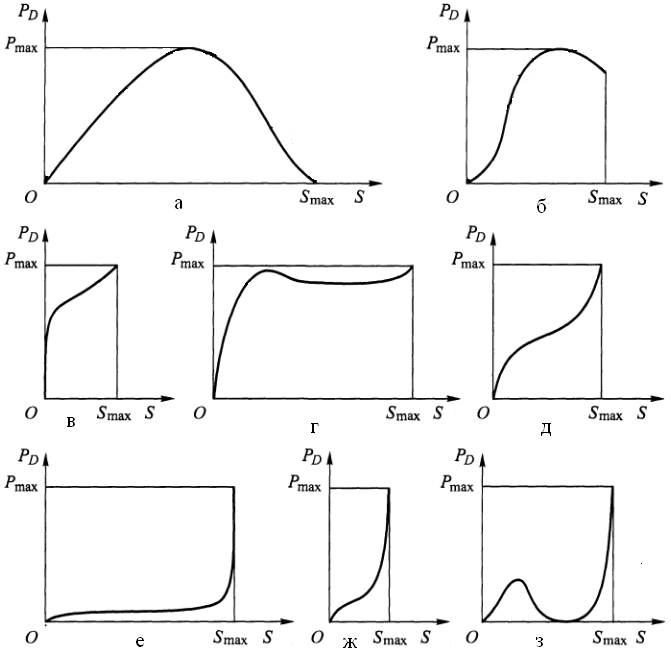

1. Выбираем типовой график рабочих нагрузок для наиболее энергоёмкой операции, предназначенной для выполнения на разрабатываемом прессе. Такой операцией является операция гибки. Типовым графиком для неё служит график, изображённый на рис. 4.8.

Рис. 4.8 Типовой график рабочих нагрузок для операции гибки

2. Находим абсолютные значения координат характерных точек графика А, B, C и D. Для этого умножаем относительные значения абсцисс и ординат этих точек А(0,22; 0), B(0,2; 0,32), C(0,035; 0,32) и D(0; 1,0) соответственно на Н=130 мм и Р=1000 кН. В результате получим следующие значения перемещений ползуна S и сил деформирования P, соответствующим этим точкам:

SA = 0,22Н=0,22·130=28,6 мм;

S В = 0,2Н=0,2·130=26,0 мм;

S С = 0,035Н=0,035·130=4,55 мм;

SD = 0;

РА = 0;

РВ = 0,32РН =0,32·1000=320 кН;

РС = 0,32РН =0,32·1000=320 кН;

Р D = 1,0РН =1,0·1000=1000 кН.

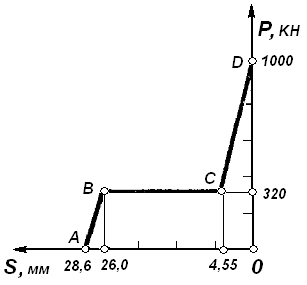

3. Соединив эти точки прямыми линиями, получаем график рабочих нагрузок для операции гибки. График показан на рис. 4.9. Полученный график не учитывает упругую деформацию пресса.

Рис. 4.9 График рабочих нагрузок для операции гибки

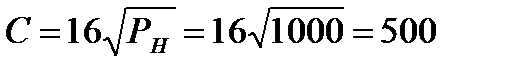

4. Построим суммарный график рабочих нагрузок (с учётом упругой деформации пресса). Для этого сначала определяем коэффициент жёсткости С для разрабатываемого типа пресса. По табл. 3.5:

кН/мм

кН/мм

Затем по формуле (3.17) рассчитываем приращение хода ползуна (за счёт упругой деформации пресса) для каждой из точек А, B, C и D, т.е. определяем величину смещения абсцисс этих точек вправо (отрицательное приращение) по оси абсцисс. Увеличение нагрузки идёт в сторону, противоположную направлению оси «0S», поэтому и упругое удлинение элементов пресса также идёт в сторону, противоположную направлению оси «0S». Таким образом, присвоив упругому приращению абсцисс точек А, B, C и D отрицательный знак, получаем:

ΔlA = –Р A /С = –0/500=0;

Δl В = –РВ /С = –320/500= – 0,64 мм;

Δl С = –РС /С = –320/500= – 0,64 мм;

ΔlD = –Р D /С = –1000/500= –2,00 мм;

Далее по формуле (3.15) определяем абсциссы точек А, B, C и D с учётом упругой деформации пресса и строим соответствующий график (см. рис. 4.10):

S У A = SA + ΔlA =28,6–0=28,6 мм;

S УВ = S В + Δl В =26,0–0,64=25,36 мм;

S УС = S С + Δl С =4,55–0,64=3,91 мм;

S У D = S D + Δl D =0–2,0= –2,0 мм;

Рис. 4.10 График рабочих нагрузок с учётом упругой деформации пресса

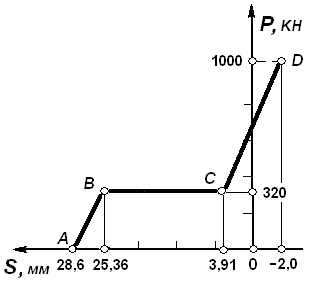

Поместив начало координат полученного графика в точку (0; –2), получаем искомый суммарный график рабочих нагрузок P =P(S) для разрабатываемой кривошипной машины (рис. 4.11).

Рис. 4.11 Суммарный график рабочих нагрузок

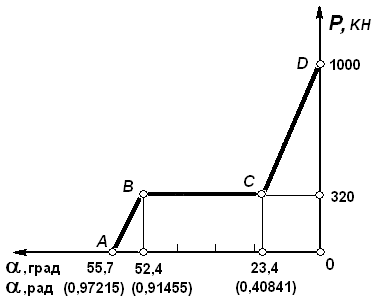

5. Преобразуем полученный суммарный график рабочих нагрузок Р=Р(S) в график P =P(α). Для этого на суммарном графике рабочих нагрузок нужно значения перемещений Si (0; 5,91; 27,36; 30,6) заменить на значения углов поворота кривошипа αi, которые соответствуют значениям Si. Эта связь определена графиком зависимости S=S(α) (см. рис. 4.1). Для определения значений αi, соответствующих значениям Si можно применить методом итераций (постепенных приближений к искомому результату), а именно: в ячейке с некоторым углом αx (кратным 10º), который соответствует величине Sx, близкой к Si, изменять значениями угла до тех пор, пока в соответствующей ячейке c изменяющимися значениями S не выполнится условие S = Si. Полученное при этом значение угла α* и будет искомым значением αi, т.е. αi = α*. Найденными значениями углов αi для значений Si являются соответственно углы: 0º; 23,4º(0,40841); 52,4º(0,91455); 55,7º(0,97215). После определения всех значений αi, соответствующих значениям Si, строим график P=P(α), изображённый на рис. 4.12.

Рис. 4.12 График зависимости PD =PD(α)

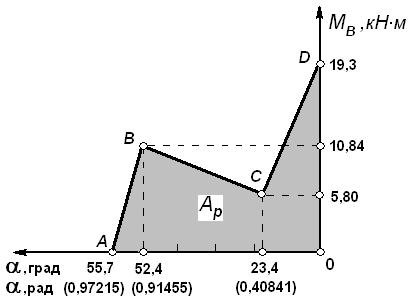

6. Определяем работу A Р, для чего рассчитываем по формуле (3.14) значения M В и строим график зависимости M В=M В(α). Значения P берём из графика зависимости P=P(α) (см. рис. 4.11), значения m K – из графика зависимости m K = m K(α) (см. рис. 4.4 и 4.5). Для определения значений m K необходимо воспользоваться рабочим листом Excel с расчётами m K . Подставив в ячейку столбца А значение угла αi, получаем искомое значение m K. Данные для построения графика M В= M В(α) помещаем в табл. 3.6. Полученный график M В= M В(α) показан на рис. 4.13.

Таблица 3.6

| S, мм | P, кН | α, град | α, рад | m к, м | MB, кН·м |

| 30,60 | 0 | 55,7 | 0,97215 | 0,06230 | 0 |

| 27,36 | 320 | 55,4 | 0,91455 | 0,06031 | 19,30 |

| 5,91 | 320 | 23,4 | 0,40841 | 0,03387 | 10,84 |

| 0 | 1000 | 0 | 0 | 0,00576 | 5,80 |

Рис. 4.13 График зависимости M В= M В(α)

Рассчитав площадь под полученным графиком (при этом значения углов α принимаются в радианах), получаем величину работы A Р, совершаемой прессом за время рабочего хода: A Р = 9,65 кДж.

7. По формуле (3.13) рассчитываем работу пластической деформации А ПЛ, предварительно определив по табл. 3.4 коэффициент полноты технологической операции δ. Принимаем δ=0,04, тогда:

А ПЛ = 0,04·1000·0,13=5,2 кДж

8. По формуле (3.11) и (3.12) определяем работу холостого хода А ХХ и работу на разгон и включение муфты (А РАЗ + А М)/η М. Коэффициенты a и b принимаем соответственно равными 0,8 и 0,5 (см. табл. 3.3). Тогда:

А ХХ = 0,8·5,2=4,16 кДж

(А РАЗ + А М)/η М = 0,5·5,2=2,60 кДж

9. Работу А ОД, совершаемую прессом за цикл одиночного хода определяем по формуле (3.9):

А ОД = 9,65+4,16+2,60=16,41 кДж

10. По табл. 3.2 определяем коэффициент использования числа ходов, р=0,4.

11. Число одиночных ходов ползуна в минуту определяем по формуле (3.7):

n ОД =0,4·80=32 об/мин

12. По формуле (3.8) рассчитываем время цикла:

t Ц = 60/32=1,88 с

13. По таблице 3.1 определяем коэффициент запаса k, принимаем k =1,5.

14. По формуле (3.6) рассчитываем потребную (расчётную) мощность электродвигателя (кВт):

N =1,5·16,41/1,88=13,1 кВт

По каталогу [9, с.898] выбираем асинхронный трёхфазный электродвигатель с короткозамкнутым ротором типа АИР160S4 со следующими параметрами: номинальная мощность N ЭД =15,0 кВт; синхронная частота вращения n С =1500 об/мин; номинальная частота вращения n ЭД =1460 об/мин. Номинальное скольжение двигателя s Н составляет:

sН =(nС – nЭД)/ nС = (1500–1460)/1500= 0,027

Список литературы

1. Кузнечно-штамповочное оборудование: Учеб. для вузов / А.Н. Банкетов, Ю.А. Бочаров, Н.С. Добринский и др.; Под общ. ред. А.Н. Банкетова, Е.Н. Ланского. – 2- е изд., перераб. и доп. – М.: Машиностроение, 1982. – 576 с.

2. ГОСТ 10026-87. Прессы однокривошипные простого действия закрытые. Параметры и размеры. – М.: ИПК Изд-во стандартов, 1999. – 6 с.

3. ГОСТ 9408-89. Прессы однокривошипные простого действия открытые. Параметры и размеры. Нормы точности. – М.: ИПК Изд-во стандартов, 1996. – 13 с.

4. ГОСТ 6809-87. Прессы кривошипные горячештамповочные. Параметры и размеры. Нормы точности. – М.: ИПК Изд-во стандартов, 1998. – 9 с.

5. ГОСТ 7023-89. Машины горизонтально-ковочные с вертикальным разъёмом матриц. Параметры и размеры. Нормы точности. – М.: ИПК Изд-во стандартов, 1998. – 10 с.

6. Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х т. Т. 3 / В.И. Анурьев; Под ред. И.Н. Жестковой. – 9-е изд., перераб. и доп. – М.: Машиностроение, 2006. – 934 с.

7. Дунаев П.Ф. Конструирование узлов и деталей машин: Учеб. пособие для студ. техн. спец. вузов / П.Ф. Дунаев, О.П. Леликов. – 8-е изд., перераб. и доп. – М.: Издательский центр «Академия», 2003. – 496 с.

8. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов / А.Е. Шейнблит. – М.: Высш. шк., 1991. – 432 с.

9. Руководство по дипломному проектированию: Учеб. пособие. В 5-и ч. Ч. 4: Кузнечно-штмаповочное оборудование / А.С. Маленичев, Н.Е. Проскуряков, О.Д. Николаев, Е.Б. Чачина; Под ред. Н.Е. Проскурякова. – Тула: Изд-во ТулГУ, 2000. – 132 с.

10. ГОСТ1284.1-89. Ремни приводные клиновые нормальных сечений. Основные размеры и методы контроля. – М.: ИПК Изд-во стандартов, 2001. – 11 с.

11. Щеглов В.Ф. Кузнечно-прессовые машины: Учеб. для техникумов по специальности «Теория, консмтрукция и расчёт кузнечно-прессовых машин» / В.Ф. Щеглов, Л.Ю. Максимов, В.П. Линц. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1979. – 304 с.

12. ГОСТ 20889-88. Шкивы для приводных клиновых ремней нормальных сечений. Общие технические условия. – М.: Изд-во стандартов, 1988. – 16 с.

13. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 2 / В.И. Анурьев; Под ред. И.Н. Жестковой. – 9-е изд., перераб. и доп. – М.: Машиностроение, 2006. – 960 с.

14. ГОСТ 6636-92. Основные нормы взаимозаменяемости. Нормальные линейные размеры. – М.: ИПК Изд-во стандартов, 2004. – 6 с.

15. ГОСТ 9563-60. Основные нормы взаимозаменяемости. Колёса зубчатые. Модули. – М.: Изд-во стандартов, 1994. – 4 с.

16. Ланской Е.Н. Элементы расчёта деталей и узлов кривошипных прессов. – М.: Машиностроение, 1966. – 380 с.

17. Иванов М.Н. Детали машин: Учеб. для машиностроительных специальностей вузов / М.Н. Иванов, В.А. Финогенов. – 12-е изд. испр. – М.: Высш. шк., 2008. – 408 с.

18. Курсовое проектирование деталей машин: Учеб. пособие для техникумов / С.А. Чернавский, Г.М. Ицкович, К.Н. Боков и др. – М.: Машиностроение, 1979.– 351 с.

19. Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование: Учеб. для вузов / Под ред. Л.И. Живова. – М.: МГТУ им. Н. Э. Баумана, 2006. – 560 с.

20. Машиностроение. Машины и оборудование кузнечно-штамповочного и литейного производства: Энциклопедия: Т. 4 / Ю.А. Бочаров, И.В. Матвиенко и др. – М.: Машиностроение, 2005. – 926 с.

21. Таловеров, В. Н., Гудков, И. Н., Таловеров, А. В. Кузнечно-штамповоч-ное оборудование: курс лекций. – Ульяновск: УлГТУ, 2006. – 145 с.

22. Бочаров Ю.А. Кузнечно-штамповочное оборудование: Учеб. для вузов. – М.: Издательский центр «Академия», 2008. – 480 с.

23. Кривошипные кузнечно-прессовые машины / В.И. Власов, А.Я. Борзыкин, И.К. Букин-Батырев и др.; Под ред. В.И. Власова. – М.: Машиностроение, 1982. – 424 с.

24. Серенсен С.В. Валы и оси. Конструирование и расчёт / С.В. Серенсен, М.Б. Громан, Р.М. Шнейдерович, В.П. Когаев. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1970. – 320 с.

25. Анурьев В.И. Справочник конструктора-машиностроителя: 3-х т. Т. 1 / В.И. Анурьев; Под ред. И.Н. Жестковой. – 9-е изд., перераб. и доп. – М.: Машиностроение, 2006. – 928 с.

26. Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волоснокова, С.А. Вяткин и др.; Под общ. ред. В.Г. Сорокина. –М.: Машиностроение, 1989. – 640 с.

27. ГОСТ 7062-90. Поковки из углеродистой и легированной стали, изготавливаемые ковкой на прессах. Припуски и допуски. – М.: ИПК Изд-во стандартов, 1992. – 50 с.

28. ГОСТ 7829-70. Поковки из углеродистой и легированной стали, изготавливаемые ковкой на молотах. Припуски и допуски. – М.: ИПК Изд-во стандартов, 2004. – 26 с.

29. ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия. – М.: ИПК Изд-во стандартов, 2004. – 120 с.

30. Таловеров В.Н. Курсовое и дипломное проектирование кузнечно-штамповочного оборудования: Учеб. пособие / В.Н. Таловеров, С.Н. Кукушкин. – Ульяновск: Изд-во УлГТУ, 1999. – 64 с.

31. Кузнечно-прессовое оборудование, выпускаемое предприятиями министерства стакнкостроительной и инструментальной промышленности в 1987-1988 гг.: Номенклатурный каталог. – М.: ВНИИТЭМР, 1987. – 132 с.

32. Кузнечно –прессовые машины: Отраслевой каталог: Ч. 1: Прессы механические / ЭНИКмаш. –М.: ВНИИТЭМП, 1992. – 572 с.

33. Кузнечно-прессовые машины: Каталог: Ч. 1: Прессы механические / Министерство стакностроительной и инструментальной промышленности, Всесоюзный научно-исследовательский институт кузнечно-прессового машиностроения (ЭНИКмаш). – М.: НИИмаш, 1988. – 372 с.

Составитель МЕДВЕДЕВ Евгений Борисович

РАСЧЁТ ЭЛЕМЕНТОВ ПРИВОДА И ГЛАВНОГО

ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА

КРИВОШИПНЫХ МАШИН

Учебное пособие по дисциплине

«Кузнечно-штамповочное оборудование»

Подписано в печать . Формат 60×84 1/16. Бумага офсетная

Печать плоская. Гарнитура Times New Roman. Усл. печ. л. 5,2.

Уч. изд. л. 5,0. Тираж 100 экз. Заказ №

ФГБОУ ВПО Уфимский государственный авиационный технический университет

Центр оперативной полиграфии УГАТУ

450000, Уфа-центр, ул. К. Маркса, 12

Кафедра нанотехнологий

РАСЧЁТ ЭЛЕМЕНТОВ ПРИВОДА И ГЛАВНОГО

ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА

КРИВОШИПНЫХ МАШИН

Учебное пособие по дисциплине

«Кузнечно-штамповочное оборудование»

Уфа 2013

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Уфимский государственный авиационный технический университет»

Кафедра нанотехнологий

РАСЧЁТ ЭЛЕМЕНТОВ ПРИВОДА И ГЛАВНОГО

ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА

КРИВОШИПНЫХ МАШИН

Учебное пособие по дисциплине

«Кузнечно-штамповочное оборудование»

Уфа 2013

Составитель: Е. Б. Медведев

УДК

ББК

Расчёт элементов привода и главного исполнительного механизма кривошипных машин: Учеб. пособие по дисциплине «Кузнечно-штамповочное оборудование»: в 2-х ч. Ч. 1 / Е.Б. Медведев. – Уфа: УГАТУ, 2013. – 81 с.

Изложена методика выбора и расчёта кинематических, силовых и энергетических параметров привода и главного исполнительного механизма кривошипных машин. Приведены методы расчёта на прочность и даны основы конструирования главных валов, зубчатых и клиноремённых передач привода. Представлены необходимые расчётные зависимости и справочные материалы.

Пособие предназначено для студентов факультета авиационно-технологических систем очной и заочной форм обучения, осваивающих программу подготовки бакалавра по направлению 150700 «Машиностроение» по профилю подготовки «Машины и технология обработки металлов давлением».

Табл. 25. Ил. 45. Библиогр.: 33 назв.

Рецензенты: д-р техн. наук, проф. Рааб Г.И.,

канд. техн. наук, доц. Хайретдинов Э.Ф.,

канд. техн. наук, доц. Голубев О.В.

© Уфимский государственный

авиационный технический университет, 2013

Содержание

Введение………………………………………………………………. 4

1. Анализ кинематики кривошипной машины………………….. 5

1.1. Кинематическая структура кривошипных машин…………… 5

1.2. Кинематическая структура привода кривошипных машин… 6

1.3. Определение кинематических параметров привода………… 8

1.4. Определение параметров клиноремённой передачи………... 10

1.5. Определение параметров открытой зубчатой передачи……. 13

1.6. Главный исполнительный механизм кривошипных машин.

Кривошипно-ползунный механизм……………………………16

1.7. Определение кинематических параметров кривошипно-

ползунного механизма………………………………………… 19

2. Расчёт главного вала кривошипной машины………………… 22

2.1. Конструктивные исполнения главных валов………………… 22

2.2. Проектный расчёт главных валов…………………………….. 25

2.3. Определение приведённого плеча деформирующей силы…. 29

2.4. Проверочный расчёт валов на циклическую (усталостную)

прочность………………………………………………………. 30

2.5. Построение графиков сил на ползуне, допускаемых

прочностью деталей кривошипной машины…………………. 37

3. Расчёт энергетических параметров кривошипной машины… 41

3.1. Определение потребной мощности электродвигателя.

Выбор типа электродвигателя………………………………….42

3.2. Расчёт момента инерции маховика, его размеров и массы ….52

4. Пример выполнения расчётов……………………………………56

4.1. Выбор кинематической структуры кривошипной машины.

Расчёт кинематических параметров привода…………………56

4.2. Определение параметров клиноремённой передачи………… 57

4.3. Определение параметров открытой зубчатой передачи……. 58

4.4. Расчёт кинематических параметров кривошипно-

ползунного механизма………………………………………… 59

4.5. Расчёт главного вала кривошипной машины. Построение

графика сил на ползуне, допускаемых прочностью деталей

кривошипной машины………………………………………….63

4.6. Расчёт потребной мощности электродвигателя. Выбор типа

электродвигателя……………………………………………… .71

4.7. Расчёт момента инерции маховика, его размеров и массы…. 76

Список литературы………………………………………………… 78

Введение

Выполнение курсовой работы по учебной дисциплине «Кузнечно-штамповочное оборудование» закрепляет теоретические знания, полученные студентами в ходе изучения этой дисциплины, и помогает студентам овладеть опытом выполнения проектных и проверочных расчётов кривошипных машин.

Основной целью курсовой работы является формирование у студентов теоретических знаний и практических умений по применению методов кинематического, силового и энергетического расчётов кривошипных машин и использование результатов этого расчёта для проектирования технологических процессов обработки металлов давлением.

В задачи курсовой работы входит:

1. Изучение теоретических основ кинематического, силового и энергетического расчётов кривошипных машин.

2. Практическое овладение методиками проведения расчётов кривошипных машин.

3. Приобретение умений самостоятельной работы с технической литературой и вычислительной техникой при выполнении расчётов кривошипных машин.

Пособие состоит из четырёх глав. Первая глава посвящена анализу кинематической структуры кривошипных машин, кинематическим расчётам главного исполнительного механизма, а также расчётам основных параметров клиноремённой и зубчатой передач привода. Во второй главе показан расчёт наиболее ответственного элемента кривошипной машины – главного вала. Третья глава посвящена вопросам выбора электродвигателя и расчёта момента инерции маховика кривошипной машины. Заканчивается пособие четвёртой главой, в которой приводится конкретный пример выполнения курсовой работы.

Последовательность первых трёх глав пособия представляет собой алгоритм выполнения курсовой работы. В этих главах содержится теоретический и справочный материал, необходимый для выполнения работы. Справочный материал в виде таблиц, графиков и рисунков представлен в объёме, достаточном для выполнения курсовой работы. В случае необходимости можно воспользоваться первоисточниками, на которые по ходу изложения материала даются соответствующие ссылки.

Дата: 2019-02-02, просмотров: 1042.