Различия физико-механических и химических свойств материалов обусловливают разницу в ρ0, λ, σд и ТПЛ. Из-за неодинакового выделения и отвода теплоты ядро приобретает специфическую грибообразную форму (рис. 3.16). Диаметр ядра и глубина проплавления увеличиваются в деталях с высоким ρ0, меньшим λ и ТПЛ. Причины снижения размеров ядра в детали с большей теплопроводностью такие же, как при сварке одноименных деталей различной толщины. Аналогичны и технологические способы получения номинального (расчетного) ядра в зоне контакта путем смещения плоскости теплового равновесия к стыку, предупреждения выплесков при повышении плотности тока. Проблема сварки разноименных сплавов часто усложняется различной толщиной деталей. Однако если теплопроводность и температура плавления материала тонкой детали ниже, чем толстой, сварка облегчается.

Обычно химически совместимы сплавы, построенные на одной основе или имеющие разную основу, но образующие между собой непрерывный ряд твердых растворов (например, АМг6 + Д16Т, 1420 + Д16, ОТ4 + ВТ5, Ст3 + ЗОХГСА, а также Nb + Zr, Fe + V, Ti + V, Ti + Zr, Ni + сталь и другие). В большинстве случаев сплавы на разной основе оказываются химически несовместимыми, так как образуют в ядре сплавы с неблагоприятными свойствами (хрупкие соединения). Например, при сварке алюминиевых и магниевых сплавов, имеющих близкие физико-механические свойства, в ядре образуются хрупкие интерметаллиды (хрупкие химические соединения). Соединения разрушаются. Такое же явление возникает при соединении сплавов титана со сталью, алюминиевыми сплавами и многих других пар металлов.

Технология стыковой сварки

3.7.1. Выбор способа сварки подготовка деталей к сварке

Технологический процесс стыковой сварки определяется чертежом, техническими условиями на изготовление и приемку, программой выпуска изделий.

Способ стыковой сварки выбирается в зависимости от формы и сечения деталей, марки металла, требований к качеству соединений.

Сваркой сопротивлением обычно соединяют детали небольшого, как правило круглого, сечения (не более 200 мм2) из низкоуглеродистых сталей, а также алюминия и меди (до 100 мм2). Детали большего сечения сваривают по схеме принудительного формирования или в среде защитных газов.

В связи с невысокой прочностью соединений (трудности удаления оксидов), необходимостью применения повышенной электрической мощности (высокая средняя плотность тока) и большими затратами труда на подготовку торцов сварка сопротивлением имеет относительно ограниченное применение.

Наиболее широко применяют сварку непрерывным оплавлением и оплавлением с подогревом. Сварка оплавлением обеспечивает высокое качество соединений при меньших затратах электрической мощности и трудоемкости на досварочные операции.

Непрерывным оплавлением сваривают детали с компактным сечением до 1000 мм2 (из низкоуглеродистой стали) и детали несколько большего сечения с развитым периметром (трубы, листы и др.).

Область рационального применения сварки оплавлением с подогревом сопротивлением ограничивается сечениями 500…10 000 мм2. При больших сечениях неравномерность нагрева по сечению приводит к снижению стабильности качества соединений. Кроме того, резко возрастает необходимая мощность оборудования.

Детали с площадью сечения 5000…40 000 мм2 сваривают непрерывным оплавлением на машинах с программным управлением напряжением сварочного трансформатора и скоростью подачи подвижного зажима.

Высокой эффективностью обладает способ стыковой сварки импульсным оплавлением, который позволяет сваривать стальные заготовки сечением до 200 000 мм2 и получать качественные соединения из различных трудносвариваемых металлов.

Торцы деталей, подлежащие стыковой сварке, должны быть рационально сконструированы:

1) необходимо создать условия для равномерного нагрева и по возможности одинаковой пластической деформации при осадке (рис.3.17);

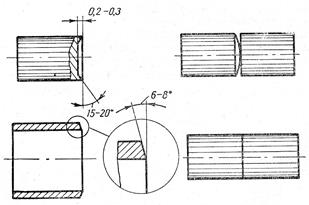

2) (особенно при сварке сопротивлением) обеспечить защиту торцов от окисления и облегчить вытеснение окисленного металла из рабочей зоны шва (рис. 4.1);

3) форма деталей должна обеспечить надежное закрепление их в зажимах сварочной машины и токоподвод вблизи зоны сварки, форму и размеры сечения торцов заготовок следует выполнять примерно одинаковыми.

Рис 3.18. Форма торцов деталей для сварки сопротивлением:

Подготовка деталей к сварке заключается в получении определенной формы торцов, очистке их поверхности и поверхности деталей, правильной установке торцов перед началом сварки. Торцы деталей получают механической резкой на ножницах, пилах, металлорежущих станках, горячей или холодной высадкой на прессах, а также с помощью плазменной и газовой резки с последующим удалением шлак

Токоподводящие участки деталей и торцов очищают различными механическими способами и травлением.

При сварке сопротивлением (вследствие трудности обновления поверхности) требуется более тщательная установка деталей при сборке, чем при сварке оплавлением. Так, зазор между торцами при сварке сопротивлением не допускается более 0,5 мм. При сварке оплавлением он может быть большим (до 15 % Δопл).

При сварке оплавлением важным условием обеспечения качественной сварки является совпадение сечений соединяемых сварка же заготовок с различной площадью сечения, весьма затруднена.

При сварке развитых сечений требования к качеству сборки, в частности, к взаимной параллельности торцовых поверхностей деталей, ужесточаются.

Дата: 2019-02-02, просмотров: 382.