| Металл | Раствор для травления | Раствор для нейтрализации | Допускаемые значения r ээ, мкОм |

| Низкоуглеродистые стали | 1. H2S04 (200 г), NaCl (10 г), регулятор травления КС (1 г) на 1 л воды, температура 50…60 °С. 2. НCl (200 г), КС (10 г) на 1 л воды, температура 30…40 °С | NaOH или КОН на 1 л воды, температура 20…25 °С | 600 |

| Конструкционные, низко-легированные стали | 1. H2S04 (200 г), HCl (10 г), КС (10 г на 1л воды, температура 50…60 °С 2. Н3РО4 (65…98 г), Na3P04 (35…50 г), эмульгатор ОП-7 (25-30 г), тиомочевина (5 г) на 0,8 л воды, температура 30…50 °С | То же. NaNО3 (5 г) на 1 л воды, температура 50…60 °С | 800 |

| Коррозионно-стойкие и жаропрочные стали, никелевые сплавы | Н3РО4 (110 г), HCl (130 г). HNO3 (10 г, на 0,75 л воды, температура 50…70 °С | 10 %-ный раствор NaNО3, температура 60…70 °С | 1000 |

| Титановые сплавы | НС (416 г), HNО3 (70 г), HF (50 г) на 0,6 л воды, температура 40…50 °С | — | 1500 |

| Медные сплавы | 1. HNO3 (280 г), HCl (1,5 г), сажа (1…2 г) на 1 л воды, температура 15…25 °С 2. HNО3 (280 г), H2SО4 (180 г), HCl (1 г) на 1 л воды, температура 15…25°С | — CrO3 (100 г), H2SО4 (4 г) нa 1л воды, температура 15…20 °С | 300 |

| Алюминиевые сплавы | Н3РО4 (110…155 г), К2Сг2О7 или Na2Cr2О7 на 1 л воды, температура 30…50°С | HNО3 (15…25 г) на 1 л воды, температура 20…25°С | 80…120 |

| Магниевые сплавы | NaOH (300…500 г), NaNO3 (40…70 г), NaNО2 (150…250 г) на 0,5 л воды, температура 15…25 °С | — | 120…180 |

| Примечание. Составы данs для кислоте плотностью (г/см3) серной 1,84, азотной 1,4, соляной 1,19, ортофосфорной 1,6. | |||

Для алюминиевых сплавов используют растворы ортофосфорной кислоты с добавками калиевого или натриевого хромпика. Ортофосфорная кислота почти не взаимодействует с алюминием, но активно растворяет поверхностные оксиды. Если необходимо глубокое травление (например, снятие плакирующего слоя на сплаве АМг6), обработку ведут в горячем щелочном растворе. Однако поверхность активируется, и за короткое время (одни сутки) вновь возникает толстая оксидная пленка.

Алюминиевые и магниевые сплавы требуют дополнительной химической обработки для уплотнения и стабилизации новой оксидной пленки, ее пассивирования. Детали из алюминиевых сплавов пассивируют одновременно с травлением, вводя в травящий раствор хромпик. Магниевые сплавы пассивируют после травления, обрабатывая в растворе хромового ангидрида (Сг2О3).

Для небольших деталей ответственного назначения из коррозионно-стойких и жаропрочных сталей и сплавов, тугоплавких металлов и медных сплавов иногда применяют электролитическое травление и полирование.

После химического или электролитического травления часто необходима нейтрализация, т. е. удаление с поверхности продуктов реакции или электролита. Эту операцию называют также осветлением поверхности. Применяют различные растворы для нейтрализации (см. табл. 3.1).

Между каждыми операциями химической обработки детали промывают обычно в горячей, а затем в холодной воде с водородным показателем рН = 6,5 …7,5. Особо ответственные узлы окончательно промывают опресненной водой. Детали сушат горячим воздухом или в сушильных шкафах.

Обезжиривание, химическую обработку, промывку, сушку ведут в изолированном помещении с усиленной приточно-вытяжной вентиляцией и бортовыми отсосами у ванны. Детали транспортируют, загружают и вынимают механическими подъемниками. При большом масштабе производства подготовку поверхности проводят в специальных автоматизированных машинах струйным методом.

Качество подготовки поверхности оценивают визуально сравнением с эталонными образцами и измерением электрического сопротивления двух сжатых образцов r ээ (см. табл. 3.1). Электросопротивление измеряют микроомметром типа Ф-412 или другими приборами на установках типа машины для точечной сварки с изоляцией одного из электродов. Усилие сжатия и размеры рабочей поверхности электродов выбирают, как при точечной сварке, в зависимости от толщины и материала деталей.

Для сталей и титановых сплавов достаточно виуального контроля: поверхность деталей должна быть матовой или иметь равномерный металлический блеск. Однако в спорных случаях измеряют электросопротивление. Для деталей из алюминиевого сплава визуального контроля недостаточно и в обязательном порядке измеряют электросопротивление r ээ. Сразу после обработки деталей из сплавов Д16Т, В95Т, АМг6 r ээ не превышает 40…60 мкОм, а деталей из сплавов АМг, АМц, САП, АБМ, ВКА-1 — 30…40 мкОм. В течение 4…5 суток r ээ медленно повышается до 100…120 мкОм. Без пассивирования r ээ растет в 4…5 раз быстрее. Магниевые сплавы после пассивирования сохраняют низкое значение r ээ в течение 8…10 суток.

Сборка

Сборка должна обеспечивать точное взаимное расположение деталей (в соответствии с чертежом) и минимальные зазоры между ними. Качество и трудоемкость сборки зависят от точности изготовления деталей, степени их взаимозаменяемости, а также механизации процесса.

При отсутствии взаимозаменяемости детали подгоняют. Эта сложная и трудоемкая операция выполняется рабочим высокой квалификации. Поверхность деталей неизбежно загрязняется. Поэтому вначале требуется предварительная сборка узла с подгонкой. Затем узел разбирают, подготовляют поверхность, после чего выполняют окончательную сборку. На последнем этапе никакие подгоночные операции не допускают.

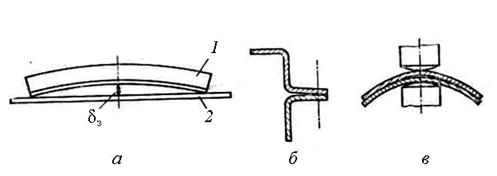

Минимальные зазоры δз — важнейшая предпосылка высокого качества соединений. При сварке с большими зазорами (рис. 3.7) и в особенности деталей с повышенной жесткостью часть сварочного усилия тратится на устранение этих зазоров. Площадь контакта электрод — деталь и фактическое сварочное усилие уменьшаются. Плотность тока под электродами снижается, а в контакте между деталями возрастает. Одновременно усиливаются склонность к выплескам и к непровару.

Рис. 3.7. Дефекты изготовления и сборки деталей:

а — несовпадение профиля 1 с обшивкой 2; б — неперпендикулярность одной отбортовки; в — неточность радиусных сопряжений

Допускаемые сборочные зазоры зависят от способа сварки, жесткости узла (толщины и формы деталей), а также от длины участка с этими зазорами. Чем жестче деталь и короче участок, тем меньше допускаемые зазоры. Например, при точечной сварке деталей из сталей толщиной 1 мм зазоры должны быть не более 0,4 мм на длине 100 мм и не более 1,2 мм на длине 300 мм. Для толщины 3 мм эти значения уменьшаются соответственно до 0,3 и 0,9 мм.

Сборку выполняют по разметке, по эталонному узлу, с применением шаблонов, по сборочным отверстиям, в специализированных приспособлениях. Механизация, использование приспособлений повышают производительность сборки и ее качество.

По окончании сборки размечают места прихватки и сварки. Способы разметки различны: карандашом с помощью шаблонов или мерительного инструмента, приклеиванием рядом с нахлесткой заранее размеченной (типографским способом) липкой бумажной ленты. Эффективны оптические или механические разметчики на точечной машине, обеспечивающие заданное расстояние между точками. Часто сваривают и без разметки.

Качество сборки оценивают, контролируя основные размеры узла, точное взаимное расположение деталей и зазоры. Зазоры можно измерять автоматически специальным прибором в процессе прихватки или сварки.

Прихватка

Прихватка служит для точного фиксирования деталей в узле, предотвращения их смещения при сварке, повышения жесткости узла, уменьшения зазоров и снижения остаточных деформаций. Чаще всего собранные узлы прихватывают точечной сваркой на стационарных машинах; тонколистовые детали сложной' формы и больших размеров — в приспособлениях (стапелях) с помощью передвижных контактных машин (клещей, пистолетов) или аргонодуговой сваркой; крупные толстостенные узлы — аргонодуговой, ручной дуговой сваркой с последующим вырубанием мест прихватки.

Шаг прихватки зависит от марки сплава, толщины деталей, жесткости узла, зазоров и вида сварки. Чем меньше зазоры и больше жесткость узла, тем больше может быть шаг. Для точечной сварки шаг прихваточных точек обычно составляет 100… 300 мм, для шовной в 3… 5 раз меньше (во избежание сильного коробления и «набегания» металла).

Под точечную сварку детали прихватывают по линии шва, режим прихватки устанавливают аналогичным сварочному. Под шовную — прихваточные точки располагают либо по оси шва, либо рядом, а их диаметр устанавливают меньше ширины шва (до 2,5s).

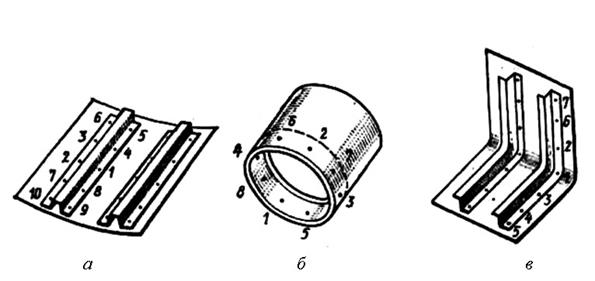

Рациональная последовательность прихватки позволяет уменьшить сварочные деформации (рис. 3.8).

Рис. 3.8. Рациональная последовательность прихватки:

а — панели; б — обечайки; в — элемента коробчатой формы

Протяженные швы рекомендуется прихватывать от центра к краям попеременно, начиная с участков повышенной жесткости. Обечайки для более равномерного распределения сборочных зазоров прихватывают попеременно точками, расположенными диаметрально противоположно. Если зазоры оказываются большими, то обечайки из высокопрочных сплавов, можно прокатать стальными роликами.

Простые узлы, жестко зафиксированные в сборочно-сварочных приспособлениях, обычно сваривают без прихватки в этих же приспособлениях. Часто она оказывается излишней при многоточечной сварке. После прихватки контролируют качество прихваточных точек, зазоры между деталями, общие размеры узла.

3.4. Циклы традиционных способов контактной точечной сварки

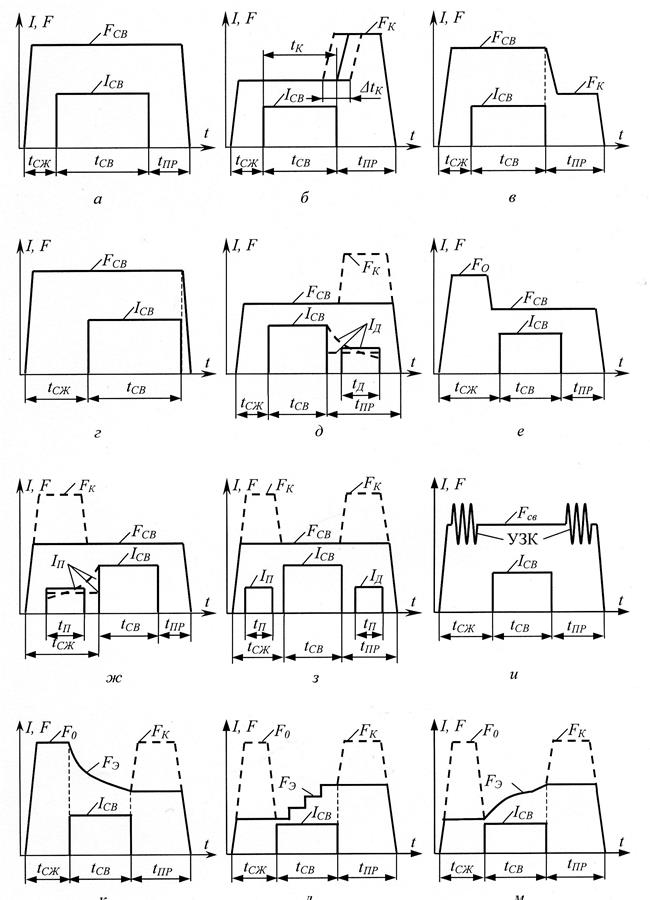

Среди циклов традиционных способов КТС (рис. 3.9), по-видимому, наиболее распространенным является цикл изменения параметров режима (рис. 3.9, а), предложенный еще Н. Н. Бенардосом. При сварке по этому циклу детали сжимают токопроводящими электродами (см. рис. 1.4) неизменным усилием FСВ и через определенное время сжатия tСЖ пропускают импульс сварочного тока заданной силы IСВ и длительности tСВ, а затем через определенное время проковки tПР, достаточное для кристаллизации и охлаждения зоны сварки, усилие сжатия электродов снимают. Его технологические возможности до настоящего времени удовлетворяют требованиям практики КТС не только сварки деталей из малоуглеродистых сталей в автомобиле- и сельхозмашиностроении, но и сварки некоторых специальных сталей и сплавов.

Рис. 3.9 Наиболее распространенные циклограммы усилия сжатия электродов и тока при традиционных способах контактной точечной сварки

С целью предотвращения образования в ядре дефектов усадочного характера (трещин, пор) при сварке деталей из материалов, склонных к их образованию, например, относительно толстых деталей или деталей, склонных к закалке, а также деталей из высокопрочных материалов, применяют цикл (рис. 3.9, б), в котором при кристаллизации расплавленного металла в ядре и охлаждения зоны сварки (в период tПР проковки) усилие сжатия электродов увеличивают (прикладывают ковочное усилие FК). Этим увеличивают в ней степень пластической деформации металла, компенсирующей его усадку при кристаллизации и охлаждении.

Величину ковочного усилия FК:

, (3.3)

, (3.3)

и момент его приложения tК (tК = 0,9tСВ) задают с учетом термодеформационных процессов, протекающих в зоне сварки, и увеличивают обычно монотонно с заданной скоростью, но иногда и ступенчато. И все же достичь поставленной цели только приложением FК не всегда удается, поскольку его величина ограничивается прочностью электродов и техническими возможностями машин точечной сварки.

В технологии КТС известны и циклы (рис. 3.9, в), при осуществлении которых в период проковки соединения tПР усилие сжатия электродов не только не увеличивают, но даже и уменьшают. Например, при сварке свинцовых деталей со стальными.

При сварке деталей из углеродистых и низколегированных сталей с целью предотвращения образования в соединении закалочных структур и трещин путем уменьшения скорости его охлаждения применяют цикл

(рис. 3.9, г), в котором сжатие деталей электродами вообще прекращают одновременно с окончанием импульса сварочного тока. Для решения этой же задачи, а также с целью улучшения условий проковки соединений и уменьшения требуемой величины ковочного усилия, а иногда для термообработки соединения в сварочных электродах применяют цикл, в котором после окончания импульса сварочного тока IСВ в период проковки соединения tПР пропускают дополнительный подогревающий импульс тока IД (рис. 3.9, д). Дополнительный подогревающий импульс тока IД, уменьшающий сопротивление деформации металла в зоне сварки, может применяться в сочетании с любой циклограммой изменения усилия сжатия электродов. Подогревающий ток пропускают обычно в виде отдельного дополнительного импульса IД, но иногда и как модулированное продолжение импульса сварочного.

Для получения оптимальных значений начальных электрических сопротивлений в контактах, в особенности при сварке деталей из высокопрочных материалов или деталей с относительно невысоким качеством подготовки поверхностей, в практике точечной сварки применяют цикл (рис 3.9, е), в котором перед импульсом сварочного тока в период сжатия деталей tСЖ производят их обжатие повышенным усилием сжатия электродов F0 (усилием обжатия). Этот технологический прием используют и для предупреждения наружных и внутренних начальных выплесков, а также для вытеснения пластичных прослоек грунта, клея. Величину усилия предварительного обжатия деталей обычно принимают равной величине ковочного усилия:

. (3.4)

. (3.4)

Причем, применение при КТС равных усилий обжатия и проковки соединения упрощает конструкцию приводов сварочных машин.

Однако в ряде случаев только предварительным обжатием деталей не удаётся получить оптимальные значения начальных электрических сопротивлений в контактах. В этом случае применяют цикл (рис 3.9, ж), в котором металл в зоне сварки предварительно, перед сварочным импульсом IСВ, подогревают отдельным либо совмещенным со сварочным дополнительным подогревающим IП импульсом тока.

Во многих случаях точечной сварки стабилизировать процесс формирования соединения можно интенсификацией микро- и макропластических деформаций металла в зоне сварки путем уменьшения его сопротивления пластической деформации на стадиях сжатия и проковки соединения. В таких случаях одном цикле рационально использовать и предварительный, и дополнительный подогревающие импульсы тока, в частности, даже при сварке деталей из легких сплавов. Подогревающие импульсы тока IП и IД можно использовать в сочетании с любой циклограммой изменения усилия сжатия электродов (рис 3.9, з). Для достижения указанных выше целей иногда используют цикл (рис. 3.9, и), в котором до импульса сварочного тока и после его окончания, осуществляют колебания электродов с инфразвуковой, звуковой, или ультразвуковой частотой.

В ряде случаев, например, при сварке деталей из жаропрочных материалом, рационально применять даже цикл (рис 3.9, к), в котором усилие сжатия электродов FЭ во время tСВ действия импульса сварочного тока уменьшают по определенной программе.

Кроме того, программированное изменение усилия сжатия электродов во время импульса сварочного тока позволяет повысить и энергетическую эффективность процесса КТС, а также его устойчивость против образования непроваров. Для достижения этих целей применяют циклы, в которых усилие сжатия электродов в процессе сварки изменяют. Причем, в процессе КТС усилие сжатия электродов чаще всего увеличивают от начального до конечного его значения. И осуществляют это ступенчато

(рис. 3.9, л) или монотонно (рис 1.5, м).

Нагрев металла в зоне сварки осуществляют обычно одним импульсом сварочного тока и регулируют изменением его силы и длительности. Форму импульса тока при сварке на серийных машинах, как правило, не регулируют. Характер его нарастания и спада определяется естественным модулированием, зависящим от индуктивности вторичных контуров сварочных машин (рис 1.2). Это обусловлено ограниченными возможностями изменения силы сварочного тока путем фазового его регулирования при небольшой длительности импульсов и промышленной частоте тока 50 Гц. Только при сварке сталей на машинах переменного тока, иногда представляется возможным регулировать нарастание и спад импульса тока, а также регулировать спад тока при сварке деталей из легких сплавов, на низкочастотных машинах и машинах постоянного тока.

Дата: 2019-02-02, просмотров: 476.