Обеспечение высокого качества сварки и максимальной производительности процесса для данной толщины, формы и материала изделия определяется правильностью выбранного режима сварки.

Режимом сварки называется совокупность электрических, механических и временных параметров, обеспечиваемых сварочным оборудованием и необходимых для получения качественного сварного соединения.

Параметры режима выбирают по таблицам, номограммам, рассчитывают или устанавливают опытным путем. Выбранные или расчетные режимы проверяют и уточняют для конкретных условий.

К основным параметрам режима сварки относят:

- при точечной сварке: сила сварочного тока — I СВ, время сварки — t СВ, сварочное усилие — F СВ, ковочное усилие — FK, время проковки — tK, а также размеры рабочей поверхности электродов (R Э и d Э).

- шовной сварке: I СВ, t СВ, F СВ, время паузы — t П, скорость вращения роликов — псв, а также размеры рабочей поверхности роликов (fp, Rp, Dp), а при шаговой шовной сварке с проковкой — дополнительно FK, tK, и кроме того длительность перемещения и остановки роликов;

- рельефной сварке: I СВ, t СВ, F СВ, а также диаметр и высота рельефа (d р и hp).

При этих способах сварки режим должен обеспечить заданные по ГОСТ 15878-79 размеры литого ядра (d, h) в зависимости от толщины свариваемых деталей. Величину сварочного тока можно рассчитать по закону Джоуля-Ленца, например, по зависимости (2.10).

Изменение времени включения сварочного тока и изменение его величины оказывают влияние на размеры и прочность сварной точки. Это позволяет в известной мере компенсировать одно другим, т.е. допускает возможность получения одинаковой прочности при снижении времени включения тока, но при условии применения тока большей величины.

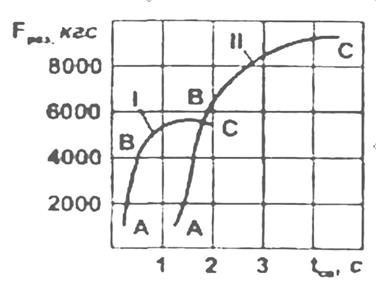

На рис. 3.10 показана зависимость прочности сварной точки от времени включения сварочного тока для серии образцов из низкоуглеродистой стали толщиной 1 мм (кривая I) и низколегированной стали толщиной 5 мм (кривая II). Аналогичные зависимости получаются при сварке образцов с постепенным увеличением сварочного тока. Каждая из кривых имеет участок АВ, соответствующий сварке без расплавления, и участок ВС, соответствующий сварке с образованием литого ядра. Размеры ядра увеличиваются с увеличением времени включения тока (или сварочного тока). Максимальный диаметр ядра dT связан с диаметром контактной поверхности электрода d Э, зависимости dT = (0,9...1,4) d Э. Дальнейшее увеличение диаметра ядра невозможно, так как оно сопровождается значительным выплеском металла и образованием глубоких вмятин на поверхности деталей, понижающих прочность соединения. Отношение диаметра ядра к диаметру электрода может быть тем больше, чем больше толщина свариваемых деталей и время включения тока.

Рис. 3.10. Зависимость разрушающей нагрузки сварной точки от времени сварки низкоуглеродистой стали толщиной 1 мм ( I ) и низколегированной стали ( II )

Сварные точки стабильной прочности, т.е. точки, дающие при их испытании небольшой разброс разрушающих усилий, могут быть получены только при сварке с расплавлением, так как при сварке без расплавления на участке АВ незначительные изменения времени включения тока или других параметров (неизбежные в производственных условиях) вызывают существенные изменения прочности сварной точки. Наилучшие результаты по стабильности дают режимы, приближающиеся к точке С. Снижение прочности при переходе за точку связано с перегревом металла и значительным вмятием свариваемых деталей.

Время протекания тока (с) при сварке низкоуглеродистой стали принимается (0,1…0,2) s — на жестком режиме и (0,2 … 0,4) s — на мягком (s — толщина одной детали, мм).

Ориентировочно необходимую величину сварочного тока можно оценить по следующей зависимости:

I СВ = j×F Э, (3.5)

где j — плотность тока, А/мм2; при сварке низкоуглеродистой стали обычно принимают 200…400 А/мм2 для жестких режимов и 80…160 А/мм2 — мягких; F Э — площадь контактной поверхности электрода, мм2.

Для шовной сварки величину сварочного тока увеличивают на 15…20 % по сравнению с точечной из-за шунтирования тока через ранее сваренные точки.

Скорость сварки (v св— м/мин.) выбирают с учетом требуемого перекрытия точек fp и расстояния между ними t ш:

, (3.6)

, (3.6)

где t ш = l ×(1 – f / l); t СВ и tn —соответственно длительность импульса тока и паузы (с).

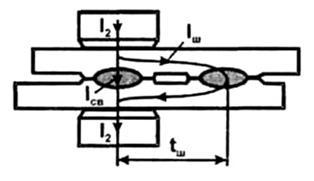

При точечной и шовной сварке часть вторичного тока может протекать (шунтироваться) вне зоны сварки. Чаще всего он проходит через ранее сваренные точки (рис. 3.11) или через случайные контакты между деталями или между деталью и боковой (не рабочей) поверхностью электрода. Общий ток в сварочной цепи I 2 равен сумме сварочного тока I СВ и тока в шунте I Ш

I 2 = I СВ + I Ш. (3.6а)

Рис. 3.11. Схема шунтирования тока через ранее сваренную точку

Следовательно, сварочный ток будет уменьшаться на величину тока шунтирования:

I СВ = I 2- I Ш. (3.7)

Ток шунтирования через ранее сваренную точку можно рассчитать по формуле:

. (3.8)

. (3.8)

где r ээ и r ш — электрическое сопротивление зоны сварки и шунта.

При шунтировании через смежную точку, расположенную на расстоянии t ш, в деталях толщиной s с удельным электросопротивлением ρ

(3.9)

(3.9)

где b пр — приведенная с учетом растекания тока ширина шунта, равная

(dK + dn)/2; Кэ = 0,4.

Как следует из вышеприведенных формул, уменьшение t ш и рост s вызывают снижение I СВ и соответственно размеров ядра, а также приводят к повышению температуры в контакте электрод-деталь и скорости износа электрода. Для каждой толщины и марки металла обычно выбирают минимальное значение t ш — t ш min. При этом принимают, что если t ш > t ш min, то I Ш < 0,05 I СВ, и шунтирование практически не влияет на электрическое поле и размеры ядра. Обычно значение t ш min задают не менее 3d Э В таблице 2.3 приведены значения t ш min.

Таблица 3.2

Рекомендуемые значения t ш min

| Толщина одной детали, мм | Рекомендуемый минимальный шаг точек, мм | |

| при сварке двух деталей | при сварке трех деталей | |

| 1 | 12 | 20 |

| 2 | 18 | 30 |

| 3 | 26 | 40 |

| 4 | 36 | 50 |

| 6 | 50 | 80 |

| Примечание. При сварке легких сплавов минимальный шаг увеличивается на 15%, а при сварке аустенитной стали и жаропрочных сплавов шаг может быть увеличен на 15%. | ||

Токи шунтирования обычно снижаются в процессе сварки за счет нагрева шунта и снижения r ээ. Также при шовной сварке герметичных соединений из-за повышенной температуры предыдущей точки токи шунтирования весьма ограниченны, особенно при большой скорости и непрерывном вращении роликов.

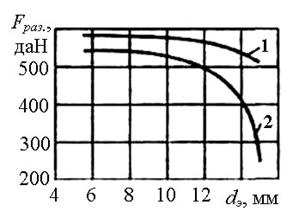

Диаметр контактной поверхности электрода также оказывает значительное влияние на размеры и прочность сварной точки. С увеличением диаметра контактной поверхности электрода (остальные параметры процесса остаются без изменения) прочность сварной точки вначале медленно, а затем быстро снижается (рис.3.12). Это объясняется уменьшением плотности тока.

Рис. 3.12. Зависимость прочности точки от диаметра контактной поверхности электрода (сварка низкоуглеродистой стали толщиной 1 мм

Кривая 1 соответствует режиму сварки, близкому к точке С на рис. 3.10 — в этом случае прочность точки относительно малочувствительна к изменению диаметра контактной поверхности электрода. Кривая 2 соответствует сварке с расплавлением ядра по режиму, близкому к точке В. При этом чем ближе режим к точке В (рис.3.10), тем более резко сказывается изменение диаметра контактной поверхности электрода на прочности точки.

При сварке стали рабочая часть электрода обычно выполняется в виде усеченного конуса с плоским контактом, реже в виде цилиндра со сферической контактной поверхностью. При плоском контакте его диаметр рекомендуется выбирать по формулам:

d э = 2s + 3 мм, при s < 2 мм; (3.10)

d э = 1,5s + 5 мм, при s > 2 мм. (3.11)

Сферическая контактная поверхность электродов при сварке стали обычно имеет радиус 50...100 мм.

Исходные размеры контактной поверхности электрода, устанавливаемые технологическим процессом, не остаются при сварке постоянными; вследствие систематического износа эти размеры постепенно увеличиваются. При нормальной эксплуатации увеличение диаметра контактной поверхности электрода в результате его износа не должно превышать 15…20 %.

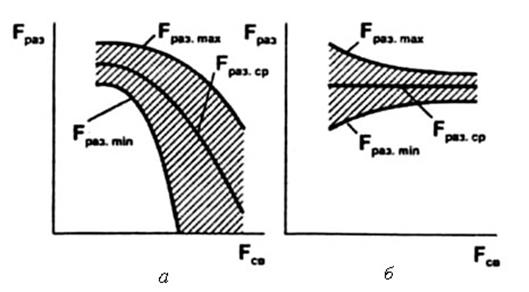

Усилие сжатия электродов — один из важнейших параметров сварки. Оно регулирует интенсивность нагрева в зоне сварки и определяет степень ее пластической деформации. С увеличением усилия сжатия уменьшаются контактные и собственное сопротивление деталей и снижается плотность тока в них. Поэтому при постоянстве остальных параметров процесса увеличение усилия сжатия замедляет нагрев и приводит к уменьшению размеров и прочности точки (рис. 3.13, а).

Рис. 3.13. Зависимость разрушающего усилия при испытании

на срез от усилия сжатия электрода:

а – при изменении только усилия сжатия электродов;

б – изменение усилия сжатия электродов сопровождается изменением сварочного тока или времени его протекания

Одновременно с уменьшением средней прочности точки увеличивается степень разброса результатов — понижается стабильность прочности. Последнее объясняется тем, что при значительном росте усилия сжатия электродов и при постоянстве остальных параметров размеры литого ядра точки резко уменьшаются или литое ядро не образуется.

Если увеличение усилия сжатия сопровождается увеличением времени включения тока или повышением сварочного тока (чтобы средняя прочность сварной точки оставалась при этом неизменной), то с увеличением усилия сжатия электродов прочность точек становится более стабильной (рис. 3.13, б).

Усилие сжатия электродов зависит от толщины и механических свойств свариваемых деталей и от длительности нагрева. Ориентировочно при сварке горячекатаной низкоуглеродистой стали на «жестких» режимах оно может быть определено по формуле

F СВ = (100...200) s, Н; (3.12)

а на «мягких» —

F СВ = (60...100) s, Н. (3.13)

При сварке холоднокатаной стали усилие повышается на 20…30%.

Усилие сжатия электродов может быть определено по величине удельного давления р:

,

,

где р при сварке горячекатаной низкоуглеродистой стали на «жестком» режиме р = 50...120 МПа, а на «мягком» — 30...60 МПа.

Дата: 2019-02-02, просмотров: 453.