Лекция №1

Введение

Одной из важнейших задач технологии машиностроения является сокращение удельного веса механической обработки резанием за счет повышения точности заготовки и экономичности их изготовления.

Целью изучения курса «Проектирование и производство заготовок» является изучение основных способов получения заготовок и оборудования для их осуществления.

Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору заготовок, к уровню их технологичности, в значительной степени определяющей затраты на технологическую подготовку производства, себестоимость, надежность и долговечность изделий. Правильно выбрать способ получения заготовок – значит определить рациональный технологический процесс ее получения с учетом материала детали, требований к точности ее изготовления, технических условий, эксплуатационных характеристик и серийности выпуска.

Инженер должен уметь:

- выбрать наиболее рациональный в конкретных производственных условиях способ получения заготовки;

- разрабатывать чертежи заготовок с простановкой размеров и допусков;

Машиностроение располагает большим количеством способов получения деталей, необходимых народному хозяйству. Это многообразие с одной стороны, дает возможность существенно повысить эксплуатационные характеристики машин и механизмов за счет использования, а в некоторых случаях и улучшения свойства исходного материала, с другой – создает большие сложности при выборе рационального, экономичного способа получения той или иной детали.

Для принятия правильного решения необходим комплексный анализ технико-экономической эффективности рассматриваемых вариантов, при сравнении которых следует помнить об их народнохозяйственном аспекте, учитывать хозрасчетные интересы предприятий.

Но во всех случаях принятый вариант должен способствовать повышению эффективности труда, снижению материалоемкости, повышению производительности и улучшению качества изделий.

Решение задачи максимального приближения геометрических форм и размеров заготовки к размерам и форме готовой детали стало одной из главных тенденций технического прогресса в заготовительном производстве.

Однако решение этой задачи часто ограничивают сферой технологии производства, не учитывая того, что заданная конструктором геометрия, размеры и марка материала детали во многом предопределяют и технологию ее изготовления. Таким образом, выбор вида заготовки для детали происходит, по существу, в процессе конструирования, так как при расчете детали на прочность, износостойкость, конструктор исходит из физико-механических свойств применяемого материала с учетом влияния на них способа получения заготовки. Следовательно, уже на стадии конструкторской проработки необходимо проводить сравнительный технико-экономический анализ различных вариантов получения заготовки, пользуясь хотя бы укрупненными показателями, в результате чего должен быть выбран оптимальный способ технологичной заготовки и в дальнейшем с учетом его технологических особенностей должна быть спроектирована деталь.

Лекция № 2

ИЗГОТОВЛЕНИЕ ЗАГОТОВОК

СВОБОДНАЯ КОВКА

Ковкой называют процесс горячей обработки давлением, при котором путем многократного действия универсального подкладного инструмента или бойков металлическая заготовка пластически деформируется, постепенно приобретая заданные форму, размеры и свойства.

Процесс ковки состоит из нескольких этапов: нагрева металла, совершения кузнечных операций (как правило, на одном прессе или молоте), первичной термической обработки поковки (отжиг, нормализация и т. д.), контроля качества поковок.

Операции ковки

Процесс ковки складывается из отдельных выполняемых в определенной последовательности кузнечных операций, к основным из которых относятся: отрубка, осадка, высадка, протяжка, прошивка и пробивка отверстий, скручивание и кузнечная сварка.

К вспомогательным операциям, целью которых является подготовка заготовки к выполнению основных операций, относят оттяжку хвостовика слитка, наметку, пережим, передачу заготовки.

Из отделочных операций наиболее часто применяют обработку цилиндрических заготовок по диаметру, правку, проглаживание.

Применяемый при ковке кузнечный инструмент по назначению разделяется на три группы:

1. Технологический – основной инструмент, с помощью которого проводят ковку (бойки различной формы и размеров, плиты для осадки, топоры, просечки, пошивки, оправки).

2. Вспомогательный – клещи, патроны, кантователи, различные приспособления, необходимые для облегчения и ускорения ковки.

3. Контрольно-измерительный – инструмент для определения размеров поковки в процессе ковки и после нее.

Осадка

Осадка – это кузнечная операция, заключающаяся в увеличении площади поперечного сечения заготовки за счет уменьшения ее высоты.

Основные разновидности осадки:

· осадка плоскими бойками;

· осадка слитка с хвостовиком;

· осадка в подкладных кольцах;

· высадка;

· осадка разгонкой;

Рис. 1 Схемы осадки:

а – плоскими бойками, б – слитка с хвостовиком;

1,3 – плиты, 2 – хвостовик слитка

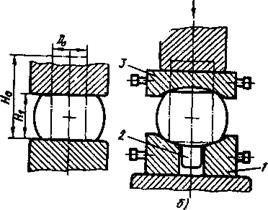

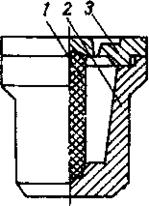

Рис. 2 Схемы осадки в подкладных кольцах:

а – с предварительной оттяжкой хвостовиков, б –с затеканием металла в отверстия колец; 1,4 – заготовки до и после осадки, 2, 6 – нижний и верхний бойки, 3, 5 – нижнее и верхнее кольца

При высадке деформируется только часть заготовки. Длина выступающего из кольца 2 конца заготовки 3 не должна превышать 2,5 диаметра (или стороны квадрата) во избежание продольного изгиба.

Рис. 3 Схемы высадки в штампе (а) и удаления высаженной поковки (б):

1, 4 – нижний и верхний бойки, 2, 5 – кольца, 3 – заготовка, 6 – подкладка

Осадку разгонкой применяют для уменьшения высоты и увеличения диаметра заготовки, если мощность молота или пресса оказывается недостаточной для обычной осадки.

а) – для разгонки небольших поковок;

б) – роль раскатки выполняет верхний боек;

в) – разгонка полотна крупного диска под прессом выполняется узким бойком с вырезом 6 под бобышку.

Рис. 4 Схемы осадки разгонкой:

а – полукруглой раскаткой, б – бойками, в – узким вырезным бойком:

1 – раскатка, 2, 3 – нижний и верхний бойки, 4 – подставка, 5 – узкий боек, 6 – вырез под бобышку

Отрубка

Отрубка – это кузнечная операция, в результате которой происходит полное отделение части заготовки путем внедрения в нее деформирующего элемента (топора, зубила). Ее применяют для разделения прутков и болванок на мерные заготовки, удаления концевых излишков на поковках, прибыльной и донной частей слитков. Отрубку под молотами и прессами осуществляют только в горячем состоянии заготовок различными способами.

Рис. 5 Схемы отрубки заготовки с одной стороны топором и квадратом (а),с одной стороны топором и квадратом с кантовкой заготовки на 180° (б), с двух сторон без оставления перемычки (в), с двух сторон с оставлением перемычки (г):

1, 4– нижний и верхний бойки. 2 – заготовка, 3 –топор, 5–просечка

Протяжка

Протяжка – кузнечная операция, заключающаяся в удлинении заготовки (или ее части) за счет уменьшения площади поперечного сечения и являющаяся основной формообразующей операцией при ковке гладких, ступенчатых и коленчатых валов, поковок типа шатунов и т. п.

При протягивании последовательно деформируют отдельные участки заготовки с кантовкой вокруг оси и подачей вдоль нее (при этом бойки не перекрывают заготовку целиком).

Рис. 6 Схема изменения размеров заготовки при протягивании

За каждое нажатие пресса или удар молота происходит уменьшение высоты заготовки на величину  , называемую обжатием.

, называемую обжатием.

Отношение обжатия к первоначальной высоте заготовки называют относительным обжатием:  .

.

Основными способами протягивания являются протягивание плоскими, вырезными и комбинированными бойками, протягивание с оправкой и раскатка на оправке.

Протягивание плоскими бойками (выполняется двумя способами).

1. Часть заготовки протягивают сначала с одной стороны, затем кантуют на 90° и протягивают с другой, т. е. протягивание ведут с двух сторон.

Применяют при ковке крупных заготовок и слитков.

2. Заготовку протягивают с непрерывной ее кантовкой на 90° и после четырех ударов производят подачу. Ковка осуществляется как бы по винтовой линии, а заготовка обжимается со всех сторон.

Применяют для ковки заготовок из легированных сталей и сплавов с пониженной пластичностью.

Протягивание вырезными бойками.

Применяют для получения поковок круглого сечения. Течение металла в стороны сдерживается стенками бойков, что дает возможность вести процесс более интенсивно без образования трещин. Металл больше течет в длину.

Часто применяют протягивание комбинированными бойками (нижним вырезным и верхним - плоским).

Оттяжка хвостовика (цапфы) под патрон – вспомогательная операция. Хвостовик необходим для захвата и удержания слитка при дальнейшем протягивании. Диаметр цапфы должен быть не менее ½ диаметра слитка, длина – 1,5-2 ее диаметра.

Протягивание с оправкой.

Применяют при изготовлении пустотелых поковок (цилиндров, орудийных стволов, барабанов, обечаек).

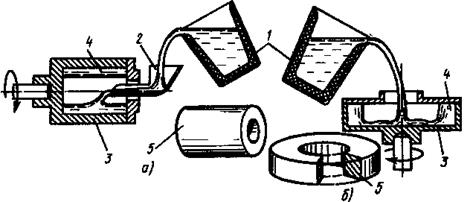

Рис. 7 Схема протягивания с оправкой:

1 – оправка. 2 – заготовка, 3, 4 – верхний и нижний бойки

Раскатку на оправке применяют для получения кольцеобразных поковок небольшой высоты.

После каждого обжатия оправку проворачивают, благодаря чему несколько проворачивается и кольцо.

Рис. 8 Схема раскатки на оправке:

1 – стойки, 2 – оправка, 3 – заготовка, 4 – верхний боек

Кузнечная сварка

Применяется в основном при ремонтных работах. Места, подлежащие соединению (концы), предварительно нагревают до ковочной температуры, а сварку осуществляют ударами кувалды или молота.

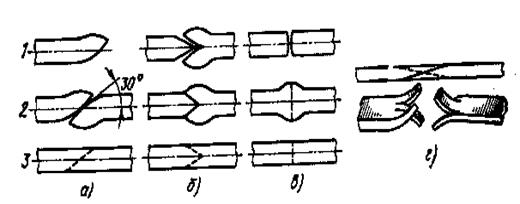

Рис. 10 Способы кузнечной сварки

а) – сварка внахлестку – самый распространенный вид. Концы вначале высаживают, затем отковывают. После нагрева очищенные концы накладывают и легкими ударами прижимают друг к другу. Затем место сварки проковывают сильными ударами и отделывают.

б) – в разрез для крупных кусков металла, а также сталей различных марок. Один конец высаживают и разрубают, затем разводят. Второй – оттягивают на клин. После нагрева и очистки конец вводят в разруб, проковывают и отделывают.

в) – стыковая сварка, если рядом с местом сварки – бурты. Невозможно отковать лацканы. На концах незначительно закругляют торцы.

г) – для соединения полосового металла.

Если прочность сварного шва >85% прочности основного металла – то качество сварки удовлетворительное.

Прочие кузнечные операции

Биллетировка – обжатие граней слитка с целью придания ему цилиндрической формы и следует за оттяжкой хвостовика слитка. Биллетировку обычно выполняют комбинированными или вырезными бойками.

Передача – заключается в смещении одной части заготовки относительно другой (при этом металл деформируется только на небольшом участке). Применяют для получения поковок с односторонними выступами.

Проглаживание – служит для придания поковке гладкой поверхности. Осуществляется легкими ударами молота или короткими ходами пресса. Ведут плоскими бойками (широкими).

Пережим – кузнечная операция разделения поверхностных слоев металла заготовки с образование уступов.

Таблица1

Недостатки свободной ковки

- Низкая производительность по сравнению с горячей штамповкой.

- Большие напуски на поковка, что влечет большую последующую механическую обработку. Сложные поковки делают с большими напусками для упрощения процесса ковки.

- Большие допуски и припуски, исчисляемые десятками миллиметров при крупных поковках, что также приводит к большой последующей механообработке, а следовательно и большим отходам металла.

Область применения

Свободную ковку применяют в единичном и мелкосерийном производствах мелких, средних и крупных поковок, которые штамповкой изготовить невозможно ввиду требующихся больших усилий деформирования.

Лекция № 3

ОБЪЕМНАЯ ГОРЯЧАЯ ШТАМПОВКА

Объемная штамповка заключается в формоизменении заготовки в штампах под действием внешних сил. Штамп представляет собой специальный инструмент с полостью, которая называется ручьем.

В полость нижней части штампа (нижнего штампа) устанавливают исходную заготовку, которая деформируется при движении верхнего штампа вниз. Течение металла заготовки в ручье штампа встречает сопротивление стенок и сил трения, в результате чего металл заполняет объем ручья. Излишек металла вытекает в разъем между штампами и образуется заусенец. Отштампованная заготовка называется штампованной поковкой. Поковка представляет собой точную копию ручья штампа.

Исходным материалом для объемной штамповки служат прокатанные или прессованные прутки, обычно диаметром более 20 мм. Чаще всего используют углеродистую или низколегированную сталь, но штампуют также цветные металлы и сплавы.

Объемная штамповка применяется в массовом, серийном и крупносерийном производствах.

Штамповку осуществляют на штамповочном оборудовании – штамповочных молотах, прессах и других машинах.

Применяют горячую и холодную объемную штамповку.

Существует два основных вида ручьев – открытый и закрытый (штампы – открытые и закрытые).

У открытых ручьев зазор между верхней и нижней частями штампа является переменным и уменьшающимся в процессе деформирования заготовки.

У закрытых ручьев небольшой зазор между частями штампа, обеспечивающий из взаимную подвижность, в процессе деформирования заготовки остается постоянным.

Процесс заполнения ручьев происходит в несколько стадий в зависимости от формы ручья (поковки), заготовки и соотношения из размеров.

При отсутствии компенсационного отверстия в закрытом штампе деформация заготовки после заполнения ручья становится невозможной и всякая попытка дальнейшей штамповки приводит к перегрузке оборудования и перегрузке штампа.

Образования заусенца при штамповке в закрытых ручьях не предусматривают. Поэтому такую штамповку называют также безотходной. При штамповке в открытых ручьях, наоборот, предусматривается избыточный объем заготовки. Этот объем и образует заусенец, вытекающий в специально предусмотренную для него заусенечную канавку.

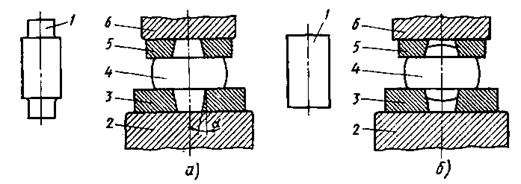

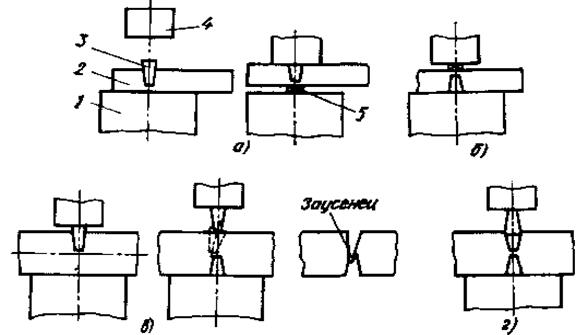

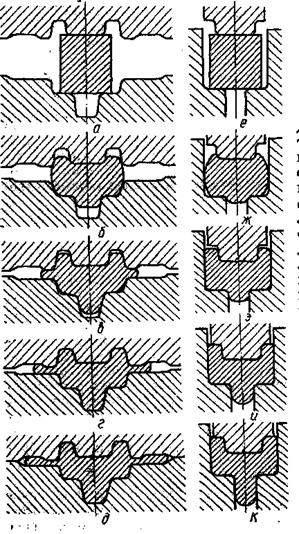

Рис. 1. Стадии штамповки в открытом (а-д) и закрытом (е-к) штамповочных ручьях

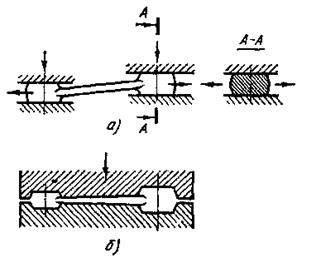

Существует также штамповка в штампах для выдавливания.

Штамповка в штампах для выдавливания - наиболее прогрессивный технологический процесс горячей штамповки. При использовании штампов для выдавливания значительно снижается расход металла (до 30%), повышается коэффициент весовой точности, поковки получаются точные, максимально приближающиеся по форме и размерам к готовым деталям, производительность труда увеличивается в 1,5 – 2 раза.

Этим способом можно получить детали из углеродистых, медных и титановых сплавов.

Рис. 2. Схемы штамповки в штампах для прямого (а) и обратного (б) выдавливания: 1 – пуансон; 2 – матрица; 3 – поковка; 4 – выталкиватель;

(стрелками показано течение металла)

Поковки, изготовленные выдавливанием, имеют высокое качество поверхности, плотную микроструктуру. Точность поковок высокая (до 12 квалитет), что достигается тщательной подготовкой исходных заготовок под штамповку, а также высокой точностью изготовления и наладки штампов, использованием специальных смазок.

Основное преимущество процесса выдавливания перед штамповкой в открытых штампах – получение поковок с точными размерами и чистой поверхностью. Основные недостатки – высокие усилия деформирования, большие энергозатраты на реализацию процесса и низкая стойкость штамповой оснастки.

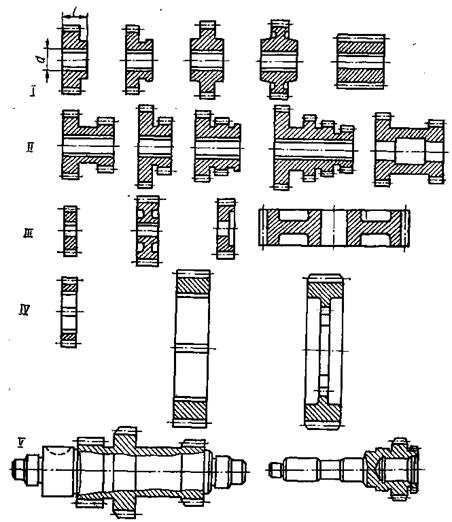

Виды поковок

Горячей объемной штамповкой получают поковки различной конфигурации – от простых до очень сложных. Их можно разделить на две основные группы – с вытянутой осью и осесимметричные в плане. К первой группе относятся поковки типа шатунов, рычагов, гладких и ступенчатых валиков, ко второй – поковки фланцев, колес, зубчатых колес.

Поковки с вытянутой осью обычно штампуют поперек оси заготовки (плашмя), осесимметричные в плане изготавливают штамповкой вдоль оси (в торец). Для штамповки несложных осесимметричных поковок часто достаточно применить только один ручей – штамповочный. Поковки с вытянутой осью, имеющие значительную разницу в площадях поперечных сечений, требуют предварительной подготовки заготовки с целью придания ей формы, близкой к форме поковки. Вследствие этого кроме штамповочных необходимы дополнительные ручьи, в которых осуществляют превращение простой исходной заготовки в фасонную.

Классификация переходов

Обработку заготовки в одном ручье называют переходом штамповки (количество ручьев в штампе обычно соответствует количеству переходов штамповки).

Все переходы горячей объемной штамповки можно разделить на три основные группы – заготовительные, штамповочные и разделительные (отрубные, обрезные, отрезные и пробивные).

Заготовительные переходы необходимы для перераспределения металла исходной заготовки в соответствии с формой поковки.

Штамповочные переходы необходимы для получения окончательно оформленной поковки.

Отрубные и т. д. переходы, необходимы для отделения поковки от прутка, обрезки облоя и пробивки отверстий и осуществляются в соответствующих ручьях тех же штампов, в которых проводят штамповку.

Для сравнительно небольших поковок применяют спаренную и многоштучную штамповки.

Многоручьевую штамповку на молотах, как правило, производят с одного нагрева.

В массовом производстве часто применяют расчлененную штамповку: на одном молоте осуществляют фасонирование прутка в заготовительных ручьях, а на втором - штамповку фасонной заготовки.

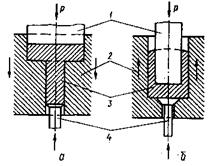

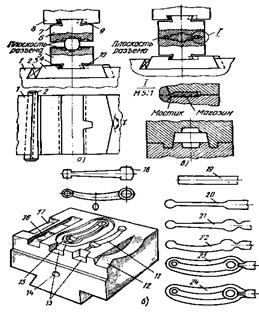

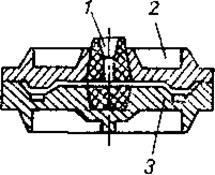

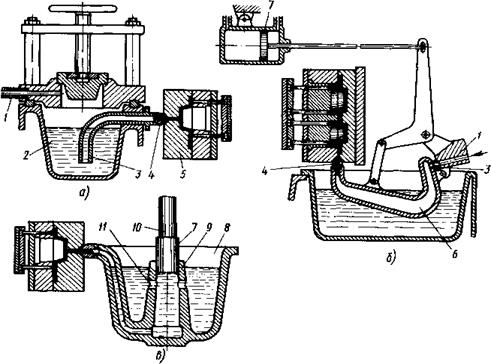

Рис. 3. Молотовые штампы:

а, б – одноручьевой и многоручьевой открытые,

в – закрытый;

1 – шабот, 2, 4, 7 – клинья, 3 – штамподержатель, 5, 6 – нижняя и верхняя половины штампа, 8 – баба, 9, 10 – шпонки, 11, 12, 15, 16, 17 – предварительный, гибочный, окончательный, подкатной и протяжной ручьи, 13 – выемка под клещи,

14 – отверстия для транспортировки, 18–поковка, 19 – заготовка, 20–24 – переходы штамповки

Штамповка на молотах

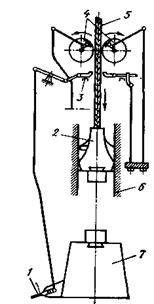

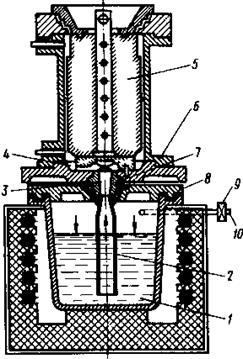

Рис. 4. Паровоздушный молот двойного действия.

1 – шабот; 2 – промежуточная плита; 3, 4 – нижняя и верхняя половины штампа;

5 – направляющие; 6 – баба; 7 – шток; 8 – поршень; 9 – цилиндр; 10 - крышка

Это наиболее распространенный и широко применяемый способ горячей объемной штамповки.

Используют паровоздушные штамповочные молоты двойного действия с педальным полуавтоматическим управлением, позволяющим регулировать скорость бабы и энергию ее удара в довольно больших пределах.

В молотах двойного действия для подъема поршня 8 пар или сжатый воздух подается в нижнюю полость цилиндра. При рабочем ходе пар поступает в верхнюю полость цилиндра под крышку 10 и совокупно с силой тяжести действует на подвижные части молота, разгоняя их.

По технологическому назначению паровоздушные молоты подразделяются на ковочные и штамповочные.

Штамповочные молоты являются основным оборудованием для горячей объемной штамповки. Благодаря своей универсальности, простоте конструкции и меньшей стоимости по сравнению с некоторыми другими видами оборудования, они удобны для использования во всех видах производства, но вследствие сотрясения зданий и возникающих при работе вибраций постепенно вытесняются кривошипными горячештамповочными прессами.

У штамповочных паровоздушных молотов масса подвижных частей может составлять от 630 кг до 25 т, однако наиболее широко применяют молоты, у которых масса подвижных частей – от 630 кг до 10 т.

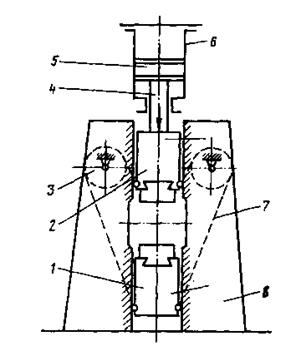

Бесшаботные молоты

Молоты, в которых в качестве шабота используется нижняя баба, иначе называют или молотами со встречным движением баб, или бесшаботными. Их изготовляют с различным конструктивным исполнением привода подвижных баб с энергией удара до 1500 кДж и применяют для штамповки поковок массой, достигающей 20 т. Вследствие отсутствия шабота в этих молотах уменьшаются ударные воздействия подвижных частей на фундамент, колебания и сотрясения зданий (что свойственно для шаботных молотов). Энергоносителем может быть пар, сжатый воздух либо другой газ.

В бесшаботном молоте, показанном на рис. 5, станина 8 монтируется на фундаментной плите. Две бабы (верхняя 2 и нижняя 1, связанные между собой стальными лентами 7, при взаимной встрече осуществляют штамповку заготовки, установленной на нижней бабе. Верхняя баба получает привод от рабочего цилиндра 6 через шток 4, связанный с поршнем 5, нижней же рабочее движение сообщается от верхней с помощью стальных лент, перекинутых через шкивы 3. (Имеются также конструкции молотов с независимым приводом обеих баб. В некоторых бесшаботных молотах связь баб осуществляется через рычажный привод либо гидравлически.) В большинстве конструкций движение баб происходит в вертикальной плоскости, но имеются молоты и с горизонтальным их движением.

Механизм управления обеспечивает работу молота полными единичными и последовательными, регулируемыми по значению энергии ударами. Ленточный механизм связи является наиболее ответственным узлом. Ленты изготовляют составными из 20–30 стальных полос, каждая из которых имеет толщину 0,3–0,8 мм и ширину 120–130 мм. Срок службы ленты – около 3 месяцев в зависимости от интенсивности эксплуатации молота.

В большинстве конструкций бесшаботного молота бабы имеют примерно равные массы и одинаковый ход, но у некоторых бесшаботных молотов массы баб существенно различаются (в этом случае их ходы обратно пропорциональны массам). Так как в бесшаботных молотах усилие штамповки на фундамент почти не передается (исключение составляют молоты с независимым приводом баб), размеры их фундаментов в 8-10 раз меньше размеров фундаментов молотов с неподвижным шаботом.

Рис. 5. Бесшаботный молот с ленточной связью баб:

1, 2 – нижняя и верхняя бабы, 3 – шкивы, 4 – шток, 5 – поршень,

6 – рабочий цилиндр, 7 – стальные ленты, 8 – станина

Механические молоты

В механических молотах передача энергии с главного электродвигателя подвижным частям осуществляется с помощью различных механических связей – фрикционных, гибких и упругих. В молотах с гибкой связью для подъема бабы используется ремень, канат или цепь. К молотам с упругими связями относятся рычажные и рессорные.

Действие фрикционного молота с доской основано на использовании для подъема бабы сил трения. Падение бабы, производящей удар, происходит под действием силы тяжести. Таким образом, энергия удара в этом молоте определяется массой подвижных частей и высотой их падения, а подсчитывается так же,. как для молотов простого действия.

Фрикционные молоты с доской применяют для горячей объемной штамповки поковок, не требующих подкатки или протягивания, а также правочных работ. Простота устройства молотов этого вида по сравнению с паровоздушными и пневматическими и отсутствие потребности в паре или сжатом воздухе в качестве энергоносителя обеспечили достаточно широкое их применение. Однако к существенным недостаткам этих молотов относятся невозможность регулирования силы удара, относительная тихоходность (30–50 ударов в минуту), недопустимость эксцентрических нагрузок и высокая стоимость досок. Фрикционные молоты с доской отечественной промышленностью не выпускаются, однако на предприятиях имеется еще некоторое количество этих молотов с массой подвижных частей до 4,5 т.

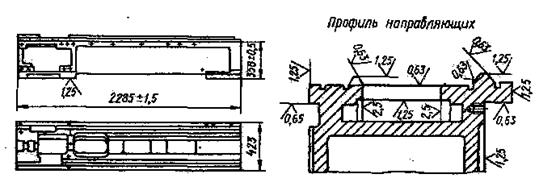

Кинематическая схема фрикционного молота с доской показана на рис. 6. Шабот 7 и баба 2 мало отличаются от подобных деталей паровоздушного молота. Когда доска 5 зажата между вращающимися роликами 4, подвижные части поднимаются по направляющим 6. Перед окончанием подъема ролики раздвигаются, а доска зажимается тормозными колодками 3 (это положение соответствует держанию бабы на весу). Ролики должны отойти от доски несколько раньше, чем баба достигнет крайнего верхнего положения, иначе может произойти удар по головке молота. Если по достижении крайнего верхнего положения ролики будут разведены, и доска не зажмется тормозными колодками, баба начнет падать и ударит по поковке. Чтобы удар был произведен из положения держания бабы на весу, необходимо нажать на педаль 1 зажимного механизма. В этом случае тормозные колодки, связанные с педалью системой рычагов и электропневматическим управлением, раздвинутся и баба ударит по поковке. При быстром опускании педали сразу после нажатия молот сделает единичный удар; если держать педаль нажатой, он будет автоматически совершать последовательные удары.

Рис. 6. Фрикционный молот с доской: 1 - педаль, 2 - баба, 3 - тормозные колодки,

4 - ролики, 5 - доска, 6 - направляющие, 7 – шабот

Ролики получают вращательное движение от индивидуального электродвигателя через клиноременную и зубчатую передачи. Для смягчения сотрясений, возникающих при ударе, электродвигатель устанавливают на кронштейнах, подвешенных на пружинах. Ролики изготовляют из чугунного литья; для увеличения теплоотдачи на их поверхности протачивают каналы охлаждения.

В тяжелых молотах с целью уменьшения усилия прижима роликов к доске и увеличения срока ее службы устанавливают две пары роликов.

Наименее долговечной деталью молота является доска (нормальный срок ее службы 40–50 ч). Применяют обычно две составленные по ширине деревянные (бук, ясень, клен) доски. Для увеличения долговечности доски между ней и бабой ставят резиновую прокладку.

В молотах с гибкой связью в качестве последней используют ремень или цепь. Молоты этого типа промышленностью не выпускаются, однако их еще можно встретить на некоторых предприятиях. Молоты с ремнем, имеющие массу подвижных частей от 150 кг до 2 т, применяют для горячей объемной штамповки. Подъем бабы в этих молотах осуществляется по двум схемам: 1) подвижные части поднимаются с помощью ремня, зажатого между вращающимися роликами, за счет возникающих сил трения; 2) ремень наматывается на вращающийся шкив и служит лишь для связи бабы с подъемником. Молоты с цепью работают аналогично молотам с ремнем; масса их подвижных частей – от 250 кг до 7,5 т. Число полных ходов бабы при величине хода 1000–1300 мм может достигать 45–55 в минуту, а при легких ударах – 80–100.

Штамповка на молотах характеризуется хорошим заполнением ручьев штампа, так как при высоких скоростях движения бабы (6 – 7,5 м/с) пластическая деформируемость сосредотачивается в приконтактных слоях заготовки.

Ввиду незначительного времени воздействия инструмента на заготовку (не более 0,01 с) металл в ее верхней части практически не охлаждается и заполняет полость верхней половины штампа лучше, чем нижней. В связи с этим труднозаполняемые части ручья при молотовой штамповке обычно располагают в верхней половине штампа.

Получает распространение штамповка на высокоскоростных молотах, у которых скорость движения бабы составляет 20 м/с и более. Высокоскоростную штамповку применяют для изготовления сложных поковок из труднодеформируемых сталей и сплавов.

Лекция № 4

Недостатки

1. Меньшая универсальность по сравнению с молотами.

2. Необходимость очистки заготовок от окалины перед штамповкой, так как деформация происходит за один ход пресса и вся окалина может заштамповаться в поверхность поковки.

3. Штампы КГШП более сложные.

4. Стоимость КГШП в 3-4 раза выше стоимости сопоставимого по мощности молота.

Недостатки

1. Меньшая универсальность по сравнению с молотами и прессами. Номенклатура поковок резко ограничена.

2. Низкая стойкость штампов из-за перегрузок в полости ручья.

3. Высокая стоимость (дороже КГШП в 1,5 раза).

Правила высадки

Выполнение сквозных отверстий и углублений является возможным, когда их оси совпадают с направлением движения высадочного ползуна, диаметры или размеры прошиваемых отверстий и углублений не менее 30 мм, а длина не превышает трех диаметров.

Лекция № 5

Листовая штамповка

Листовой штамповкой называют процесс изготовления деталей из листа, полосы или рулонного материала. Толщина деталей незначительно отличается от толщины листового материала и не превышает 10 мм.

Различают формоизменяющие операции, в которых заготовка не разрушается в процессе деформирования, и разделительные операции, где происходит разрушение металла.

Операции листовой штамповки:

Отрезка – отделение части заготовки по незамкнутому контуру на специальных машинах-ножницах и в штампах, применяют как заготовительную операцию. Основные типы ножниц: ножницы с поступательным движением режущих кромок ножа (гильотинные) и с вращательным движением (дисковые). Для обеспечения захвата и подачи заготовки диаметр ножей должен быть больше толщины заготовки в 30-70 раз, зазор между режущими кромками – 0,03-0,05 толщины листа. Ножи наклонены друг к другу под углом 1-5°.

Вырубкой оформляют наружный контур детали, а пробивкой – внутренний контур отверстия. Вырубку и пробивку осуществляют металлическими пуансоном и матрицей. Пуансон выдавливает часть заготовки в отверстие матрицы. Качество поверхности среза улучшают зачисткой (срезают стружку небольшой глубины).

Гибка – операция, изменяющая кривизну заготовки без изменения ее линейных размеров. В процессе гибки пластическая деформация сосредотачивается на узком участке, контактирующем с пуансоном, а участки, образующие полки детали упруго деформируются. В зоне пластической деформации наружные слои растягиваются, а внутренние сжимаются.

Вытяжка без утонения стенок – превращает плоскую заготовку в полое пространственное изделие при уменьшении периметра вытягиваемой заготовки. Исходную вырубленную заготовку укладывают на плоскость матрицы. Пуансон надавливает на центральную часть заготовки и смещает ее в отверстие матрицы, периферийная часть, смещаясь, образует стенки изделия.

Вытяжка с утонением стенки – увеличивает длину полой заготовки за счет уменьшения толщины стенок исходной заготовки. При вытяжке с утонением стенки зазор между пуансоном и матрицей должен быть меньше толщины стенки, которая утоняется и одновременно удлиняется. Применяют для получения деталей, у которых толщина донышка больше толщины стенок. За один переход можно уменьшить толщину в 1,5-2 раза.

Отбортовка – получение бортов путем выдавливания пуансоном центральной части заготовки с предварительно пробитым отверстием в матрицу.

Обжим – операция, при которой уменьшается диаметр краевой части полой заготовки в результате заталкивания ее в сужающуюся полость матрицы. Обжимаемая заготовка получает форму рабочей полости матрицы (производство бутылок).

Формовка – операция, при которой изменяется форма заготовки в результате растяжения ее отдельных участков. Толщина заготовки этих участков уменьшается. Формовкой получают ребра жесткости, местные выступы и т.п. Деформирование осуществляется пуансоном и матрицами.

Преимущества листовой штамповки:

- Возможность изготовления прочных, легких и жестких тонкостенных деталей или изделий простой и сложной формы, получить которые другими способами невозможно,

- Высокая производительность и экономное расходование металла,

- Широкие возможности автоматизации технологических процессов,

- Взаимозаменяемость деталей и высокая чистота поверхностей.

Применяют следующие металлы и сплавы: низкоуглеродистые и легированные стали, медь, латунь, алюминиевые сплавы, медные сплавы, титан и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких как кожа, целлулоид, оргстекло, фетр, текстолит и др.

Листовая штамповка в основном обеспечивает получение готовых для дальнейшей сборки деталей. Для листовых деталей после их штамповки чаще всего применяют единственную операцию по зачистке заусенцев, которую осуществляют механическим или электрохимическим путем.

Холодная объемная штамповка

Холодная объемная штамповка позволяет почти полностью исключить обработку резанием и обеспечивает по сравнению с последней уменьшение трудоемкости изготовления деталей на 30...80% и повышение коэффициента использования материала до 0,5.

Холодная объемная штамповка обеспечивают получение заготовок высокой точности, прочности и жесткости; производится из материалов, обладающих определенной степенью пластичности; осуществляется в штампах, которые проектируются и изготовляются для каждой конкретной детали.

К объемной штамповке относятся операции осадки, объемной формовки, калибровки, чеканки и выдавливания, которые осуществляют аналогично одноименным операциям горячей штамповки. Отличие состоит в том, что здесь отсутствует нагрев заготовки, усилия деформации резко возрастают, значения предельно допустимых деформаций снижаются.

Холодное выдавливание применяют для деталей из алюминия А0, А1, АД1, АД, сплава АМц, дуралюмина Д16, меди Ml, M2, МЗ, латуни Л61, Л68, цинка Ц1, Ц2 и Ц3, магниевых сплавов, конструкционных сталей, содержащих до 0,45 % углерода, и низколегированных сталей.

Таблица 1

Давление прессования q х.в для холодного выдавливания, МПа

| Материал | Способ выдавливания | |

| Прямой | Обратный | |

| Алюминий | 400…700 | 800…1200 |

| Медь | 800…1000 | 1500…2000 |

| Латунь Л68 | 1000…1600 | 1800…2500 |

| Сталь 10, 15 | 1200…2000 | 2000…3000 |

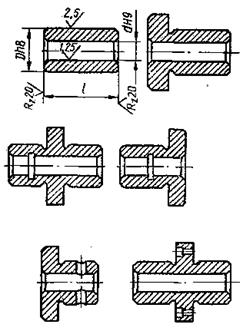

С помощью выдавливания можно получить довольно сложные по конфигурации детали. Точность изготовления детали выдавливанием зависит от её размеров, свойств материала, точности исполнения штампа и состояния пресса и находится в пределах 8...14-го квалитетов, а параметр шероховатости – Rа=10...0,63 мкм. Как правило, детали, полученные холодным выдавливанием, в дальнейшей механической обработке не нуждаются. Коэффициент использования металла близок к единице. Размеры заготовок рассчитывают, исходя из равенства объемов заготовки и получаемой детали, с учетом потерь материала на последующую обработку. В зависимости от размеров детали исходной заготовкой может быть листовой или прутковый материал. В тех случаях, когда высота заготовки менее 10 мм и отношение S/D=0,7...0,8, она вырезается из листового материала, в остальных случаях заготовку отрубают (отрезают) от прутка.

Холодная высадка – безотходный способ изготовления крепежных деталей (болтов, винтов, заклепок и др.) и малоотходный – при изготовлении деталей типа ступенчатых и шаровых пальцев длиной до 300 мм, роликов и шариков диаметром до 60 мм.

Для холодной высадки применяют калиброванный материал, преимущественно круглого сечения с допусками по 8...11 квалитетам. Наиболее часто для этой цели применяют материалы: стали марок от 08 до 45; инструментальные стали У10А, У12А; легированные стали 15Г, 20Г, 35Г2, 15Х, 20Х, 30Х, 35Х, 40Х, 40ХН, 15ХФ, 20ХФ, ШХ15; сплавы цветных металлов: дуралюмин Д1, Д16, латунь ЛС59-1, медь Ml, M2 и др.

Высадку крепежных деталей производят обычно на холодновысадочных автоматах: одно- и двухударных и одно- и многопозиционных. При отсутствии холодновысадочных автоматов высадку осуществляют в штампах на кривошипных и фрикционных прессах, аналогично горячей штамповке. Высадкой в штампах изготовляют также детали, требующие значительного числа переходов.

Точность размеров элементов детали, оформляемых в матрице или в полости пуансона, соответствует 8...11-му квалитетам, а при тщательном изготовлении инструмента и при несколько меньшей стойкости его – 6...8-му квалитетам. Точность размеров по длине может достигать 11... 14-го квалитетов. Параметр шероховатости поверхностей, полученных холодной высадкой, находится в пределах Rа = 0,32...3,2 мкм. Коэффициент использования металла равен или близок к единице.

Прессование металла

Процесс прессования представляет собой выдавливание металла, помещенного в замкнутую полость контейнера, через отверстие матрицы. Этот способ пластической обработки находит широкое применение при деформировании как в горячем, так и в холодном состоянии.

Прессованием изготовляют прутки диаметром 3...250 мм, трубы диаметрам 20...400 мм при толщине стенки 1,5...12 мм, полые профили с несколькими каналами сложного сечения, с наружными и внутренними ребрами, разнообразные профили с постоянным и изменяющимся (плавно или ступенчато) сечением по длине. Профили для изготовления деталей машин, несущих конструкций и других изделий, получаемые прессованием, часто оказываются более экономичными, чем изготовляемые прокаткой, штамповкой или отливкой с последующей механической обработкой. Кроме того, прессованием получают изделия весьма сложной конфигурации, что исключается при других способах пластической обработки.

К основным преимуществам прессования металла относятся:

возможность успешной пластической обработки в том числе мало пластичных металлов и сплавов; возможность получения практически любого поперечного сечения изделия, что при обработке металла другими способами не всегда удается; получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы; производство изделий с высокими качеством поверхности и точностью размеров поперечного сечения, что во многих случаях превышает принятую точность при пластической обработке металла другими способами (например, при прокатке). К недостаткам получения изделий прессованием следует отнести:

повышенный расход металла на единицу изделия из-за существенных потерь в виде прессостатка; появление в некоторых случаях заметной неравномерности механических и других свойств по длине и поперечному сечению изделия; сравнительно высокую стоимость прессового инструмента.

Волочение металла

Обработка металла волочением, т. е. протягивание прутка через отверстие, выходные размеры которого меньше, чем исходное сечение прутка, находит широкое применение в металлургической, кабельной и машиностроительной промышленностях. Волочением получают проволоку с минимальным диаметром 0,002 мм, прутки диаметром до 100 мм различного сечения, трубы небольшого диаметра и с тонкой стенкой. Применяются стали разнообразного химического состава, прецизионные сплавы, а также практически все цветные металлы (золото, серебро, медь, алюминий и др.) и их сплавы. Изделия, полученные волочением, обладают высоким качеством поверхности и высокой точностью размеров поперечного сечения. Если изделию требуется придать в основном эти характеристики, то такой вид обработки называют калибровкой.

Волочение чаще всего выполняют при комнатной температуре, когда пластическую деформацию большинства металлов сопровождает наклеп. Это свойство в совокупности с термической обработкой используют для повышения некоторых механических характеристик металла. Так, например, арматурная проволока диаметром 3... 12 мм из углеродистой конструкционной стали (0,70...0,90 ХС) при производстве ее волочением обеспечивает предел прочности 1400... 1900 МПа и предел текучести 1200...1500 МПа.

Волочение выгодно отличается от механической обработки металла резанием (строганием), фрезерованием, обточкой и пр., так как при этом отсутствуют отходы металла в виде стружки, а сам процесс заметно производительнее и менее трудоемок.

Волочением можно изготовлять полые и сплошные изделия часто сложного поперечного сечения, производство которых другими способами не всегда представляется возможным (например, тонкие изделия, прутки значительной длины).

КАЛИБРОВКА ПОКОВОК

Калибровку штампованных заготовок выполняют для повышения точности размеров, улучшения качества поверхности отдельных участков или всей заготовки и снижения колебания массы поковок.

Применяют плоскостную, криволинейную и объемную калибровки, обеспечивая точность 8…12 квалитета и параметр шероховатости поверхности Ra=2,5 - 0,32 мкм.

Плоскостную калибровку выполняют в холодном состоянии на кривошипных прессах для получения точных вертикальных размеров на одном или нескольких участках поковки. Объемную калибровку применяют для получения точных размеров в разных направлениях, а при выдавливании избытка металла в заусенец – для получения заготовок точной массы. Точность объемной калибровки ниже, чем плоскостной. Иногда применяют комбинированную калибровку – сначала объемную, а затем плоскостную.

При плоскостной калибровке размеры свободно увеличиваются в горизонтальных направлениях М.

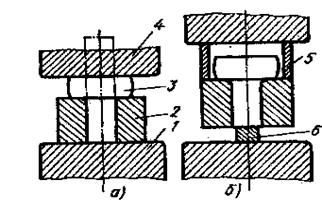

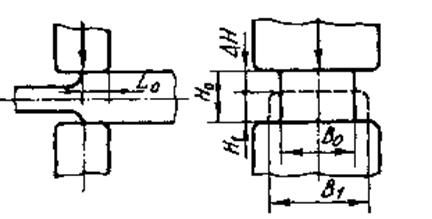

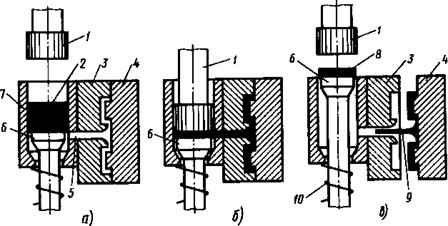

Рис. 5. Схемы плоскостной (а) и объемной (б) калибровки

При криволинейной калибровке течение металла в одних горизонтальных направлениях М не ограничено, как и при плоской калибровке, в других горизонтальных направлениях N оно затрудняемо боковыми стенками ручья калибровочного штампа.

При объемной калибровке боковые стенки ручья затрудняют течение металла в горизонтальном направлении со всех сторон.

Калибровку производят в холодном и горячем состояниях.

Горячая калибровка выполняется на штамповочных молотах и фрикционных прессах, но лучше – на кривошипных горячештамповочных прессах. Горячая калибровка по существу является небольшой по высоте доштамповкой поковок.

Холодная калибровка выполняется обычно на холодноштамповочных кривошипно-коленных прессах.

Лекция № 6

ПОЛУЧЕНИЕ ЗАГОТОВОК ЛИТЬЕМ

Литье является одним из наиболее распространенных методов формообразования заготовок. По сравнению с другими методами получения заготовок литье обладает рядом преимуществ: изготовление отливок практически неограниченных габаритов и массы; получение заготовок из сплавов, неподдающихся пластической деформации и трудно обрабатываемых резанием.

Независимо от того, каким способом получается отливка, сущность литейного производства остается неизменной: получение жидкого сплава требуемого состава и заливка его в заранее приготовленную форму.

Схема литья предусматривает четыре основных этапа. Первый — выплавка металлического сплава требуемого состава и перегрев его до температуры, обеспечивающей качественное заполнение форм. Обычно температура заливки металла в форму не превышает более чем на одну пятую температуру плавления сплава. Для приготовления литейных сплавов применяют самые разнообразные печи: шахтные, пламенные, дуговые, индукционные, оптические печи, печи инфракрасного нагрева и др.

Второй этап — изготовление формы, которая должна возможно более точно воспроизводить контуры изделия, ибо в противном случае существенно увеличиваются затраты труда на обработку отливок. Этот этап наиболее важен, ибо необходимо учитывать особенности поведения металла при заполнении формы, кристаллизации и охлаждении. Различные металлы ведут себя при кристаллизации по-разному. Одни, например, сталь, дают усадку; другие, как чугун, наоборот, расширяются. Причем величина усадки зависит от множества факторов, учесть которые заранее затруднительно.

Изготовление формы предусматривает предварительное создание модели, в размерах которой учтены особенности затвердевания металла, а конструкция должна обеспечивать легкое извлечение ее из формы. Однако изготовить модель определенных размеров еще недостаточно. Нужно создать вокруг нее достаточноогнеупорную среду, не взаимодействующую с расплавленным металлом и не разрушающуюся при его движении.

К огнеупорной среде, окружающей модель, предъявляется целый комплекс требований. Она должна быть достаточно пластичной, чтобы точно воспроизвести топографию модели, не прилипая к материалу последней; газопроницаемой, чтобы отводились газы, выделяющиеся при охлаждении: а после охлаждения отливки огнеупорная среда (называемая часто литейной землей) должна легко и полно отделяться от металла.

Заключительные стадии технологии: заливка металла в форму, его кристаллизация, охлаждение и извлечение готовой отливки из формы.

Разнообразие приемов литья, сложившихся за длительный период развития технологии, позволяет получать как простые массовые детали, так и сложные узлы весом от десятых долей грамма до отливок, вес которых превышает 600 т. Но во всех случаях одна из главных проблем — повышение геометрической точности отливки.

В пределе вообще возможен переход от выпуска литых заготовок к выпуску литых деталей, пригодных для использования без последующей механической обработки.

Основное отличие точного литья от рядового — высокая геометрическая точность заготовок.

Помимо геометрической точности, особое внимание уделяется чистоте поверхности. Шероховатость ее зависит от способа изготовления, материалов формы, чистоты поверхности моделей пресс-форм и других факторов. Любые нарушения сплошности, особенно надрезы, — это концентраторы напряжений, которые способствуют образованию трещин.

Общепринятая классификация методов точного литья отсутствует, кроме того, существует много разновидностей одного и того же метода, поэтому целесообразно к методам точного литья отнести технологические процессы, ставящие своей задачей максимальное приближение формы отливки к форме детали при предельно высоком уровне свойств металла.

ЛИТЕЙНЫЕ СПЛАВЫ

Требования, предъявляемые к литейным сплавам

Сплавы — тела, образовавшиеся в результате затвердевания расплавов, состоящих из двух или нескольких компонентов (химически индивидуальных веществ). Металлические сплавы могут состоять либо только из металлов (например, латунь—сплав меди и цинка), либо из металлов с небольшим содержанием неметаллов (например, чугун и сталь — сплав железа с углеродом). Неметаллические сплавы состоят из неметаллических веществ, например силикаты естественные (гранит, базальт) и искусственные (стекло, шлаки).

Сплавы широко применяются в различных областях современной техники, так как они обладают лучшими свойствами, чем чистые металлы, а в ряде случаев и меньшей стоимостью. Так, сталь и чугун дешевле чистого железа, причем сталь имеет значительно большую прочность. Латунь прочнее и дешевле чистой меди. Кроме того, сплавы имеют меньшую температуру плавления, что облегчает их производство, а также изготовление из них отливок.

В зависимости от свойств компоненты могут образовать между собой или механическую смесь, или твердые растворы, или химическое соединение. Некоторые сплавы из тугоплавких металлов и их соединений изготовляются с помощью спекания, например твердые сплавы для металлорежущих инструментов.

Металлические сплавы подразделяют на две группы: обрабатываемые давлением и литейные.

Сплавы, обрабатываемые давлением, должны обладать хорошей пластичностью, чтобы, не разрушаясь, легко изменять свою форму при ковке, штамповке и прокатке.

Литейными называются такие сплавы, которые обладают свойствами, позволяющими успешно получать из них фасонные отливки сложной конфигурации. Чистые металлы, как правило, имеют худшие литейные свойства, чем сплавы, и поэтому сравнительно редко применяются для изготовления отливок.

1) Литейные сплавы должны удовлетворять эксплуатационным требованиям, т.е. обладать достаточными прочностью, твердостью, пластичностью, малой хрупкостью, высокой ударной вязкостью;

2) Их состав должен обеспечивать получение в отливке требуемых физико-механических и физико-химических свойств; свойства и структура их должны быть стабильными в течение всего срока эксплуатации отливки;

3) Если это необходимо литейные сплавы должны обладать особыми физическими и физико-механическими свойствами — электропроводностью, магнитной проницаемостью, жаростойкостью и т.п.;

4) Литейные сплавы должны обладать хорошими литейными свойствами (высокой жидкотекучестью, небольшой усадкой, низкой склонностью к образованию трещин и поглощению газов и т.д.)

5) должны хорошо обрабатываться режущим инструментом;

6) не должны быть токсичными и вредными для здоровья;

7) должны быть экономичными и содержать дешевые, недефицитные материалы. Выполнение этих требований зависит не только от состава и качества сплава, но и от особенностей всего технологического процесса изготовления отливок.

Таким образом, при конструировании литой детали, выборе способа получения отливки особое внимание следует обращать на литейные свойства сплава, без учета которых даже при самом совершенном технологичном процессе литья получить отливку без литейных дефектов невозможно.

Значение технологических свойств литейных сплавов очень велико и должно быть учтено при выборе материала детали при изготовлении ее литьем. Во всех случаях, при прочих равных условиях, следует отдавать предпочтение сплавам с лучшими литейными свойствами.

Особенно важно, чтобы сплав имел невысокую температуру плавление. Чем ниже температура плавления сплава, тем легче его расплавить, а затем нагреть до требуемой для заливки температуры.

КАЧЕСТВО ОТЛИВОК

Качество поверхностного слоя зависит от состояния поверхности формы, условий заливки жидкого металла и его кристаллизации в форме, что определяется принятым способом изготовления отливки.

Таблица 3

Точность отливок, получаемых различными способами литья

| Способ литья |

| Квалитет точности | |||||||||

| 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | ||

| Классы точности размеров отливки | |||||||||||

| 1...3т | 3...5т | 5...7 | 7...9т | 9...16 | |||||||

| В песчаные формы Кокильное: Черные сплавы Цветные сплавы По выплавл. моделям В оболочковые формы Под давлением | Е С М С С М,С С,М М,С | + | + | + | + + + | + + + | + + + + | + + + + + + | + + + + | + + + + + | + + + |

Таблица 4

Качество поверхности отливок, получаемых различными способами

| Способ литья | Шероховатость поверхности Rz, мкм | |||||||

| 120... 160 | 160... 80 | 80... 40 | 40... 20 | 20... 10 | 10... 5 | 5... 2,5 | 2,5.. 1,25 | |

| В песчаные формы Кокильное: Черные сплавы Цветные сплавы По выплавляемым моделям В оболочковые формы Под давлением | + | + | + + + + + | + + + + + + | + + + + + + | + + + + | + | + |

Лекция №7

СПЕЦИАЛЬНЫЕ СПОСОБЫ ЛИТЬЯ

Кокильное литье

Кокильное литье – наиболее дешевый среди специальных способов литья. Его главная особенность состоит в многократном использовании металлической формы – кокиля.

Кокиль - металлическая форма с естественным или принудительным охлаждением, заливаемая расплавом металла под действием гравитационных сил.

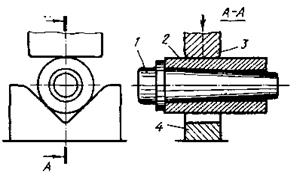

Рис. 4. Металлические формы (кокили) для получения отливок корпуса и диска:

1 – стержень; 2, 3 – части формы

Литье в кокиль является одним из прогрессивных способов получения отливок из чугуна, стали и цветных сплавов массой от нескольких граммов до десятков тонн.

В процессе литья полость формы заполняют расплавленным металлом (сплавом). После затвердения металла форму раскрывают, извлекают отливку, производят соответствующую подготовку формы (очистку, обдувку, окраску) и вновь заливают ее. Важным элементом кокиля является защитное покрытие его рабочей поверхности, которое уменьшает интенсивность теплообмена между отливкой и формой, снижает термические напряжения в стенке формы, предохраняет ее от эрозийного разрушения, создает в форме определенную газовую атмосферу, воздействует на силу трения между кокилем и отливкой.

Этот способ литья в зависимости от конструкции отливок может применяться в комбинации с металлическими или песчаными стержнями.

Стойкость кокилей, зависящая от ряда технологических факторов, таких, как температура заливки металла, материала кокиля, размеров, массы и конфигурации отливки, является наиболее важным фактором для определения экономичности применения данного способа литья.

Стойкость чугунных кокилей составляет при изготовлении стального литья 50... 500 отливок, чугунного – 400...8000 отливок, литья из цветных сплавов – тысячи и десятки тысяч отливок.

При оценке возможности изготовления отливок в металлических формах необходимо учитывать особенности формирования отливок: интенсивность теплообмена между отливкой и кокилем в 3-10 раз выше, чем при литье в песчано-глинистые формы; в связи с этим металл отливок имеет более мелкозернистую структуру, что существенно повышает их механические свойства; в то же время высокая скорость охлаждения может привести к их неравномерному распределению по сечению стенки отливки; быстрое охлаждение заливаемого металла снижает жидкотекучесть расплава, поэтому толщина стенок отливок при кокильном литье больше, чем при литье в песчано-глинистые формы.

Минимальная толщина стенок отливок из алюминиевых и магниевых сплавов 3-4 мм, чугуна - 6 мм, стали – 8-10 мм. Снижение жидкотекучести затрудняет получение сложных тонкостенных крупногабаритных отливок. Это ограничивает применение для кокильного литья сплавов с пониженной жидкотекучестью.

В металлических формах целесообразно изготавливать следующие отливки:

массивные, необрабатываемые, а также отливки с повышенными требованиями к герметичности;

чугунные с повышенными герметичностью и плотностью простой конфигурации;

из высокопрочного чугуна с толщиной стенок не менее 8-10 мм, особенно те, которые могут заменить поковки;

стальные простой конфигурации со стенками толщиной более 8-10 мм;

алюминиевые со стенками толщиной более 2,5 мм.

Высокая прочность материала металлической формы позволяет выполнять рабочие полости формы с более точными, стабильными размерами и получать отливки с точностью размеров 13-15-го квалитета с шероховатостью поверхности Rа = 20-3,2 мкм.

По сравнению с литьем в песчано-глинистые формы литье в металлические формы обладает рядом и технологических преимуществ:

многократное использование форм;

повышение точности размеров отливок, уменьшение шероховатости поверхности, что позволяет снизить припуск на механическую обработку в два-три раза, а иногда и полностью его устранить;

повышение плотности отливок, улучшение структуры отливок и повышение их механических свойств на 15-30%;

наличие возможности комплексной механизации и автоматизации технологического процесса, что приводит к росту производительности труда и снижению трудоемкости почти в три раза.

Вместе с тем изготовление отливок в металлические формы имеет и свои сложности:

трудность получения отливок с поднутрениями, для выполнения которых необходимо применять стержни и вставки;

снижение жидкотекучести сплавов, приводящее к усложнению процесса получения тонкостенных, большой протяженности отливок;

неподатливая, газонепроницаемая форма вызывает появление в отливках литейных дефектов (короблении, трещин, газовой пористости);

высокая стоимость литейных форм, сложность и длительность их изготовления.

Для обеспечения требуемого качества деталей, уменьшения износа и повреждения кокилей, создания лучших условий для заполнения формы и извлечения из нее отливок конструкция деталей, отливаемых в металлические формы, должна удовлетворять ряду специфических для этого вида литья требований.

При литье в металлические формы технологичность литых деталей — решающий фактор рентабельности процесса и получения требуемого качества отливок. Поэтому к конструкции отливок, переводимых на литье в металлические формы, должны быть предъявлены следующие основные требования:

а) простота формы отливки;

б) отсутствие резких переходов от толстых стенок к тонким, отсутствие выступающих частей, острых углов и кромок, углублений и поднутрений, препятствующих усадке и удалению отливки из форм;

в) достаточная толщина стенок отливки для возможности заполнения форм сплавом при нормальном технологическом режиме (без перегрева металла или чрезмерного подогрева формы);

г) наличие достаточных уклонов по направлению к плоскости разъема для легкого ж быстрого удаления отливки из формы.

Правильно выбранная конструкция металлической формы оказывает большое влияние на эффективное внедрение процесса литья по этому способу, на качество, точность размеров и шероховатость поверхности отливок. От конструкции металлической формы существенно зависит также трудоемкость процесса литья и стойкость формы при ее эксплуатации. Поэтому конструкция металлической формы должна удовлетворять следующим требованиям:

1) быть проще, что уменьшает стоимость и время ее изготовления, облегчая условия эксплуатации;

2) создавать условия безопасной работы персонала литейного цеха;

3) обеспечивать точность геометрических размеров и качество отливок;

4) иметь вентиляционные каналы для вывода газов и засасываемого при заливке воздуха;

5) гарантировать возможность механизации и автоматизации процесса исходя из условий наименьшей себестоимости отливок;

6) обеспечивать высокую ее стойкость, возможность доводки размеров, ремонта, замены отдельных наиболее изнашиваемых частей ж др.

В зависимости от сплава, заливаемого в металлические формы, эти требования могут быть дополнены практическими данными, накопленными на том или ином заводе.

При переходе с литья в песчаные формы на кокильное расход металла уменьшается на 10...20% за счет сокращения литниковой системы. Трудоемкость механической обработки вследствие уменьшения припусков и высокой точности размеров уменьшается в 1,5...2,0 раза.

Одновременно необходимо учитывать, что сами кокили стоят довольно дорого, что в них можно изготавливать отливки сравнительно простой конфигурации и что возможно их коробление из-за значительных усадочных и термических напряжений.

Кокильное литье целесообразно применять в условиях серийного производства при получении с каждой формы не менее 300...500 мелких или 50...200 средних отливок в год, а также для изготовления отливок простой конфигурации из медных, алюминиевых и магниевых сплавов, а также из стали и чугунов.

Замена литья в песчаные формы на кокильное при достаточно большой программе выпуска снижает себестоимость отливок примерно на 30% и повышает производительность труда в 4...6 раз. Затраты на организацию участка кокильного литья и участка отжига отливок при этом окупаются за 2...3 месяца.

Технические требования к конструкции и материалу кокилей

Кокили могут иметь песчаные и металлические литейные стержни и вставки. Однако большую часть рабочей поверхности кокиля выполняют металлическими сплавами, в качестве которых используют серый (СЧ15, СЧ20 и СЧ25) и высокопрочный чугуны, конструкционные низкоуглеродистые (15Л-25Л) и углеродистые (10, 20, Ст3 и др.) стали. Применяют также медные и алюминиевые (АЛ2, АЛ4, АЛ9, АЛИ и др.) сплавы. Последние часто со стороны рабочей поверхности кокиля анодируют.

Многократно используемые стержни и вставки кокилей, испытывающие в работе большие тепловые нагрузки, выполняют из легированных (30ХГС, 35ХГСА, 4Х5МФС и др.), а выталкиватели - из инструментальных (У8А,У10А) сталей, которые обладают большой твердостью и хорошо при частых теплосменах противостоят изнашиванию.

Многие заготовки кокилей, их наиболее сложные вставки обычно изготовляют литьем, а рабочие и посадочные поверхности и отверстия доводят до необходимой точности и заданной шероховатости механической обработкой. Поэтому к материалу литых кокилей предъявляют высокие требования по литейным свойствам (повышенная жидкотекучесть, минимальная усадка, повышенная трещиноустойчивость) и обрабатываемости резанием. Именно этим объясняется необходимость использования для получения заготовок кокилей сплавов с перлитной структурой.

Внутреннюю рабочую полость кокиля выполняют по размерам отливки с плюсовой поправкой на линейную усадку и минусовой поправкой, учитывающей расширение материала кокиля при его нагреве и толщину слоя покрытия. Аналогичным образом определяют и назначают размеры формообразующих частей вставок, вкладышей и стержней.

По конструктивному исполнению любой кокиль должен быть технологичным; иметь минимально необходимое число разъемов и используемых стержней; состоять полностью или в основном из стандартных и унифицированных сборочных единиц и деталей. Конструкция кокиля должна обеспечивать:

получение в нем одной или нескольких отливок с заданными размерами и высоким качеством поверхности;

быстрое и полное удаление из рабочей полости кокиля газов через венты, подвижные соединения, разъемы, а также выпор или прибыль;

удобную замену вышедших из строя частей или деталей;

высокую стойкость, которая в зависимости от числа заливок, вида сплава, массы отливок и температуры заливаемого расплава должна находиться в заданных пределах или превышать их;

удобное и легкое удаление из кокиля металлических стержней, вставок и отливок с элементами литниковой системы.

Если для производства отливки используют один или несколько стержней, то в полости кокиля должны быть выполнены полости под знаки стержней.

Кокили должны иметь элементы искусственного, водяного, воздушного или смешанного охлаждения. Для удаления из полости кокиля газов в его стенках должны быть выполнены различные вентиляционные каналы (венты, тонкие сквозные каналы по плоскости разъема и в других местах).

Для смыкания и размыкания частей кокиля без перекоса в нем имеются центрирующие штыри и отверстия, а также фиксирующие шпонки и обычно цилиндрические, реже квадратные, направляющие. Конструкция кокиля должна иметь по разъему или в стержне каналы элементов литниковой системы для заливки расплава.

Чтобы исключить возможное размыкание частей кокиля в момент заливки в него расплава и при последующем охлаждении отливки в его полости, в конструкции кокиля предусмотрены различные запорные устройства. Для подъема и установки кокиля на машину предназначены специальные приспособления. Ручные кокили для этих целей снабжают ручками, рым-болтами, цапфами и др.

Отливки с элементами литниковой системы и стержнями удаляются из кокиля одним или несколькими выталкивателями, которые должны выполняться из прочных сплавов, например низкоуглеродистых инструментальных сталей (У8А, У10А) и высокопрочного чугуна.

Кокили для производства мелких и средних по массе отливок с искусственным воздушным или водовоздушным охлаждением, а также двухслойные кокили рекомендуется изготовлять из серого чугуна марок СЧ18, СЧ20 и СЧ25; кокили для производства средних и крупных отливок с водовоздушным и воздушным охлаждением, а также кокили в двухслойном исполнении - из высокопрочного чугуна марок ВЧ 42-12 или ВЧ 45-5; кокили с жидкостным охлаждением, а также вкладыши двухслойных кокилей - из стали марок 15Л, 15ХМЛ и Ст3.

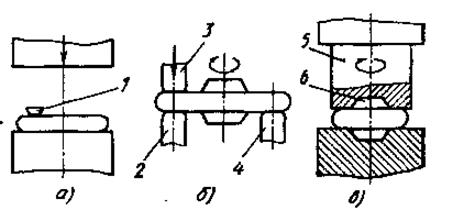

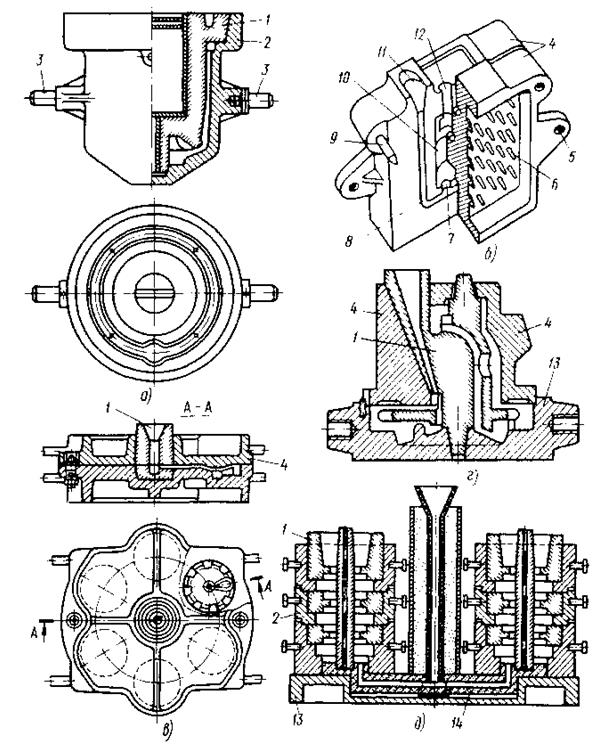

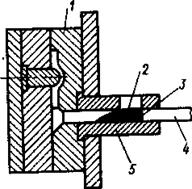

Рис. 5. Некоторые разновидности кокилей:

а - неразъемный вытряхной, б - с вертикальной плоскостью разъема,

в -с горизонтальной плоскостью разъема, г - с комбинированной

плоскостью разъема, д - стопочный;

1 - стержень, 2 - кокиль, 3 - поворотные цапфы, 4 - половины кокиля, 5 - ушки для крепления части кокиля к плите машины, 6 - охлаждающие кокиль пальцы,

7 - питатель, 8 - литниковый ход, 9 - штыри, 10 - полость кокиля, 11 - воронка,

12 - выпор, 13 - поддон, 14 - песчаная засыпка

Лекция №8

ЛИТЬЕ В ОБОЛОЧКОВЫЕ ФОРМЫ

Изготовление оболочковых форм и стержней основывается на свойстве термореактивных смол при нагреве до определенной температуры размягчаться, становиться вязкими, а затем с повышением температуры необратимо затвердевать и прочно связывать между собой зерна наполнителя.

Литьем в оболочковые формы изготовляют преимущественно плоские отливки (крышки, фланцы, плиты и т.д.) повышенной размерной точности и с высоким качеством поверхности из любых сплавов с массой обычно не более 15 кг, а в отдельных случаях и больше. Целесообразность такого способа производства отливок определяется возможностью его комплексной механизации и автоматизации, более чем 15-кратным сокращением расхода песка по сравнению с расходом его на песчаную форму и уменьшением трудоемкости изготовления отливок. К недостаткам такой технологии относят высокую стоимость и дефицитность термореактивных смол, а также образование газовых выделений от сгорания смол при формировании отливок.

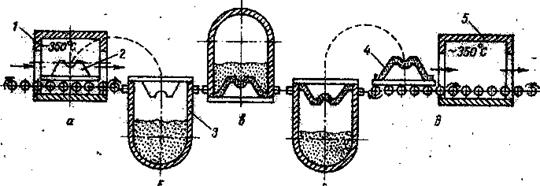

Последовательность производства отливок в оболочковые формы показана на рис. 2.

Рис. 2 Схема изготовления оболочковой формы

1 – камера подогрева модели с плитой; 2 – модель с плитой; 3 – кожух бункера;

4 – оболочковая форма; 5 – камера для отжига оболочковой формы

Разработка чертежа отливки по сравнению со способом их изготовления в обычной песчаной форме предусматривает ее получение по 5-му классу точности, с минимальными припусками на механическую обработку и 2–5-м классами шероховатости.

В модельный комплект всегда входят две модельные плиты, цельная или разъемная модель (модель может быть одна или несколько), модель элементов литниковой системы, наполнительная рамка и иногда стержневой ящик. Для изготовления моделей чаще всего используют чугун СЧ20 и сталь 35 Л или аналогичную конструкционную сталь. Все эти материалы имеют минимальный коэффициент теплового расширения.

В качестве наполнителя формовочной смеси чаще всего используют пески марок 1К01, 1К02 и 1К0063А; реже цирконовые и оливиновые пески, электрокорунд и другие огнеупорные материалы, а в качестве связующего – чаще всего термореактивную фенолоформальдегидную и реже мочевиноформальдегидную смолы. Эти смолы при нагреве расплавляются, а затем необратимо затвердевают.

Чтобы исключить прилипание оболочковой формы к нагретой модельной оснастке, последнюю покрывают разделительным составом.

На нагретую электронагревателем до 470–570 К модельную плиту с моделями наносят разделительный состав, а рабочую площадь плиты ограничивают наполнительной рамкой, после чего осуществляют нанесение формовочной (обычно плакированной) термореактивной смеси на модельную плиту. Эта операция может осуществляться свободной насыпкой смеси (бункерный способ), рамочным способом и реже пескодувным способом. Во всех случаях в течение 15–20 с смесь над модельной плитой прогревается на 7–8 мм, образуя оболочку формы. Если необходимо получить более толстую оболочку, время выдержки смеси на этой позиции увеличивают. Далее осуществляют операцию удаления с оболочки формовочной смеси, которая не успела затвердеть. Полученную оболочку вместе с модельной плитой выдерживают в специальной камере 2–3 мин, где при 550–620 К она окончательно твердеет. Далее затвердевшую оболочку снимают с модельной плиты с помощью системы синхронно двигающихся выталкивателей. Затем горячую оболочку укладывают рабочей поверхностью (по плоскости разъема) на ровную холодную плиту и накладывают на нее груз. Эту операцию производят, чтобы предупредить коробление оболочковой формы. По аналогичной технологии изготовляют вторую половину оболочковой формы.

Оболочковые стержни формуют обычно на пескодувных машинах. Они могут быть оболочковыми (полыми) или сплошными (обычно тонкие по сечению стержни).

Сборку форм осуществляют в такой последовательности. После простановки в нижнюю половину формы оболочкового стержня 36 (если необходимо) плоскость разъема покрывают клеем на основе мочевиноформальдегидных смол. На нижнюю половину формы по центрирующим выступам накладывают верхнюю половину оболочковой формы. Собранную форму для упрочнения клеевого соединения некоторое время выдерживают под нагрузкой. В ряде случаев места склеивания подвергают нагреву токами высокой частоты.

Изготовленную форму передают на заливку или на склад. В ряде случаев, при длительном хранении, рихтованные половины форм отправляют на склад без сборки. В этом случае операцию сборки форм производят по мере передачи их на заливку. В мелкосерийном производстве половины форм иногда соединяют с помощью скоб.

Собранную оболочковую форму в большинстве случаев помещают в опоку и заформовывают опорным материалом перед заливкой. В качестве опорного наполнителя используют чугунную дробь или сухой песок любой марки. В отдельных случаях толстостенные оболочковые формы, а также формы для изготовления мелких по массе отливок заливают расплавом без использования опорного материала.

Отливки после охлаждения в форме выбивают. Выбивка и последующие операции обрубки и очистки отливок характеризуются малой трудоемкостью.

Преимущественно литье в оболочковые формы используют при массовом и крупносерийном производстве, когда полностью оправдываются затраты на механизацию и автоматизацию. Минимальная серийность – 200 шт. в год. Rа = 40 – 3,2 мкм, точность размеров 13 -15 квалитета.

Литье в оболочковые формы широко применяют в машиностроении для изготовления заготовок весом до 100 кг с максимальными габаритами 500-700 мм. Толщина стенки отливки может быть в пределах 2—8 мм. Высокая газопроницаемость оболочковых форм обусловливает большую плотность отливок, чем при использовании песчано-глинистых форм.

На литье в оболочковые формы целесообразно переводить детали, не требующие разъема или имеющие простейший разъем, детали, обычное литье которых сопряжено с трудоемкой очисткой. Считают, что трудоемкость изготовления оболочковой формы в 5-8 раз ниже, чем песчано-глинистой.

Литье в оболочковые формы применяют для изготовления деталей преимущественно из сплавов железа (серый, ковкий, высокопрочный чугун, углеродистая, нержавеющая сталь, жаропрочные стали), а также деталей из медных, легких и специальных сплавов.

ЦЕНТРОБЕЖНОЕ ЛИТЬЕ

Способ центробежного литья заключается в том, что заданная порция расплава заливается во вращающуюся изложницу, где под действием центробежных сил он растекается по ее поверхности, прижимается к ней и затвердевает, образуя отливку. В ряде случаев расплав заливают в неподвижную изложницу, после чего вращают ее с заданной скоростью. В обоих случаях затвердевание расплава происходит под действием центробежных сил. При этом наиболее чистый и плотный расплав кристаллизуется в наружных слоях, а засоренный неметаллическими включениями – во внутренних слоях отливки, т.е. там, где действие центробежных сил минимально.

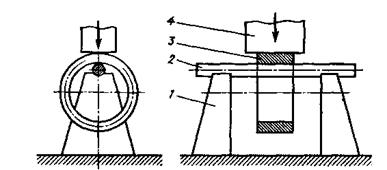

Рис. 3. Схема центробежного литья:

а – в изложнице с горизонтальной осью вращения,

б – в изложнице с вертикальной осью вращения;

1 - разливочный ковш, 2 - заливочная воронка,

3 - изложница, 4 - расплав в изложнице, 5 - отливка

Кроме того, расплав в период заливки некоторое время продолжает перетекать навстречу движущейся стенке изложницы, что приводит к измельчению структуры металла. Различают литье в изложницы с горизонтальной, вертикальной (рис. 3) и реже с наклонной осью вращения.

Этим способом изготовляют трубы, втулки, диски, барабаны и другие тела вращения из различных сплавов. Более 90 % изготовляемых отливок составляют водонапорные чугунные трубы с внутренним диаметром 100–300 мм и длиной 4000–5500 мм. Для этих целей чаще всего применяют центробежные машины с горизонтальной осью вращения изложницы.

Особенностью изготовления таких отливок является формирование внутренних полостей без использования стержней. В отдельных случаях для выполнения фасонных частей применяют различные стержни, в том числе и песчаные. Для повышения термостойкости рабочие поверхности изложниц иногда покрывают теплоизоляционным покрытием, а при изготовлении сложных фасонных отливок даже футеруют.

Перед заливкой расплава изложницу подогревают до 470-570 К и в дальнейшем поддерживают такую температуру перед каждым циклом. При этом для поддержания необходимого температурного режима и увеличения производительности наружную поверхность изложницы периодически охлаждают. Расплав заливают при температуре, превышающей линию ликвидус не более чем на 50–60°.

Литье втулок, колец и других коротких по длине отливок в изложницу с горизонтальной осью вращения производят через неподвижный желоб или из ковша, а труб и других длинномерных отливок рассредоточено по длине изложницы обычно через желоб, перемещаемый во время заливки в направлении геометрической оси вращения. В ряде случаев используют изложницу, которая при заливке накатывается на неподвижный желоб.

Способом центробежного литья также изготовляют биметаллические трубы, втулки, вкладыши и другие детали. В этом случае во вращающуюся изложницу последовательно с заданным перерывом заливают сначала один, а затем другой, а возможно и третий сплав. По такой технологии чаще всего получают биметаллические трубы и втулки из сплавов: сталь - бронза, чугун - бронза, сталь - чугун и т.д.

К основным преимуществам этого способа литья можно отнести:

- высокую плотность отливок вследствие малого количеств внутрикристаллических пустот усадочного или газового происхождения; в ряде случаев центробежные отливки по своим свойствам оказываются на уровне поковок, а по экономии металла и снижению трудозатрат превосходят их;

- меньший расход металла, из-за отсутствия литниковой системы или снижения массы литников;

- исключение затрат на изготовление стержней для получения полостей в цилиндрических отливках;

- улучшение заполняемости формы металлом; получение отливок из сплавов, обладающих низкой жидкотекучестью

- возможность получение многослойных изделий.

Центробежному способу литья свойственны и недостатки:

- трудность получения качественных отливок из ликвирующих сплавов;

- загрязнение свободной поверхности отливок ликвидами и неметаллическими включениями, а у толстостенных отливок эта поверхность может иметь пористость, что вынуждает увеличивать припуск на механическую обработку свободных поверхностей;

- для получения отливок требуются специальные машины;

- литейные формы дорогостоящие, они должны иметь высокие прочность и герметичность ввиду повышенного давления металла.

Литье выжиманием

Метод можно рассматривать как одну из разновидностей литья под давлением и используется для изготовления панельных деталей значительных размеров до 2-2,5 м, с толщиной стенки 2,5-5 мм.

Сущность способа литья выжиманием: жидкий сплав (алюминиевый) заливается в нижнюю часть металлической формы (матрицу) и, при опускании верхней части формы (пуансона), выжимается, заполняя пространство между нижней и верхней частями формы.

Несмотря на сложность установок для выжимания расплава метод экономичен, так как позволяет снизить металлоемкость, а в некоторых случаях и трудоемкость изготовления сложных особенно клепаных узлов конструкций в 20-30 раз.

Серьезный недостаток метода — образование горячих трещин при усадке. Для борьбы с горячими трещинами применяют различные приемы, в частности, предельно снижают температуру заливки.

Отливки, полученные выжиманием, высокоплотны, с мелкозернистой структурой, с хорошими механическими свойствами.

Литье непрерывным намораживанием. Сущность способа заключается в использовании сил поверхностного натяжения расплава. Для осуществления литья берут поплавок-формообразователь, который сделан из материала, не реагирующего с расплавом. В поплавке выполняют отверстие, форма которого соответствует поперечному сечению получаемой отливки. В отверстие поплавка опускают затравку, воспроизводящую поперечное сечение отливаемого профиля. Далее поплавок с затравкой на несколько миллиметров погружают в расплав. После этого затравку начинают медленно и непрерывно тянуть вверх. При этом из отверстия в поплавке-формообразователе вытягивается отливаемый профиль.

Литье с выплеском. Сущность способа заключается в том, что в разъемную форму (кокиль) наливают расплав и почти сразу выплескивают, а затем форму разнимают и из нее извлекают тонкостенную отливку. Толщину стенки таких отливок регулируют изменением продолжительности намораживания расплава на стенки формы.

Литье окунанием. Сущность способа заключается в том, что очищенная от оксидов, например, стальная деталь помещается в расплав (например, бронзы), который приваривается к ее стенкам и в зависимости от продолжительности выдержки намораживается заданным слоем. Способ применяют для изготовления биметаллических отливок, используемых при ремонте различного оборудования.

Литье армированных деталей. Армирование - это соединение способом литья в одно изделие двух или более сплавов, обладающих разными свойствами и неодинаковой температурой плавления. По этой технологии соединяют металлические сплавы и неметаллические материалы (пластмассу, керамику, металлокерамику и др.).

Лекция № 9

ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Литье под давлением заключается в том, что на расплав, залитый в камеру прессования, давит поршень (реже сжатый воздух), в результате чего расплав быстро заполняет полость пресс-формы, где твердеет, охлаждается и образует отливку.

Особенностью этого процесса литья является запрессовка расплава под давлением 0,5-350 МПа в полость нагретой до 420-510 К пресс-формы. Расплав поступает в нее в зависимости от вязкости и давления на него со скоростью от 0,5 до 60 м/с, что, как правило, предопределяет получение мелкозернистой структуры. Чистота поверхности при литье под давлением достигает – Rа 12,5-3,2мкм, точность размеров до 11 квалитета.

Литьем под давлением изготовляют отливки из цветных сплавов (цинковых, алюминиевых, магниевых, латуни и др.) для различных приборов, электромашин, автомобилей, мотоциклов, моторов, строительных изделий и др. По качеству поверхности и размерной точности отливаемых отливок это самый лучший способ получения практически готовых деталей. Их используют в технике после незначительной механической обработки, а в ряде случаев и без нее. Диапазон изготовляемых таким способом отливок находится в пределах от нескольких граммов до 50 кг, а в ряде случаев и больше. Среди широко используемых способов производства отливок литье под давлением имеет наивысший уровень механизации и автоматизации практически всех основных переделов изготовления отливок. Относительно высокая стоимость пресс-форм из металлических сплавов и невысокая их стойкость обусловливает и то, что этот способ литья широко применяют в условиях массового и очень редко мелкосерийного производства отливок.

В зависимости от конструкционного исполнения пресс-форм, а также способов создания давления на расплав различают следующие разновидности литья под давлением:

1.Литье под небольшим давлением сжатого воздуха (рис. 1,а), так называемое компрессионное литье. В этом случае сжатый воздух от компрессора под давлением 0,5-0,6 МПа подводится по трубе 1 в герметизированный тигель и давит на расплав 2, который по патрубку 3 и через мундштук 4 запрессовывается в пресс-форму 5. Процесс используют для литья отливок из оловянно-свинцовых и цинковых сплавов.

2.Литье компрессионное с гузнеком (рис. 1,б). В этом случае сжатый воздух под давлением 0,5-0,6 МПа подается в гузнек (черпак) 6 через патрубок 3 и выдавливает находящийся в нем расплав через мундштук 4 в пресс-форму. При прекращении подачи сжатого воздуха под поршень 7 и в гузнек 6 последний опускается для заливки очередной порции расплава. При этом мундштук 5 отходит от пресс-формы, а патрубок 2 отсоединяется от линии подвода сжатого воздуха. Процесс используют для литья отливок из оловянно-свинцовых и цинковых сплавов.

3.Литье под давлением с горячей камерой прессования (рис. 1, в). В этом случае камера 9, находящаяся постоянно в тигле 8, подогревается расплавом. После нажатия на шток 10 поршень 7 запрессовывает расплав по трубе в пресс-форму, а при подъеме поршня расплав через отверстия 11 засасывается в камеру прессования. Процесс используют для изготовления отливок из легкоплавких сплавов.

4. Литье под давлением с вертикальной холодной камерой прессования. В этом случае полученный вне машины расплав 2 (рис. 2,а) заливают дозатором или вручную в камеру прессования 7. После чего опускают верхний 1, а затем нижний 6 пуансон, при этом расплав подается через литник 5 в полость разъемной пресс-формы, где быстро остывает (рис. 2,б). Отливка 9 (рис. 2, в) при раскрытии пресс-формы удаляется толкателями, а пресс-остаток 8, который затвердевает после окончания запрессовки, выталкивается нижним пуансоном 6, приводимым в движение сжатой пружиной 10.