В качестве машин-орудий для свободной ковки применяют главным образом ковочные приводные пневматические молоты, ковочные паровоздушные молоты двойного действия и ковочные гидравлические пресса.

Ковочные приводные пневматические молоты применяют при ковке мелких поковок массой от 0,3 до 10 кг.

Масса падающих частей 50…1000 кг.

Ковочные паровоздушные молоты двойного действия применяют при ковке мелких и средних поковок массой от 10 до 350 кг из проката и мелких слитков. Масса падающих частей 1000…5000 кг.

Ковочные гидравлические прессы предназначаются для изготовления поковок массой от 650 кг до 62 тонн. Номинальное усилие прессов составляет от 500 до 5000 тонн. Имеются и более мощные прессы усилием 10000 и 15000 тонн, на которых можно отковать поковки массой до 200 тонн.

Преимущества свободной ковки

- Позволяет получать высокое качество металла с повышенными характеристиками пластичности по сравнению с отливками.

- Возможность получать крупные поковки, масса которых исчисляется десятками и даже сотнями тонн, а длина – десятками метров.

- Для изготовления крупных по размерам и массе поковок требуются сравнительно небольшие усилия, т. к. обработка производится обжатием отдельных небольших участков заготовки, а удельные усилия невелики ввиду относительно свободного течения металла в стороны. В результате требуются прессы и молоты сравнительно небольшой мощности.

- Применение универсальных машин и, в особенности, универсального инструмента позволяет резко снизить затраты, связанные с оборудованием и инструментом при изготовлении единичных поковок или небольшого числа одинаковых поковок.

Недостатки свободной ковки

- Низкая производительность по сравнению с горячей штамповкой.

- Большие напуски на поковка, что влечет большую последующую механическую обработку. Сложные поковки делают с большими напусками для упрощения процесса ковки.

- Большие допуски и припуски, исчисляемые десятками миллиметров при крупных поковках, что также приводит к большой последующей механообработке, а следовательно и большим отходам металла.

Область применения

Свободную ковку применяют в единичном и мелкосерийном производствах мелких, средних и крупных поковок, которые штамповкой изготовить невозможно ввиду требующихся больших усилий деформирования.

Лекция № 3

ОБЪЕМНАЯ ГОРЯЧАЯ ШТАМПОВКА

Объемная штамповка заключается в формоизменении заготовки в штампах под действием внешних сил. Штамп представляет собой специальный инструмент с полостью, которая называется ручьем.

В полость нижней части штампа (нижнего штампа) устанавливают исходную заготовку, которая деформируется при движении верхнего штампа вниз. Течение металла заготовки в ручье штампа встречает сопротивление стенок и сил трения, в результате чего металл заполняет объем ручья. Излишек металла вытекает в разъем между штампами и образуется заусенец. Отштампованная заготовка называется штампованной поковкой. Поковка представляет собой точную копию ручья штампа.

Исходным материалом для объемной штамповки служат прокатанные или прессованные прутки, обычно диаметром более 20 мм. Чаще всего используют углеродистую или низколегированную сталь, но штампуют также цветные металлы и сплавы.

Объемная штамповка применяется в массовом, серийном и крупносерийном производствах.

Штамповку осуществляют на штамповочном оборудовании – штамповочных молотах, прессах и других машинах.

Применяют горячую и холодную объемную штамповку.

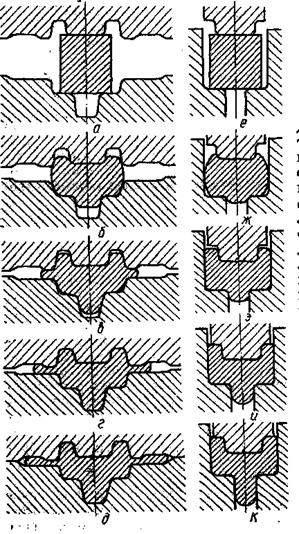

Существует два основных вида ручьев – открытый и закрытый (штампы – открытые и закрытые).

У открытых ручьев зазор между верхней и нижней частями штампа является переменным и уменьшающимся в процессе деформирования заготовки.

У закрытых ручьев небольшой зазор между частями штампа, обеспечивающий из взаимную подвижность, в процессе деформирования заготовки остается постоянным.

Процесс заполнения ручьев происходит в несколько стадий в зависимости от формы ручья (поковки), заготовки и соотношения из размеров.

При отсутствии компенсационного отверстия в закрытом штампе деформация заготовки после заполнения ручья становится невозможной и всякая попытка дальнейшей штамповки приводит к перегрузке оборудования и перегрузке штампа.

Образования заусенца при штамповке в закрытых ручьях не предусматривают. Поэтому такую штамповку называют также безотходной. При штамповке в открытых ручьях, наоборот, предусматривается избыточный объем заготовки. Этот объем и образует заусенец, вытекающий в специально предусмотренную для него заусенечную канавку.

Рис. 1. Стадии штамповки в открытом (а-д) и закрытом (е-к) штамповочных ручьях

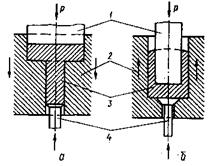

Существует также штамповка в штампах для выдавливания.

Штамповка в штампах для выдавливания - наиболее прогрессивный технологический процесс горячей штамповки. При использовании штампов для выдавливания значительно снижается расход металла (до 30%), повышается коэффициент весовой точности, поковки получаются точные, максимально приближающиеся по форме и размерам к готовым деталям, производительность труда увеличивается в 1,5 – 2 раза.

Этим способом можно получить детали из углеродистых, медных и титановых сплавов.

Рис. 2. Схемы штамповки в штампах для прямого (а) и обратного (б) выдавливания: 1 – пуансон; 2 – матрица; 3 – поковка; 4 – выталкиватель;

(стрелками показано течение металла)

Поковки, изготовленные выдавливанием, имеют высокое качество поверхности, плотную микроструктуру. Точность поковок высокая (до 12 квалитет), что достигается тщательной подготовкой исходных заготовок под штамповку, а также высокой точностью изготовления и наладки штампов, использованием специальных смазок.

Основное преимущество процесса выдавливания перед штамповкой в открытых штампах – получение поковок с точными размерами и чистой поверхностью. Основные недостатки – высокие усилия деформирования, большие энергозатраты на реализацию процесса и низкая стойкость штамповой оснастки.

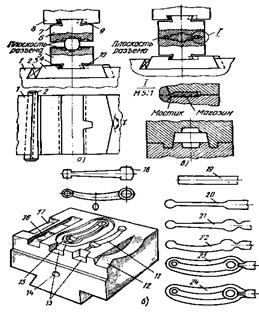

Виды поковок

Горячей объемной штамповкой получают поковки различной конфигурации – от простых до очень сложных. Их можно разделить на две основные группы – с вытянутой осью и осесимметричные в плане. К первой группе относятся поковки типа шатунов, рычагов, гладких и ступенчатых валиков, ко второй – поковки фланцев, колес, зубчатых колес.

Поковки с вытянутой осью обычно штампуют поперек оси заготовки (плашмя), осесимметричные в плане изготавливают штамповкой вдоль оси (в торец). Для штамповки несложных осесимметричных поковок часто достаточно применить только один ручей – штамповочный. Поковки с вытянутой осью, имеющие значительную разницу в площадях поперечных сечений, требуют предварительной подготовки заготовки с целью придания ей формы, близкой к форме поковки. Вследствие этого кроме штамповочных необходимы дополнительные ручьи, в которых осуществляют превращение простой исходной заготовки в фасонную.

Классификация переходов

Обработку заготовки в одном ручье называют переходом штамповки (количество ручьев в штампе обычно соответствует количеству переходов штамповки).

Все переходы горячей объемной штамповки можно разделить на три основные группы – заготовительные, штамповочные и разделительные (отрубные, обрезные, отрезные и пробивные).

Заготовительные переходы необходимы для перераспределения металла исходной заготовки в соответствии с формой поковки.

Штамповочные переходы необходимы для получения окончательно оформленной поковки.

Отрубные и т. д. переходы, необходимы для отделения поковки от прутка, обрезки облоя и пробивки отверстий и осуществляются в соответствующих ручьях тех же штампов, в которых проводят штамповку.

Для сравнительно небольших поковок применяют спаренную и многоштучную штамповки.

Многоручьевую штамповку на молотах, как правило, производят с одного нагрева.

В массовом производстве часто применяют расчлененную штамповку: на одном молоте осуществляют фасонирование прутка в заготовительных ручьях, а на втором - штамповку фасонной заготовки.

Рис. 3. Молотовые штампы:

а, б – одноручьевой и многоручьевой открытые,

в – закрытый;

1 – шабот, 2, 4, 7 – клинья, 3 – штамподержатель, 5, 6 – нижняя и верхняя половины штампа, 8 – баба, 9, 10 – шпонки, 11, 12, 15, 16, 17 – предварительный, гибочный, окончательный, подкатной и протяжной ручьи, 13 – выемка под клещи,

14 – отверстия для транспортировки, 18–поковка, 19 – заготовка, 20–24 – переходы штамповки

Штамповка на молотах

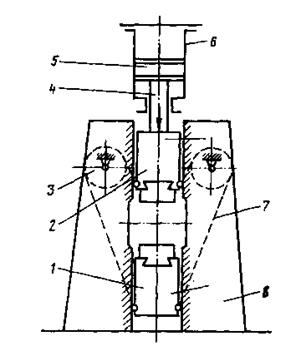

Рис. 4. Паровоздушный молот двойного действия.

1 – шабот; 2 – промежуточная плита; 3, 4 – нижняя и верхняя половины штампа;

5 – направляющие; 6 – баба; 7 – шток; 8 – поршень; 9 – цилиндр; 10 - крышка

Это наиболее распространенный и широко применяемый способ горячей объемной штамповки.

Используют паровоздушные штамповочные молоты двойного действия с педальным полуавтоматическим управлением, позволяющим регулировать скорость бабы и энергию ее удара в довольно больших пределах.

В молотах двойного действия для подъема поршня 8 пар или сжатый воздух подается в нижнюю полость цилиндра. При рабочем ходе пар поступает в верхнюю полость цилиндра под крышку 10 и совокупно с силой тяжести действует на подвижные части молота, разгоняя их.

По технологическому назначению паровоздушные молоты подразделяются на ковочные и штамповочные.

Штамповочные молоты являются основным оборудованием для горячей объемной штамповки. Благодаря своей универсальности, простоте конструкции и меньшей стоимости по сравнению с некоторыми другими видами оборудования, они удобны для использования во всех видах производства, но вследствие сотрясения зданий и возникающих при работе вибраций постепенно вытесняются кривошипными горячештамповочными прессами.

У штамповочных паровоздушных молотов масса подвижных частей может составлять от 630 кг до 25 т, однако наиболее широко применяют молоты, у которых масса подвижных частей – от 630 кг до 10 т.

Бесшаботные молоты

Молоты, в которых в качестве шабота используется нижняя баба, иначе называют или молотами со встречным движением баб, или бесшаботными. Их изготовляют с различным конструктивным исполнением привода подвижных баб с энергией удара до 1500 кДж и применяют для штамповки поковок массой, достигающей 20 т. Вследствие отсутствия шабота в этих молотах уменьшаются ударные воздействия подвижных частей на фундамент, колебания и сотрясения зданий (что свойственно для шаботных молотов). Энергоносителем может быть пар, сжатый воздух либо другой газ.

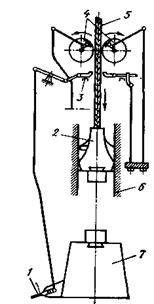

В бесшаботном молоте, показанном на рис. 5, станина 8 монтируется на фундаментной плите. Две бабы (верхняя 2 и нижняя 1, связанные между собой стальными лентами 7, при взаимной встрече осуществляют штамповку заготовки, установленной на нижней бабе. Верхняя баба получает привод от рабочего цилиндра 6 через шток 4, связанный с поршнем 5, нижней же рабочее движение сообщается от верхней с помощью стальных лент, перекинутых через шкивы 3. (Имеются также конструкции молотов с независимым приводом обеих баб. В некоторых бесшаботных молотах связь баб осуществляется через рычажный привод либо гидравлически.) В большинстве конструкций движение баб происходит в вертикальной плоскости, но имеются молоты и с горизонтальным их движением.

Механизм управления обеспечивает работу молота полными единичными и последовательными, регулируемыми по значению энергии ударами. Ленточный механизм связи является наиболее ответственным узлом. Ленты изготовляют составными из 20–30 стальных полос, каждая из которых имеет толщину 0,3–0,8 мм и ширину 120–130 мм. Срок службы ленты – около 3 месяцев в зависимости от интенсивности эксплуатации молота.

В большинстве конструкций бесшаботного молота бабы имеют примерно равные массы и одинаковый ход, но у некоторых бесшаботных молотов массы баб существенно различаются (в этом случае их ходы обратно пропорциональны массам). Так как в бесшаботных молотах усилие штамповки на фундамент почти не передается (исключение составляют молоты с независимым приводом баб), размеры их фундаментов в 8-10 раз меньше размеров фундаментов молотов с неподвижным шаботом.

Рис. 5. Бесшаботный молот с ленточной связью баб:

1, 2 – нижняя и верхняя бабы, 3 – шкивы, 4 – шток, 5 – поршень,

6 – рабочий цилиндр, 7 – стальные ленты, 8 – станина

Механические молоты

В механических молотах передача энергии с главного электродвигателя подвижным частям осуществляется с помощью различных механических связей – фрикционных, гибких и упругих. В молотах с гибкой связью для подъема бабы используется ремень, канат или цепь. К молотам с упругими связями относятся рычажные и рессорные.

Действие фрикционного молота с доской основано на использовании для подъема бабы сил трения. Падение бабы, производящей удар, происходит под действием силы тяжести. Таким образом, энергия удара в этом молоте определяется массой подвижных частей и высотой их падения, а подсчитывается так же,. как для молотов простого действия.

Фрикционные молоты с доской применяют для горячей объемной штамповки поковок, не требующих подкатки или протягивания, а также правочных работ. Простота устройства молотов этого вида по сравнению с паровоздушными и пневматическими и отсутствие потребности в паре или сжатом воздухе в качестве энергоносителя обеспечили достаточно широкое их применение. Однако к существенным недостаткам этих молотов относятся невозможность регулирования силы удара, относительная тихоходность (30–50 ударов в минуту), недопустимость эксцентрических нагрузок и высокая стоимость досок. Фрикционные молоты с доской отечественной промышленностью не выпускаются, однако на предприятиях имеется еще некоторое количество этих молотов с массой подвижных частей до 4,5 т.

Кинематическая схема фрикционного молота с доской показана на рис. 6. Шабот 7 и баба 2 мало отличаются от подобных деталей паровоздушного молота. Когда доска 5 зажата между вращающимися роликами 4, подвижные части поднимаются по направляющим 6. Перед окончанием подъема ролики раздвигаются, а доска зажимается тормозными колодками 3 (это положение соответствует держанию бабы на весу). Ролики должны отойти от доски несколько раньше, чем баба достигнет крайнего верхнего положения, иначе может произойти удар по головке молота. Если по достижении крайнего верхнего положения ролики будут разведены, и доска не зажмется тормозными колодками, баба начнет падать и ударит по поковке. Чтобы удар был произведен из положения держания бабы на весу, необходимо нажать на педаль 1 зажимного механизма. В этом случае тормозные колодки, связанные с педалью системой рычагов и электропневматическим управлением, раздвинутся и баба ударит по поковке. При быстром опускании педали сразу после нажатия молот сделает единичный удар; если держать педаль нажатой, он будет автоматически совершать последовательные удары.

Рис. 6. Фрикционный молот с доской: 1 - педаль, 2 - баба, 3 - тормозные колодки,

4 - ролики, 5 - доска, 6 - направляющие, 7 – шабот

Ролики получают вращательное движение от индивидуального электродвигателя через клиноременную и зубчатую передачи. Для смягчения сотрясений, возникающих при ударе, электродвигатель устанавливают на кронштейнах, подвешенных на пружинах. Ролики изготовляют из чугунного литья; для увеличения теплоотдачи на их поверхности протачивают каналы охлаждения.

В тяжелых молотах с целью уменьшения усилия прижима роликов к доске и увеличения срока ее службы устанавливают две пары роликов.

Наименее долговечной деталью молота является доска (нормальный срок ее службы 40–50 ч). Применяют обычно две составленные по ширине деревянные (бук, ясень, клен) доски. Для увеличения долговечности доски между ней и бабой ставят резиновую прокладку.

В молотах с гибкой связью в качестве последней используют ремень или цепь. Молоты этого типа промышленностью не выпускаются, однако их еще можно встретить на некоторых предприятиях. Молоты с ремнем, имеющие массу подвижных частей от 150 кг до 2 т, применяют для горячей объемной штамповки. Подъем бабы в этих молотах осуществляется по двум схемам: 1) подвижные части поднимаются с помощью ремня, зажатого между вращающимися роликами, за счет возникающих сил трения; 2) ремень наматывается на вращающийся шкив и служит лишь для связи бабы с подъемником. Молоты с цепью работают аналогично молотам с ремнем; масса их подвижных частей – от 250 кг до 7,5 т. Число полных ходов бабы при величине хода 1000–1300 мм может достигать 45–55 в минуту, а при легких ударах – 80–100.

Штамповка на молотах характеризуется хорошим заполнением ручьев штампа, так как при высоких скоростях движения бабы (6 – 7,5 м/с) пластическая деформируемость сосредотачивается в приконтактных слоях заготовки.

Ввиду незначительного времени воздействия инструмента на заготовку (не более 0,01 с) металл в ее верхней части практически не охлаждается и заполняет полость верхней половины штампа лучше, чем нижней. В связи с этим труднозаполняемые части ручья при молотовой штамповке обычно располагают в верхней половине штампа.

Получает распространение штамповка на высокоскоростных молотах, у которых скорость движения бабы составляет 20 м/с и более. Высокоскоростную штамповку применяют для изготовления сложных поковок из труднодеформируемых сталей и сплавов.

Лекция № 4

Дата: 2019-02-02, просмотров: 445.