С учетом этого с помощью выражения (4.1) находим время затвердевания термического узла:

(4.3)

R м =Vм/S, Rв=Vв/Sв, Rн=Vн/Sн - приведенные толщины стенок термического узла отливки, ее верхней и нижней частей;

Vм , Vв и Vн- объемы термического узла отливки, ее верхней и нижней частей;

Sв и Sн - площади поверхностей охлаждения верхней и нижней стенок отливки.

При выводе неравенства (4.3) принято, что значения времени затвердевания элементов отливки равны:

ρ — плотность сплава.

Очевидно, что если принцип направленности затвердевания в конструкции отливки выполнен, т.е. Rн<Rм<Rв, то А<0 и неравенство (4.3) будет выполнено при отсутствии холодильника (mх=0).

Следует заметить, что с помощью внутреннего холодильника можно обеспечить направленное затвердевание отливки, если Rв>Rн. В противном случае ни при каких значениях mх неравенство (4.3) выполнить не удастся. Добиться выполнения Rв>Rн можно, перевернув отливку при заливке или применив для оформления нижней стенки отливки смесь с большим значением bф. Если тепловой узел расположен в нижнем сечении отливки, т.е. нижняя стенка отсутствует, то mх/M=A.

Уравнение (4.1) справедливо, если к моменту затвердевания между сплавом и холодильником устанавливается тепловое равновесие при температуре, равной Тс. Если холодильник массивный и его относительная масса mх/M велика, то после затвердевания сплава прогрев холодильника будет продолжаться. Это приведет к возникновению трещин и к несвариваемости холодильника с материалом отливки.

Если же величина mх/M мала или толщина холодильника невелика, то он расплавится, что может привести к образованию пористости и усадочных раковин. Поэтому при конструировании внутренних холодильников нужно соблюдать следующие условия:

• относительная масса холодильников при стальном литье не должна превышать 0,04—0,07. Если при такой массе холодильников не удается обеспечить направленное затвердевание, то необходимо применить другие методы;

для предотвращения несвариваемости холодильники должны находиться от поверхности формы на расстоянии, равном 4-5 их диаметрам;

для улучшения свариваемости необходимо применять холодильники из стали, имеющей такую же температуру плавления, что и заливаемый металл. На практике чаще всего применяют холодильники из углеродистых сталей с содержанием углерода до 0,25 % (стали Ст.2 и Ст.З);

холодильники должны пройти дробеструйную обработку и не иметь следов оксидов на поверхности;

максимальный диаметр или сторона квадрата холодильника не должны превышать 0,25 толщины стенки отливки;

холодильники должны устанавливаться в форму после сушки во избежание их окисления;

сырые формы с внутренними холодильниками необходимо заливать не позднее 8-10 ч после сборки.

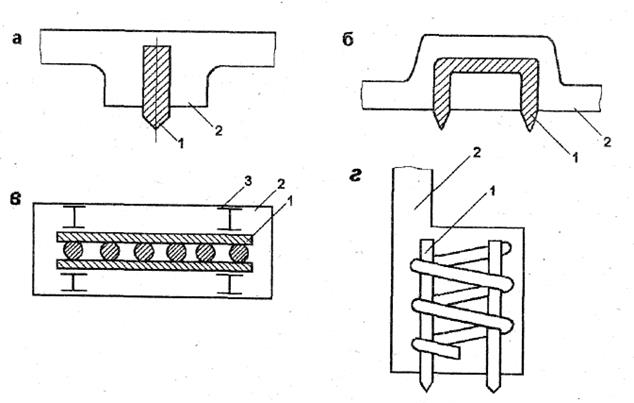

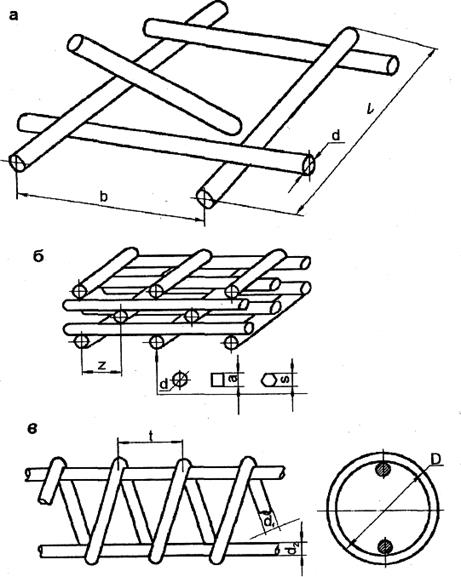

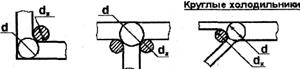

На практике применяют холодильники в виде скоб, костылей, решеток, ежей и спиралей, схемы установки которых в форме приведены на рис. 84, где цифрой 1 обозначены холодильники, 2 - тепловые узлы, 3 — жеребейки. Основные размеры и общий вид холодильников (ежей, решеток и спиралей) показаны на рис. 85. Холодильники в виде ежей и сварных решеток применяются в стенках отливок, примыкающих к термическому узлу, толщина которых превышает 80 мм.

Отливки с равномерным сечением тела значительной протяженности охлаждаются внутренними холодильниками: костылями или скобами. Параметры холодильников различных типов приведены в табл. 31-34. Диаметр холодильников типа костылей и скоб принимается равным 0,2 Dв, где Dв - диаметр вписанной в термический узел окружности. Скобы, костыли и спирали укрепляются в стенках формы (заостренные концы забиваются в форму). Холодильники в виде многоярусных решеток устанавливаются в форму на жеребейках на расстоянии не ближе трех диаметров прутков от поверхности формы (рис. 84, в). Холодильники - ежи устанавливаются в форму так, чтобы с ее стенкой они соприкасались только торцевой частью прутков.

Внутренние холодильники нецелесообразно применять при изготовлении отливок из хромоникелевых, хромомолибденовых сталей, а также при изготовлении отливок ответственного назначения. Они не применяются при изготовлении отливок из легкоокисляющихся сплавов. Например, из алюминиевых и магниевых.

Рис. 84. Схема установки холодильников в тепловых узлах отливок: а - в виде костылей; б - скоб; в - решеток; г - спиралей

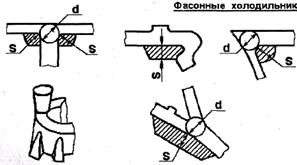

Элемент формы, применяемый для ускорения затвердевания тепловых узлов отливки, выполненный из материала с большим коэффициентом аккумуляции тепла, чем у основного, называется наружным холодильником. Схемы расположения наружных холодильников в термических узлах отливки показаны на рис. 86.

Холодильники выполняют из чугуна или медных сплавов. Захолаживающий эффект холодильника зависит от его массы, коэффициента аккумуляции тепла. Толщина или диаметр холодильника зависят от толщины или диаметра захолаживающего узла отливки.

Таблица 31

Размеры холодильников

| Длина /, мм | Ширина Ь, мм | Диаметр d, мм | Масса 1 шт., кг |

| 80 | 30 | 6,5 | 0,1 |

| 100 | 40 | 10 | 0,31 |

| 100 | 40 | 12 | 0,45 |

| 150 | 50 | 16 | 1,17 |

| 200 | 80 | 18 | 2,0 |

| 250 | 100 | 28 | 6,0 |

Рис. 85. Размеры и форма внутренних холодильников: а - ежей; б - сварных; в - спиральных

| Конфигурация и расположение холодильников | Материал холодильников |

Плоские холодильники

| Сталь (прокат), чугун, медь(прокат), бронза, графит |

| Сталь (прокат) |

| Чугун, бронза, графит |

Рис. 86. Схемы применения плоских, круглых и фасонных наружных холодильников и их размеры

Таблица 32

Размеры наружных холодильников, мм

| Толщина А или диаметр d захолаживаемого узла | Материал холодильников | |||||

| Чугун (сталь) | Бронза (медь) | |||||

| а | dx | S | а | dx | S | |

| 15-30 | (0,7-1,20)А | 9-25 | (0,8-1,00)d | (0,8-1,00)А | 9-20 | (0,8-1,00)d |

| 30-50 | (0,7-1,25)А | 25-40 | (0,8-1,25)d | (0,8-1,25)А | 20-30 | (0,8-1,25)d |

| 60-70 | (0,9-1,25)А | 40-60 | (0,9-1,25)d | (0,9-1,25)А | 30-50 | (1,0-1,25)d |

Наиболее благоприятной формой плоского холодильника является трапеция. При этом, чем ближе к краям, тем больше снижается его захолаживающее действие. Таким образом, не вызываются резкие перепады температуры в отливке в местах сопряжения краев холодильника с песчаной формой. Толщину плоских холодильников для стальных отливок можно определить по табл. 33. Она зависит от толщины основной стенки отливки b и высоты утолщения стенки в термическом узле (А—b) (см. рис. 86).

Толщину плоских и фасонных, а также диаметр круглых холодильников для цветных сплавов можно определять по соотношениям

а = (0,6˗1,25)by; bх = (0,6˗1,25)Dу; dx = (0,6˗1,25)Dy, где by и dy- толщина и диаметр захолаживаемого узла отливки.

Таблица 33

Размеры и масса сварных холодильников различной формы сечения [32]

| d, мм | а, мм | в; мм | z, мм при | Мпр, кг | ||||

| d | а | s | d | а | s | |||

| 8-10 | 12 | 17 | 40-50 | 70-80 | 80-90 | 0,37-0,6 | 1,13 | 1,96 |

| 12-14 | 16 | 19 | 60-70 | 90-100 | 90-100 | 0,98-1,35 | 2,01 | 2,45 |

| 16-18 | 20 | 24 | 80-90 | 120-130 | 120-130 | 1,39-1,90 | 3,14 | 3,92 |

| 20-22 | 30 | 30 | 100-110 | 180-190 | 150-160 | 2,44-3,12 | 7,06 | 6,12 |

| 24-25 | - | 36 | 120-125 | - | 180-190 | 3,5-3,8 | - | 8,81 |

| 28-30 | - | - | 140-150 | - | - | 4,64-5,49 | - | - |

| 32 | - | _ | 160 | - | - | 6,48 | - | - |

| 36 | - | - | 180 | - | - | 7,53 | - | - |

Таблица 34

| Размеры и масса спиральных холодильников [32] | |||||||||

| D мм | d1, мм | d2 мм | t, мм | Масса погонного метра спирали Мсп в кг при шаге t, мм | Мпр, кг | ||||

| 10 | 15 | 20 | 25 | 30 | |||||

| 24 | 2 | - | 10-15 | 0,181 | 0,121 | - | - - | - | •- |

| 26 | 3 | - | 10-15 | 0,45 | 0,159 | - | - | - | - |

| 36 | 3 | - | 15-20 | - | 0,407 | 0,305 | - | - | - |

| 38 | 4 | - | 15-20 | - | 0,796 | 0,580 | - | - | - |

| 48 | 4 | 6 | 20-25 | - | - | 0,732 | 0,586 | - | 0,22 |

| 50 | 5 | 6 | 20-25 | - | - | 1,193 | 0,955 | - | 0,22 |

| 52 | 6 | 8 | 20-25 | - | - | 1,800 | 1,440 | - | 0,39 |

| 60 | 5 | 8 | 25-30 | - | - | - | 1,150 | 0,960 | 0,39 |

| 62 | 6 | 10 | 25-30 | - | - | - | 1,730 | 1,426 | 0,60 |

| 70 | 5 | 10 | 25-30 | - | - | - | 1,338 | 1,114 | 0,60 |

Примечание. Мпр, - масса Погонного метра прутка.

Таблица 35

Выбор толщины плоских холодильников для стальных отливок

| Толщина основной стенки b, мм | Высота утолщения в % от толщины основной стенки | ||

| 25 | 37,5 | 50 | |

| Толщина холодильника, мм | |||

| 10 | 3 | 8 | 15 |

| 20 | 5 | 15 | 30 |

| 30 | 8 | 23 | 45 |

| 40 | 10 | 30 | 60 |

| 50 | 13 | 38 | 75 |

Перед установкой наружных холодильников в форму их подвергают дробеструйной очистке и покрывают кокильной краской.

Для обеспечения направленного затвердевания отливок применяют захолаживающие (для массивных узлов) и теплоизолирующие (для тонкостенных элементов) смеси. Для захолаживания применяют смеси, содержащие чугунную стружку или дробь, магнезитовые и хромомагнезитовые облицовки. В качестве теплоизолирующих смесей применяют смеси с древесными опилками, асбестовой или шамотной крошкой.

Приведенная толщина отливки определяется отношением

R = V/F

где: R — приведенная толщина (см или м) по отношению к теплоотводящей поверхности;

V — объем отливки (питаемого узла) или прибыли, см3 или м3

F — теплоотводящая поверхность, см2 или м2

Для отливок с достаточно большой длиной, в которых можно пренебречь влиянием на скорость охлаждения их торцевых плоскостей (по сравнению с большой боковой поверхностью) приведенная толщина может быть определена как

где: F — площадь сечения отливки (питаемого узла), см2 или м2

Р—периметр сечения отливки (питаемого узла) см или м.

Понятие о приведенной толщине показывает, что на скорость охлаждения жидкого металла в форме и его затвердевание решающее значение оказывает не абсолютная толщина тела отливки, а ее приведенная толщина.

Как видно из таблицы36, изменяя значения приведенной толщины (при одинаковом объеме отливок) можно изменять в значительных пределах время затвердевания.

Таблица 36

| Форма и размеры отливки в мм | Объем, см3 | Вес, кг | Поверхность охлаждения, см2 | Приведенная толщина, см | Время полного затвердевания, мин. |

| Шар d = 152 | 1845 | 14,5 | 615 | 2,85 | 7,2 |

| Цилиндр d = 108 H = 204 | 1845 | 14,5 | 775 | 2,38 | 4,7 |

| Параллелепипед а = 193 b = 219 | 1845 | 14,5 | 875 | 2,11 | 3,5 |

| Плита а = 57 b = 160 h = 200 | 1845 | 14,5 | 1040 | 1,78 | 2,7 |

Литература

1. Теория литейных процессов: учеб. В.Д. Белов и др. Хабаровск, Изд-во «РИОТИП», 2008, 580 с.

2. Технология литейного производства: учеб. Б.С. Чуркин и пр. Екатеринбург, Изд-во Урал. Гос. Проф.-пед ун-та, 2000, 662 с.

3. Технология литейного производства: литье в песчаные формы. учеб. А.П. Трухов и др. М., изд. центр «Академия», 2005, 528 с.

4. Производство отливок из сплавов цветных металлов/А. В. Курдюмов, Н. В. Пикунов, Л. И. Чурсин и др. М.: Металлургия, 1986. 720 с.

5. Чистяков В. В. Системотехнический анализ режимов заливки литейных форм / Интенсификация и совершенствование технологических процессов в литейном производстве. Ярославль: Изд-во ЯПИ, 1987. С. 5—12.

6. Голод В.М., Денисов В.А., Теория, компьютерный анализ и технология стального литья — СПб.: ИПЦ СПГУТД, 2007.- 610 с.

7. Пржибыл Й. Затвердевание и питание отливок. М., Машгиз., 1957. 287 с.

8. Денисов В.А., Расчет прибылей стальных отливок. Теплообмен между и отливкой и формой:сб. Минск, Вышэйш.шк. 1967. –с. 227-233

9. Василевский П. Ф., Литниковые системы стальных отливок, М., Машгиз, 1956. 163 с.

10. Василевский П. Ф. Технология стального литья. М.: Машиностроение, 1974. 408 с.

11. Основы литейного производства: учеб. В. А. Озеров, А. С. Муркина, М. Н. Сосненко. — М.: Высш. шк. 1987. — 304 с.

12. Могилев В.К., Лев О.И. Справочник литейщика. М., Машиностроение, 1988. -272 с.

13. Нехендзи Ю.А. Стальное литье, М., Металлургиздат, 1948. -766 с.

14. Выгоднер Л. Ф. Расчет прибылей отливок/АЛитейное производство. 1986. Ш 1. С. 15—18.

15. Плавка и литье алюминиевых сплавов/М. Б. Альтман, А. Д. Андреев, Г. А. Балохонцев и др.//Под общ. ред. 3. Н. Добаткина. М.: Металлургия, 1983. 352 с.

16. Головин С.Я. Краткий справочник литейщика, М., Машгиз, 1960, 375 с.

Содержание

1. Усадочные раковины и поры в отливках 2

1.1. Усадка сплавов при охлаждении 2

1.2. Усадочные раковины 2

2. Прибыли и питание отливок 5

2.1. Принципы затвердевания отливок 6

2.2. Обеспечение направленного затвердевания отливки.

Анализ конфигурации отливки и определение узлов питания 7

3. Виды прибылей. Определение количества прибылей 11

3.1. Классификация прибылей 11

3.2. Определение протяженности зон действия прибылей 22

3.3. Определение количества прибылей 25

4. Расчет прибылей 26

4.1. Выбор типа и конструкции прибылей 27

4.2. Методы расчета прибылей 28

4.3. Метод И. Пржибыла 29

4.4. Метод В. А. Денисова 31

4.5. метод П. Ф. Василевского 37

4.6. Метод Намюра-Шкленника 48

4.7. Упрощенные методы расчета 53

4.7.1.Метод УЗТМ -- Могилев Лев 53

4.7.2. Метод Нехендзи Ю.А. 53

4.7.3. Метод Л. Ф. Выгоднера [7] 54

4.7.4. Метод А. Д. Попова 57

5.Расчет прибылей для отливок из цветных различных сплавав 57

6. Расчет закрытых горизонтально-цилиндрических

полушаровых прибылей 64

6.1. Определение размеров полушаровых прибылей,

устанавливаемых на ступицах 66

6.2. Расчет боковых прибылей и питающих элементов

в литниковых системах 71

7. Специальные конструкции прибылей 76

7.1. Применение теплоизоляции и обогрева прибылей 76

7.2. Расчет экзотермических прибылей 77

7.3. Прибыли, работающие под высоким газовым давлением 82

7.4. Легкоотделяемые прибыли 83

8. Форма перехода от отливки к прибыли 84

9. Построение технологических напусков 86

10. Расчет и конструирование холодильников 94

Литература 103

Содержание 104

Дата: 2019-02-02, просмотров: 427.