(Электронный ресурс)

Санкт-Петербург

2013

Прибыли и холодильники в отливках

Усадочные раковины и поры в отливках

Усадка сплавов при охлаждении

Все этапы охлаждения, т. е. понижения температуры жидкого сплава, процесс его кристаллизации и последующее охлаждение твердого сплава сопровождается уменьшением объема этого сплава или, как это принято называть, его усадкой (с увеличением объема могут протекать вторичные фазовые превращения в твердом сплаве). Усадка сплава является причиной многих. Усадка жидкого и кристаллизующегося сплава обусловливает образование в отливках незаполненных металлом полостей (усадочных раковин и пор). Уменьшение объема жидкого и кристаллизующегося сплава принято характеризовать коэффициентом εv объемного сжатия (объемной усадки). Усадка твердого сплава или сплава, находящегося в твердо-жидком состоянии, но уже получившего и сохраняющего определенные геометрические очертания, является причиной развития внутренних напряжений в отливке и образования в ней трещин. Усадку такого сплава принято характеризовать коэффициентом εl линейного сжатия (линейной усадки). Объемная усадка жидкого и кристаллизующегося сплава, вызывает образование усадочных раковин и пор.

Усадочные раковины

Формирование отливки начинается с формирования твердой корочки металла, которая определяет ее внешние контуры. Поверхностная твердая корка, образующая эти контуры, может представлять собой слой XII , если он сохранился после II стадии процесса охлаждения, или слой новых кристаллов, затвердевших у поверхности формы в начале III стадии. При открытой верхней поверхности отливки или слитка образование верхней твердой корки происходит в результате отвода теплоты в атмосферу.

До появления твердой корки на отливке усадка проявляется в виде понижения уровня жидкого сплава в литейной форме. После образования и возникновения контура отливки размеры этого контура должны уменьшаться вследствие понижения его температуры от Т = Тсол до Т = 0. Жидкость, заключенная в контурной оболочке, претерпевает значительно большую усадку, так как она сначала должна отдать теплоту перегрева, затем закристаллизоваться лишь потом остыть от Т = Тсол до температуры окружающей среды.

После полного охлаждения отливки объем жидкости, заключенный в первоначальной твердой оболочке, уменьшится больше, чем объем, ограниченный внешними контурами всей отливки. Внутри отливки окажутся усадочные полости, не заполненные металлом.

Различают два вида усадочных полостей: усадочные раковины, представляющие собой относительно большие по размеру пространства, расположенные в тепловых центрах отливки, и усадочные поры — мелкие иногда не видимые невооруженным глазом пустоты, находящиеся на границах соприкосновения двух или нескольких кристаллов.

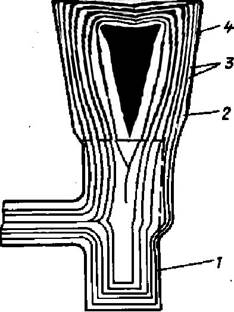

Механизм образования одной сосредоточенной усадочной раковины [1] легко представить себе из рассмотрения рис. 1, а, на котором дана схематичная картина условий затвердевания слитка, имеющего квадратное, круглое или другое геометрически правильное сечение.

В начале затвердевания образуется контурная корка I (рис. 1, а). В связи с тем, что объем возникшей твердой фазы меньше объема жидкости, затраченной на образование корки, уровень жидкости внутри слитка понижается до горизонтали 1. В следующий период времени затвердевает слой II, причем усадка, происходящая при кристаллизации, компенсируется понижением зеркала жидкости до уровня 2. В дальнейшем при затвердевании слоев III и IV уровень жидкости понижается соответственно до горизонталей 3 и 4.

В результате постепенного снижения уровня жидкости и одновременного утолщения корки, ограничивающей объем этой жидкости, в верхней части отливки развивается усадочная раковина, которая, например, при литье цилиндрического слитка имеет форму близкую к конической. Схематический вид этой раковины показан на рис. 1.

Рис. 1. Схема образования и расположения усадочной раковины в отливке:

1 — отливка; 2 — усадочная раковина; 3 — изотермы — изосолидусы; 4 — прибыль

Правильная форма раковины может искажаться при изменении скоростей отвода теплоты через донную, боковые и верхнюю поверхности отливки. Образующая конуса становится при этом линией сложной кривизны. Иногда в процессе развития нижняя часть раковины затвердевает. Впоследствии под ней образуется вторая раковина.

Отметим, что рассмотренная схема развития конической раковины наиболее полно характеризует затвердевание чистого металла или эвтектического сплава, не имеющих температурного интервала кристаллизации. Изменения, которые вносит в схему наличие у заливаемого сплава интервала —кристаллизации, будут рассмотрены ниже.

Фасонные отливки отличаются от слитков возможностью развития в них не одной, а нескольких усадочных раковин. Действительно, в том случае, когда отливка состоит из нескольких массивных частей, соединенных между собой сравнительно тонкими стенами, эти стенки успеют затвердеть раньше, чем произойдет кристаллизация в массивных частях, и для каждой отдельной массивной части окажется справедливой та схема, которая была рассмотрена применительно к слитку. Внутри каждой массивной части окажется своя собственная усадочная раковина. Пример фасонной отливки, в которой должны образоваться две усадочных раковины,

|

|

Рис. 2 .Отливки с двумя усадочными раковинами

Естественно, что отливка с усадочной раковиной в сечении в большинстве случаев непригодна к употреблению, так как ее срочность и некоторые другие служебные качества (например, герметичность) резко снижаются. Поэтому при изготовлении отливки стремятся вывести усадочную раковину в специальный дополнительный объем, который добавляют к рабочему телу отливки, меняя таким образом ее конфигурацию. Этот объем, называемый прибылью, затем отрезают. На рис. 3, а дана простейшая цилиндрическая отливка с прибылью, на рис. 3, б — фасонная отливка с двумя прибылями.

Усадочная раковина располагается во внутренней части прибыли, занимая лишь часть ее объема, поэтому для устройства прибылей на отливках необходимо затратить дополнительное количество жидкого сплава. Отрезанные прибыли затем переплавляют, что помимо дополнительных денежных затрат приводит к ухудшению качества шихтовых материалов.

Рис. 3 . Отливки а — с одной прибылью; б — с двумя прибылями

Прибыли и питание отливок

Объемные изменения, происходящие при затвердевании сплава, могут привести к образованию объемных усадочных дефектов (усадочных раковин) в отливках. Основным средством устранения усадочной раковины из литой заготовки является прибыль, которая обеспечивает компенсацию объемной усадки путем беспрепятственной доставки к ним необходимых объемов жидкого сплава из прибыли. Процесс компенсации объемной усадки называется питанием отливки. А сама прибыль представляет собой технологический элемент, в котором должна быть сосредоточена область усадочной раковины и который отделяется от отливки в процессе обработки.

Кроме сосредоточения усадочной раковины, прибыль является средством ослабления развития зональной пористости и сборником загрязнений. Так в процессе заполнения формы металлом в полость формы заносятся неметаллические включения, увлекаемые металлом по пути его движения, а также инжектируются пузырьки воздуха. Неметаллические включения и газы, попавшие в металл, имеют меньший удельный вес, чем жидкий металл и поэтому стремятся подняться вверх. Поднимаясь, включения скапливаются в верхних частях отливки. Такое расположение включений требует дополнительных затрат на и удаление. Установка прибылей, обеспечивающая питание отливки и поглощение всплывающих вверх неметаллических включений, является как более эффективной и рациональной. Таким образом, прибыли, устанавливаемые на отливках должны не только питать их жидким металлом, но и поглощать всплывающие неметаллические включения, тем самым обеспечивать получение здоровой верхней части отливки, свободной от включений.

Процесс отделения прибыли от отливки так же имеет большое технико-экономическое значение. При установке прибыли всегда нужно учитывать, какими средствами она будет отделена какой трудоемкости эта работа, каков будет товарный вид отливки. Исходя из этого, необходимо избегать установки прибылей на необрабатываемые поверхности отливок.

Для отливок из легированных сталей, трудно поддающихся мехобработке и резке огнем, установка прибылей с учетом их отделения имеет особое значение.

Практика работы сталелитейных цехов показывает, что расход металла на прибыли часто превышает 70% от веса отливки, а в отдельных случаях доходит до 100% и более по сравнению с весом отливки. Выход годного литья в таки: случаях, как правило, не превышает 55% вес; расходуемого на отливку металла. Однако чрезмерно большие прибыли не только невыгодны экономически, но часто вредны технически, так как они способствуют образованию горячих трещин (большие местные разогревы, стесненная усадка). Вместе с тем для эффективного действия прибыли большие размеры ее вовсе необязательны. Сохранение металла в прибыли в жидком состоянии в течение необходимого времени может быть достигнуто рядом дополнительных мероприятий: рациональной формой прибыли, заливкой и доливкой ее горячим металлом уменьшением скорости затвердевания металла в прибыли и т. п.

Дата: 2019-02-02, просмотров: 430.