Прибыли и холодильники отливок

Учебное пособие

По курсу «Технология литейных форм»

(Электронный ресурс)

Санкт-Петербург

2013

Прибыли и холодильники в отливках

Усадочные раковины и поры в отливках

Усадка сплавов при охлаждении

Все этапы охлаждения, т. е. понижения температуры жидкого сплава, процесс его кристаллизации и последующее охлаждение твердого сплава сопровождается уменьшением объема этого сплава или, как это принято называть, его усадкой (с увеличением объема могут протекать вторичные фазовые превращения в твердом сплаве). Усадка сплава является причиной многих. Усадка жидкого и кристаллизующегося сплава обусловливает образование в отливках незаполненных металлом полостей (усадочных раковин и пор). Уменьшение объема жидкого и кристаллизующегося сплава принято характеризовать коэффициентом εv объемного сжатия (объемной усадки). Усадка твердого сплава или сплава, находящегося в твердо-жидком состоянии, но уже получившего и сохраняющего определенные геометрические очертания, является причиной развития внутренних напряжений в отливке и образования в ней трещин. Усадку такого сплава принято характеризовать коэффициентом εl линейного сжатия (линейной усадки). Объемная усадка жидкого и кристаллизующегося сплава, вызывает образование усадочных раковин и пор.

Усадочные раковины

Формирование отливки начинается с формирования твердой корочки металла, которая определяет ее внешние контуры. Поверхностная твердая корка, образующая эти контуры, может представлять собой слой XII , если он сохранился после II стадии процесса охлаждения, или слой новых кристаллов, затвердевших у поверхности формы в начале III стадии. При открытой верхней поверхности отливки или слитка образование верхней твердой корки происходит в результате отвода теплоты в атмосферу.

До появления твердой корки на отливке усадка проявляется в виде понижения уровня жидкого сплава в литейной форме. После образования и возникновения контура отливки размеры этого контура должны уменьшаться вследствие понижения его температуры от Т = Тсол до Т = 0. Жидкость, заключенная в контурной оболочке, претерпевает значительно большую усадку, так как она сначала должна отдать теплоту перегрева, затем закристаллизоваться лишь потом остыть от Т = Тсол до температуры окружающей среды.

После полного охлаждения отливки объем жидкости, заключенный в первоначальной твердой оболочке, уменьшится больше, чем объем, ограниченный внешними контурами всей отливки. Внутри отливки окажутся усадочные полости, не заполненные металлом.

Различают два вида усадочных полостей: усадочные раковины, представляющие собой относительно большие по размеру пространства, расположенные в тепловых центрах отливки, и усадочные поры — мелкие иногда не видимые невооруженным глазом пустоты, находящиеся на границах соприкосновения двух или нескольких кристаллов.

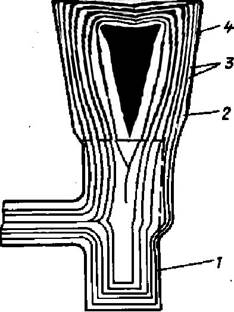

Механизм образования одной сосредоточенной усадочной раковины [1] легко представить себе из рассмотрения рис. 1, а, на котором дана схематичная картина условий затвердевания слитка, имеющего квадратное, круглое или другое геометрически правильное сечение.

В начале затвердевания образуется контурная корка I (рис. 1, а). В связи с тем, что объем возникшей твердой фазы меньше объема жидкости, затраченной на образование корки, уровень жидкости внутри слитка понижается до горизонтали 1. В следующий период времени затвердевает слой II, причем усадка, происходящая при кристаллизации, компенсируется понижением зеркала жидкости до уровня 2. В дальнейшем при затвердевании слоев III и IV уровень жидкости понижается соответственно до горизонталей 3 и 4.

В результате постепенного снижения уровня жидкости и одновременного утолщения корки, ограничивающей объем этой жидкости, в верхней части отливки развивается усадочная раковина, которая, например, при литье цилиндрического слитка имеет форму близкую к конической. Схематический вид этой раковины показан на рис. 1.

Рис. 1. Схема образования и расположения усадочной раковины в отливке:

1 — отливка; 2 — усадочная раковина; 3 — изотермы — изосолидусы; 4 — прибыль

Правильная форма раковины может искажаться при изменении скоростей отвода теплоты через донную, боковые и верхнюю поверхности отливки. Образующая конуса становится при этом линией сложной кривизны. Иногда в процессе развития нижняя часть раковины затвердевает. Впоследствии под ней образуется вторая раковина.

Отметим, что рассмотренная схема развития конической раковины наиболее полно характеризует затвердевание чистого металла или эвтектического сплава, не имеющих температурного интервала кристаллизации. Изменения, которые вносит в схему наличие у заливаемого сплава интервала —кристаллизации, будут рассмотрены ниже.

Фасонные отливки отличаются от слитков возможностью развития в них не одной, а нескольких усадочных раковин. Действительно, в том случае, когда отливка состоит из нескольких массивных частей, соединенных между собой сравнительно тонкими стенами, эти стенки успеют затвердеть раньше, чем произойдет кристаллизация в массивных частях, и для каждой отдельной массивной части окажется справедливой та схема, которая была рассмотрена применительно к слитку. Внутри каждой массивной части окажется своя собственная усадочная раковина. Пример фасонной отливки, в которой должны образоваться две усадочных раковины,

|

|

Рис. 2 .Отливки с двумя усадочными раковинами

Естественно, что отливка с усадочной раковиной в сечении в большинстве случаев непригодна к употреблению, так как ее срочность и некоторые другие служебные качества (например, герметичность) резко снижаются. Поэтому при изготовлении отливки стремятся вывести усадочную раковину в специальный дополнительный объем, который добавляют к рабочему телу отливки, меняя таким образом ее конфигурацию. Этот объем, называемый прибылью, затем отрезают. На рис. 3, а дана простейшая цилиндрическая отливка с прибылью, на рис. 3, б — фасонная отливка с двумя прибылями.

Усадочная раковина располагается во внутренней части прибыли, занимая лишь часть ее объема, поэтому для устройства прибылей на отливках необходимо затратить дополнительное количество жидкого сплава. Отрезанные прибыли затем переплавляют, что помимо дополнительных денежных затрат приводит к ухудшению качества шихтовых материалов.

Рис. 3 . Отливки а — с одной прибылью; б — с двумя прибылями

Прибыли и питание отливок

Объемные изменения, происходящие при затвердевании сплава, могут привести к образованию объемных усадочных дефектов (усадочных раковин) в отливках. Основным средством устранения усадочной раковины из литой заготовки является прибыль, которая обеспечивает компенсацию объемной усадки путем беспрепятственной доставки к ним необходимых объемов жидкого сплава из прибыли. Процесс компенсации объемной усадки называется питанием отливки. А сама прибыль представляет собой технологический элемент, в котором должна быть сосредоточена область усадочной раковины и который отделяется от отливки в процессе обработки.

Кроме сосредоточения усадочной раковины, прибыль является средством ослабления развития зональной пористости и сборником загрязнений. Так в процессе заполнения формы металлом в полость формы заносятся неметаллические включения, увлекаемые металлом по пути его движения, а также инжектируются пузырьки воздуха. Неметаллические включения и газы, попавшие в металл, имеют меньший удельный вес, чем жидкий металл и поэтому стремятся подняться вверх. Поднимаясь, включения скапливаются в верхних частях отливки. Такое расположение включений требует дополнительных затрат на и удаление. Установка прибылей, обеспечивающая питание отливки и поглощение всплывающих вверх неметаллических включений, является как более эффективной и рациональной. Таким образом, прибыли, устанавливаемые на отливках должны не только питать их жидким металлом, но и поглощать всплывающие неметаллические включения, тем самым обеспечивать получение здоровой верхней части отливки, свободной от включений.

Процесс отделения прибыли от отливки так же имеет большое технико-экономическое значение. При установке прибыли всегда нужно учитывать, какими средствами она будет отделена какой трудоемкости эта работа, каков будет товарный вид отливки. Исходя из этого, необходимо избегать установки прибылей на необрабатываемые поверхности отливок.

Для отливок из легированных сталей, трудно поддающихся мехобработке и резке огнем, установка прибылей с учетом их отделения имеет особое значение.

Практика работы сталелитейных цехов показывает, что расход металла на прибыли часто превышает 70% от веса отливки, а в отдельных случаях доходит до 100% и более по сравнению с весом отливки. Выход годного литья в таки: случаях, как правило, не превышает 55% вес; расходуемого на отливку металла. Однако чрезмерно большие прибыли не только невыгодны экономически, но часто вредны технически, так как они способствуют образованию горячих трещин (большие местные разогревы, стесненная усадка). Вместе с тем для эффективного действия прибыли большие размеры ее вовсе необязательны. Сохранение металла в прибыли в жидком состоянии в течение необходимого времени может быть достигнуто рядом дополнительных мероприятий: рациональной формой прибыли, заливкой и доливкой ее горячим металлом уменьшением скорости затвердевания металла в прибыли и т. п.

Классификация прибылей

Прибыли классифицируются в соответствии с их признаками на следующие типы таблица 1 [3].

1. По расположению: верхние и боковые. Верхние прибыли располагаются, как правило, над массивным узлом в верхней части отливки. Боковые прибыли соединяются с массивными узлами на вертикальных или наклонных поверхностях отливки.

Таблица 1

Классификация прибылей

| Тип прибыли | Классификационный признак | |

| 1 | верхние и боковые | по расположению прибылей |

| 2 | открытые и закрытые | технология изготовления |

| 3 | проточные (проливные) и сливные (отводные) | характер заполнения |

| 4 | сплошные, локальные | протяженность |

| 5 | гравитационные (действуют только при заливке в вакууме), гравитационно-атмосферные, газового давления и высокого давления | силы, действующие на металл в прибыли |

| 6 | обычные (полость для прибыли выполнена из того же материала, что и литейная форма), теплоизолированные (полость выполнена из менее теплопроводного материала, чем форма), экзотермические (материал полости выделяет теплоту при его нагреве металлом) прибыли | условия охлаждения |

| 7 | отбиваемые, отрезаемые и легкоотделяемые | способ отделения |

| 8 | индивидуальные и групповые | число питаемых узлов |

| 9 | цилиндрические, шаровые, полушаровые, кольцевые, кольцевые в форме перевернутого стакана с плоским и сферическим дном, прямоугольные, квадратные и сложной формы в соответствии с конфигурацией теплового узла. | конфигурация |

2. открытые и закрытые

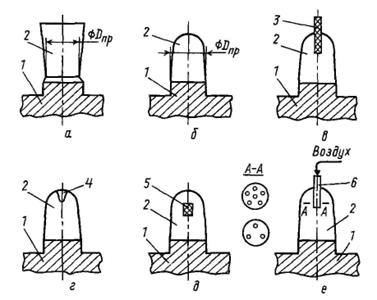

Прибыль, верхняя поверхность которой непосредственно сообщается с атмосферой и выходит на верхнюю поверхность формы, называется открытой (рис. 9).

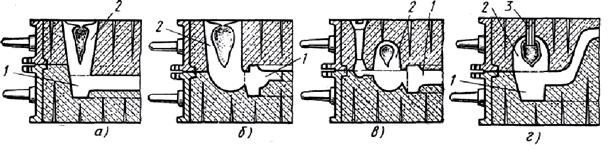

Рис. 9. Разновидности прибылей: а — открытая верхняя, б — открытая боковая (отводная), в — закрытая боковая (питающая бобышка) проливная, г - закрытая полусферическая прибыль с атмосферным давлением, 1 — массивная (питаемая) часть отливки. 2 — прибыль, 3 — песчаный стержень с каналом для подвода атмосферного давления в среднюю часть прибыли

Закрытая прибыль со всех сторон окружена формовочной или стержневой смесью, кроме участка контакта с питаемым узлом, выполняется формой (рис. 9, 10).

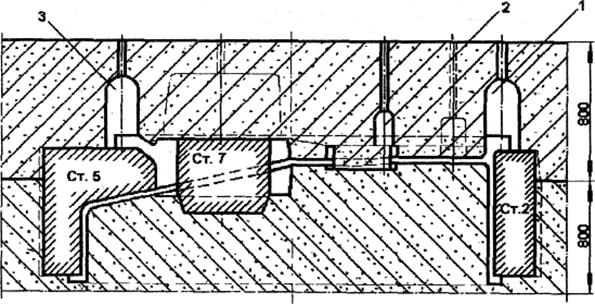

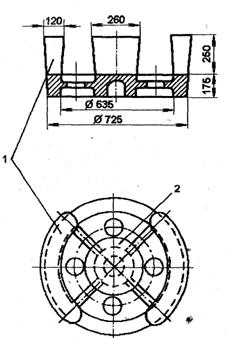

Рис. 10. Установка закрытых прибылей на отливке «Корпус редуктора»: 1, 2,3- прибыли

3. проточные (проливные) и сливные (отводные)

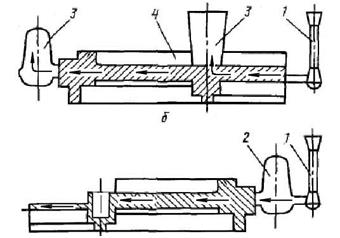

По последовательности заполнения жидкого металла различают прибыли проливные (проточные) и сливные (отводные) (рис. 11).

Проточные (проливные) прибыли (рис. 11, а), расположенные на пути металла из стояка и литниковых каналов в полость формы, соединяются с отливкой шейкой, и через них (если их несколько) протекает вся масса заливаемого в форму металла, за исключением металла, находящегося в каналах литниковой системы, до проточных (проливных) прибылей.

Вследствие этого к моменту полного заполнения формы температура жидкой стали в прибыли выше, чем в отливке.

Сливные прибыли в отличие от проливных размещают за отливкой (рис 11, б). В этом случае жидкий металл из литниковой системы сначала попадает в полость формы отливки, а из нее уже в прибыль. Соответственно в прибыли металл имеет более низкую температуру, чем в отливке.

Сливные прибыли находятся в конце пути заливаемого металла после отливки –боковые или верхние.

4. сплошные, локальные

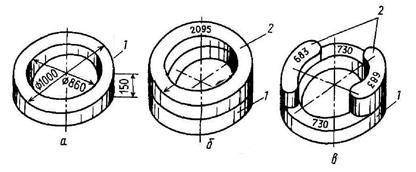

Сплошные прибыли применяются для цилиндрических отливок (например, цилиндров компрессоров) и цилиндрических частей отливок (например, ступиц зубчатых колес). Чаще прибыли выполняют локальные. (Рис. 12, в)

Рис. 11. Прибыли проливные (а) и сливные (б): 1 - литниковая система; 2 - прибыль проливная, 3 - прибыль сливная; 4 – отливка (Стрелками показано направление движения жидкого металла при заполнении формы)

Рис. 12. Отливка шайба (а) и варианты размещения на ней одной (б) и двух (в) прибылей: 1 – отливка; 2 – прибыль.

5. индивидуальные и групповые

Индивидуальные прибыли питают одну отливку или часть отливки (рис. 13).

Групповые прибыли имеют несколько питаемых узлов или отливок. При одновременном питании нескольких (группы) узлов из одной прибыли объем ее намного меньше суммарного объема индивидуальных прибылей, обеспечивающих эквивалентное питание. Поэтому групповые прибыли более экономичны, чем индивидуальные).

6. гравитационные (действуют только при заливке в вакууме), гравитационно-атмосферные, газового давления и высокого давления

При заливке в условиях обычного атмосферного давления, равного 0,1 МПа (1 кгс/см2), или в автоклаве с сетевым (давление в сети сжатого воздуха 0,5 МПа (5 кгс/см2)) или более высоким давлением, силы гравитации и силы атмосферного давления действуют совместно, т.е. при строгом подходе прибыли являются гравитационно-атмосферными, тем не менее на практике такие прибыли называются «прибылями атмосферного давления».

Рис. 13. Установка индивидуальных прибылей на отливке «Зубчатое колесо»: 1 - секторная открытая прибыль на ободе; 2 - центральная открытая прибыль на ступице

Открытые прибыли не имеют с верхней стороны стенки формы, поэтому поверхность металла в них непосредственно контактирует с атмосферой (рис. 14, а).

Закрытые прибыли, работающие под атмосферным давлением имеют тонкий газопроницаемый стержень, вставленный в полость прибыли через боковую или верхнюю стенку (рис. 14, в). Торец такого стержня быстро прогревается и металл на нем не затвердевает, а газопроницаемость стержня обеспечивает необходимое сообщение с атмосферой. Поэтому такая прибыль обладает преимуществами как открытой, так и закрытой прибыли. Роль газопроницаемого стержня может выполнять и конусный выступ (болван), размещенный на верхней поверхности прибыли (рис. 14, г). Этот вариант более технологичен и менее трудоемок при формовке

Закрытые прибыли, работающие под газовым давлением, имеют вместо газопроницаемого стержня газотворный патрон (рис. 14, д). В патроне в качестве заряда содержится смесь мела и кокса (угля). Углекислый кальций мела под действием тепла жидкой стали разлагается с выделением диоксида углерода СО2. Последний в свою очередь взаимодействует с углеродом кокса с образованием монооксида углерода СО. Выделяющиеся и образующиеся газы при температурах свыше 900 °С создают в полости прибыли сверхатмосферное давление. Это способствует увеличению движущей силы питания и повышению его эффективности.

Закрытые прибыли, работающие под воздушным давлением, имеют помещенную в полость прибыли керамическую вставку с отверстиями, (рис. 14, е). Вставка через стальную трубку и гибкий шланг соединена с воздушным компрессором. После формирования прочной корки на поверхности прибыли включают компрессор и в полости прибыли создают воздушное давление, которое в 4 - 6 раз превышает атмосферное.

Рис. 14. Прибыли открытые (а) закрытые (б) и закрытые, работающие под атмосферным (в, г), газовым (д) и воздушным (е) давлением: 1 - отливка, 2 — прибыль, 3 - газопроницаемый стержень. 4 — конусный выступ (болван). 5 — газотворный патрон, 6 — керамическое сопло

7. обычные (полость для прибыли выполнена из того же материала, что и литейная форма), теплоизолированные (полость выполнена из менее теплопроводного материала, чем форма), экзотермические (материал полости выделяет теплоту при его нагреве металлом) прибыли

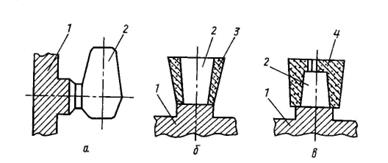

По условиям охлаждения прибыли относительно отливки различают прибыли обычные, теплоизолированные и обогреваемые (рис. 14).

Обычные (равноохлаждаемые) прибыли выполняют такой же формы, как и отливки - из одинакового формовочного материала (рис. 14, а, б и 15, а). Поэтому внешние условия охлаждения в них металла идентичны.

Теплоизолированные прибыли формуют из менее теплопроводного материала, чем отливки (рис. 15, б). Для этого используют предварительно изготовленные оболочковые стержни-вкладыши 3 из специальной смеси с низкой теплоаккумулирующей способностью.

Обогреваемые прибыли имеют внешний источник тепла (рис. 15, в). Их обогревают теплотой экзотермической реакции, электрическим током или газом. В первом случае, как и в теплоизолированной прибыли, используют оболочковые стержни-вкладыши 4, но изготовленные из экзотермической смеси. Основными тепловыделяющими компонентами такой смеси являются алюминиевый порошок, окислитель (железная руда или окалина) и наполнитель (шамотный порошок). Под действием теплоты жидкой стали вкладыши нагреваются, а затем компоненты экзотермической смеси вступают во взаимную реакцию с выделением большого количества тепла. Поэтому охлаждение металла в прибыли или тормозится, или вовсе блокируется. Это позволяет в 2 - 4 раза уменьшить расход металла на прибыли.

Рис. 15. Прибыли отводные (а), теплоизолированные (б) и обогреваемые (в): 1 - отливка, 2 - прибыль отводная; 3 - вкладыш из смеси с низкой теплоаккумулирующей способностью, 4 - вкладыш из экзотермической смеси

Обычные прибыли при наличии открытой верхней поверхности также могут функционировать как частично теплоизолированные или частично обогреваемые. Для этого поверхность расплава в открытой поверхности прибыли присыпают соответственно теплоизолирующим материалом или экзотермической смесью.

8. отбиваемые, отрезаемые и легкоотделяемые

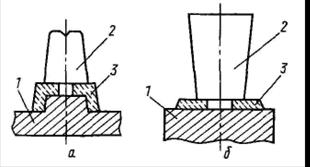

По способу отделения от отливки прибыли классифицируют на легкоотделяемые и отрезные (рис. 16).

Рис. 16. Прибыли легкоотделяемые: 1 - отливка; 2 - прибыль; 3 – вставка из стержневой смеси.

Легкоотделяемые прибыли имеют тонкую шейку (рис. 16, а). Наличие тонкой шейки позволяет значительно сократить трудоемкость отделения прибыли от отливки. Небольшие прибыли отделяются принесильном ударе. Поэтому их еще называют отбивными. Для формирования тонкой шейки используют специальные разделительные стержни - диафрагмы.

Отрезные прибыли не имеют тонкой шейки. Для их отделения от отливок применяют разнообразные способы и инструменты. Большинство рассмотренных выше прибылей относятся к отрезным.

9. цилиндрические, шаровые, полушаровые, кольцевые, кольцевые в форме перевернутого стакана с плоским и сферическим дном, прямоугольные, квадратные и сложной формы в соответствии с конфигурацией теплового узла.

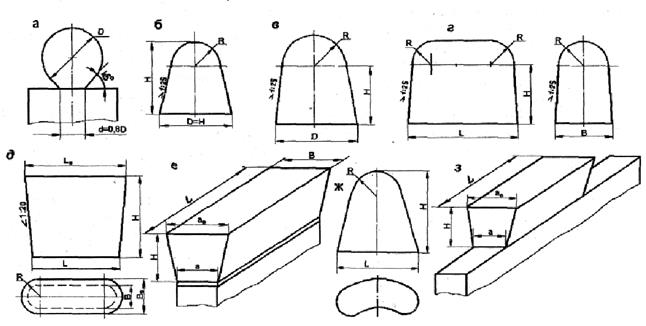

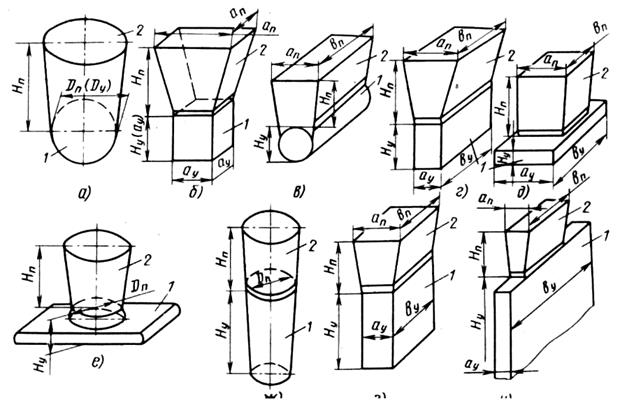

По конфигурации прибыли подразделяются на шаровые, полушаровые, конические круглого сечения, конические овального сечения, с формой сечения, приближающейся к горизонтальному сечению узла питания, и призматические прямоугольного сечения. Конфигурации указанных типов прибылей приведены на рис. 17.

Рис. 17. Конструктивные типы прибылей; а - шаровая; б- полушаровая; в - коническая закрытая; а - овальная закрытая; д - открытая коническая; е - призматическая открытая прибыль прямого действия; ж- закрытая прибыль с формой сечения, близкой к горизонтальному сечению узла питания; з - местная призматическая закрытая

Влияние формы прибыли на ее размеры сводится к тому, чтобы при выбранной приведенной толщине прибыли она имела минимальную поверхность охлаждения. Наилучшей формой прибыли с точки зрения минимальных тепловых потерь, является шар.

Подсчеты показывают, что при замене квадратной прибыли круглой той же высоты можно сэкономить 21,5% металла при сохранении одинаковой длительности затвердевания.

Еще более значительна экономия при замене прямоугольных местных прибылей круглыми.

В тех случаях, когда по конструкции отливки невозможно заменить прямоугольную прибыль круглой, целесообразно применять эллиптические прибыли, поскольку острые углы прибыли быстро затвердевают и мало влияют на общую длительность затвердевания прибыли. При эллиптических прибылях экономится до 17% металла при сохранении эффективности их работы.

Несмотря на то, что самой рациональной формой прибыли является шар, шаровые прибыли не нашли применение в практике, т. к. их установка значительно усложняет процесс формовки.

Наиболее близко по эффективности действия к шаровым прибылям подходят полушаровые и горизонтально-цилиндрические прибыли.

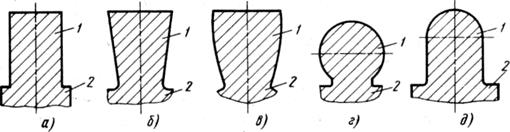

Рис. 18. Продольные сечения прибылей: 1 — прибыль; 2 — отливка

а — прямоугольное; б — коническое: в — с выпуклыми боковыми стенками; г — круглое (для шаровых прибылей); д — с выпуклой верхней поверхностью (для полушаровых прибылей);

.

.

Рис. 19. Поперечные сечения прибылей: а — круглое; б — овальное;

в — кольцевое; г — полукольцевое (торовое); д — прямоугольное;

е — квадратное; ж – фигурное

По направлению движения расплава при питании отливки из прибыли различают прямые, местные и боковые прибыли.

Наиболее распространенными являются открытые прибыли, которые применяют для мелких, средних и крупных отливок. Их можно доливать горячим металлом, облицовывать поверхности изотермическими или теплоизолирующими смесями (сухим песком, угольной пылью и др.).

Через них хорошо удаляются газы из полости формы, что улучшает заполняемость последней, особенно при получении тонкостенных протяженных отливок. Во многих случаях применение открытых прибылей облегчает формовку, особенно ручным способом.

Открытые прибыли удобнее закрытых при литье легких сплавов, так как для них потери теплоты через открытые поверхности значительно меньше, чем при литье тяжелых сплавов, и составляют около 8% общих потерь при отношении высоты прибыли к ее диаметру, равном единице, в то время как для медных сплавов при тех же условиях они составляют примерно 5%.

При питании из прибыли прямого действия (рис. 17, з) сплав, компенсирующий

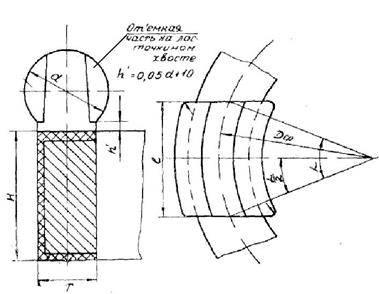

Рис. 20. Эскиз закрытой горизонтально-цилиндрической прибыли.

Dср—средний диаметр обода, α — yгол. охвата прибыли в град.,

d—диаметр прибыли, Н — высота обода, Т- толщина обода,

h'—высота шейки прибыли, l — протяженность прибыли,

r -радиус сопряжения боковых стенок прибыли с торцевыми равным 0,15d.

усадку, подается в отливку по кратчайшему пути, что повышает эффективность работы прибыли. Недостатком прямых прибылей, если они устанавливаются, например, по всему периметру кольцевой отливки, является большой расход металла из прибыли. С целью экономии металла можно устанавливать вместо одной сплошной прибыли несколько местных. При применении местных прибылей прямое питание получают только части отливки, находящиеся непосредственно под прибылями. Части, находящиеся между прибылями, получают уже боковое питание. При этом различного рода включения не могут всплыть в прибыль. Поэтому на верхней поверхности отливки необходимо предусматривать повышенные припуски на механическую обработку. Местные прибыли обеспечивают питание примыкающих к ним участков отливки на определенную длину, называемую зоной действия прибыли.

Для протяженных отливок с большим отношением длины к толщине или ширине целесообразно применять боковые прибыли. Такие прибыли применяют также при изготовлении отливок из сплавов, плохо обрабатываемых резанием (сталь 110Г-13Л, ковкий чугун и т.п.).

Закрытые прибыли прямого действия с атмосферным давлением имеют следующие преимущества: обеспечивают постоянство объема прибылей, так как их высота не связана с условиями заливки, упрощают формовку, особенно машинную, улучшают процесс питания, уменьшают расход металла по сравнению с отводными прибытии, позволяют широко использовать различные способы создания термоизоляции, экзотермического обогрева и газового давления.

Отводные прибыли следует применять в тех случаях, когда установка прямых прибылей усложняет механическую обработку отливок, когда можно использовать отводную прибыль в качестве групповой для питания нескольких мелких отливок или когда конфигурация отливки и условия формовки затрудняют применение прибылей прямого действия.

Установку отводной прибыли проводят таким образом, чтобы наивысшая точка узла питания не превышала ее верхнего уровня. Нежелательна установка прибылей на необрабатываемых поверхностях отливок. Прибыли должны быть Остановлены таким образом, чтобы они обеспечивали удобство формовки, по возможности меньше затрудняли усадку отливки, а их отделение не вызывало бы серьезных затруднений.

Применение легкоотделяемых прибылей позволяет уменьшить объем механической обработки и сократить затраты на их удаление по сравнению с отрезными прибылями. Их следует применять тогда, когда отрезка прибылей вызывает затруднения или прибыль приходится устанавливать на необрабатываемой поверхности отливок. Однако применение легкоотделяемых прибылей требует тщательной сборки и отделки песчаных форм во избежание образования засоров под пластиной—диафрагмой.

В целях уменьшения объема прибылей и экономии металла необходимо использовать теплоизоляционные и экзотермические смеси.

Для уменьшения охлаждения расплава в прибыли и повышения ее экономичности применяют прибыли с теплоизоляционными или экзотермическими смесями, что обеспечивает теплоизоляцию или подогрев сплава в прибыли. Применение обогреваемых прибылей позволяет уменьшить их объем в 1,5—2 раза и таким образом существенно сократить расход жидкого металла на отливку. Наиболее простым и удобным является обогрев прибылей экзотермическими смесями. Кроме этого, используют электрические источники обогрева (дугу, элемент сопротивления, индуктор), а также обогрев пламенем горелки.

Рациональным является применение специальных конструкций прибылей, работающих под атмосферным, газовым и воздушным давлением. Для повышения эффективности работы прибыли с точки зрения обеспечения фильтрационного и суспензионного питания, что особенно важно для устранения пористости отливок, применяют повышенное газовое давление в прибылях. Следует отметить, что открытые прибыли в указанном смысле более эффективны, так как расплав в них находится под атмосферным давлением.

Прибыли с газовым и воздушным давлением повышают надежность работы, способствуют снижению расхода металла на отливки и уменьшению их пористости, однако требуются дополнительные затраты на изготовление прибыли и тщательную отработку технологического процесса. Их применение целесообразно при изготовлении крупных отливок, подвергаемых гидроиспытаниям, а также при большой протяженности питаемых узлов, на которых приходится устанавливать несколько обычных прибылей.

При установке нескольких прибылей на отливке воздушное давление подводят только к одной из них, питающей наиболее ответственный узел. Давление в этой прибыли создается только после изоляции частей формы, питающихся от других прибылей иначе будет происходить перекачивание металла из одной прибыли в другие.

При выборе размеров и места установки прибылей в первую очередь принимается во внимание необходимость гарантированного питания отливки, так как экономить на прибылях при снижении качества отливки недопустимо. Установка же лишних прибылей не только не приносит пользы, но и может оказаться вредной вследствие сильного местного перегрева формы при заполнении ее расплавом.

Прибыль должна удовлетворять следующим основным требованиям: иметь достаточный объем, чтобы компенсировать усадку сплава при затвердевании; затвердевать позже той части отливки, к которой она присоединена; для экономии металла прибыль должна иметь конфигурацию, которая обеспечивает минимальную поверхность охлаждения, а зона усадочной раковины не должна выходить за ее пределы и достигать шейки прибыли.

Прибыль присоединяют к тому элементу узла питания — тепловому узлу отливки, который затвердевает позже остальных элементов. Такими элементами являются наиболее массивные части отливки, местные утолщения, сопряжения элементов, районы подвода питателей. Ни один из остальных ответственных элементов узла питания не должен обособляться от источника питания в процессе затвердевания. Следует всегда стремиться к установке прибылей на верхней части отливки.

На отливках больших габаритов, имеющих постоянное сечение или несколько тепловых узлов, необходимо устанавливать несколько прибылей, так как район, называемый радиусом действия прибылей, на который распространяется питающее влияние одной прибыли, ограничен. В то же время необходимо стремиться к тому, чтобы из одной прибыли питалось как можно большее число тепловых узлов. В этом случае процесс питания отливки должен быть организован таким образом, чтобы в каждом ее узле действовал принцип направленного затвердевания (правило вписанных окружностей) от тонких элементов к толстым и, наконец, к прибыли.

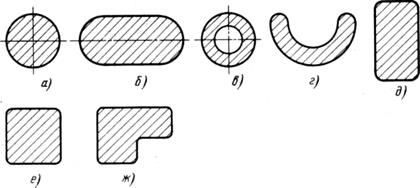

Термические узлы — это части отливок, через которые ведется их питание. Типовые конструкции термических узлов и расположение на них прибылей показаны на рис. 21. По форме узлы питания подразделяются на шаровые (рис. 21, а), кубические (рис. 21, б), круглые (рис. 21, в, ж) и плоские (рис. 21, г, е, и); по расположению на отливке — на горизонтальные (рис. 21, в—е) и вертикальные (рис. 21, ж—и).

Шар и куб относятся к средним по высоте термическим узлам, у которых Нп ≈ Ну (где Нп и Ну — высота прибыли и узла): у горизонтально расположенных (высоких) узлов Нп < Ну

Рис. 21. Типовые конструкции термических узлов (1)

и расположение на них прибылей (2)

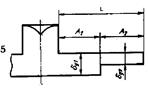

3.2. Определение протяженности зон действия прибылей

Прибыли эффективно питают только примыкающие к ним части отливки. Поэтому при применении местных прибылей нужно установить протяженность зоны, эффективно питаемой прибылью. Такая зона называемой зоной действия прибыли. Она зависит от толщины стенки отливки. Около торцов отливки из-за охлаждающего торцевого эффекта зона действия прибыли увеличивается. Очевидно, что расстояние между соседними установленными на отливке прибылями должно быть не более суммы протяженностей зон действия прибылей. Если между прибылями установить холодильник, то из-за его охлаждающего действия зона каждой прибыли увеличится. Поэтому важным этапом, предшествующим расчету прибылей, является расчленение отливки на части, которые можно питать сдельными прибылями с учетом их радиусов R действия, и определение числа прибылей (табл. 2) [4].

Расчет протяженности зон действия прибылей для разных сплавов и различных схем и сечений отливки следует проводить по соотношениям, приведенным в табл. 3. При подводе сплава под прибыль зоны действия могут быть увеличены на 30 % по сравнению с данными, рассчитанными по табл. 2

Определив протяженность зон действия всех прибылей, установленных по периметру отливки, можно уточнить, правильно ли выбрано их количество. Расстояние между прибылями не должно превышать сумму их зон действия.

Если стенки отливки изогнуты (плавно или по ломаной линии), то за расстояние l0 следует принимать протяженность средней линии стенки отливки.

Таблица 2

Радиусы R действия открытых прибылей прямого питания

в отливках типа плита, брусок, кольцо [5]

| Схема расположения прибылей

| Материал отливки | |||||

| Углеродистые стали | Серый чугун | Сплавы системы А1—Si | Сплавы системы А1—Си | Оловянные бронзы | Алюминиевые бронзы и латуни | |

|

| L=А+В= (4÷4,5) δу | L=4,5δ | L=A+В =8 δу | L=А+В=3,5 δу; A=3,0 δу , В=5,5 δу | L=A+В=3,5 δу | L=А+В=4,5δу |

| брус | ||||||

L=35

| L=30

| L =68

| L =60

| ─ | ─ | |

|

| L=А+B+B1= =(5÷6) δу | L =4,5δ +50 мм | L=А+В+ B1 | L=А+В+ B1 | L=A+B+B1= =3,5 δу+50мм | L=А+В+B1 = 5 δу |

| брус | ||||||

| L =30 | ─ | ─ | ─ | ─ | ||

|

| L=(2÷3) δу | L=2δ | L=А | L=А | L=1,5 δу | L=A=2 δу |

| брус | ||||||

| L =1,5d | ─ | ─ | ─ | ─ | ||

|

| L2=(2÷3) δу L=(5÷6) δу | L=4,5δ+50 мм | L2 = А1 L=A+B+B1 | L2 = А1 L=A+B+B1 | L2 = А1=2 δу ; L=A+B+B1= 3,5 δу+ 50 мм | L=А1=5δу; L=А+В+В1 = 5 δу |

| брус | ||||||

L=30  +d +d

| L =30

| ─ | ─ | ─ | ─ | |

| ─ | ─ | L=A1+A2 | L=A1+A2 | L=A1+A2+А3=3,5(δу1- δу2); A2 = 3,0 δу2 | L=A1+A2+А3=3,5(δу1- δу2); A2 = 3,5 δу2 |

| ─ | ─ | L=A1+A2+А3; | L=A1+A2+А3; | L=A1+A2+А3; A1=3,5 (δу1- δу2); A2=3,5 (δу2- δу3); A3=3,1δу2; | L=A1+A2+А3; A1=3,5 (δу1- δу2); A2=3,5 (δу2- δу3); A3=3,5δу2; |

В случае применения обогреваемых прибылей радиусы их действия можно увеличить на 15—30%, а радиусы прибылей, работающих под газовым или воздушным давлением, — на 30—50%.

Для отливок, изготавливаемых из стали, возможно, применение методики ОАО «Ижорский завод».

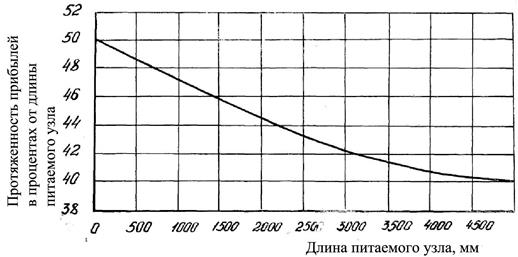

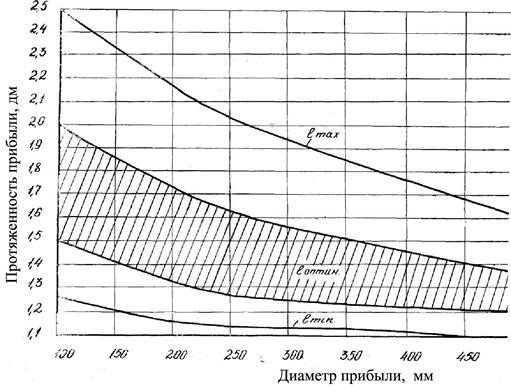

Общая относительная протяженность (длина) прибылей (или прибыли) на детали или питаемом узле детали одинакового сечения определяется по диаграмме, приведенной на рис. 22.

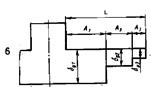

Таблица 3.

Относительная протяженность зон действия радиуса питания прибыли lд.п ,

торцового эффекта к и холодильника lх для отливок

типа бруска, плиты и кольца

| Сплав | Относительная протяженность зоны плотного металла | ||

| Прибыльная зона, Кп = lд.п/ho | Зона торцового эффекта, Кт = lт/ho | Зона действия холодильника Кх=1х/ho | |

| Сталь углеродистая, белый чугун | 2,5 | 2,0 | 3,0 |

| Сталь легированная | 1,5 | 1,875 | 2,5 |

| Латунь (70% Си, 30% Zn) | 2,0 | 2,5 | 2,5 |

| Латунь с 4 % Sn | 1,77 | 2,23 | 2,5 |

| Алюминиевая бронза | 2,0 | 2,5 | 3,0 |

| Марганцовистая бронза | 2,0 | 2,5 | 2,5 |

| Силумин | 3,5 | 4,5 | 3,5 |

| А1-Сu | 3,0 | 5,5 | 4,0 |

Исходя из общей протяженности прибылей на детали, устанавливают необходимое количество их и протяженность (длину) каждой прибыли.

В тех случаях, когда количество и протяженность прибылей определяется не количеством и размерами питаемых узлов, т. е. тогда, когда отливка имеет одинаковую по всей длине толщину, при выборе количества и протяженности прибылей, надо руководствоваться диаграммой (рис. 25), в которой даны величины оптимальной протяженности 1 прибыли в зависимости от ее диаметра.

в процентах от длины детали или питаемого узла.

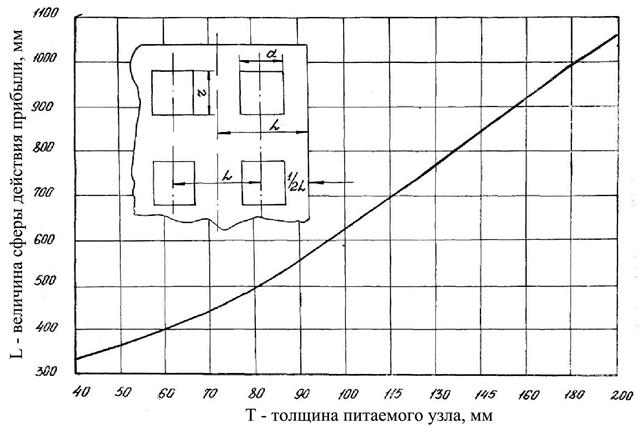

Для определения размеров прибылей на горизонтально-отливаемых плитах предварительно устанавливается сфера (зона) действия этой прибыли. Сфера действия прибылей в зависимости от толщины питаемого узла определяется по диаграмме рис. 23.

Рис. 22. Диаграмма для определения общей относительной протяженности прибылей

3.3. Определение количества прибылей

Если в отливке имеется несколько массивных узлов, то для питания каждого из них должна быть предусмотрена отдельная прибыль. Количество прибылей для протяженных отливок с равномерной толщиной стенок без отдельных массивов и утолщений определяется по формуле

3.1

3.1

где l - протяженность зоны действия прибыли.

Рис. 23. Диаграмма для определения протяженности 1 прибыли в зависимости от ее диаметра.

Полученное расчетное значение количества прибылей n округляется до целого числа в сторону увеличения. Количество прибылей, располагаемых на ободе отливок типа зубчатых колес, принимается равным количеству спиц. Если принятое количество прибылей меньше количества, полученного расчетным путем, то для обеспечения питания участков обода между прибылями под ними выполняются подприбыльные напуски длиной l. Длина рассчитывается по формуле

3.2

3.2

Где: Dcp -средний диаметр обода; δ - толщина обода; n - принятое число прибылей на ободе.

Рис. 24. Диаграмма для определения L сферы действия прибылей в перпендикулярном к продольной оси прибыли направлении, устанавливаемых на отливках типа плита

4. Расчет прибылей

В настоящее время нет надежных инженерных методов расчета числа и размеров прибылей, гарантирующих высокое качество и технологичность отливок, получение максимально возможного коэффициента использования металла. Причиной отсутствия таких методов является сложность процессов, приводящих к образованию пористости и неоднородности химического состава фасонных отливок, а также недостаточная разработка теории этих процессов.

Метод Намюра-Шкленника

Для определения объема прибылей чаще всего используют метод Намюра—Шкленника [11], позволяющий рассчитать объем прибыли практически для любых условий питания отливок:

(4.29)

(4.29)

где m - коэффициент неидентичности температуры металла в отливке и прибыли к моменту завершения заполнения литейной формы; Rэ.т.у - эффективная приведенная толщина теплового узла отливки, м; Y - коэффициент неидентичности конфигурации прибыли и отливки; Z - коэффициент неидентичности условий охлаждения металла в прибыли и отливке;x - безразмерный коэффициент конфигурации прибыли.

Я. И. Шкленник подробно разработал методики определения параметров, входящих в формулу (4.29), в том числе для безразмерных коэффициентов m, x, Y и Z, а также параметров Rэ.т.у и Vпит.

Коэффициент m зависит от типа прибыли (проливные и сливные) и от удаленности прибыли от места подвода металла к отливке. При идентичности (одинаковости) температуры металла в отливке и прибыли m = 1. В проливных прибылях к моменту окончания заполнения полости литейной формы расплав всегда более разогрет, чем металл отливки, поэтому m < 1. С учетом того, что такие прибыли имеют короткую шейку сочленения со стенкой отливки, значение коэффициента m постоянно и m = 0,9. Сливные прибыли, наоборот, заполняются более охлажденным расплавом, чем полости отливок, поэтому m > 1. При этом, чем удаленнее прибыль от питателя, тем сильнее это различие. Степень удаленности оценивают по отношению расстояния между прибылью и ближайшим питателем Lпр-пит к толщине отливки d:

Т а б л и ц а 15

Прибыли и холодильники отливок

Учебное пособие

Дата: 2019-02-02, просмотров: 578.