| Конфигурация отливки | tотн | Конфигурация отливки | tотн |

| Плита бесконечная | 1,54 | Цилиндр | 1,00 |

| Брус прямоугольный | 1,42 | Шар | 1,00 |

| Брус квадратный | 1,27 | Прибыль цилиндрическая закрытая | 0,95 |

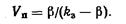

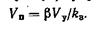

Коэффициент Y представляет собой отношение значений относительной продолжительности затвердевания для конфигурации термического узла и прибыли:

(4.35)

(4.35)

Так, если отливка типа плиты питается цилиндрической прибылью то Y = 1,54/0,95 = 1,62. Для случая питания цилиндрической отливки такой же прибылью Y = 1,00/0,95 = 1,05.

Коэффициент неидентичности условий охлаждения металла в прибыли и отливке Z учитывает различие в интенсивности отвода теплоты с поверхностей раздела прибыль - форма и отливка - форма и численно равен:

Z=qnp/q0, (4.36)

где qnp и q0 - удельные тепловые потоки через границы раздела прибыль - форма и отливка - форма соответственно, Дж/(м2с).

При литье в песчаные формы отношение тепловых потоков можно заменить отношением коэффициентов теплоаккумулирующей способности формовочных смесей, из которых выполнены стенки формы для прибыли и отливки:

Z=bф,np/bф,0, (4.37)

При изготовлении всей формы из единой смеси bф.пр = b0 и Z = 1.

В случае оформления полости прибыли теплоизолирующими вкладышами bф.пр < b0 и Z < 1. Так, вкладыши из теплоизолирующих смесей с асбестовой крошкой или древесной стружкой обеспечивают снижение bф до 940 Вт×с1/2/(м2К). При этом, если форма изготовлена из песчано-глинистой смеси с коэффициентом bф = 1600 Вт×с1/2/(м2К), то Z=940/1600=0,60. Если же форма изготовлена из хромомагнезитовой смеси с bф = 3700 Вт×с1/2/ (м2К), то Z = 940/3700 = 0,25.

При использовании для тех же целей экзотермических вкладышей из-за их разогрева после начала воспламенения экзотермической смеси теплоты от металла в прибыли отводится все меньше и меньше, т. е. qпр ® 0 и Z ® 0. В предельном варианте Vпр = 3bVпит. Это означает, что практически весь расплав из прибыли (почти 2/3 его объема) уйдет на компенсацию усадки исходного металла в полости отливки и прибыли. Но в этом случае существенно уменьшается металлостатический напор и питание отливки становится недостаточным. Кроме того, с увеличением диаметра прибыли роль экзотермического вкладыша ослабевает и при диаметре прибыли свыше 400 мм экзотермические прибыли по эффективности приближаются к теплоизолированным. С учетом изложенного для гарантии качественного питания отливок принимают Z = 0,20 - 0,50. При этом нижнее и верхнее значения Z необходимо применять при расчетах соответственно небольших и крупных прибылей.

При литье в кокиль отношение тепловых потоков можно заменить отношением коэффициентов теплопередачи:

Z=aпр/a0 (4.38)

где aпр и a0 - коэффициенты теплопередачи через стенки кокиля, контактирующие соответственно с прибылью и отливкой, Вт/(м2К).

С учетом того, что рабочую поверхность кокиля покрывают тонкой краской, а поверхность прибыльной части - более толстой и менее теплопроводной краской, имеем:

(4.39)

(4.39)

где Хкр,0 и Хк,0 - толщина краски на рабочей поверхности и толщина стенки основной части кокиля соответственно, м; Хкр,пр и Хк,пр - толщина краски и толщина стенки в прибыльной части кокиля соответственно, м; l.кр,0 и lкр,пр - теплопроводности красок для рабочей и прибыльной поверхностей кокиля соответственно, Вт/(м×с); lк,0 и lк,пр - теплопроводности материалов кокиля для его основной и прибыльной частей соответственно, Вт/(м×с).

Толстые слои краски плохо удерживаются на поверхности кокиля, поэтому возможности уменьшения Z за счет увеличения толщины краски Хкр,пр ограничены. Вследствие этого в кокильном литье полость прибыли часто выполняют при помощи песчаных стержней. При этом принимают Z»1/3, поскольку в песчаных формах стальные отливки затвердевают примерно в три раза медленнее, чем в металлических.

Объем металла, питаемого прибылью Кпит, равен объему всей зоны питания от данной прибыли. Масса этого объема металла равна массе питаемой части отливки, которая в свою очередь имеет объем Vп.ч.о. Поэтому значение Vп.ч.о, определяемое по чертежу отливки, связано с величиной Vпит следующим соотношением:

(4.40)

(4.40)

где Мп.ч.о - масса питаемой части отливки, кг; rт и рж - плотность металла в твердом и жидком состояниях, кг/м3; eл - коэффициент линейной усадки отливки.

Рассчитав объем прибыли Vпp с учетом принятых соотношений между диаметром Dпp и высотой Нпр прибыли, определяют их размеры.

Для закрытых цилиндрических прибылей при Нпр = 1,25Dпр диаметр прибыли связан с его объемом соотношением (4.41):

(4.41)

(4.41)

Отсюда находим:

Dпр=1,01(Vпр)1/3

Нпр=1,25×1,01(Vпр)1/3

Для открытых цилиндрических прибылей при Нпр = 2,0Dпр соответственно имеем:

(4.42)

(4.42)

Dпр=0,86(Vпр)1/3

Нпр=2,0×0,86(Vпр)1/3

Для боковых закрытых цилиндрических прибылей принимают большее значение отношения высоты к диаметру: Нпр = l,5Dпp (обусловлено это тем, что боковые прибыли охлаждаются и с донной части). В данном случае имеем:

(4.43)

(4.43)

Dпр=0,95(Vпр)1/3

Нпр=1,5×0,95(Vпр)1/3

При этом в соответствии с условиями (3.6) приведенный размер шейки боковой прибыли Rш и ее диаметр Dш рассчитывают по соотношениям:

Rш=1,05Rэ.т.у

Dш=4,20 Rэ.т.у

а длину шейки находят по эмпирической формуле: Lш = 0,2×Dпp.

При стыковке боковой прибыли с питаемой частью отливки необходимо разместить ее по высоте так, чтобы дно боковой прибыли было ниже дна шейки на величину hпр= (0,10-0,12)×Dпp.

Для призматических прибылей ширина прибыли Dпp равна толщине отливки в месте их стыка dо,ст. Последняя может быть равна номинальной толщине отливки (по чертежу) или больше нее на величину технологического напуска. Объем призматической прибыли равен произведению ее ширины Dпр, высоты Нпр и длины Lпр, т. е. Vпp = DпрHпрLпр. Отсюда с учетом принятых соотношений между высотой и толщиной прибыли находим:

для закрытой прибыли

Dпp = dо,ст; Нпр = 1,25dо,ст;  ; (4.44)

; (4.44)

для открытых прибылей

Dпp = dо,ст; Нпр = 2,0dо,ст;  ; (4.46)

; (4.46)

4.7. Упрощенные методы расчета

4.7.1.Метод УЗТМ -- Могилев Лев

Ориентировочно размеры прибылей стальных отливок с отношением максимальной толщины стенки к минимальной не более 1,5 + 2,0 можно определить по формулам, разработанным на УЗТМ [12]:

(4.47)

(4.47)

в Могилеве корень квадратный

в Могилеве корень квадратный

(4.48)

(4.48)

где Dпp - диаметр шаровой прибыли или диаметр окружности, вписанной в вертикальное сечение конической прибыли, дм; Vж - объем жидкого металла, необходимого для изготовления отливки вместе с прибылями, дм; δ - толщина стенки отливки, дм; Нпр - высота прибыли, дм.

Объем жидкого металла Уж определяется по формуле

(4.49)

(4.49)

где М- масса питаемого узла, кг;

η - выход годного, % (η =70 ÷ 80).

Для отливок, имеющих массивный узел питания и ответвления от него, размеры прибылей определяются по формулам Ю. А. Нехендзи и Ф. Д. Оболенцева [26]:

4.7.2. Метод Нехендзи Ю.А. [13]

(4.50) такая же в справ. Могилева

(4.50) такая же в справ. Могилева

(4.51)

(4.51)

где Qж - масса питаемого узла, кг; Dпp - диаметр прибыли, дм;

К - коэффициент, зависящий от конструкции и массы узла: для концентрированного узла К=0,1; для разветвленного узла К=0,2;

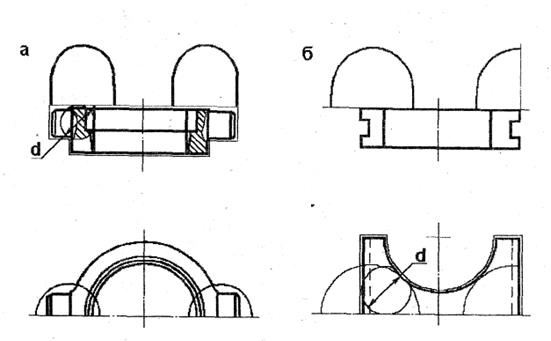

Нпр- высота прибыли, дм; dок - диаметр окружности, вписанной в питаемый узел, дм (рис. 39).

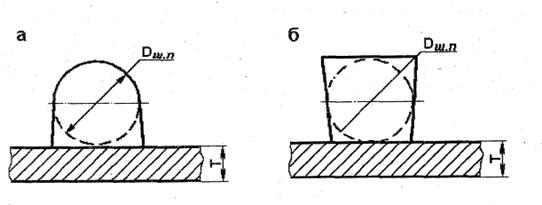

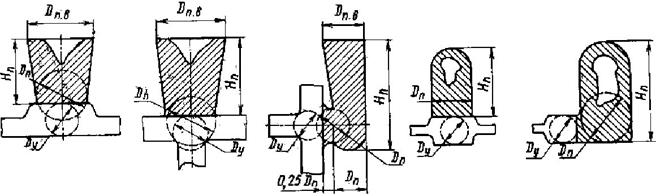

Рис.38. Схема к расчету прибыли: а - шаровой; б - конической

Рис. 39. Схемы установки прибылей на узлах отливки: а - разветвленном; б – концентрированном

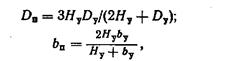

Эллипсоидальные открытые и закрытые, а также прямоугольные открытие прибыли применяют при получении средних и крупных отливок. Их размеры определяют по табл. 17.

Для предупреждения образования усадочных раковин в отливках применяют специальные приливы — прибыли. Диаметр прибыли Dnp определяют в зависимости от характера отливки. Для равностенных отливок с отношением преобладающих толщин 1,5—2,5

Размеры закрытых боковых прибылей должны соответствовать соотношениям:  ;

;

где dш — диаметр соединительной шейки.

Таблица 17.

Соотношения основных размеров прибылей м-л

| dок | bпр/dок | hпр/dок | dок | bпр/dок | hпр/dок |

| До 50 | 1,8—2,5 | 1,8—1,2 | 251—300 | 1,25—1,5 | 1,25—1,0 |

| 50—100 | 1,6—2,5 | 1,6—1,2 | 301—500 | 1,2—1,5 | 1,1—0,95 |

| 101—150 | 1,5—2,0 | 1,5-1,2 | 501—750 | 1,2—1,3 | 0,9—0,8 |

| 151—200 | 1,3—1,6 | 1,5—1,1 | 751—1000 | 1,1—1,25 | 0,85—0,7 |

| 201—250 | 1,3—1,5 | 1,4—1,1 |

Примечание. bпр — ширина основания прибыли; hпр — высота прибыли.

В зависимости от длины питаемого узла число прибылей n определяют по формуле

n=L/((0,8  1,2)dок+Dпр) (4.52)

1,2)dок+Dпр) (4.52)

где L — длина питаемого узла.

4.7.3. Метод Л. Ф. Выгоднера

Этот метод расчета прибылей [14] позволяет определить их объем в зависимости от коэффициента объемной усадки, конфигурации и геометрии отливок из различных литейных сталей.

При расчете по чертежу отливки определяют ее объем Vу и площади нижней Fн и боковой Fб охлаждаемых поверхностей. Если на отливке имеется несколько прибылей, то определяют объем и поверхности охлаждения массивного узла. Затем рассчиывают критерий направленности затвердевания, равный отношению количества теплоты, отводимой от нижней поверхности отливки по направлению к прибыли, к количеству теплоты, отводимой от боковой поверхности:

(4.53)

(4.53)

где Кн и Кб — константы затвердевания металла на нижней и боковой поверхностях отливки.

Значения констант затвердевания на поверхности отливки «приведены ниже: Табл 18

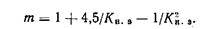

В зависимости от значения критерия направленности затвердевания рассчитывается коэффициент т., характеризующий отношение объемов прибыли и усадочной раковины. Если Кн.з > 0,5, то

(4.54)

(4.54)

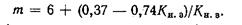

если Кн.з < 0,5, то

Объем прибыли  (4.55)

(4.55)

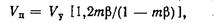

(4.56)

(4.56)

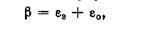

где β — коэффициент объемной усадки при затвердевании. Значение β определяют по формуле

(4.57)

(4.57)

где εз — усадка при затвердевании, связанная с изменением плотности во время фазового перехода сплава; εо — объемная усадка, εо = α1 + α2 + α3. здесь α1, α2 и α3 — линейная усадка соответственно по длине, ширине и высоте отливки.

Таблица 18

| Кн или Кб | |

| Медный кристаллизатор | 2,8 |

| Чугунный кристаллизатор | 2,36 |

| Шамотный кирпич | 1,25 |

| Кремнистый песок | 1,17 |

| Теплоизоляционный материал | 0,89 |

| Экзотермический материал | 0,78 |

Величина линейной усадки большей степени зависит от данной конфигурации отливки и ее линейных размеров (рис. 40). существуют отливки (башмаки, балки, боковины,, ползуны, суппорты, подушки

и т. п.), которые благодаря своей конфигурации затвердевают при незначительном торможении линейной усадки (см. рис. 40, кривая 1). К отливкам, затвердевающим со значительным торможением линейной усадки ( рис. 24, кривая 2), относятся тонкостенные корпуса, крышки редукторов, секторы, пуансоны, барабаны, цилиндры, стаканы, втулки. С внутренним торможением усадки затвердевают отливки ( рис. 40, кривая 3) станин, рам, корпусов, рычагов, траверс, плит.

Рис. 40. Зависимость линейной усадки сплава от размеров отливки и ее конфигурации

Для определения значения εо по оси абсцисс последовательно откладывают значения высоты, ширины и длины отливки, из полученных точек восстанавливают перпендикуляры до пересечения с кривыми, которые наиболее характерны для данной отливки.

Из полученных точек опускают перпендикуляры до пересечения с осью ординат и определяют значения α1, α2 и α3. После расчета объема прибыли вычисляют ее размеры.

4.7.4. Метод А. Д. Попова.

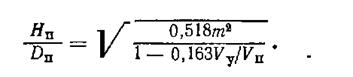

Этот метод можно применять для большей части литейных сталей. В его основу положена зависимость между приведенными толщинами отливки и прибыли. Как показал производственный опыт, наибольшее распространение в литейном производстве получили цилиндрические прибыли с отношением высоты к диаметру, равным единице. Для этих условий автором и была предложена формула для расчета диаметра прибыли

(4.58)

(4.58)

где Vy — объем питаемого узла или всей отливки; Rу — приведенная толщина узла или всей отливки.

А. Д. Попов установил, что при нормальных условиях заливки в открытой цилиндрической прибыли образуется сверху утяжина, а под ней усадочная раковина в виде прямого конуса. Диаметр основания конической усадочной раковины обычно равен (0,5-0,6) Dп, где Dп - диаметр прибыли. Для определения максимальной глубины утяжины Нут в практических расчетах автор рекомендует приближенное уравнение

(4.59)

(4.59)

где jж - коэффициент усадки сплава в период образования утяжин.

Высоту конической усадочной раковины для стальных отливок можно определить с помощью уравнения

(4.60)

(4.60)

где Vу. р. - объем усадочной раковины; Ну.р. - ее высота при диаметре основания конуса, равном 0,5Dп.

Суммируя полученные значения Нут и Ну.р и принятые по опытным данным высоту Нмос моста над раковиной и высоту Носн основания от отливки до вершины конуса усадочной раковины, получаем полную высоту прибыли при диаметре Dп.

5.Расчет прибылей для отливок из цветных различных сплавав

Для расчета прибылей на практике чаще всего используют эмпирические зависимости [15]. Объем усадочной раковины Vp определяется, как сумма усадки сплава при затвердевании отливки или питаемого узла отливки:

(4.61)

(4.61)

где β — коэффициент объемной усадки сплава от температуры заливки до температуры солидуса, для оловянных бронз β=0,045, для алюминиевых бронз β=0,065- 0,75, для многокомпонентных латуней β = 0,075, для меди β = 0,04, для магниевых сплавов β = 0,04-0,075, для алюминиевых сплавов β = 0,035-0,080.

При расчете β для других сплавов можно принимать β = 3εл, где εл — литейная усадка сплава.

На основе обобщения опытных данных было установлено, что объем усадочной раковины составляет определенную часть объема прибыли в зависимости от типа прибыли, т. е. Vр = kзVп, где kз — коэффициент запаса работы прибыли, равный для обычных открытых прибылей 0,3—0,17, для закрытых 0,14—0,11.

Подставляя значение Vр в уравнение (6.1), получим формулу для расчета объема прибыли

(4.62)

(4.62)

На практике для определения объема прибыли во многих случаях используют упрощенную формулу

(4,63)

(4,63)

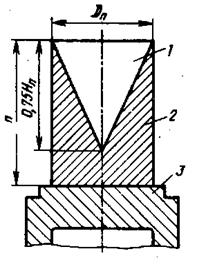

Из формулы (4.63), зная значение коэффициента р и задавшись значением ka, можно определить предельное значение Vп в зависимости от Vу для каждого конкретного сплава. Например, допуская, что усадочная раковина в цилиндрической прибыли представляет собой конус с основанием, диаметр которого равен диаметру прибыли, причем высота усадочной раковины не превышает 0,75 Нп (рис. 41), можно найти объем усадочной раковины Vр = 0,25Vп

Рис. 41. К расчету объема усадочной раковины: 1 — усадочная раковина; 2 — прибыль; 3 — отливка

Таким образом устанавливают коэффициент экономичности работы прибыли, который для данного случая равен 0,25.

Для наиболее широко распространенного алюминиевого сплава АЛ4 в пределах от температуры заливки 800 °С до температуры солидуса tc = 567 °С (β = 0,035) объем прибыли не должен быть более 0,16 Vу , а для ;магниевого сплава МЛ5 в том же температурном интервале Vп ≈ 0,46 Vу .

Чтобы зона усадочной раковины не выходила за пределы прибыли, Нп должно быть больше высоты Ну питаемого узла отливки. Для цветных сплавов отношение Нп /Hу в среднем можно принять равным 1,5. Чтобы прибыль затвердевала позже узла питания, eё предельная приведенная толщина Rп должна быть больше приведенной толщины узла питания Rу, на котором ее устанавливают.

Значения Rп и Rу при принятом соотношении Нп /Hу можно определить, пользуясь рис. 41. Приняв, что время затвердевания прибыли должно быть на 40% больше времени затвердевания узла питания, можно подсчитать требующиеся размеры прибыли, частности ее диаметр, или толщины, используя подсчитанные ранее значения Rп и Rу.

(4.64) (4.65)

(4.64) (4.65)

Диаметр или толщина прибыли (4.64) (4.65)

где Dу —диаметр узла питания; bу — ширина узла питания; Ну — высота узла питания.

Рассчитав по формулам (4.61) и (4.62) объемы усадочной раковины и прибыли, а по формулам (4.64) и (4.65) диаметр или ширину прибыли и задавшись соотношением высоты прибыли и диаметра ;(рис. 42 и табл. 19), определяют площадь поперечного сечения, на практике очень часто для определения размеров прибыли используют номограммы, составляемые для конкретных условий литья.

Наибольшее распространение нашли номограммы М. Б. Альтмана, построенные с использованием формул (4.62), (4.64) и (4.65).

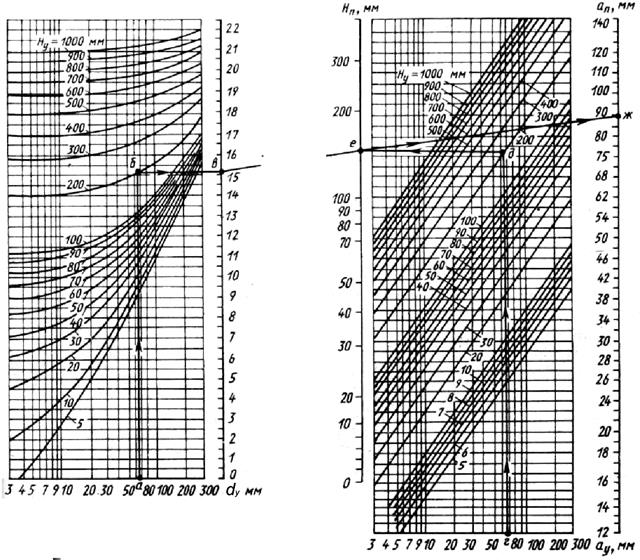

На рис. 12 и 13 приведены номограммы для расчета прибылей прямоугольного и круглого сечений для отливок из алюминиевых сплавов (kз = 1/4; β = 0,035). При определении размеров прибыли прямоугольного сечения в левой части номограммы (см. же. 12) находят точку а, соответствующую ширине узла питания, на котором устанавливают прибыль.

Рис. 42 Размеры прибылей

Таблица 19

Размеры прибылей (рис. 42)

| Заливаемые сплавы | Объемная усадка, % | S1/S2 | Dп | Dп.в. | Hп |

| Медные: оловянные бронзы многокомпонентные латуни | 4,5 6,5—7,5 | (1,2-1,5)Dy (1,3-1,6)Dy | (1.4-1,6) Dy (1,4—1,7) Dy | (1.5-2,0)Dп (1,4-2.0) Dп | |

| Алюминиевые, кристаллизующиеся в интервале температур, С:до 15 (АЛ 2) 15—60 (АЛ4, А Л 9) более 60 (АЛ1, АЛЗ, АЛ5, АЛ6, АЛ7, АЛ 12) | 3,8—4,1 4,1—5,0 5,0—7,0 | <1,5 <1,7 <1,9 | (1,4-1,5) Dy l,4 Dy 1.2 Dy | l,6 Dy (1,4-1,5) Dy (1,4-1,5) Dy | (1,8—2,0) Dп (1,8—2,0) Dп (1,8—2,0) Dп |

| Магниевые, кристаллизующиеся в интервале температур,°С до 5 (МЛ2) до 100 (МЛ3) более 100 (МЛ4, МЛ5, МЛ6) | 5,2—5,5 5,3—5,7 5,5—6,0 | <1,4 <1,5 <1,7 | (1,2-1,6) Dy (1,2—1.6) Dy (1,2—1,6) Dy | (1,45—1,55)Dп (1,45-1,55) Dп (1,45—1,55) Dп | (1,9-2,1) Dп (1,9-2,1) Dп (1,9-2,1) Dп |

S1/S2 - Отношение площадей сечений сопряженных частей отливки, при котором образуется тепловой узел

Из точки а восстанавливают перпендикуляр до пересечения с кривой, соответствующей значению высоты узла, на которую ставится прибыль. Из полученной точки б двигаются вправо параллельно горизонтальной оси до пересечения с правой осью и получают опорную точку в. В правой части номограммы на горизонтальной оси находят точку г, отвечающую ширине узла питания, восстанавливают перпендикуляр до пересечения с одной из наклонных линий, соответствующей значению высоты узла питания. Из полученной точки д опускают перпендикуляр до пересечения с вертикальной осью и получают точку е, которая соответствует значению минимально возможной высоты прибыли. Через найденные точки в и е проводят прямую вправо до пересечения с осью и получают точку ж, которая отвечает ширине прибыли. Длину прибыли следует брать равной длине узла питания.

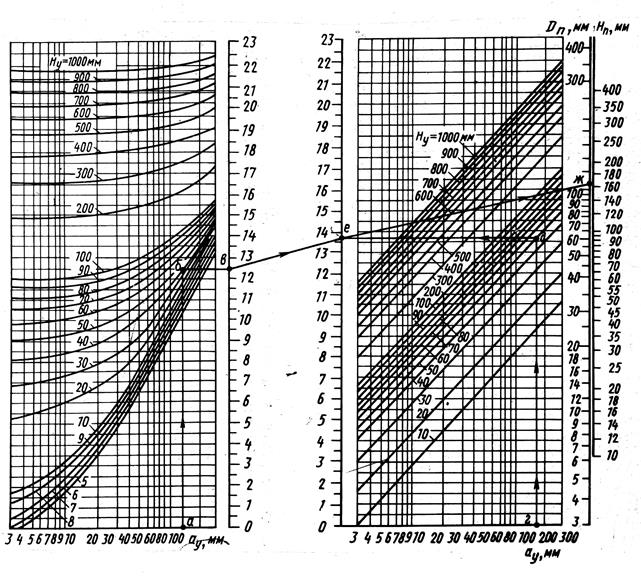

Определение размеров прибылей круглого сечения начинают с того, что в левой части номограммы (см. рис. 44) находят точку а, отвечающую диаметру узла питания, на которой устанавливается прибыль. Из точки а восстанавливают перпендикуляр до пересечения с кривой, соответствующей значению высоты узла питания (точка б). Из точки б опускают перпендикуляр на вертикальную ось и получают опорную точку в. В правой части номограммы на горизонтальной оси находят точку г, соответствующую ширине узла питания, восстанавливают перпендикуляр до пересечения с одной из наклонных линий, отвечающей значению высоты узла питания. Из полученной точки д опускают перпендикуляр до пересечения с левой вертикальной осью и получают точку е. Через точки в и е проводят прямую линию вправо до пересечения с вертикальными осями, которые дают значения диаметра и высоты прибыли.

Рис 43. Номограмма для определения размеров плоских прибылей для отливок из алюминиевых сплавов

При определении размеров прибылей для отливок из других сплавов номограммы следует скорректировать, подставив в формулы (4.62)—(4.65) для каждого сплава соответствующие значения коэффициентов kз и β.

При разработке технологии в условиях мелкосерийного производства и большой номенклатуры отливок возникает необходимость в упрощении метода расчета прибылей. Упрощенный метод расчета успешно применяется на практике и основан на следующих положениях.

Во-первых, для обычных отливок изменение массы узла питания в широких пределах мало влияет на высоту прибыли. Во-вторых, высота прибыли мало увеличивается с увеличением высоты отливки. Так, для легких сплавов при малой высоте отливки (до 150 мм) отношение высоты прибыли к высоте отливки без прибылей приблизительно составляет единицу, при высоте отливки 300 мм это соотношение равно 0,5, а при высоте отливки 700 мм оно равно 0,3. В-третьих, практическим опытом и расчетом установлены соотношения высоты прибыли и ее диаметра.

Рис. 44 Номограмма для определения размеров круглых прибылей для отливок из алюминиевых сплавов

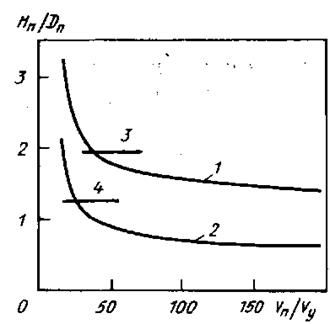

На рис. 45 представлена зависимость отношения высоты прибыли к ее диаметру от относительного объема прибыли, построенная с помощью выражения [13]

(4.66)

(4.66)

Отношение Hп/Dп изменяется в пределах от 6,4 до 0,83, в среднем для всех сплавов оно составляет 2,19. Для нормализованных прибылей можно принять постоянные отношения Hп/Dп как 1,25 : 1 для закрытых прибылей и 2 : 1 для открытых (рис. 14, прямые 4, 3).

На основании сказанного выше для выбора высоты прибыли необходимо знать диаметр Dy сферы, вписанной в соответствующий узел отливки (см. рис. 11). Тогда, пользуясь рис. 11, определяют диаметр узла питания и по табл. 20, составленной на основе обобщения производственного опыта, находят параметры открытых, боковых и закрытых прибылей.

предложил метод расчета прибылей, исходя из объема отливки V в см3, ее общей поверхности М в см2, продолжительности заливки τ в мин. и константы затвердевания сплава.

Если d — диаметр прибыли в см, то ее высота определяется по общей формуле

Для массивных отливок (отношение  небольшое) и при быстрой заливке произведением

небольшое) и при быстрой заливке произведением  можно пренебречь и высоту прибыли определять по упрощенной формуле:

можно пренебречь и высоту прибыли определять по упрощенной формуле:

см

см

Ниже приведены значения а, b, с для различных сплавов в зависимости от материала формы и особенностей подвода металла.

Рис. 45. Зависимость отношения объемов прибыли прямого действия и отливки от отношения высоты прибыли к ее диаметру: 1 — открытая прибыль; 2 — закрытая прибыль; 3 и 4 — соответственно нормализованная открытая и закрытая прибыли

Таблица 20

Значения а, b и с для подсчета высоты прибылей отливок из различных сплавов

| Сплав и материал формы | Константа затвердевания сплава в см. мин-1/2 | а | b | c | |

| Подвод сплава снизу формы | Подвод сплава сверху формы | ||||

| Медные сплавы 2: оловянные бронзы кремнистые бронзы и латуни алюминиевые бронзы и марганцевые латуни | 0,45/1,4 0,45/1,4 0,45/1,4 | 0,033/0,100 0,074/0,230

0,10/0,31 | 4,45/1,45 4,45/1,45 4,45/1,45 | 1,5 1,5 1,5 | |

| Алюминиевые сплавы: песчаные формы металлические формы | 0,6 2,0 | 0,08 0,25 | 3,3 1,0 | 1,5 1,5 | |

| Магниевые сплавы: песчаные формы металлические формы | 0,45 1,60 | 0,08 0,30 | 4,4 1,2 | 1,5 1,5 | |

| 1. Отливка в металлической, прибыль — в песчаной части формы. 2. В числителе данные для песчаных форм, в знаменателе—для металлических. | |||||

Дата: 2019-02-02, просмотров: 439.