На практике случаи расчета закрытых прибылей сводятся в основном к определению размеров п количества прибылей для трех следующих узлов:

а) определение размеров и количества закрытых горизонтально-цилиндрических прибылей, устанавливаемых на ободе;

б) определение размеров полушаровых прибылей, устанавливаемых на ступицах колес, шестерен и аналогичных узлов других деталей;

в) определение размеров и количества закрытых горизонтально-цилиндрических и полушаровых прибылей, устанавливаемых па узлах питания различных по конструкции деталей.

1. Определение размеров и количества закрытых горизонтально-цилиндрических прибылей, устанавливаемых на ободе

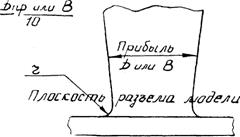

Расчет закрытых горизонтально-цилиндрических прибылей в этом случае сводится к определению размеров прибылей, т. с. диаметра и длины, а также количества прибылей, устанавливаемых па отливке.

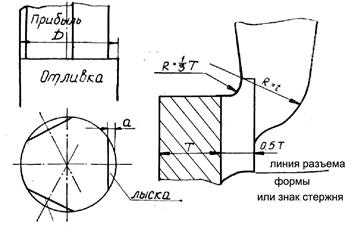

Основными критериями для определения диаметра (D) прибыли является толщина (Т) и высота (Н) питаемого узла отливки.

Из эмпирической формулы:

где: R - приведенная толщина прибыли и отливки находим

.

.

По таблице 21 по среднему диаметру (Dср) обода и толщине (Т) питаемого узла — обода, устанавливается количество прибылей и процент охвата их по ободу. Зная общую протяженность и количество прибылей, определяют длину каждой из них.

Таким образом, расчет размеров и количества прибылей на ободе деталей тел вращения типа шестерен и колес сводится к выполнению следующих операций:

а) определение размеров припусков на механическую обработку по ГОСТ или действующим на заводе нормалям;

б) проверка соблюдения в отливке принцип, направленного затвердевания. В том случае когда конструкция отливки (вследствии наличия термических узлов) не дает возможности установить прибыль над наиболее медленно затвердевающей ее частью, для создания направленного затвердевания применяются технологические напуски, наружные или внутренние холодильники;

в) определение среднего диаметра (Dср) толщина (Т) и высоты (Н) обода с учетом припуска на мехобработку и технологического напуска.

Толщина определяется в сечении обода под прибылью;

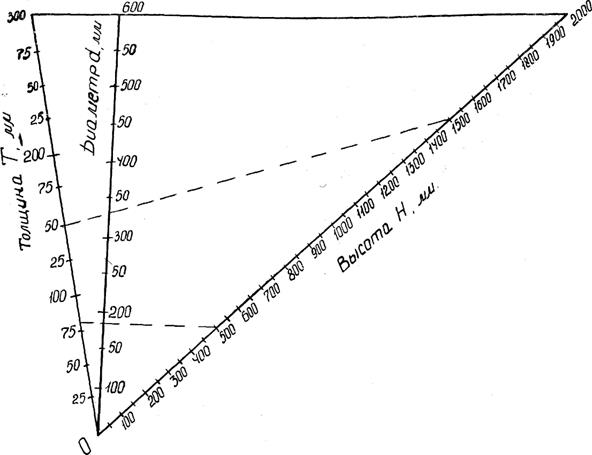

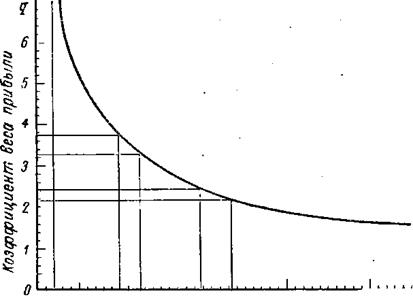

г) определение диаметра прибыли (D) по формуле или номограмме, рис. 46.

Если высота обеда меньше его толщины, то за Н принимается толщина, а за Т высота обода

д) определение по таблице № 21) количеств прибылей и перекрываемой ими площади горизонтальной поверхности обода (в процентах).

Процент охвата и количество прибылей на ободе в зависимости от среднего диаметра Dcp обода и толщины тела.

В зависимости от количества прибылей определяется общая длина и длина каждой из них

в миллиметрах по формулам: общая протяженность прибыли в миллиметрах

протяженность одной прибыли в миллиметрах

где: П — число прибылей (из табл. 21)

% охвата определяется из табл. 12

L — общая протяженность прибылей в мм

l — протяженность одной прибыли в мм.

Для ускорения определения диаметра прибыли можно пользоваться номограммой рис. 46

Рис. 46. Номограмма для определения диаметра закрытых горизонтально-цилиндрических прибылей в зависимости от толщины (Т) и высоты (Н) питаемого узла детали.

Таблица 21.

| Средний диаметр обода, мм | 300-400 | 401-500 | 501-700 | 701-900 | 901-1100 | 1101-1300 | 1301-1600 | 1601-1900 | 1901-2200 | 2201-2600 | 2601-3000 |

| Процент охвата прибылей | 45 | 44 | 43 | 42 | 41 | 40 | 40 | 40 | 40 | 40 | 40 |

| Толщина обода в мм | Количество прибылей «П» на ободе | ||||||||||

| 41-50 | 2 | 2-3 | 3-4 | 4-5 | 5-6 | 6-7 | 7-8 | 8-9 | 9-10 | 10-11 | 11-12 |

| 51-60 | 2 | 2-3 | 3-4 | 4-5 | 5-6 | 5-6 | 7-6 | 8-7 | 8-9 | 10-11 | 11-12 |

| 61-70 | 2 | 2-3 | 3-4 | 4-5 | 4-5 | 5-6 | 6-7 | 7-8 | 8-9 | 9-10 | 10-11 |

| 71-80 | 2 | 2-3 | 3-4 | 3-4 | 4-5 | 5-6 | 6-7 | 7-8 | 8-9 | 9-10 | 10-11 |

| 81-90 | 2 | 2-3 | 3-4 | 3-4 | 4-5 | 4-5 | 5-6 | 6-7 | 7-8 | 8-9 | 9-10 |

| 91-100 | 2 | 2-3 | 3 | 2-4 | 4-5 | 4-5 | 5-6 | 6-7 | 7-8 | 8-9 | 9-10 |

| 101-115 | 1 | 2-3 | 3 | 3 | 4-5 | 4-5 | 5-6 | 6-7 | 7-8 | 8-9 | 9-10 |

| 116-130 | 1 | 2 | 2-3 | 3 | 4 | 4-5 | 4-5 | 5-6 | 6-7 | 7-8 | 9-10 |

| 131-145 | 1 | 2 | 2-3 | 3 | 4 | 4 | 4-5 | 5-6 | 6-7 | 7-8 | 8-9 |

| 146-160 | 1 | 2 | 2-3 | 2-3 | 3-4 | 4 | 4-5 | 5-6 | 6-7 | 7-8 | 8-9 |

| 161-180 | 1 | 1-2 | 2 | 2-3 | 3-4 | 3-4 | 4 | 4-5 | 5-6 | 6-7 | 7-8 |

| 181-200 | 1 | 1-2 | 2 | 2-3 | 3-4 | 3-4 | 4 | 4-5 | 5-6 | 6-7 | 7-8 |

6.1. Определение размеров полушаровых прибылей,

устанавливаемых на ступицах

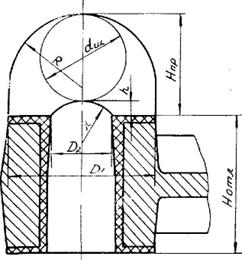

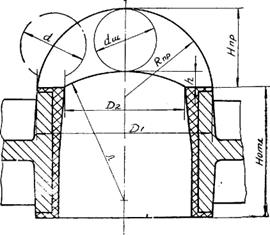

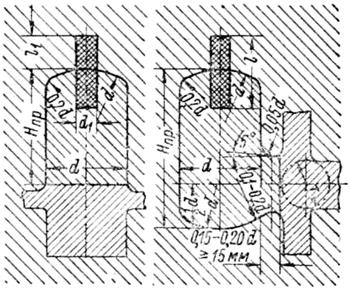

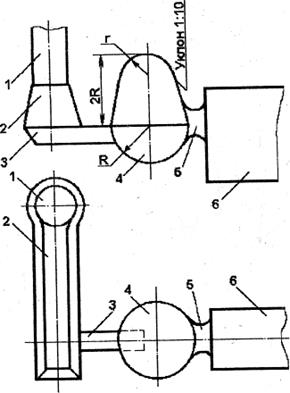

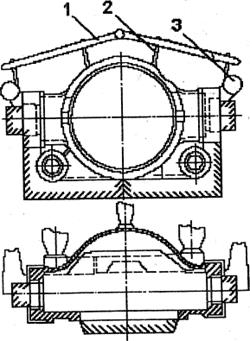

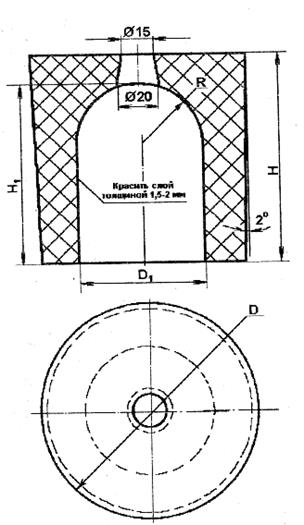

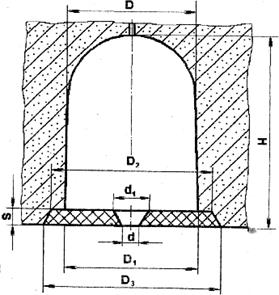

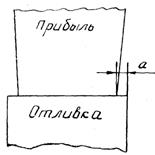

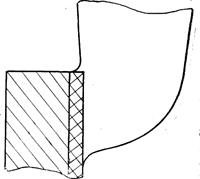

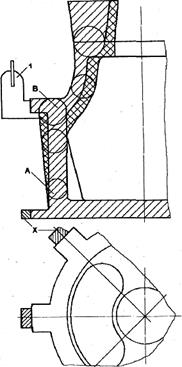

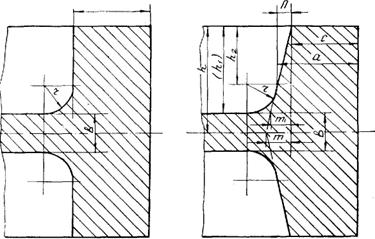

Расчет полушаровых прибылей, устанавливаемых на ступицах шестерен, колес и аналогичных узлах других деталей, имеющих форму тела вращения, сводится к определению высоты h выступающей в прибыль части центрового стержня и диаметра d, вписанного в прибыль шар рис. 47, 48.

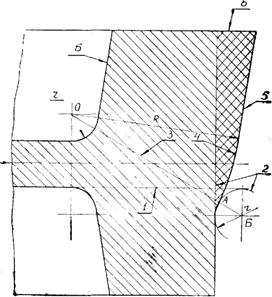

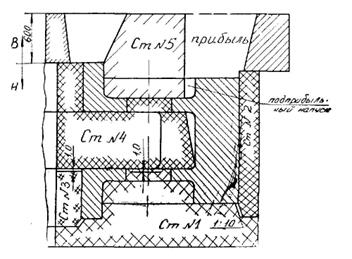

Рис. 47. Пример полушаровых прибылей на ступицах шестерен (Вар.1.)

Рис. 48. Пример полушаровых прибылей на ступицах шестерен (Вар.2.)

Основное назначение выступающей в прибыль части центрового стержня — уменьшить площадь огневого реза и обеспечить получение сквозного отверстия в ступице отливки после отрезки прибыли. Размеры выступающей в прибыль части центрового стержня в зависимости от наружного и внутреннего диаметров ступицы помещен в таблице 22.

Диаметр вписанного в прибыль шара зависит от толщины и высоты питаемого узла и определяется по ранее приведенной формуле:

или же по номограмме.

Таблица 22

| Внутренний диаметр ступицы Dст в мм | Наружный диаметр ступицы Dст в мм | |||||

| до 200 | 201- 300 | 301 -350 | 351- 400 | 401-450 | 451-500 | |

| h | ||||||

| До 100 | 30 | 30 | 35 | 40 | 45 | 50 |

| 101-150 | 25 | 30 | 30 | 35 | 40 | 45 |

| 151-200 | - | 25 | 30 | 30 | 35 | 40 |

| 201-250 | - | 25 | 30 | 30 | 35 | 35 |

| Св. 250 | - | 25 | 30 | 30 | 30 | 35 |

Таким образом, расчет размеров полушаровых прибылей, устанавливаемых на ступицах шестерен и колес или других аналогичных узла отливок, сводится к выполнению следующих операций:

а) определение размеров припусков на механическую обработку по ГОСТ или по действующим заводским нормалям. В сложной отливке, где конструкция или наличие термических узлов не обеспечивают возможности питания прибыль; наиболее медленно затвердевающей части детали, вопрос о создании направленного затвердевания решается известными в литейной практике методами — применением различных по величине припусков на механическую обработку, внутренними холодильниками и другими;

б) определение высоты выступающей в прибыль части центрового стержня;

в) определение толщины тела и высоты ступицы с учетом припусков на механическую обработку. Толщина (Т) ступицы берется непосредственно под прибылью;

г) определение наибольшего диаметра вписанного в прибыль шара по формуле или номограмме;

д) определение высоты полушаровой прибыли Н по формуле:

Н=h + Dm;

е) определение радиуса наружной сферической поверхности полушаровой прибыли.

При этом высота прибыли может быть равна половине наружного диаметра ступицы, тогда прибыль будет точно полушаром, если высота прибыли больше полушара, то прибыль будет состоять из комбинации цилиндра с полушаром, или, наконец, высота прибыли может оказаться меньше половины наружного диаметра ступицы, тогда прибыль будет неполным полушаром.

В том случае, когда высота прибыли меньше половины наружного диаметра ступицы, т. е. если прибыль меньше полушара, можно ступицу рассматривать как обод и устанавливать на ней закрытые горизонтально-цилиндрические прибыли.

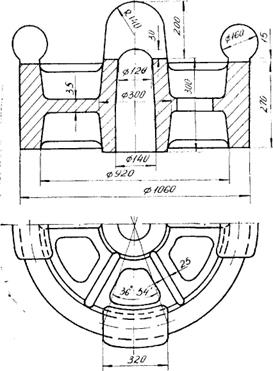

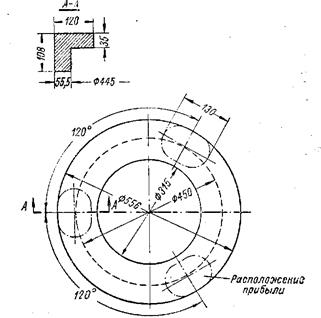

На рис. 49 в качестве примера приведен эскиз отливки зубчатого колеса с прибылями, размеры и количество которых определены по описанному методу.

Рис. 49. Эскиз отливки зубчатого колеса

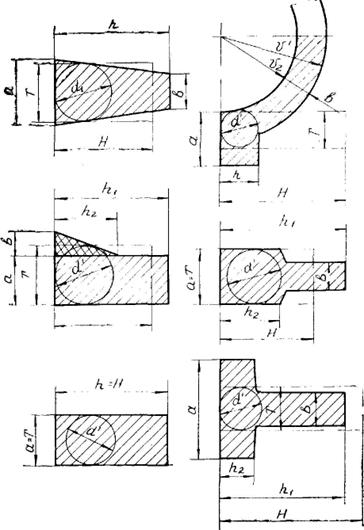

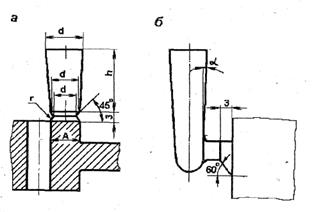

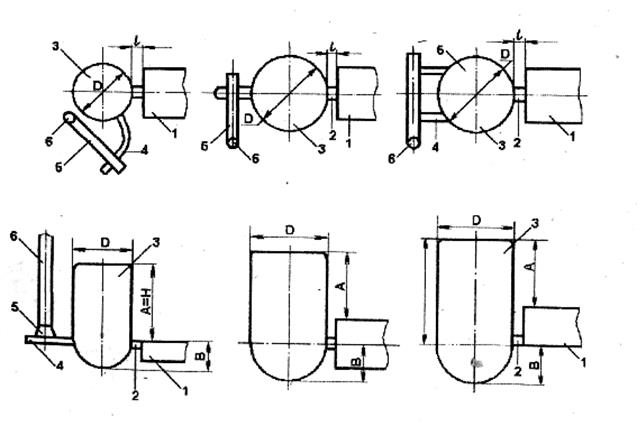

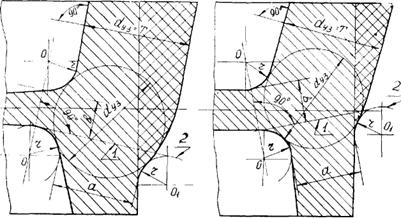

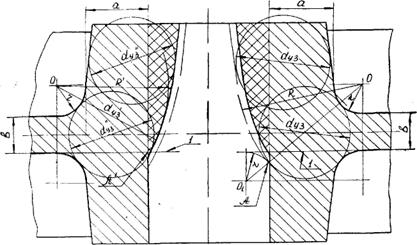

Рис. 50. Примеры наиболее часто встречающихся в практике сечений

узлов деталей

3. Определение размеров горизонтально-цилиндрических и полушаровых прибылей, устанавливаемых в узлах питания различных по конструкции деталей

Определение размеров закрытых прибылей на отливках или узлах деталей, имеющих простую конфигурацию и одинаковое по толщине сечение, можно производить по указанным выше формулам и номограмме.

При этом, для определения размера закрытых горизонтально-цилиндрических прибылей сечение питаемого узла, не представляющее собой прямоугольника, приводится к равновеликому по площади прямоугольнику.

За толщину Т в этом случае принимается максимальный диаметр d шара, вписанного в питаемый узел детали, а высота Н определяется по формуле:

где: Fсеч — площадь сечения питаемого узла

Т —максимальный диаметр вписанного шара.

На рис. 50 приведены примеры наиболее часто встречающихся в практике сечений узлов деталей и метод определения для них значений Т и Н. По установленным таким образом, значениям Т и Н пользуясь формулой или номограммой, определяется диаметр закрытых горизонтально-цилиндрических прибылей, устанавливаемых на узлах различных по конструкции деталей.

Для прибылей атмосферного давления [7]

Для боковых прибылей принимается

где t — наименьший размер овального перешейка прибыли; второй размер перешейка берется равным (1,2 ÷ 1,5) t.

Высота прибылей атмосферного давления принимается равной (1,6 ÷ 2,5) d, причем для данного веса узла питания меньшее значение коэффициента (1,6) берется для больших значений диаметра прибыли, и наоборот.

6.2. Расчет боковых прибылей и питающих элементов

в литниковых системах

При получении чугунных отливок в качестве элементов питания используются выпоры, питающие бобышки и прибыли. Питающие выпоры (рис. 52) применяются для обеспечения питания отдельных термических узлов отливки. Целесообразно применять отводные выпоры. Размеры прямых питающих выпоров приведены в табл. 4.6. Питающие бобышки применяются при получении отливок из ковкого чугуна, а также отливок с массивными узлами из серого модифицированного чугуна. Они подводятся в наиболее массивные узлы отливок и соединяются с ними через короткие шейки (рис. 53).

Таблица 23

| Вес узла питания в кг | Нижний диаметр прибылей в мм | Вес узла питания в кг | Нижний диаметр прибылей в мм |

| 2,5-5 | 50-60-70 | 25-40 | 90-100-120-140-160-180 |

| 5-10 | 60-70-80-90 | 40-75 | 120-140-160-180-200 |

| 10-15 | 70-80-90-100 | 75-125 | 160-180-200 |

| 15-25 | 80-90-100-120-140 |

Для веса узла питания 125—200 кг высота прибыли равна (1,9÷2,0)∙d.

Рис. 51.

Таблица 24

Размеры стерженьков

| Диаметр в мм | Длина стерженька в мм | ||

| прибыли d | стерженька d1 | общая l | знака l1 |

| 70—120 121 — 200 201 — 300 Более 300 | 12 — 15 15 15 — 25 25 — 50 | 90 120 140 180 — 250 | 45 50 60 — 70 88—150 |

Объем боковых прибылей для отливок из стали и цветных сплавов можно определять по формуле И. Пржибыла.

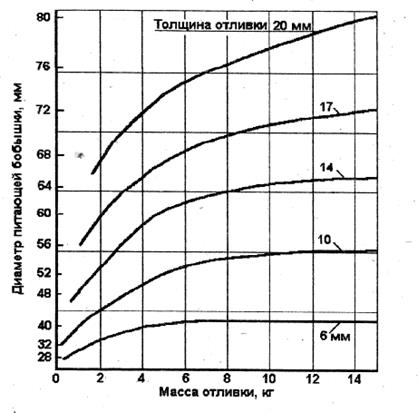

Размеры бобышки можно определить по диаграмме, приведенной на рис. 54. Площадь шейки определяют по табл. 26. Схемы применения питающих бобышек для отливок из серого чугуна показаны на рис. 55. Размеры бобышек можно определить по табл. 27, разработанной на заводе «Станколит».

На рис. 56 приведена схема расположения боковых питающих бобышек при изготовлении картера главной передачи автомобиля из чугуна с шаровидным графитом

Рис. 52. Конструкции питающих выпоров( a =10 -30°): а - прямого; б – отводного

Таблица 25

Размеры прямых питающих выпоров для чугунных отливок

| Толщина тела отливки в месте сопряжения с питающим выпором A, мм | Размеры питающего выпора, мм | ||||

| d | d1 | d2 | h не менее | r | |

| 20-25 | 20 | 25 | 30 | 60 | 2 |

| 50-55 | 50 | 60 | 80 | 130 | 3 |

| 75-80 | 75 | 90 | 120 | 200 | 4 |

| 100-105 | 100 | 120 | 170 | 250 | 5 |

| 125-130 | 125 | 150 | 200 | 300 | 5 |

| 150 - 155 | 150 | 180 | 240 | 400 | 5 |

| 175 - 180 | 175 | 210 | 280 | 450 | 6 |

| 200 - 205 | 200 | 235 | 320 | 500 | 6 |

| 225 - 230 | 225 | 270 | 360 | 550 | 6 |

Расчет размеров бобышек для отливок из высокопрочного чугуна можно выполнять по следующим формулам:

где Dпp, Hпp - диаметр и высота прибыли, см; Мотл - масса питаемого узла, кг;

Рис. 53. Питающие бобышки для отливок из ковкого чугуна:

1 - стояк; 2 - шлакоуловитель; 3 - питатель; 4 - бобышка; 5 - шейка; 6 - отливка

Рис. 54. Диаграмма для определения размеров бобышек

при производстве отливок из ковкого чугуна

Рис. 55. Питающие бобышки для серого чугуна: 1 - отливка; 2 - литниковый канал; 3 - бобышка; 4 - питатель; 5 - шлакоуловитель; 6 - стояк

К - отношение высоты прибыли к ее диаметру (обычно K=l÷l,5); Rш, Rотл - приведенная толщина шейки и отливки, см; Тзал - температура заливки, °С; dш, hш - диаметр и высота шейки, см.

Рис. 56. Схема расположения прибылей при получении отливки «Картер главной передачи»: 1 - шлакоуловитель сечением 30 х 25 х 40 мм; 2 - питатель сечением 20 х 10 мм; 3 - прибыль

Таблица 26

Значения площади шейки для бобышек при изготовлении

отливок из ковкого чугуна

| Радиус основания бобышки R, мм | 15,0 | 18,0 | 20,0 | 22,0 | 24,0 | 25,0 | 26,0 | 27,0 | 30,0 |

| Площадь сечения шейки, см2 | 1,5 | 2,4 | 3,3 | 4,2 | 4,8 | 5,6 | 6,0 | 6,4 | 7,2 |

7. Специальные конструкции прибылей

Для повышения коэффициента экономичности прибылей ft и уменьшения трудоемкости их удаления с отливок применяют теплоизоляцию и обогрев прибылей, повышают давление на расплав в прибыли, устанавливают перемычки между прибылью и питаемым узлом отливки и т.д.

7.1. Применение теплоизоляции и обогрева прибылей

Применяя теплоизоляцию прибылей, можно повысить коэффициент их экономичности р за счет уменьшения объема сплава в прибыли к концу затвердевания отливки.

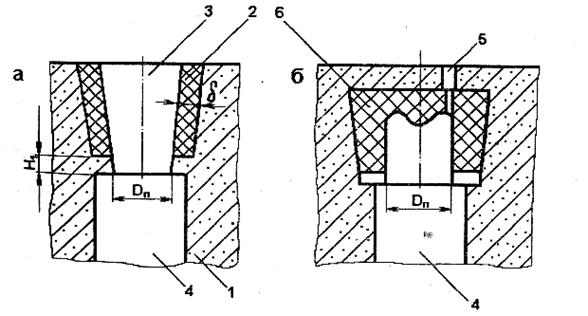

На рис. 57 приведены схемы, иллюстрирующие способы утепления прибылей. В качестве теплоизоляционных материалов применяют

Рис. 57. Способы утепления прибылей (h = 0,1 Dп): 1 -песчаная форма; 2 облицовка из теплоизоляционной смеси; 3 - прибыль; 4 - отливка; 5 - выпор; 6 - оболочка из теплоизоляционной смеси

пористые вещества: керамические изделия, асбест, легковесный шамот, гипс, формовочную смесь с добавкой опилок, древесного угля и древесной муки. Толщину облицовки определяют по формуле

При литье в песчаные формы прибыли обкладывают теплоизоляционным материалом при формовке (рис. 57, а) или в прибыльную часть формы вставляют оболочки, изготовленные из теплоизоляционных материалов (рис. 57, 6).

Таблица 27

Размеры питающих бобышек для серого чугуна

| Масса отлики, кг | Площадь сечения бобышки | Глубина нижней части бобышки, В, мм | Отношение верхней части бобышки к ее диаметру, Н/D | Литниковый канал | ||

| Отношение площадей бобышки и питаемого участка отливки | Рекомендуемый диаметр бобышек, D, мм | Длина (не более), мм | Площадь сечения, см2 | |||

| До 15 | 1,0-1,2 | 50 60 70 | 50 60 70 | 1,5-2,0 | 15-20 | 3 |

| 16-60 | 0,9-1,1 | 60 80 100 | 60 70 80 | 1,3 - 1,8 | 15-20 | 5 |

| 61 - 300 | 0,7 - 0,9 | 80 100 120 | 70 80 90 | 1,1-1,6 | 20-25 | 12 |

| 301-1500 | 0,6 - 0,8 | 100 130 160 | 80 95 110 | 1,0-1,4 | 25-30 | 20 |

| Св. 1500 | 0,5 - 0,7 | 150 200 250 | 110 130 150 | 0,9-1,2 | 30-35 | 30 |

Оболочки изготовляют в стержневых ящиках и подвергают тепловой сушке. Для изготовления оболочек можно применять, например, смесь следующего состава: 100 % кварцевого песка, 5 - 6 % термореактивной смолы, 0,35 - 0,6 % уротропина, 0,15 % борной кислоты. Толщина оболочки обычно равна 8-12 мм. Расчет прибыли можно осуществлять по методу И. Пржибыла при увеличенном значении коэффициента β на 0,01 -0,02

7.2. Расчет экзотермических прибылей

Наиболее эффективно применение обогрева прибылей. Чаще всего его осуществляют, используя для оформления прибылей экзотермические смеси. Основные требования к экзотермическим смесям:

низкая температура воспламенения;

стабильное горение смеси с наибольшей скоростью;

увеличение продолжительности затвердевания прибыли не менее, чем в два раза;

отсутствие химического взаимодействия с расплавом;

хорошая формуемость и высокая прочность;

высокая газопроницаемость;

недефицитность компонентов смеси;

обеспечение экологической чистоты.

Любая экзотермическая смесь состоит из горючего, окислителя, основы, ускорителя воспламенения, замедлителя горения и связующего. Теплота выделяется в результате окисления горючего (алюминиевый порошок) кислородом оксида железа (окалина) по алюмотермической реакции

8Al+3Fe3O4 = 4Al2O3 + 9Fe + 3241кДж

Алюминий используется в виде порошка или стружки, частицы которой должны составлять 0,6-1,5 мм. Окислителем является гематитовая железная руда с содержанием оксидов железа не менее 80 %, или окалина. Размер фракции руды или окалины должен быть не более 1 мм. Наполнителем экзотермической смеси при литье любых сплавов служит шамотная крошка, зерна которой имеют размеры 0,5-5 мм (или кварцевый песок при литье алюминиевых сплавов).

Ускорителем (катализатором) воспламенения является калиевая селитра, а замедлителем (регулятором) горения служат шамот, огнеупорная глина, гипс. Горение в экзотермической смеси должно идти спокойно, не вызывая выплесков и кипения расплава в прибыли.

В качестве связующего применяют формовочную глину, жидкое стекло, сульфитно-спиртовую барду и др. Примеры составов экзотермических смесей для прибылей приведены в табл. 29. Смеси номеров 1-3 используют для литья стали, чугуна и сплавов тяжелых цветных металлов, смеси 4-5 - для литья легких сплавов.

При расчете веса экзотермической прибыли следует вычертить вертикальное сечение отливки в том месте, где будет установлена прибыль. Затем по размерам отливки определяют площадь этого сечения и его периметр; так, например, для отливки зубчатого венца (см. эскиз ниже) площадь вертикального сечения

F = 12∙3,5+ (10,8 - 3,5)∙5,5 = 82,15 см2;

периметр сечения

Р = (12 + 10,8)2 = 45,6 см.

По периметру и площади вертикального сечения отливки определяют условный диаметр прибыли по формуле

см

см

Если сечения, над которыми устанавливают прибыли, различны, то расчет ведется для каждой прибыли отдельно.

Рис.58. Определение прибылей

Для отливок в виде куба, шара, цилиндра (сплошного), бруска и т. д. условный диаметр прибыли определяют по формуле

см

см

где V - объем отливки в см3

S - площадь поверхности отливки в см2

S

S

0,5 1 2 3 4 к,смг/кг

Коэффициент питания отливки

Рис.59.

по графику определения коэффициента веса прибыли, подсчитав коэффициент питания отливки

-

-

где n — число прибылей, dусл — условный диаметр в см, Q — вес отливки в кг.

По нижеприведенной таблице весов условных прибылей находят вес условной прибыли. Умножив этот вес на поправочный коэффициент q, определяют вес необходимой экзотермической прибыли.

Затем по нормали подбирают ближайшую по весу прибыль в соответствии с конфигурацией узла, на который она будет установлена.

Таблица 28

Таблица весов условных экзотермических прибылей

| Условный диаметр усл в см | Вес условной прибыли Усл в кг | Условный диаметр усл в см | Вес условной прибыли усл в кг | Условный диаметр усл в см | Вес условной прибыли усл в кг |

| 9 | 4,5 | 17 | 25 | 25 | 85 |

| 10 | 5,8 | 18 | 30 | 26 | 95 |

| 11 | 7,8 | 19 | 36 | 27 | но |

| 12 | 8,5 | 20 | 41 | 28 | 125 |

| 13 | 11,2 | 21 | 47 | 29 | 140 |

| 14 | 13,5 | 22 | 54 | 30 | 165 |

| 15 | 17 | 23 | 65 | 31 | 210 |

| 16 | 21 | 24 | 75 | 32 | 250 |

Экзотермические смеси применяют чаще всего в виде специальных оболочек (стаканов, втулок), изготовляемых в стержневых ящиках. На многих предприятиях имеются нормали на экзотермические оболочки. На рис. 60 приведены схема конструкции оболочки и таблица нормали на оболочки для круглых прибылей.

Таблица 29

Состав экзотермических смесей

| Номер смеси | Состав, % (массовая доля) | |||||||

| Алюминиево-магниевый сплав | Железная руда (окалина) | Калиевая селитра | шамот | Огнеупорная глина | Строительный гипс | Древесны и уголь | Древесные опилки | |

| 1 2 3 4 5 | 18 15 15 14 13 | 18 14 15 15 10 | 15 13 30 1 1 | 27 31 5 35 35 | 8 10 4 6 10 | 10 12 20 15 15 | 4 5 6 10 12 | - - 2 1 1 |

Рис. 60. Экзотермическая оболочка для круглой прибыли

Таблица 30

Нормаль на экзотермические оболочки для круглых прибылей

| П. § Si О S XP

| массабыли, кг | Размеры, мм | ||||

| D | Н | D1 | H1 | R | ||

| 1 | 4,4 | 125 | 125 | 90 | 115 | 40 |

| 2 | 5,8 | 140 | 130 | 100 | 120 | 45 |

| 3 | 8,2 | 170 | 160 | 116 | 136 | 50 |

| 4 | 12,6 | 195 | 175 | 135 | 155 | 60 |

| 5 | 21,0 | 225 | 205 | 160 | 180 | 70 |

| 6 | 36,0 | 260 | 240 | 190 | 210 | 85 |

| 7 | 57,0 | 300 | 280 | 225 | 245 | 100 |

| 8 | 70,0 | 320 | 300 | 235 | 260 | 106 |

| 9 | 95,0 | 365 | 340 | 260 | 285 | 120 |

| 10 | 130,0 | 390 | 380 | 285 | 330 | 130 |

| 11 | 165,0 | 410 | 430 | 300 | 376 | 135 |

| 12 | 210,0 | 420 | 480 | 310 | 420 | 140 |

Расчет экзотермических прибылей сводится к определению номера нормализованной экзотермической оболочки для оформления прибыли. Массу прибыли находят по специально разработанным номограммам. Принципиально ее можно определить, рассчитав объем прибыли по формуле И. Пржибыла, приняв β = 0,2 - 0,25.

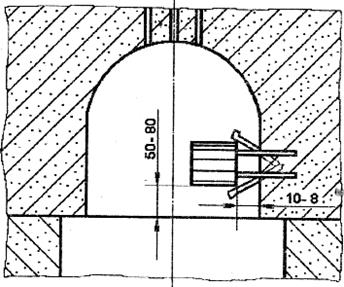

7.3. Прибыли, работающие под высоким газовым давлением

Выше было сказано о значении перепада давлений, действующего на кристаллизующийся расплав, в повышении эффективности работы прибылей и их экономичности. Так П. И. Ямшаяовым были предложены прибыли с повышенным газовым давлением, создаваемым диссоциацией мела, карбоната магния или цинка при высоких температурах:

СаСО3 = СаО+СO2 при Т ≥ 825 °С;

MgCO2 = MgO+CO2 при ≥ 350 "С;

ZnCO3 = ZnO+CO2 при Т ≥ 300 °С.

Определенная масса данных веществ помещается в специальный патрон (рис. 61), который устанавливается вовнутрь закрытой прибыли. Оболочки и крышки патронов изготавливают уплотнением в металлических ящиках смесей, состоящих из глины, молотого шамота и древесных опилок, добавляемых для повышения газопроницаемости оболочки. Оболочки сушат при 100-110 °С и обжигают при 350 °С. Главное требование, предъявляемое к качеству оболочки, сводится к тому, что ее толщина должна обеспечивать прогрев помещенного в нее наполнителя до температуры диссоциации не раньше, чем на стенках прибыли вырастет достаточно прочная корка затвердевшего сплава, способная выдержать повышенное давление.

Рис. 61. Расположение газового патрона в прибыли

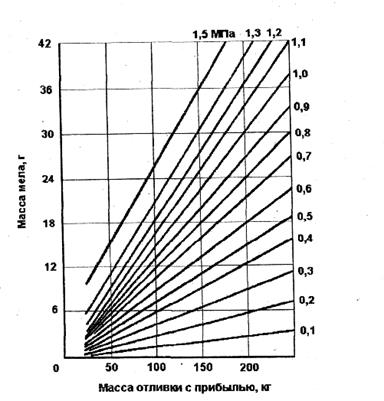

Параметры прибыли, патрона и массу заряда определяют по эмпирическим номограммам. Массу прибыли можно определить по формуле И. Пржибыла, приняв β =0,13-0,20. В зависимости от массы прибыли и создаваемого давления массу мела, помещаемого в патрон, определяют по номограмме (рис. 62). Толщину стенки патрона и его размеры определяют также по номограммам. Применение прибылей газового давления позволяет не только повысить выход годного, но и существенно снизить пористость отливок.

Рис. 62. Номограмма для определения массы мелового заряда в зависимости от давления и массы отливки с прибылью

7.4. Легкоотделяемые прибыли

Для снижения трудоемкости отделения прибылей от отливок применяют легкоотделяемые прибыли (рис. 63). Между прибылью и питаемым узлом устанавливают перегородку в виде керамической пластины. Важнейшим требованием является совпадение оси отверстия в перегородке с термическими центрами прибыли и отливки. При нарушении этого требования в отливке образуется усадочная раковина. Параметры перегородки и размеры отверстия выбирают таким образом, чтобы перегородка быстро прогревалась до температур, исключающих образование на ее поверхностях затвердевшего металла. Обычно диаметр прибыли определяют по формуле Ю. Нехендзи и Ф. Оболенцева:

где dвп —диаметр окружности, вписанной в термический узел питаемой

отливки, дм;

Dпр - диаметр прибыли, дм; Q - масса питаемого узла, кг.

;

;

Разность диаметров (D\ -D2) должна обеспечивать уклон 6 градусов.

Высоту прибыли определяют из отношения

Размеры элементов легкоотделяемых прибылей для стального литья в мм

Толщину пластины и диаметр отверстия в ней определяют в зависимости от значения диаметра прибыли по соответствующим таблицам. Параметры разделительной пластины можно определить также по следующим соотношениям:

Рис. 63 Конструкция легкоотделяемой прибыли

8. Форма перехода от отливки к прибыли

От формы перехода прибыли к отливке во многом зависит качество отливки, трудоемкость подготовки отливки к обрезке прибыли и трудоемкость самой обрезки.

Рациональная конструкция перехода от прибыли к отливке уменьшает возможность образования засоров от обгара кромок формы по периметру основания прибыли, а также значительно снижает пригар в местах соединения прибыли с отливкой.

Применение указателей отрезки прибылей облегчает обрезку прибылей и исключает возможность неправильной обрезки их (оставление увеличенного остатка прибыли или «зарез» детали).

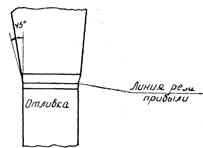

Конструкции переходов от отливки к прибыли и указатели для обрезки прибылей рекомендуется выполнять по одному из следующих методов:

Рис. 64. Прямые прибыли.

Если площадка отливки, на которую устанавливается прибыль, больше основания прибыли, т. е. площадка выступает кругом или больше половины контура прибыли, то никаких специальных меток на прибыли для удобства отреза ее делать не надо.

На серийных заказах, как правило, на модельных комплектах должны быть выполнены галтели в местах перехода от прибыли к отливке.

Чтобы была хорошо видна граница между прибылью и отливкой (линия реза прибыли), площадка отливки должна выступать из под основания прибыли не менее, чем на 2—3 мм

Рис. 65. Выполнение переходов на серийных отливках

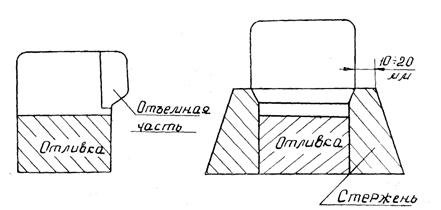

Если площадка отливки, на которую устанавливается прибыль, меньше поперечного сечения прибыли, то переход от прибыли к отливке следует осуществить следующим образом:

Открытые прибыли.

Рис. 66. Выполнение линии перехода на открытых прибылях

Закрытые, расширяющиеся к верху прибыли

Вариант № 1 Вариант № 2

Рис. 67. . Выполнение линии перехода на закрытых прибылях

Как исключение, допускается установка прибылей, основание которых точно совпадает по контуру с площадкой отливки. В этом случае граница между отливкой и прибылью (линия реза) указывается лысками.

При отсутствии плоскости разъема формы или знака стержня непосредственно под прибылью отводная прибыль выполняется, как указано на рис. 68.

Как исключение, оформлять отводную прибыль можно, как указано на рис. 69.

| Размер прибыли в мм | До 200 | 210-500 | Свыше 500 |

| Глубина лыски „а" Количество лысок | 3 3 | 4 3 | 5 4 |

|

|

| Рис. 68. Оформление отводной прибыли – основной вариант исполнения | Рис.69 Оформление отводной прибыли – дополнительный вариант исполнения |

9. Построение технологических напусков

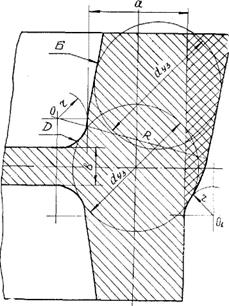

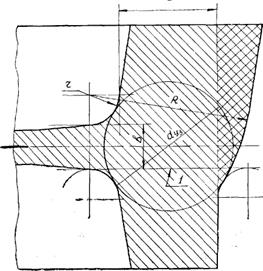

Подавляющее большинство конструкций отливок отличается закруглениями, переходами и сочленениями различных сечений. В этих местах создается скопление металла «термический узел» — затвердевающий медленнее, чем рядом расположенные сечения. Для определения влияния этих термических узлов на возможность образования местных усадочных раковин следует пользоваться методом «вписанных окружностей». Этим же методом необходимо пользоваться для создания направленного затвердевания от термического узла к прибыли (выполнением подприбыльных напусков).

Подприбыльный напуск должен обеспечивать свободное выкатывание в прибыль шара, вписанного в термический узел отливки. Для этого на участие от термического узла отливки до прибыли расстояние между внутренней поверхностью отливки и наружной поверхностью напуска должно быть или постоянным и равняться диаметру шара, вписанному в термический узел или увеличиваться в направлении от термического узла к прибыли.

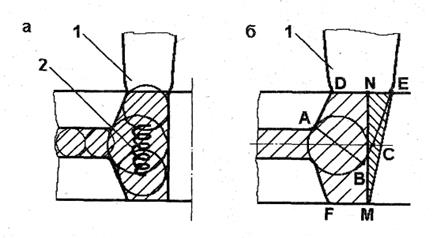

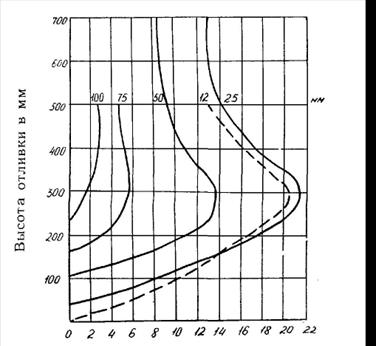

Для обеспечения направленности затвердевания в случаях, аналогичных организации питания ступицы колеса, часто применяют технологические допуски. На рис. 70 показано сочленение ступицы колеса с диском. На рис. 70, а видно, что направленность затвердевания здесь нарушена. Принцип построения технологического напуска показан на рис. 70, б. В тепловой узел вписывают окружность. Затем через точку касания А проводят диаметр АВ и из точки А вычерчивают дугу окружности радиусом АВ до ее пересечения с горизонтальным диаметром в точке С. Если через точку С провести прямую, параллельную прямой AD, то окружность можно будет выкатить в прибыль через сечение DABCE. Так как полученный профиль стенки отливки DAFMBCE усложняет конфигурацию стержня, выполняющего отверстие в отливке, строят упрощенный профиль напуска, проводя прямую, соединяющую точку Е с точкой М.

Рис. 70. Схемы: a - применения метода вписанных окружностей; б - построения технологического напуска; 1 - прибыль, 2 – холодильник

Рис. 71. Примеры построения технологических напусков

Другие примеры построения, технологических напусков показаны на рис. 71. Пример построения технологических напусков для устранения термических узлов сложной отливки приведен на рис. 72.

Как видно на рис. 72, с помощью технологических напусков не устраняются термические узлы в зонах В и А. Для питания узла В установлена боковая прибыль 1, а для устранения термических узлов А применены наружные холодильники X.

•Рис. 72. Устранение термических узлов сложной отливки

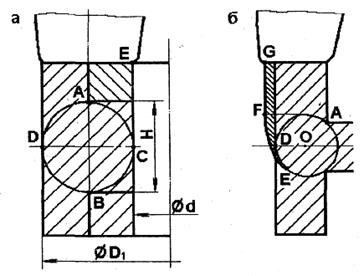

Диаметр шара dyз вписанного в термический узел отливки Т-образной формы с подприбыльным напуском, обеспечивающим свободное выкатывание данного шара в прибыль, определяется по формуле:

dyз =

где: а — расстояние от вертикальной касательной к окружности сопряжения диска с ободом до наружной поверхности обода b — толщина диска (спицы) r — радиус дуги сопряжения диска с ободом.

Размеры b и r для ободов с цилиндрической внутренней поверхностью, т. е. с постоянной толщиной по высоте, равны толщине обода и берутся по чертежу отливки (Рис. 72).

Размер «а» для ободов с конической внутренней поверхностью обода, т. е. с переменной толщиной по высоте (фиг. 636) по чертежу не дается и определяется как сумма двух отрезков, т. е.

а = с + n.

Размер «с» дается по чертежу отливки, а размер «n» определяется из соотношения  .

.

Значения величин m, h, h2 берутся из чертежа отливки. Построить подприбыльный напуск можно графически, без расчета, для этого необходимо:

1. Продолжить образующую нижней поверхности диска до пересечения с наружной поверхностью обода и продлить ее дальше приблизительно на 1,5 — 2 r — линия «1» (см. рис. 66).

2. Радиусом r из центра О провести сопряжение вспомогательной линии «1» с нижней частью наружной поверхностью обода линия «2».

3. Соединить центр «О» окружности сопряжения с центром вспомогательной дуги «О» линия «3».

4. Из центра «О» раствором циркуля, равным отрезку «ОА» провести дугу — линия «.4». При этом «А» — точка пересечения линии «2» с «3».

5. Провести касательную к дуге «4» параллельную верхней части внутренней поверхности «Б» обода до уровня верхнего основания обода — линия «5».

6. Продолжить образующую верхнего основания обода до пересечения с линией «5» — линия «6».

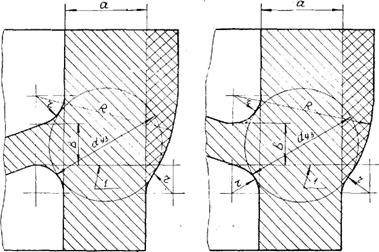

При уменьшении размеров подприбыльных напусков рассчитанных по вышеуказанному методу, шар, вписанный в термический узел отливки в прибыль не выкатывается. Однако для узлов отливок неответственного назначения, когда к детали по плотности металла не предъявляются высокие требования, размеры напусков могут быть уменьшены до величины:

где: R' — радиус дуги уменьшенного напуска (фиг. 67)

— расстояние между наружной поверхностью отливки и напуска

— расстояние между наружной поверхностью отливки и напуска

r — радиус сопряжения диска с ободом.

Величина  определяется по формуле:

определяется по формуле:

На фиг. 67 сплошными линиями показаны подприбыльные напуски уменьшенных размеров, а условными линиями — напуски, рассчитанные для свободного выкатывания шара из термического узла отливки.

При уменьшении размеров подприбыльных напусков до указанного выше предела, диаметр шара

вписанного в термический узел, по величине больше размера  менее, чем на 2%.

менее, чем на 2%.

Расход же металла при этом на подприбыльные напуски и прибыли уменьшается примерно на 8—10%.

При построении такого уменьшенного напуска графическим методом, за радиус R' дуги надо брать отрезок ОА', где: А' —точка пересечения продолжения образующей нижней поверхности диска с наружной поверхностью обода. Все остальные размеры подприбыльного напуска строятся и рассчитываются так же, как это было описано выше.

На практике встречаются различные виды узлов отливок Т-образной формы, зависящие от формы диска и обода. Ниже приведены некоторые из таких узлов и показан метод построения подприбыльного напуска на узле отливки при наличии плавного перехода от диска к ободу (рис. 65). Размер «в» в этом случае равен не толщине диска, а расстоянию между горизонтальными касательными к окружностям сопряжения со стороны диска. При графическом построении под прибыльного напуска на таком узле, линия «1 проводится как горизонтальная касательная к нижней окружности сопряжения диска с ободом. Все последующие построения подприбыльного напуска производятся по методу, описанному выше.

На фиг. 66 показано построение подприбыльного напуска на ободе с наклонным диском В этом случае определение размера «в» узле и графическое построение подприбыльного напуска производится аналогично тому, как это показано на фиг. 67.

На фиг. 73 показано построение подприбыльного напуска на ободе, в случае, когда верхняя и нижняя части обода неодинаковы по толщине Размер «в» в этом случае равен расстоянию между окружностями сопряжения диска с ободок (т. е. расстоянию между касательными к этим окружностям, проведенным перпендикулярно к их общей линии центров — линии ОО).

Графическое построение подприбыльного напуска г.а узлах отливок такого типа начинается с проведения общей линии центров окружностей сопряжения диска с ободом — линии ОО.

Рис. 73. Построение подприбыльного напуска на ободе в случае, когда верхняя и нижняя части обода не одинаковые по толщине.

а-с

Рис. 74. Величина размера А в зависимости от формы обода

а) обод с внутренней цилиндрической поверхностью

б) обод с внутренней конической поверхностью.

Линия «1» проводится по касательной к нижней окружности сопряжения перпендикулярно линии «ОО».

Все последующие построения подприбыльного напуска производятся по методу, описанному выше.

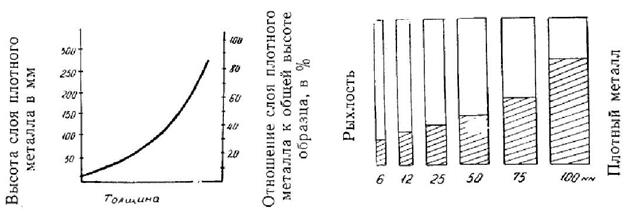

Для получения плотного без усадочной рыхлости металла все ответственные отливки должны иметь увеличивающуюся снизу вверх толщину стенок, т. к. только направленное затвердевание способно ликвидировать усадочную рыхлость.

Исследованиями с помощью просвечивания установлено, что в отливках с равномерной толщиной стенок присутствует усадочная рыхлость, причем по мере увеличения толщины стенок рыхлость уменьшается (фиг. 69).

Рис. 75. Форма подприбылыюго напуска, обеспечивающая постоянное расстояние между внутренней стенкой обода и поверхностью подприбыльного напуска.

Объясняется это тем, что с увеличением толщины стенок отливки, получается большая разность температур жидкого металла по сечению отливки, а это способствует образованию концентрированной усадочной раковины. Чем выше отливка с равными толщинами стенок, тем относительно глубже проникает усадочная рыхлость.

Увеличенный напор металла не может предотвратить этот органический порок стали в отливках подобной конфигурации.

Для получения плотного без усадочной рыхлости металла отливки должны иметь переменное сечение (фиг. 70).

Усадочная рыхлость, расположенная в осевой части отливки, недопустима только в очень ответственных отливках, в частности, подвергаемых давлению изнутри (детали турбин, паропроводов и т. п.). Во многих изделиях, в особенности работающих на изгиб (одна сторона растянута, другая сжата), в осевых волокнах господствуют минимальные напряжения и осевая рыхлость приносит мало вреда.

Рис. 76. Построение подприбыльного напуска на узле отливки при наличии плавного перехода от диска к ободу.

Рис. 77 Построение подпрнбыльного напуска на ободе шестерни с наклонным диском.

Рис. 78. Графический метод построения подприбыльного напуска

на узлах отливок, имеющих в сечении Т-образную форму.

Рис. 79. Подприбыльные напуски на узлах отливок

неответственного назначения.

Рис. 80. Распределение осевой рыхлости по высоте

плиток отлитых в вертикальном положении.

Исходя из этого, для уменьшения расхода металла на подприбыльные напуски и снижение затрат на их удаление (огневая резка и мехобработка) в отдельных случаях подприбыльные напуски дают не по стороне детали, подвергающейся мехобработке, а с противоположной ей необрабатываемой стороне. При этом по величине подприбыльный напуск делается значительно меньших размеров.

К выбору величины конусности (напуск на усадку) в миллиметрах на 100мм высоты их плиты, заливаемой вертикально, устраняющей образование усадочной рыхлости. Цифры у кривых — толщина плит.

При определении величины подприбыльного напуска исходят из того, чтобы центр питаемого узла отливки не вскрывался при мехобработке детали. Примеры подобных технологических напусков см. на Рис. 82.

Конусность в %

Рис. 81. Конусность отливки в зависимости от высоты

Рис. 82. Пример назначения технологических напусков

10. Расчет и конструирование

внутренних и наружных холодильников

Для обеспечения направленного затвердевания в отливке и устранения влияния термических узлов применяют внутренние и наружные холодильники [16], которые позволяют уменьшить размеры технологических напусков и, как следствие, снизить объем механической обработки по их удалению.

Назначение внутренних холодильников — ускорение затвердевания тепловых узлов и скоплений металла. Внутренние холодильники применяются двух типов.

Первый тип в массивных узлах отливок, которые затем удаляются при механической обработке – в местах сверления отверстий.

Второй тип холодильников – расплавляемые. Они должны свариваться с металлом отливки и поэтому они изготавливаются из металла по своим свойствам близким к сплаву самой отливки. Холодильник за счет отвода тепла на его нагрев, а также частичного или полного его расплавления, ускоряет затвердевание термического узла отливки.

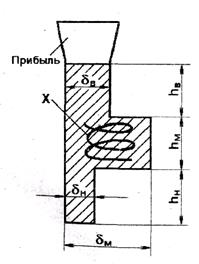

На рис. 83 приведена схема отливки, содержащей массивный узел, отделенный от прибыли тонкой стенкой (на рис. 83 hв, hн, hм - высота верней, нижней и массивной частей отливки, δв, δн,δм - толщина верхней, нижней и массивной частей отливки)

|

|

| Рис. 83. Схема установки внутреннего холодильника X в массивном узле отливки: а) внутренний холодильник для высверливания отверстия б) внутренний сваривающийся холодильник | |

Очевидно, что из-за отсутствия холодильника продолжительность затвердевания массивного узла τм больше продолжительности затвердевания расположенной сверху стенки те, т. е. направленность затвердевания нарушена. Для ее обеспечения направленного затвердевания необходимо установить холодильник X и таим образом уменьшить величину τм так, чтобы выполнялось условие τн<τм<τв (где τн - продолжительность затвердевания нижней части стенки).

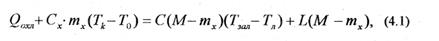

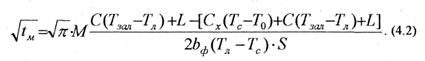

В основу расчета массы холодильника тх положим следующее уравнение теплового баланса:

где Qoxл - тепло, отведенное от теплового узла в форму за время затвердевания массивного узла;

Сх - удельная теплоемкость материала холодильника;

С - удельная теплоемкость жидкого сплава;

Т зал - температура заливки;

Тл - температура ликвидуса сплава;

Тк - конечная температура холодильника;

Дата: 2019-02-02, просмотров: 533.