Для организации питания отливок, прежде всего, необходимо проанализировать конфигурацию отливки с точки зрения направленности затвердевания.

Принцип направленного затвердевания реализуется при выполнении двух условий:

- по мере приближения к прибыли продолжительность затвердевания сечений отливки должна монотонно увеличиваться;

- сплав в прибыли должен затвердевать последним.

Очевидно, что при одинаковых теплофизических условиях направленность затвердевания отливки обеспечивается в том случае, если толщина стенки отливки по направлению к прибыли монотонно увеличивается.

В тех элементах отливки, где нарушается направленность затвердевания, возникают усадочные дефекты, к таким участкам относятся местные сужения сечения отливки. За сужениями будут находиться зоны отливки, которые не могут быть пропитаны из прибыли. Если не организовать питание из прибылей, установленных для этих зон, то в них образуются усадочные дефекты.

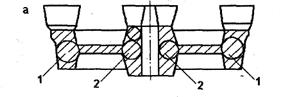

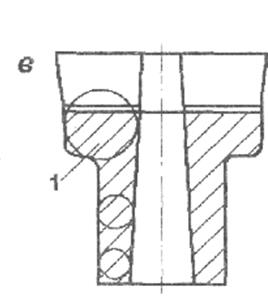

Увеличивать направленность затвердевания способствует подвод металла в толстую часть отливки (тепловой узел), над которым расположена прибыль, или подвод металла в толстую часть отливки через прибыль (рис. 4, б).

Принцип направленного затвердевания является универсальным, пригодным для любых отливок из любых сплавов.

Универсальному принципу направленного затвердевания присущи существенные недостатки — неодновременность затвердевания отливки и, следовательно, повышенная склонность к горячим трещинам, значительная разность температур в объеме отливки и повышенная склонность к временным температурным напряжениям, а в последующем — к остаточным напряжениям.

В технологической практике при анализе конфигурации отливки широко применяют метод вписанных окружностей или шаров.

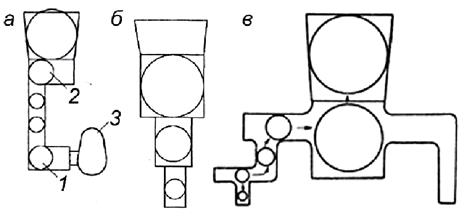

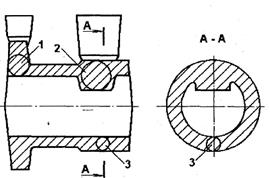

Проверка выполнения этого принципа осуществляется методом выкатывания шарика. В самый тонкий элемент узла мысленно помещается шарик (рис.5), который при переходе в каждый новый элемент расширяется (сжиматься он не может). Если шарик беспрепятственно выкатывается в прибыль, значит, принцип направленного затвердевания выполнен.

Рис. 5. Определение возможности образования усадочных дефектов

методом вписанных окружностей

Применение данного метода наглядно иллюстрируется схемами на рис. 5. Окружность, вписанные в участок 1 (рис. 5, а), нельзя выкатить в прибыль. Поэтому если не принять необходимых мер, в этих участках отливки образуются усадочные дефекты. Для их питания можно, например, установить дополнительные прибыли. На рис. 5, б, в показаны отливки, удовлетворяющие принципу направленного затвердевания, так как окружности, вписанные во все элементы отливки, можно беспрепятственно выкатить в прибыль.

Для обеспечения эффективного питания отливки необходимо, чтобы все изолированные друг от друга массивные части получали питание из прибылей. Изолированными частями отливки называются те части, из которых нельзя выкатить вписанные в них окружности через соседние элементы в другие массивные части.

Рис. 6. Разделение отливки на узлы питания.

На практике эти изолированные узлы отливки называются узлами питания. Очевидно, что число устанавливаемых прибылей должно быть равно числу питаемых узлов.

С целью соблюдения принципа направленного затвердевания иногда приходится вынужденно идти на увеличение сечения отливки за счет создания так называемых технологических напусков.

|

Рис. 7. К определению технологических напусков термических узлов у сложной отливки: а) Наличие канавок приводит к отсутствию направленности затвердевания.б) применение напусков позволяет создать направленное затвердевание

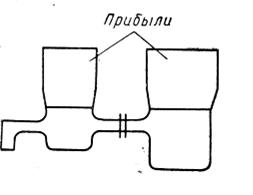

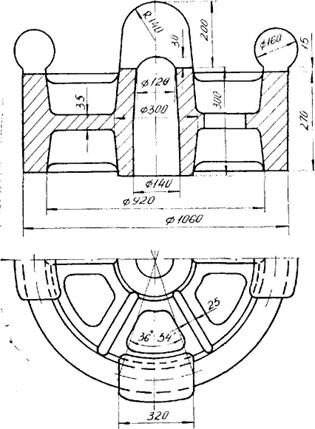

На рис. 8 показаны примеры определения числа узлов питания для некоторых отливок. В отливке «Колесо» (рис. 8, а) можно выделить два изолированных массивных узла. Действительно, окружность, вписанную в узел 1, нельзя выкатить через тонкий диск в узел 2 и в прибыль, расположенную над ним. Аналогично, в узел 1 нельзя выкатить окружность, вписанную в узел 2. Поэтому у данной отливки будет два питаемых узла: узел, включающий в себя ступицу и часть диска, и узел, включающий в себя обод и часть диска. Над каждым из этих узлов необходимо установить прибыль. А для узла 2 необходим технологический напуск для улучшения направленности затвердевания в узле, как это показано на рис 8,г.

|

|

|

|

Рис. 8. Примеры определения узлов питания для отливок: а - «Колесо»; б- «Корпус»; в - «Цилиндр». Эскиз отливки зубчатого колеса

В отливке «Корпус» (рис. 8, б) тоже два питаемых узла, включающих в себя массивные узлы 1 и 2. Массивный узел 3 не является изолированным от узла 2, так как вписанную в него окружность можно выкатить через тело отливки в узел 2 и в прибыль над ним (разрез А-А на рис. 8, б). Поэтому узел 3 будет пропитан из прибыли над узлом 2.

На рис. 8, в показана отливка «Цилиндр», представляющая собой единый питаемый узел, так как окружность, вписанную в любом месте сечения тела отливки, можно выкатить в массивный узел 1 и в прибыль. Как видно на рис. 8, а, окружность 2 нельзя выкатить через тело отливки в прибыль. Поэтому можно сделать вывод, что принцип направленного затвердевания в ступице не выполняется, и прибыль не обеспечит питание узла 2. Для обеспечения направленного затвердевания отливок применяются различные мероприятия.

Дата: 2019-02-02, просмотров: 408.