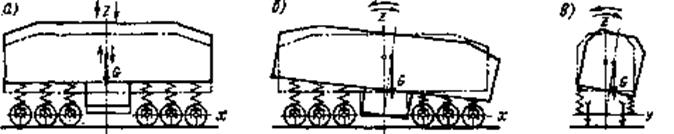

а) Подпрыгивание б) Галопирование в) Поперечная качка

Колёсные пары тепловоза воспринимают и передают на рельсы массу рамы кузова и тележек со всем оборудованием, а также собственную массу с деталями, смонтированными непосредственно на колёсных парах. Колёсные пары направляют движение локомотива по рельсовой колее. При движении тепловоза каждая колёсная пара, взаимодействуя с рельсовой колеёй, воспринимает удары от неровностей пути и направляющей силы и в свою очередь сама жёстко воздействует на путь. Кроме того, колёсной парой передаётся вращающий момент от вала якоря тягового электродвигателя через тяговую зубчатую передачу, а в месте контакта колёс с рельсами реализуется сила тяги и торможения.

Колёсные пары тепловозов различают по способу подвешивания тягового электродвигателя. Как пример, при опорно-осевом подвешивании (тепловозы серии ТЭ10 и ТЭМ2) большое зубчатое колесо непосредственно напрессовано на ось колёсной пары.

В тепловозах с электрической передачей применяют колёсные пары с односторонней прямозубой зубчатой передачей, с модулем равным 10 мм и передаточным отношением i=4,41. Значение и характер воздействия статических и динамических сил зависят от условий движения и состояния рельсового пути, конструкции и качеств ходовой части тепловоза.

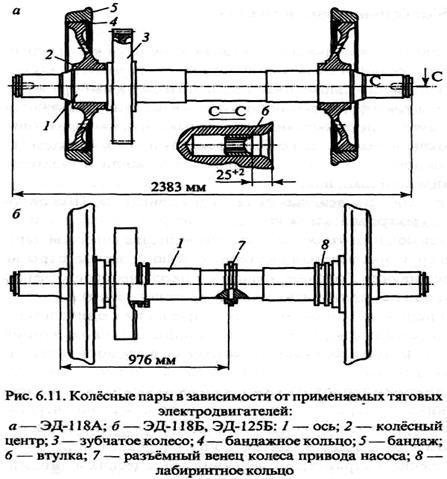

Унифицированная колёсная пара тепловозов серии 2ТЭ10В, М, У, С, Мк с бесчелюстными тележками представлена на рис. 6.11.

Основными частями колесной пары тепловоза являются ось, колёсные центры, бандажи и зубчатое колесо тяговой передачи.

Ось 1 колёсной пары изготовлена из осевой стали ОсЛ (ГОСТ 3281-59). На поверхности оси различают: 1) буксовые шейки для установки подшипников букс;

2) предподступичные части, служащие для установки лабиринтных колец уплотнения букс;

3) подступичные части, на которые напрессовывают колёсные центры 2 и зубчатое ко лесо 3;

4) шейки моторно-осевых подшипников (МОП);

5) средняя часть оси (между шейкам МОП).

Все переходы с одного диаметра оси на другой выполняются плавными галтелями радиусом 20—60 мм с шероховатостью Rа<0,63 во избежание концентрации напряжений. Все наружные поверхности оси упрочняют накаткой стальными роликами, для создания в поверхностном слое высоких остаточных напряжений сжатия, которые в 1,5—2 раза повышают предел выносливости оси в зонах неподвижных посадок и делают ось менее чувствительной к концентрации напряжений. Глубина упрочнённого слоя после накатки достигает 6—7 мм, поверхностная твёрдость металла повышается на 25—30 %. Шейки осей накатывают сферическими роликами, затем шлифуют или подвергают обработке цилиндрическим роликом для сглаживания поверхности. На концах буксовых шеек оси выполнены: кольцевая канавка для установки стопорного кольца, предохраняющего внутреннюю обойму наружного буксового роликоподшипника от сползания с шейки; торцевая проточка, на которую напрессовывают внутреннюю обойму упорного шарикоподшипника типа 8320 осевого упора буксы. В торцах оси колёсной пары выполнены центровые отверстия для установки её в суппортах токарно-фрезерного станка при обточке бандажей при восстановлении профиля бандажей колёсных пар и установки втулок с квадратным отверстием для привода скоростемера, изготовленная из стали 38ХС (ГОСТ 4543—71). С противоположного торца на ось колёсной пары напрессована в нагретом состоянии ведомая шестерня тяговой передачи с натягом 0,12—0,16 мм. На пояске торца оси между проточкой и фаской центрового отверстия наносят знаки маркировки и клейма приёмки колёсных пар согласно ГОСТ 11018—76.

Структура стали оси и бандажей контролируется ультразвуковой дефектоскопией, а состояние поверхности — магнитной дефектоскопией.

Зубчатое колесо 3 тягового привода насажено на ось в нагретом состоянии до температуры ступицы не более 170°С с натягом 0,12— 0,16 мм.

При циркуляционной системе смазки моторно-осевых подшипников в средней части оси устанавливается разъёмная шестерня привода масляного насоса под тяговые электродвигатели типа ЭД-118Б.

Шейки под моторно-осевые подшипники выполнены диаметром 200+10/-2 мм, вместо 215 мм, как у колёсных пар под тяговые электродвигатели типа ЭД-118А. На выходах шеек напрессованы лабиринтные кольца 8 уплотнения системы смазки моторно-осевых подшипников, которые также предотвращают вытекание смазки при нагреве МОП и предотвращают попадание в МОП пыли, влаги и посторонних предметов.

Колёсные центры унифицированной колёсной пары изготовлены из отливки 20Л-1П или 25Л-Ш по ГОСТ 977—75 и состоят из ступицы, диска и обода. Материал и технические данные центров отвечают ГОСТ 4491—75. Отлитые центры для получения однородной и мелкозернистой структуры металла и снятия внутренних напряжений отжигаются.

Колёсные центры на ось напрессовывают с усилием 1100—1500 кН при насаженных и 950—1400 кН при ненасаженных бандажах. Натяг между посадочными поверхностями равен 0,18—0,30 мм. Действительный натяг и качество прессового соединения определяют по диаграмме усилий, снимаемой при запрессовке. Катаные колёсные центры изготавливаются из специальной стали. Изготовленные раскаткой колёсные центры подвергаются термической обработке. Применение катаных колёсных центров снижает неподрессоренный вес до 45 кг на каждом центре и, в свою очередь, уменьшает динамическое воздействие на рельсовый путь.

Бандажи являются той частью колёс, которая непосредственно взаимодействует с рельсами. На контактную площадку бандажа передаются вертикальные силы до 150 кН, продольные силы сцепления до 45 кН и поперечные до 30 кН на поверхности катания и до 60—80 кН на гребень. Материал бандажа подвергается в эксплуатации растяжению, сжатию, сдвигу и смятию, термическому воздействию, а при скольжении колёс — повышенному изнашиванию. В связи с этим материалу бандажа нужна высокая прочность, чтобы сопротивляться износу и смятию, и быть достаточно вязким, чтобы сопротивляться ударным нагрузкам. Технические данные и материал бандажей определяет ГОСТ 398—81. Для унифицированной колёсной пары применяются новые бандажи толщиной 75 мм, которые изготовляют из раскисленной мартеновской стали 60 марки 2. Химический состав этой стали: углерод 0,57—0,65%; кремний 0,20—0,42%; марганец 0,60—0,90%; сера и фосфор не более 0,04 и 0,035% соответственно; никель и хром не более 0,25 и 0,20% каждый; ванадий не более 0,10%; медь не более 0,30%.

Бандажи подвергают термической обработке закалкой с отдельного нагрева и последующего отпуска. Механические свойства термически обработанных бандажей: временное сопротивление разрыву 950—1130 МПа; относительное удлинение 10,0%; относительное сужение 14%; твердость НВ 269; ударная вязкость при 20°С — 0,25 МДж/м2. Для бандажей из стали 60 марки 2 оговаривается твёрдость на гребне НВ < 317, чтобы исключить трещинообразование при взаимодействии с гребневыми колодками при пользовании вспомогательным (локомотивным) тормозом, которым нужно повышать давление в тормозном цилиндре за один приём не более чем до 147 кПа.

На наружные диаметры колёсных центров (D = 900 мм) насаживают бандажи с натягом 1,1— 1,45 мм тепловым способом. Температура нагрева бандажа 250—320°С. Разность температур различных участков бандажа при нагреве допускается не более 50°С. От возможных сползаний с центров бандажи закрепляют бандажными кольцами. Бандажные кольца заводят в специальную выточку, когда температура бандажа не ниже 200°С, и внутреннюю кромку бандажа закатывают роликом на специальном станке до плотного крепления кольца. На собранной колёсной паре разность твёрдостей бандажей допускается не более 20 единиц по Бринелю.

После остывания бандажа проверяют по звуку плотность его посадки на колёсный центр. Для контроля отсутствия проворачивания бандажей колёсной пары относительно колёсных центров при эксплуатации тепловоза на бандажах и колёсных центрах наносят контрольные риски и метки кернения.

При формировании, ремонте и освидетельствовании колёсных пар применяются соответствующие знаки и клейма.

Бандажи по профилю окончательно обтачиваются после их насадки на колёсные центры. Профиль и технические требования на колёсные пары тепловоза выполняются в соответствии с ГОСТом. Для одной колёсной пары разность диаметров колёс по кругу катания допускается не более 0,5 мм. Овальность круга катания и эксцентриситет относительно шейки оси допускается не более 0,5 мм.

В процессе эксплуатации наиболее интенсивному износу подвергаются бандажи колёсных пар. По мере износа бандажей, т.е. при появлении проката поверхности катания и подреза гребня, производится обточка колёсных пар. Бандажи заменяются при достижении ими минимальной толщины. Диаметр новых колёс по кругу катания, измеряемый на расстоянии 70 мм от внутренней грани бандажа, составляет 1050 мм, а на тепловозах ТЭП70 — 1220 мм.

Для обеспечения безопасности движения и стабильных качеств ходовой части тепловоза при скоростях движения до 120 км/час предельный прокат поверхности катания допускается не более 7 мм, износ гребня — 8 мм (от наиболее допускаемой 33 мм и до наименьшей толщины 25 мм) и наименьшая толщина бандажей колёсных пар по кругу катания — 40 мм с нагрузкой на ось 23 тс и выше (ТЭ10), а также 36 мм с нагрузкой на ось ниже 23 тс (ТЭМ2 - 21 тс). Интенсивность образования проката характеризуется износом (в мм) на 104 км пробега тепловоза и зависит от степени использования мощности, профиля пути, нагрузки от колёсной пары на рельсы и других факторов.

|

|

Опыт эксплуатации показал, что интенсивность проката колёс тепловозов для среднесетевых условий равна 0,38 мм на 104 км пробега. Интенсивность износа гребня при протяжённости кривых на участке эксплуатации около 50% равна 0,8 мм на 104 км пробега. Это вызывает необходимость преждевременной обточки колёс для восстановления профиля бандажей по износу гребней. Толщина слоя снимаемого металла, определяемая по износу гребня, значительно больше, чем это требуется для восстановления профиля поверхности катания.

Дата: 2018-12-28, просмотров: 557.