ФИЛИАЛ «ДАЛЬНЕВОСТОЧНАЯ ЖЕЛЕЗНАЯ ДОРОГА»

Комсомольский учебный центр – образовательное структурное подразделение Дальневосточной железной дороги.

Утверждаю:

Начальник УЦПК-4

____________________ Ю.М.Иванов

« » 2010 года

МЕТОДИЧЕСКАЯ РАЗРАБОТКА УРОКА

ПО ТЕМЕ «КОЛЁСНЫЕ ПАРЫ ПОДВИЖНОГО СОСТАВА»

Автор: Преподаватель УЦПК-4 Кольвейвин Павел Петрович,

Тел.: 28-38-06, 8-962-288-14-61.

Рассмотрено на заседании цикловой комиссии УЦПК-4 и рекомендовано для использования в качестве методического пособия для преподавателей, имеющих малый стаж педагогической деятельности.

Рассмотрено на заседании цикловой комиссии УЦПК-4 и рекомендовано для использования в качестве методического пособия для преподавателей, имеющих малый стаж педагогической деятельности.

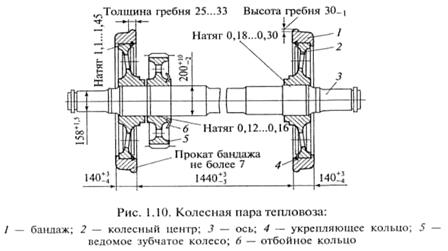

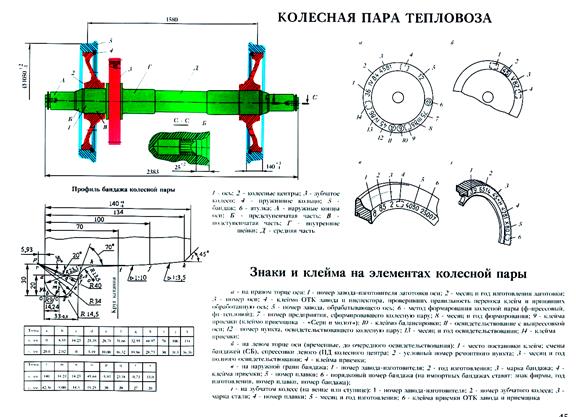

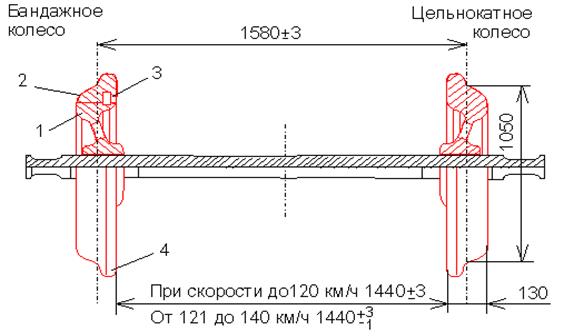

ФОРМИРОВАНИЕ КОЛЁСНОЙ ПАРЫ ТЕПЛОВОЗА

1 – Бандаж;

2 – Колёсный центр;

3 – Стопорное бандажное кольцо;

4 – Ось;

5 – Центральное отверстие оси;

6 – Стопорное кольцо, удерживающее резинометаллические упругие

элементы;

7 – Зубчатое колесо тяговой передачи.

Колесо придумали примерно 4 тысячи лет назад в Месопотамии. С тех пор это изобретение стало самым полезным приспособлением для перемещения груза. Ныне оно используется практически везде.

Колёсная пара — основной элемент ходовых частей подвижного состава рельсового транспорта. От состояния колёсной пары зависит безопасность движения поездов, поэтому к выбору материала, изготовлению отдельных элементов и формированию колёсной пары предъявляются особые требования. В условиях эксплуатации за состоянием колёсных пар необходим тщательный уход, своевременные осмотры и ремонт.

К колёсным парам при их освидетельствовании, ремонте и формировании предъявляют требования инструкции по освидетельствованию, ремонту и формированию колёсных пар, а также руководства по эксплуатации, техническому обслуживанию и ремонту колёсных пар ТПС ж.д. колеи 1520 мм КМБШ.667120.001РЭ.

Вписывание в кривые больших радиусов (порядка 500м и более) осуществляется за счёт разности диаметров колёс по кругам катания, возникающей при смещении колёсной пары поперёк пути. Эта разность обусловлена тем, что поверхность катания колёс (профиль колеса) не цилиндрическая, а коническая или образована вращением некоторой кривой вокруг оси колёсной пары. При смещении колёсной пары поперёк пути, например, вправо важно, чтобы увеличивался радиус катания правого колеса, а левого — уменьшался. В этом случае обеспечивается устойчивое движение колёс подвижного состава в пути и вписывание в пологие кривые, не сопровождающееся интенсивным изнашиванием колёс и рельсов.

Выписка из Правил технической эксплуатации железных дорог Российской Федерации

Г л а в а X. КОЛЕСНЫЕ ПАРЫ

10.1. Каждая колёсная пара должна удовлетворять требованиям, установленным Инструкцией по осмотру, освидетельствованию, ремонту и формированию колёсных пар подвижного состава, и иметь на оси, чётко поставленные знаки о времени и месте формирования и полного освидетельствования колёсной пары, а также клейма о приёмке её при формировании.

Знаки и клейма ставятся в местах, предусмотренных правилами маркировки.

Колёсные пары в установленном порядке должны подвергаться осмотру под подвижным составом, обыкновенному и полному освидетельствованиям, а при подкатке регистрироваться в соответствующих журналах или паспортах.

10.2. Расстояние между внутренними гранями колёс у ненагруженной колёсной пары должно быть 1440 мм. У локомотивов и вагонов, а также специального самоходного подвижного состава, обращающихся в поездах со скоростью до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм, при скоростях движения свыше 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1мм.

10.3. Запрещается выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав, включая специальный самоходный подвижной состав, с трещиной в любой части оси колёсной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повреждениях колёсных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

а) при скоростях движения свыше 120 км/ч до 140 км/ч:

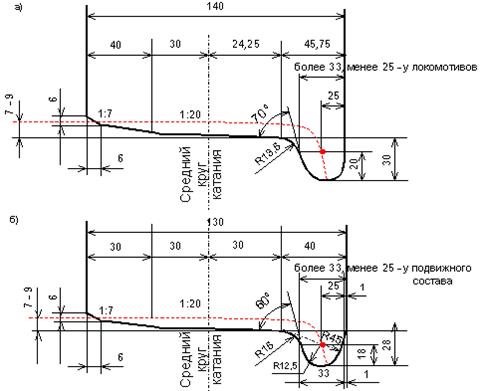

- прокат по кругу катания у локомотивов, моторвагонного подвижного состава, пассажирских вагонов более 5 мм;

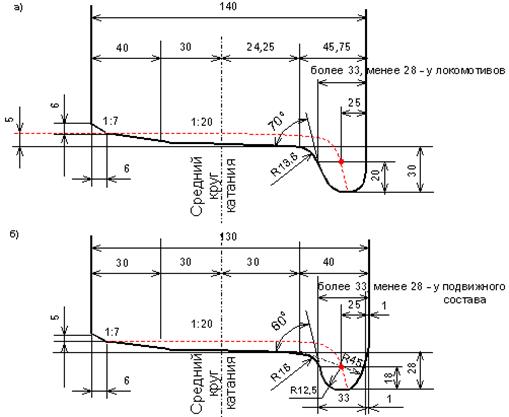

- толщина гребня более 33 мм или менее 28 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм - при измерении на расстоянии 18 мм от вершины гребня;

б) при скоростях движения до 120 км/ч:

- прокат по кругу катания у локомотивов, а также у моторвагонного и специального самоходного подвижного состава и пассажирских вагонов в поездах дальнего сообщения - более 7 мм, у моторвагонного подвижного состава и пассажирских вагонов в поездах местного и пригородного сообщений - более 8 мм, у вагонов рефрижераторного парка и грузовых вагонов - более 9 мм;

- толщина гребня более 33 мм или менее 25 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм - при измерении на расстоянии 18 мм от вершины гребня;

в) вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

г) ползун (выбоина) на поверхности катания у локомотивов, моторвагонного и специального подвижного состава, а также у тендеров паровозов и вагонов с роликовыми буксовыми подшипниками более 1 мм, а у тендеров и вагонов с подшипниками скольжения более 2 мм.

При обнаружении в пути следования у вагона, кроме моторного вагона моторвагонного подвижного состава или тендера с роликовыми буксовыми подшипниками, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон (тендер) без отцепки от поезда (пассажирский со скоростью не свыше 100 км/ч, грузовой - не свыше 70 км/ч) до ближайшего пункта технического обслуживания имеющего средства для замены колесных пар.

При величине ползуна у вагонов, кроме моторного вагона моторвагонного подвижного состава, а также специального самоходного подвижного состава, от 2 до 6 мм, у локомотива и моторного вагона моторвагонного подвижного состава от 1 до 2 мм допускается следование поезда до ближайшей станции со скоростью 15 км/ч, а при величине ползуна соответственно свыше 6 до 12 мм и свыше 2 до 4 мм - со скоростью 10 км/ч, где колесная пара должна быть заменена. При ползуне свыше 12 мм у вагона и тендера, свыше 4 мм у локомотива и моторного вагона моторвагонного подвижного состава разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа электродвигателей) поврежденной колесной пары отключены.

При включении грузовых вагонов в пассажирские поезда нормы содержания колесных пар должны удовлетворять нормам, установленным для пассажирских поездов.

Ремонт колесных пар

Для колесных пар в зависимости от объема выполняемых работ установлены два вида ремонта - без смены и со сменой элементов. При ремонте без смены элементов в условиях депо производят работы по устранению износа бандажей и шеек осей - обточку и перетяжку бандажей, обточку, накатку и шлифовку шеек, и сварочные работы без распрессовки элементов.

Ремонт со сменой элементов предусматривает замену осей, колесных центров, бандажей, зубчатых колес, перепрессовку ослабших колесных центров, зубчатых колес и освидетельствование колесных пар с выпрессовкой оси. Такой вид ремонта разрешается производить в колесных цехах ремонтных заводов и специализированных мастерских. Для ремонта колесные пары выкатывают из-под тепловоза. Одиночную выкатку колесных пар с тяговыми электродвигателями в депо производят на специальных канавах, оборудованных скатоопускным подъемником.

Прокат бандажей колесных пар устраняют обточкой на специальных станках с выкаткой и без выкатки из-под тепловоза. Бандажи колесных пар на текущем ремонте ТР-3 обтачивают на колесно-токарных станках, снабженных гидрокопировальным устройством. По мере обточки толщина бандажа уменьшается и наименьшая его толщина при выпуске из текущего ремонта допускается 43 мм и не менее 50 мм для тепловозов, работающих со скоростями свыше 120 км/ч. Наружный профиль бандажа при обточке контролируют шаблоном, а расстояния между внутренними гранями бандажей - штангенциркулем. Шаблон плотно прижимают к внутренней грани бандажа, при этом зазор по поверхности катания допускается до 0,5 мм, а по высоте и толщине гребня - до 1 мм. В условиях депо прокат бандажей без выкатки колесных пар устраняют при техническом обслуживании ТО-4 на специальных колесно-фрезерных станках КЖ-20М. Станок располагают в специальной канаве со съемными рельсовыми вставками. Для обработки бандажей тепловоз устанавливают на канаву, домкратом тяговый электродвигатель приподнимают несколько вверх, а рельсовые вставки отводят в сторону, и колесная пара оказывается подвешенной на моторно-осевых подшипниках. Вращается колесная пара от тягового электродвигателя, который питается током напряжением 220 - 380 В. К бандажам подводят суппорты с фрезами и обточку бандажа ведут до необходимых размеров. Время обработки одной колесной пары составляет 30 - 40 мин.

Изношенную поверхность гребня восстанавливают электронаплавкой специальными двухдуговыми аппаратами А-482 под флюсом или вручную с выкаткой колесных пар из-под тепловоза с последующей обработкой на станке. Разрешается также наплавлять гребни бандажей без выкатки колесных пар из-под тепловоза двухдуговым аппаратом Р-643 с последующей обработкой на станке. Наплавка изношенных гребней позволяет примерно в полтора раза сократить снятие металла с бандажа при его обточке для получения нормального профиля и продлить срок службы бандажа.

После обработки наплавленного гребня бандаж тщательно осматривают и проверяют дефектоскопом. Выбоины (ползуны) на поверхности катания бандажа устраняют обточкой или электронаплавкой с последующей обработкой (для пассажирских тепловозов наплавку производить не разрешается). При смене и перетяжке бандажей в условиях депо годные бандажи снимают нагреванием их до температуры не свыше 320 °С. Негодные бандажи срезают газовой горелкой так, чтобы не повредить колесного центра. Перед нагревом бандажа выбивают или вырезают на станке бандажное (укрепительное) кольцо. Снятый бандаж дефектоскопируют и обмеряют для определения натяга, овальности и конусности. Натяг при перетяжке бандажей (1 --1,5 мм на 1000 мм диаметра обода) обеспечивается прокладками толщиной до 2 мм, в количестве до 4 шт., укладываемых в один слой с расстоянием между ними до 10 мм. Для посадки бандаж нагревают в электрических, нефтяных или газовых горнах, обеспечивающих равномерный нагрев до 250 - 320 °С. После насадки в выточку бандажа, остывшего до температуры не ниже 200° С, заводят укрепительное кольцо и обжимают борт бандажа. Плотность насадки бандажа проверяют после его остывания по звуку от ударов слесарным молотком по поверхности катания. Для контроля за сдвигом бандажа после посадки на наружную грань бандажа и на обод наносят контрольные метки, которые располагают по радиусу на одной прямой линии. Для этого на бандаж наносят 4 - 5 кернов глубиной 1 - 1,5 мм на длине 25 мм, а на ободе затупленным зубилом - риску глубиной до 1 мм. Контрольные полосы при окраске колесной пары делают на бандаже в месте постановки контрольных отметок - краской красного цвета на всю толщину бандажа, а на ободе - как продолжение контрольной полосы на бандаже - белилами на всю толщину обода.

Посадочные поверхности обода и ступицы колесного центра при износе восстанавливают наплавкой с последующей обточкой до размера, обеспечивающего необходимый натяг.

Поперечные и продольные риски и задиры, забоины и следы коррозии на шейках оси, не превышающие допускаемых величин, зачищают. После зачистки поперечных трещин и забоин шейки оси подвергают дефектоскопии. Забитые или разработанные центровые отверстия восстанавливают электронаплавкой с последующей механической обработкой по чертежу.

Наличие поперечных трещин на шейках не допускается. Если обнаруживают продольную трещину или плену длиной более 25 мм на средней части оси, а также продольные трещины или плены на других частях оси, то колесную пару отправляют в ремонтный пункт для полного освидетельствования. На шейках под моторно-осевые подшипники местный износ, а также овальность и конусность более 0,5 мм устраняют шлифовкой и полировкой на станке. Уменьшение диаметра шейки оси под моторно-осевые подшипники у колесных пар тепловозов допускают до 12 мм.

На текущем ремонте ТР-3 осматривают зубчатое колесо и проверяют, нет ли трещин зубьев, износа, ослабления ступицы зубчатого колеса на оси. При наличии излома зубьев или трещины у их основания зубчатое колесо подлежит замене. Уменьшение толщины зуба вследствие износа, измеренное по делительной окружности штангензубомером, допускается до 3 мм. На колесных парах с упругими зубчатыми колесами при текущем ремонте ТР-3 осматривают и проверяют состояние резиновых и металлических втулок.

При выпуске тепловозов из текущего ТР-3 и капитальных ремонтов колесные пары подбирают из числа отремонтированных или нового формирования с разницей диаметров по кругу катания: не более 12 мм при выпуске из текущего ремонта ТР-3 и не более 9 мм при выпуске из капитальных ремонтов, удовлетворяющих требованиям правил технической эксплуатации, с нулевым прокатом.

Под формированием колесной пары понимают изготовление колесной пары из новых элементов. Замена отдельных частей колесной пары (осей, центров, зубчатых колес) новыми или годными, но бывшими в эксплуатации относится к ремонту колесной пары со сменой элементов. Колесные центры на ось напрессовывают на специальном гидравлическом прессе в холодном состоянии. Перед запрессовкой оси и колесные центры подбирают по размерам для обеспечения необходимых натягов, посадочные поверхности очищают, протирают и смазывают натуральной олифой. Усилие при запрессовке центра с бандажом на 100 мм диаметра подступичной части составляет 104 Н. В процессе напрессовки специальным индикатором снимается диаграмма запрессовки. Формирование колесной пары завершается полным освидетельствованием, клеймением и заполнением технического паспорта колесной пары.

ВЫПИСКА ИЗ ИНСТРУКЦИИ №ЦТ‑329,

Глубина ползуна

1.3.3.5 При обнаружении ползуна в пути следования вывод ТПС с перегона осуществляется без отцепки от поезда в соответствии с требованиями таблицы 5. При обнаружении в пути следования недопустимых значений дефектов по пунктам 7 — 9 таблицы 2 вывод ТПС с перегона осуществляется без отцепки от поезда со скоростью следования не более 15 км/ч и в соответствии с примечанием к таблице 5.

Таблица 5 Допускаемые скорости движения при обнаружении ползуна в пути следования

| Колесная пара | Глубина ползуна, мм | Допускаемая скорость следования, км/ч, не более |

| локомотива и | От 1 до 2 | 15 |

| Свыше 2 до 4 | 10 | |

| Свыше 4 | 10* | |

|

Прицепного вагона МВПС | От 1 до 2 | 100 |

| Свыше 2 до 6 | 15 | |

| Свыше 6 до 12 | 10 | |

| Свыше 12 | 10* | |

| * При этом качение колесных пар по рельсам не допускается. Транспортироваться до места замены колесной пары ТПС должен в одиночном следовании, тормозные цилиндры и тяговый электродвигатель (группа двигателей) поврежденных колесных пар должны быть отключены | ||

Основные термины, примененные в настоящем руководстве и их определения

1. Техническое обслуживание колесных пар: Комплекс операций или операция по поддержанию работоспособности или исправности колесной пары при использовании по назначению, хранении и транспортировании. [ГОСТ 18322].

2. Ремонт колесных пар: Комплекс операций по восстановлению работоспособности или исправности колесной пары и восстановлению ее ресурса. [ГОСТ 18322]

3. Осмотр колесных пар: Комплекс контрольных операций для определения технического состояния колесной пары, который включает в себя визуальный контроль и измерения геометрических параметров бандажа (обода цельнокатаного колеса), измерения размеров обнаруженных дефектов, проверку посадки бандажа и бандажного кольца остукиванием слесарным молотком, а также проверку нагрева в эксплуатации подшипниковых узлов.

4. Обыкновенное освидетельствование колесных пар: Комплекс контрольных операций для определения технического состояния колесной пары и отдельных ее составных частей, которые выполняются визуально, измерением геометрических параметров и дефектоскопией.

5. Полное освидетельствование колесных пар: Комплекс контрольных операций для определения технического состояния колесной пары и всех ее составных частей, которые выполняются визуально, измерением геометрических параметров и дефектоскопией, а также, при необходимости, проверкой на прессе соединений с натягом и проверкой составных частей после разборки (полной или частичной) колесной пары.

6. Волосовина: Дефект поверхности в виде нитевидных несплошностей в металле, образовавшихся при деформации имеющихся в нем неметаллических включений и газовых пузырей. [ГОСТ 21014]

Примечание - расположение волосовин друг за другом вдоль поверхности считают строчечным расположением. Расположение волосовин, при котором в любом месте их число на площади 50×50 мм превышает 5 штук, считают скученным.

7. Плена: Тонкое местное отслоение металла языкообразной формы, соединенное с основным металлом одной стороной.

8. Раковина: Дефект металлургического происхождения в виде неметаллических включений (песка, шлака) и пустот от усадки металла, выходящих на поверхность катания колеса по мере его износа.

9. Выщербина: Выкрашивание частицы металла на поверхности катания колес (бандажей).

10. Навар: Кольцевые наплывы со смещением металла на поверхности катания колес (бандажей).

11. Ползун (выбоина): Плоское место на поверхности катания.

12. Неисправность, неисправное состояние: Состояние колёсной пары, при котором она не соответствует хотя бы одному из установленных требований.

13. Дефект: Каждое отдельное несоответствие составных частей колёсной пары установленным требованиям, выявленное при её осмотре, освидетельствовании и ремонте.

14. Дефектоскопия: Метод неразрушающего контроля, выявляющий внутренние и поверхностные дефекты составных частей колесных пар с помощью дефектоскопов.

Тел.: 28-38-06, 8-962-288-14-61.

В Н И М А Н И Е К О Л Е С О !!!

П А М Я Т К А

План

ЦЕЛИ УРОКА:

1. Изучить назначение колёсных пар подвижного состава, их устройство, принцип работы, технические характеристики, возможные неисправности и методы их устранения.

2. В ходе урока развивать:

- умение грамотно составлять алгоритм дачи ответа на поставленные вопросы;

- считывать информацию с плакатной продукции, с раздаточного материала и интерактивной доски;

- внимание и ответственность при приёмке и сдаче колёсных пар тепловозов в основном депо и в пути следования, при скрещениях с другими поездами на промежуточных станциях, в пунктах оборота локомотивов.

3. Воспитывать ответственное отношение к исполнению своих должностных обязанностей, согласно должностной инструкции локомотивной бригады и регламента работы эксплуатационного и ремонтного локомотивных депо, формировать навыки самостоятельной индивидуальной работы и работы в группе.

ОСНАЩЕНИЕ И ДИДАКТИЧЕСКИЕ СРЕДСТВА УРОКА:

Персональный компьютер, мультимедийный проектор, экран, тест на проверку предыдущей темы «Моторно-осевые подшипники тяговых электродвигателей» с критериями ответов на обратной стороне, ММ проекция «Эталоны правильных ответов к тесту», отработка действий локомотивных бригад для обыгрывания производственных нестандартных ситуаций в случае возникновения дефектов на колёсных парах, ММ проектор презентация «Колёсные пары подвижного состава отечественного и зарубежного производства» (слайды колёсных пар), раздаточный материал – краткие конспекты урока.

МЕТОДЫ ОБУЧЕНИЯ:

Лекция с элементами беседы, частичный опрос, объяснение, показ слайдов и видеофильмов с применением комплексных средств обучения, ситуативные задания в режиме тестовой работы группами обучающихся.

СТРУКТУРА УРОКА:

1. Организационный этап – 3-5 мин.

2. Проверка знаний учащихся по теме «Моторно-осевые подшипники тяговых электродвигателей» – 15-20 мин.

3. Этап, подготавливающий к восприятию новой темы – 1-3 мин.

4. Изучение нового материала с выполнением практической работы по теме – 70 мин. (объяснение новой темы – 50 мин., выполнение работы – 20 мин.)

5. Приобретение навыков производства замеров геометрических параметров бандажей колёсных при использовании мерительных шаблонов – 20 мин.

6. Подведение итогов – 2-3 мин.

7. Получение индивидуального задания на дом – 2-3 мин.

ХОД УРОКА:

ОРГАНИЗАЦИОННЫЙ ЭТАП.

Приветствие, контроль посещения, объявление темы урока

Т Е С Т

Для групп подготовки машинистов тепловозов из числа помощников машинистов по теме: «МОТОРНО-ОСЕВЫЕ ПОДШИПНИКИ ТЭД»

В А Р И А Н Т 1

Т Е С Т

Для групп подготовки машинистов тепловозов из числа помощников машинистов по теме: «МОТОРНО-ОСЕВЫЕ ПОДШИПНИКИ ТЭД»

В А Р И А Н Т 2

Т Е С Т

Для групп подготовки машинистов тепловозов из числа помощников машинистов по теме: «МОТОРНО-ОСЕВЫЕ ПОДШИПНИКИ ТЭД»

В А Р И А Н Т 3

Т Е С Т

Для групп подготовки машинистов тепловозов из числа помощников машинистов по теме: «МОТОРНО-ОСЕВЫЕ ПОДШИПНИКИ ТЭД»

В А Р И А Н Т 4

Т Е С Т

Для групп подготовки машинистов тепловозов из числа помощников машинистов по теме: «МОТОРНО-ОСЕВЫЕ ПОДШИПНИКИ ТЭД»

В А Р И А Н Т 5

1. Какие требования предъявляются к польстерному пакету?

А) Фитильный пакет состоит из двух войлочных прокладок 8х157х190 мм и 12 хлопчатобумажных фитилей шириной 160 и длиной 200 мм, общая толщина пакета 38—39 мм, выступание фитилей относительно войлока должно быть не более 2 мм, утопание не допускается, выступание фитиля относительно переднего края коробки (16±1) мм, коробка с польстерным пакетом прижимается к шейке оси через окно размером 180х60 мм в нижнем вкладыше с помощью рычага и двух витых пружин, размещенных на стержне и оси. Усилие поджатия коробки с фитилем к оси составляет 40—60 Н.

Б) Фитильный пакет состоит из двух резиновых прокладок 8х157х190 мм и 12 шёлковых фитилей шириной 160 и длиной 200 мм.

В) Чтобы польстерный пакет не доходил до оси колёсной пары на 2 мм и постоянно окунался в ванну с осевым маслом.

Г) Чтобы трущаяся кромка польстерного пакета всегда была засалена.

Т Е С Т

Для групп подготовки машинистов тепловозов из числа помощников машинистов по теме: «МОТОРНО-ОСЕВЫЕ ПОДШИПНИКИ ТЭД»

В А Р И А Н Т 6

ИЗУЧЕНИЕ НОВОГО МАТЕРИАЛА.

ФИЛИАЛ «ДАЛЬНЕВОСТОЧНАЯ ЖЕЛЕЗНАЯ ДОРОГА»

Комсомольский учебный центр – образовательное структурное подразделение Дальневосточной железной дороги.

Утверждаю:

Начальник УЦПК-4

____________________ Ю.М.Иванов

« » 2010 года

Дата: 2018-12-28, просмотров: 629.