ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА I »

(ФГБОУ ВО ПГУПС)

ПЕТРОЗАВОДСКИЙ ФИЛИАЛ ПГУПС

| ОДОБРЕНО на заседании цикловой комиссии протокол № _____ от «___» __________________ 2017г. Председатель цикловой комиссии: | УТВЕРЖДАЮ Начальник УМО ________________ А.В. Калько |

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

По дисциплине: Метрология, стандартизация и сертификация

Специальности: 23.02.06; 23.02.01; 13.02.07; 08.02.10; 27.02.03; 09.02.02

Тема: Методические рекомендации по выполнению практических занятий

Выполнила: Смирнова А.И., преподаватель ПФ ПГУПС

2017г

Пояснительная записка

Методическое пособие разработано на основании федерального государственного образовательного стандарта среднего профессионального образования (ФГОС СПО), программы подготовки специалистов среднего звена (ППССЗ) и примерной программы учебной дисциплины Метрология, стандартизация и сертификация по специальностям:

23.02.06 Техническая эксплуатация подвижного состава железных дорог,

23.02.01 Организация перевозок и управление на транспорте (по видам);

13.02.07 Электроснабжение (по отраслям);

08.02.10 Строительство железных дорог, путь и путевое хозяйство;

27.02.03 Автоматика и телемеханика на транспорте;

09.02.02 Компьютерные сети

Данное пособие содержит методические указания к выполнению

практических занятий для студентов очной и заочной формы обучения.

На проведение практических занятий при изучении курса данной дисциплины программой отведено от 8 до 10 часов.

В пособии представлены методические рекомендации к проведению практических занятий по следующей тематике:

по разделу «Метрология»:

-занятие №1 по теме «Определение погрешностей электроизмерительного прибора»;

-занятие №2 по теме «Определение погрешностей измерений, повышение их точности»;

по разделу «Стандартизация»:

-занятие № 3 по теме: «Подбор нормативных документов в cоответствии с заданием по Указателю «Национальные стандарты» и ОКС

-занятие № 4 по теме «Определение показателей уровня унификации»;

- занятие №5 по теме «Решение задач по системе допусков и посадок»;

по разделу «Сертификация»:

- занятие № 6 по теме «Определение показателей качества продукции

экспертным или измерительным методом»;

- занятие №7 по теме «Анализ схем сертификации»

- занятие № 8 «Расчет показателей надежности».

Методические рекомендации содержат подробное описание порядка выполнения практической работы студентами. При изложении материала соблюдается единство терминологии, обозначений, единиц измерений в соответствии с действующими стандартами. В каждой практической работе имеется название, цели, оборудование, исходные данные к выполнению заданий Для более полного осмысления практической деятельности имеется краткое содержание теоретического материала, схемы, рисунки, а также примеры и образцы выполнения заданий. Для закрепления знаний теоретического материала имеются контрольные вопросы, на которые студенты должны дать письменный ответ, имеются требования к содержанию отчета о практической работе. Все произведенные расчеты, выполненные в процессе самостоятельной работы, должны быть оформлены в виде таблиц. По результатам расчетов на основе их сравнения студенты должны сделать вывод по работе.

Требования к оформлению отчета о практических занятиях.

Отчет должен быть выполнен на листах формата А4. В него должен входить: титульный лист, оформленный в соответствии с требованиями стандарта ПКЖТ 01-2002, и отчеты о выполненных работах. На первом листе каждой работы должна быть оформленная в соответствии с требованиями ГОСТ 2.104-68 основная надпись для текстовых документов. Каждый последующий лист работы должен быть пронумерован.

Содержание

1. Пояснительная записка…………………………………………………………. стр. 2

2. Практическое занятие №1 «Определение погрешностей электроизмерительного прибора»………………………………....................................................................... стр. 4

3. Практическое занятие №2 «Определение погрешностей измерений, повышение их точности»………………………………………………………………………………стр. 13

4. Практическое занятие №3 «Подбор нормативных документов в cоответствии

с заданием по Указателю «Национальные стандарты» и ОКС .………………….стр. 16

5. Практическое занятие №4 «Определение показателей уровня унификации…..стр. 24

6. Практическое занятие №5 «Решение задач по системе допусков и посадок»…стр. 28

7. Практическое занятие №6 «Определение показателей качества продукции

экспертным или измерительным методом» …………………………………….стр. 39

8. Практическое занятие № 7«Анализ схем сертификации»………………………….......................................................................стр. 50

9. Практическое занятие № 8 «Расчет показателей надежности»…………………………...........................................................................стр. 55

10. Приложения к занятиям………………………………………………………… стр. 59

11. Рекомендуемая литература……………………………………………………… стр. 70

Практическое занятие № 1.

Тема:Определение погрешностей электроизмерительного прибора

Цель: практически усвоить методику поверки (калибровки) технического вольтметра путём сравнения его показаний с образцовым вольтметром, установить степень точности поверяемого вольтметра и его пригодность для применения.

Оборудование: лабораторный автотрансформатор, технический (поверяемый) вольтметр, образцовый вольтметр - эталон, соединительные провода, микрокалькулятор.

* Для проведения работы должны быть применены вольтметры одного типа, одной системы измерения, с одинаковым или близким пределом измерения, например, в 250 В.Важным при поверке является выбор оптимального соотношения между допускаемыми погрешностями эталонного и поверяемого средства измерения. Обычно это соотношение принимается равным 1/3 (исходя из критерия ничтожно малой погрешности). При применении приборов, не отвечающих этим требованиям, погрешности могут оказаться очень большими.

Порядок выполнения работы

1. Измерить температуру, относительную влажность, атмосферное давление окружающего воздуха. При проведении поверки должны быть соблюдены следующие условия:

температура окружающего воздуха: (20±2)◦С – для классов точности 0,05-0,5

(20±5)◦С – для классов точности 1,0- 5,0

относительная влажность воздуха 30-80 %

атмосферное давление (100±6) кПа (ГОСТ 8.497 – 83).

2. Ознакомиться с приборами, применяемыми в работе, их условными обозначениями на шкале.

3. Проверить состояние прибора. Для этого произвести внешний осмотр, проверить состояние корпуса и крепежных инструментов, установить соответствие надписей, их читаемость, произвести балансировку системы.

4. Произвести прогон поверяемого вольтметра, увеличивая напряжение тока до максимального значения его шкалы, затем, уменьшая напряжение до нулевой отметки, проверить отсутствие заедания измерительной системы, ее работоспособность, возвращающую способность, исправность.

5. Записать технические данные приборов в таблицу 1 (графа 2– 6)

Таблица 1 Технические данные оборудования

| Наименование прибора | Тип прибора | Тип системы | Обозначение на схеме | Предел измерений | Число делений шкалы | Класс точности | Цена деления |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Автотрансформатор | Э 378 | электромагнитная | ЛАТР | 250 В | - | - | |

| Поверяемый вольтметр | Э 378 | электромагнитная | Vп | 250 В | 25 | 1,5 | |

| Образцовый вольтметр | Д 566/100 | электродинамич. | Vо | 250 В | 100 | 0,2 |

6. Определить цену деления (постоянную) вольтметров и полученные данные занести в таблицу 1 (графа 7).

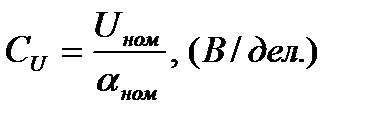

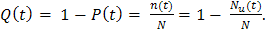

Цена деления образцового вольтметра – эталона и технического (поверяемого) вольтметра определяется по формуле:  , (4)

, (4)

где U ном - номинальное (предельное) значение прибора; a ном - полное число делений шкалы прибора

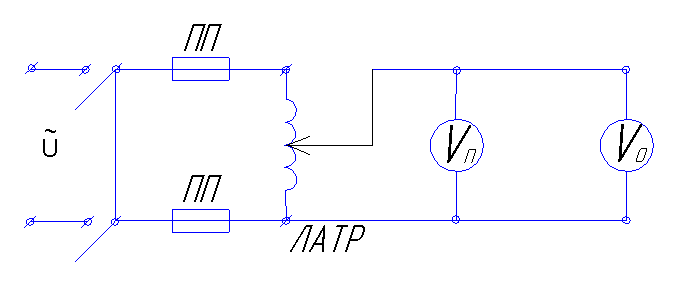

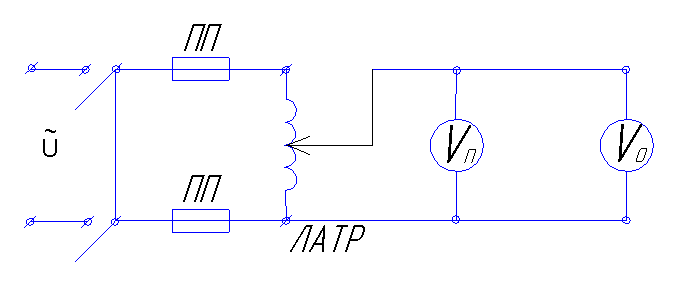

7. Собрать электрическую цепь по схеме (рис. 1)

Рис. 1 (ПП – плавкие предохранители)

8. Произвести измерения, необходимые в ходе проведения работы, и полученные данные внести в таблицу 2. Для этого:

- ручку регулировочного вольтметра автотрансформатора установить в нулевое положение

- после проверки схемы преподавателем включить электрическую цепь

- посредством автотрансформатора (ЛАТРа) плавно увеличивать напряжение, останавливаясь на отцифрованных делениях шкалы поверяемого вольтметра: 50В, 70В, 100В, 150В, 200В

- одновременно снять показания с образцового вольтметра и записать их в графу «Ход вверх» (в графу-деления).*

- увеличить напряжение тока до номинального значения шкалы поверяемого вольтметра (250 В), затем плавно уменьшить величину напряжения, останавливаясь на тех же делениях шкалы поверяемого вольтметра только в обратном порядке

- показания образцового вольтметра записать в графу «Ход вниз» (в графу-деления).*

- выключить рубильник, разобрать схему и привести в порядок рабочее место.

*Это необходимо для того, чтобы затем произвести расчет напряжения тока образцового вольтметра-эталона в единицах измеряемой физической величины – вольтах, используя значение цены деления (постоянной прибора).

Таблица 2. Результаты измерений и вычислений.

| Результаты поверки технического вольтметра | |||||||||

Показания приборов

Погрешности

Среднее

значение

поправки

δU, В

Приме

чание

Технического

(поверяемого) вольтметра, В

Образцового

Абсолютная

ΔU, В

Приве

денная

γ, %

Ход вверх,

дел./ В

Ход вниз,

дел./ В

9. По результатам произведенных измерений:

а) вычислить абсолютную погрешность по формуле (1):

ΔU= Uп–Uо, (В)

где ΔU – абсолютная погрешность,

Uп – значение напряжения поверяемого вольтметра,

Uо – значение напряжения образцового вольтметра

б) вычислить приведённую погрешность по формуле (3):

γ = ΔU / UН ∙100% , (%)

где UН- номинальное значение шкалы поверяемого вольтметра;

в) вычислить среднее значение поправки – δU.

Поправкой прибора (δU) называется абсолютная погрешность, взятая с противоположным знаком δU= –ΔU , (В)

Все произведенные вычисления занести в таблицу 2 (в соответствующие графы).

10. По наибольшему значению приведённой погрешности определить соответствие поверяемого вольтметра классу точности, указанному на его шкале и в таблице 2 (графа «Примечание») укажите, соответствует ли поверяемый вольтметр своему классу точности.

11. На основании результатов измерений и вычислений постройте график поправок прибора: δU=ƒ(Uп) в выбранном масштабе.

| δU (B) |

| Un(B) |

| 3 2 1 |

| -1 -2 -3 |

| 50 100 150 200 |

12. Сделать вывод по работе: Сделать вывод о соответствии поверяемого вольтметра классу его точности, о необходимости его регулировки или ремонта.

Пример выполнения задания

1. Выполнить действия, указанные в пунктах 1-4.

2. Записать метрологические характеристики образцового и поверяемого вольтметров в таблицу 1 (графа 2– 6)

Например, предел измерений поверяемого и образцового вольтметра составляют 250 В. Класс точности поверяемого вольтметра 1,5; образцового вольтметра – 0,2.

3.Определить цену деления вольтметров при условии, что полное число делений шкалы поверяемого вольтметра 25; образцового вольтметра – 100.

По формуле (4) цена деления поверяемого вольтметра равна 10 В/дел; цена деления образцового вольтметра равна 2,5 В/дел.

4. Собрать электрическую цепь по схеме (рис. 1).

5. Произвести измерения, необходимые в ходе проведения работы, и полученные данные внести в таблицу 2.

Например, при напряжении тока в 50 вольт, на образцовом вольтметре стрелка отклонилась на величину 20 делений (по шкале «Ход вверх»), а при измерении этой же величины измеренного тока (50 В), произведенного в обратном порядке, на образцовом вольтметре стрелка отклонилась на величину 20,2 деления (по шкале «Ход вниз»). Произведем расчет напряжения тока образцового вольтметра в единицах измеряемой физической величины – вольтах, используя значение цены деления или постоянной прибора. Оно будет равняться: 2,5 В ∙ 20 = 50 В; 2,5 ∙ 2, 2 = 55,0 В. Запишем данные в таблицу 2.

Таблица 2. Результаты измерений и вычислений.

| Результаты поверки технического вольтметра | |||||||||

| Показания приборов | Погрешности | Среднее значение поправки δU, В | Примечание | ||||||

| Поверяемого вольтметра, В | Образцового | Абсолютная ΔU, В | Приведённая γ, % | ||||||

| Ход вверх, дел./ В | Ход вниз, дел./ В | Среднее значение, В | |||||||

| В | Дел. | В | Дел. | В | В | В | % | В | - |

| 50 | 20 | 50 | 22 | 55 | 52,5 | -2,5 | - 0,01 | 2,5 | соответствует |

6. Вычислим: а) абсолютную погрешность по формуле (1): ΔU= Uп–Uо, ΔU = - 2,5 В

б) приведённую погрешность по формуле (3):

γ = ΔU / UН ∙100% , (%) γ = 0,01%

в) определим среднее значение поправки : δU= 2,5 В

7. Определим соответствие поверяемого вольтметра классу точности, указанному на его шкале и в таблице 2 (графа «Примечание») укажем, соответствует ли поверяемый вольтметр своему классу точности.

8. Построим график поправок прибора: δU=ƒ(Uп) в выбранном масштабе.

9. Сделаем вывод о соответствии поверяемого вольтметра установленным метрологическим требованиям. Вывод: значение приведенной погрешности не превышает величину его класса точности (0,01‹ 1,5). Следовательно, данное средство измерений в регулировке не нуждается и пригодно к работе, его погрешности не выходят за установленные пределы, что является одним из условий обеспечения единства измерений. В графе «Примечание» пишем « в классе», имея в виду класс точности прибора.

Контрольные вопросы

1.Что такое погрешность средства измерений. Перечислите виды погрешностей по способу числового выражения, их формулы и единицы измерения.

2. В чем сущность понятия «класс точности»?

3. При каких условиях обеспечивается единство измерений?

4. Какова сущность понятия и результаты поверки средств измерений?

5. В чем сущность понятия «калибровка средств измерений», чем калибровка отличается от поверки?

6. Назовите основной Закон, регулирующий метрологическую деятельность в Российской Федерации.

Содержание отчета

1. Краткое описание хода работы по плану.

2. Заполненные таблицы 1и 2, все произведенные вычисления.

3. Схема электрической цепи с обозначениями приборов.

4. Вывод по результатам проведенных измерений и вычислений о соответствии поверяемого вольтметра установленным метрологическим требованиям.

5. Ответы на контрольные вопросы.

6. Общий вывод по работе (согласно целям работы).

Практическое занятие № 2

Тема: Определение погрешностей измерений

Цель работы:

1. Ознакомиться с устройством микрометра и правилами пользования им.

2. Измерить размеры некоторых тел.

3. Провести статистическую обработку результатов измерений.

Оборудование: микрометр, металлическая проволока, микрокалькулятор.

Порядок работы

1. С помощью микрометра 5 раз измерить в разных местах диаметр проволоки. Результаты измерений занести в таблицу 1.

2. По результатам измерений рассчитать:

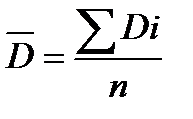

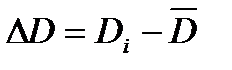

а) среднее значение диаметра

б) абсолютные погрешности отдельных измерений:  .

.

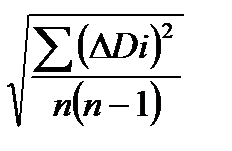

в) среднюю квадратичную погрешность среднего значения по формуле:

S Dср. =

г) действительное (условно - истинное) значение измеряемой величины: D =  ± S D ср.

± S D ср.

3. Результаты измерений внести в таблицу 1.

Таблица 1. Результаты измерений диаметра проволоки

| № измерения | Di, мм | Среднее значение диаметра

, мм , мм

| Погрешность от среднего ∆Di, мкм | Среднее квадратичное отклонение (∆Di )2, мкм | Средняя квадратичная погрешность среднего значения S D ср., мкм. |

|

|

| ||||

| Сумма=0 | Сумма= |

4. Сделать вывод о результатах расчета измерения.

Результат расчета измерения показывает, что истинное значение диаметра проволоки D =  ± S D ср., мм

± S D ср., мм

Задание 2. Изучить РМГ 29-99. Рекомендации по межгосударственной стандартизации. «Метрология. Основные термины и определения» (в папке для студентов «Законы РФ»). Ответить на контрольные вопросы.

Контрольные вопросы

1. Дать определение понятия «Измерение»

2. Какие измерения называются прямыми?

3. Какие измерения называются косвенными?

4. Что представляют собой совокупные измерения?

5. Что представляют собой совместные измерения?

6. В чем сущность метода непосредственной оценки?

7. В чем сущность метода сравнения с мерой?

8. Дать определение понятия «Методика выполнения измерений» (МВИ)

9. Что такое средняя квадратичная погрешность и для чего ее вычисляют? Приведите формулу.

10. Для чего необходимо проводить многократные измерения?

Практическое занятие № 3

Тема: Подбор нормативных документов в соответствии с заданием по Указателю «Национальные стандарты» и ОКС.

Цели: 1. Изучить особенности построения Указателя «Национальные стандарты»

2. Ознакомиться с действующими системами обозначений стандартов и классификаторов.

3. Сформировать практические навыки по поиску и подбору стандартов в официально издаваемом Указателе «Национальные стандарты»

Оборудование:

1. Указатель «Национальные стандарты» 2013 г. (1 – 3 том) (находится в папке Электронная библиотека, Книги, ОП дисциплины, Метрология, стандартизация и сертификация, Национальные стандарты, указатель);

2. Общероссийский классификатор стандартов – ОКС (в папке Практического занятия)

Содержание отчета

1. В отчете указать: - выбранную тему, в соответствии с которой осуществлялся подбор нормативных документов;

- Название, категорию, регистрационный номер, год принятия или пересмотра стандарта, название и область распространения (не менее двух) стандартов

2. Ответить на контрольные вопросы.

3.Сделать общий вывод по работе (согласно целям работы).

Практическое занятие № 4

Порядок выполнения работы

Задание 1.

1.Изучить исходные данные для расчета показателей уровня унификации, таблица 1. Исходные данные для расчета (смотри Приложение 1 к занятию 4)

2.Используя данные, приведенные в таблице 1, произвести расчеты показателей уровня унификации для всех изделий по формулам (1)–(5).

3. Результаты вычислений оформить в виде таблицы 1.

Таблица 1. Результаты вычислений показателей уровня унификации

| Составные части | Показатели унификации | ||||

| Изделия | Kпр.т =% | Kпр.ч= % | Kпр.с = % | Kп= % | Kсп= % |

| |||||

Задание 2.

1.Используя данные, приведенные в таблице 2 (смотри Приложение 2 к занятию 4), вычислить показатели уровня унификации и стандартизации по составным частям изделия для всех изделий подвижного состава по формулам:

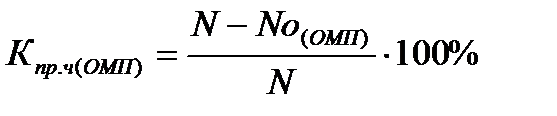

а) коэффициент применяемости по составным частям изделия деталей общемашиностроительного применения (ОМП):

; где N - общее кол-во деталей, N о –кол-во оригинальных деталей

; где N - общее кол-во деталей, N о –кол-во оригинальных деталей

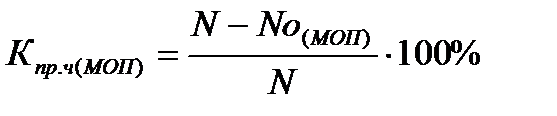

б) коэффициент применяемости по составным частям изделия деталей межотраслевого применения (МОП):

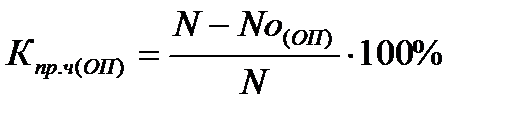

в) коэффициент применяемости по составным частям изделия деталей отраслевого применения (ОП):

где: ОМП - кол-во деталей общемашиностроительного применения (шт.)

МОП- кол-во деталей межотраслевого применения (шт.)

ОП- кол-во деталей отраслевого применения (шт.)

2. Результаты расчетов оформить в виде таблицы 2.

Таблица 2. Результаты расчетов показателей уровня унификации по составным частям изделия

| Наименование изделий | Расчетный показатель уровня унификации, % | |||

| Кпр.ч (ОМП) | Кпр.ч (МОП) | Кпр.ч (ОП) | средний Кпр.ч | |

| 1.Электрооборудование 2. Механическое оборудование 3. Автотормозное оборудование 4.Электрооборудование (низковольтное) 5.Рычажная передача 6. Микропроцессорная техника 7.Вспомогательное оборудование 8. Дизель | ||||

3. По результатам расчетов определить, у каких изделий коэффициент применяемости по составным частям выше.

Контрольные вопросы

1. Поясните сущность понятия «унификация»?

2. В чем сущность понятия «уровень унификации и стандартизации»?

3. Приведите примеры унификации на железнодорожном транспорте.

4. Поясните, за счёт чего возникает экономический эффект от унификации на всех этапах: проектирования, производства и эксплуатации продукции.

5. Поясните сущность понятия «агрегатирование»?

Содержание отчета

1. Заполненная таблица 2. Результаты вычислений показателей уровня унификации

2. Заполненная таблица 4. Результаты расчетов показателя уровня унификации по составным частям для изделий подвижного состава

3. Пример расчета показателей уровня унификации по составным частям для изделий подвижного состава по заданию преподавателя.

4. Ответы на контрольные вопросы.

5.Общий вывод по работе (согласно целям работы).

Практическое занятие № 5

Порядок выполнения работы

Работу выполнять по вариантам.

Номер варианта определяется по списку в журнале (для студентов очной формы обучения)

по последней цифре шифра (для студентов заочной формы обучения)

Если цифра «0», то номер варианта -10.

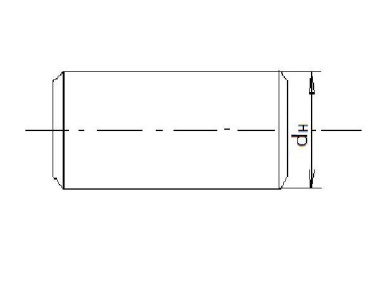

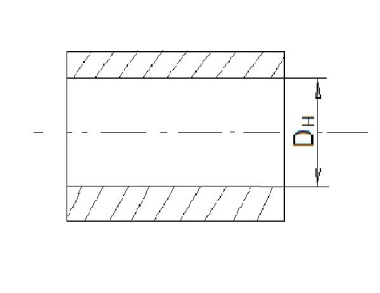

Задание 1. Определить годность деталей: вала и отверстия.

Для этого:

а) На основании исходных данных по вариантам (смотри приложение 1 к занятию 5) найти номинальный размер деталей, определить наибольший и наименьший предельные размеры деталей, определить и графически изобразить поле допуска деталей.

б) Сравнить действительный размер детали с её наибольшим и наименьшим предельными размерами и сделать вывод о её годности, об исправимости брака.

в) Результаты работы оформить в виде таблицы 1. (Смотри Образец выполнения задания 1. Таблица1)

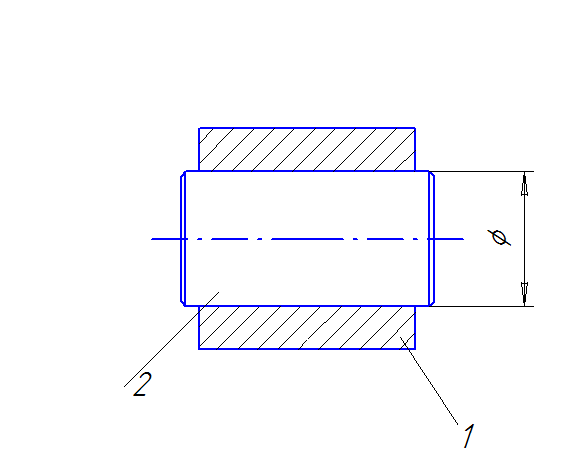

Задание 2. Определить характер соединения сопрягаемых деталей (вид посадки).

Для этого:

а) На основании исходных данных по вариантам (приложение 2) и используя ГОСТ 25347-89 (приложения 3 и 4) найти верхнее и нижнее предельное отклонение для отверстия и для вала

б) Произвести перевод единиц измерения предельных отклонений из микрометров в миллиметры (1 мкм=1∙10-3 мм)

в) Графически изобразить поля допусков сопрягаемых деталей - отверстия и вала

г) Определить вид посадки и характер соединения

г) Результаты работы оформить в виде таблицы 2. (Смотри образец выполнения задания 2. Таблица 2)

соединения ть характер посадки.

Таблица 1. Исходные данные и вывод о годности вала и отверстия.

Контрольные вопросы | Исходные данные, вариант № _Х_

| ||||||||

|

вал |

отверстие | ||||||||

| Размер на чертеже, мм (из приложения 1 по вариантам) | |||||||||

| Анализ размеров чертежа | Номинальный размер, мм

| ||||||||

| Верхнее предельное отклонение, мм

| |||||||||

| Нижнее предельное отклонение, мм

| |||||||||

| Наибольший предельный размер, мм

| |||||||||

| Наименьший предельный размер, мм

| |||||||||

| Допуск размера, мм

| |||||||||

| Графическое изображение допуска

| |||||||||

| Тип элемента детали | Вал (1) | Вал (2) | Вал (3) | Отверстие (4) | Отверстие (5) | Отверстие (6) | |||

| Заключение о годности детали (сравнение с действительными размерами) | Величина действительных размеров детали, мм (Из приложения 1) | ||||||||

Таблица 2. Определение характера соединения по чертежу сборочной единицы

|

Контрольные вопросы

| Исходные данные, вариант №____ | ||||

|

|

| ||||

| Анализ размеров сборочного чертежа | Обозначение посадки | (из приложения 2) | (из приложения 2) | ||

| Система посадки |

|

| |||

| Номинальный размер сопряжений, мм |

|

| |||

| Обозначения сопрягаемого размера на чертеже | Деталь 1 (отверстие) | Деталь 2 (вал) | Деталь 1 (отверстие) | Деталь 2 (вал) | |

| Квалитет | |||||

| Условное обозначение поля допуска | |||||

| Верхнее предельное отклонение, мм | (из приложения 4) | (из приложения 3) | (из приложения 4) | (из приложения 3) | |

| Нижнее предельное отклонение, мм | (из приложения 4) | из приложения 3) | (из приложения 4) | из приложения 3) | |

| Наибольший предельный размер | |||||

| Наименьший предельный размер | |||||

| Графическое изображение поля допуска посадки |

|

| |||

| Группа посадки (характер соединения) |

|

| |||

Вывод (по целям работы)

Контрольные вопросы

1. Какой размер называется номинальным? Почему на практике нельзя точно выполнить номинальный размер деталей?

2. Какой размер называется действительным?

3. Какие размеры называются предельными? Для чего на чертеже задаются два предельных размера?

4. Дать определение понятию «допуск», чему он равен?

5. Назовите условия годности для отверстия и для вала, приведите формулы

6. Что называется посадкой? Назовите виды посадок.

7. В задании 1(по таблице 1) определите, какая из шести деталей (вал или отверстие) будет самой сложной и потребует наибольших затрат при её изготовлении. Ответ аргументируйте.

8. Определите условия годности вала и отверстия при следующих значениях:

для вала: - номинальный размер 14 ±

- действительный размер 15,0

для отверстия: - номинальный размер 14 ±

- действительный размер 14,5

Содержание отчета

1.Заполненная таблица 1. Исходные данные и вывод о годности вала и отверстия.

2. Заполненная таблица 2. Определение характера соединения по чертежу сборочной единицы

3. Ответы на контрольные вопросы.

4.Общий вывод по работе (согласно целям работы).

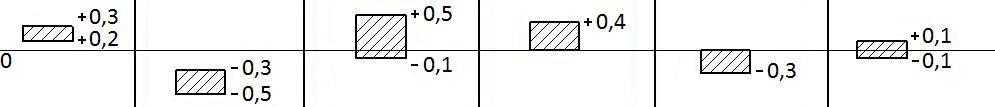

Образец выполнения задания 1.

Контрольные вопросы | Исходные данные, вариант № __ | ||||||||

|

вал |

отверстие | ||||||||

| Размер на чертеже, мм |

|

|

|

|

|

| |||

| Анализ размеров чертежа | Номинальный размер, мм

| 30 | 30 | 30 | 30 | 30 | 30 | ||

| Верхнее предельное отклонение, мм | +0,3 | -0,3 | +0,5 | +0,4 | 0 | +0,1 | |||

| Нижнее предельное отклонение, мм | +0,2 | -0,5 | -0,1 | 0 | -0,3 | -0,1 | |||

| Наибольший предельный размер, мм | 30,3 | 29,7 | 30,5 | 30,4 | 30 | 30,1 | |||

| Наименьший предельный размер, мм | 30,2 | 29,5 | 29,9 | 30 | 29,7 | 29,9 | |||

| Допуск размера, мм

| 0,1 | 0,2 | 0,6 | 0,4 | 0,3 | 0,2 | |||

| Графическое изображение поля допуска |

| ||||||||

| Тип элемента детали | вал | вал | вал | отверстие | отверстие | отверстие | |||

Заключение о годности детали

( сравнение действительного размера с предельными)

Величина действительных размеров детали, мм

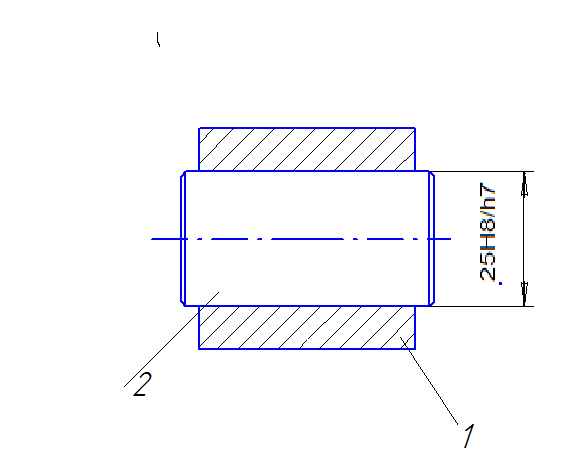

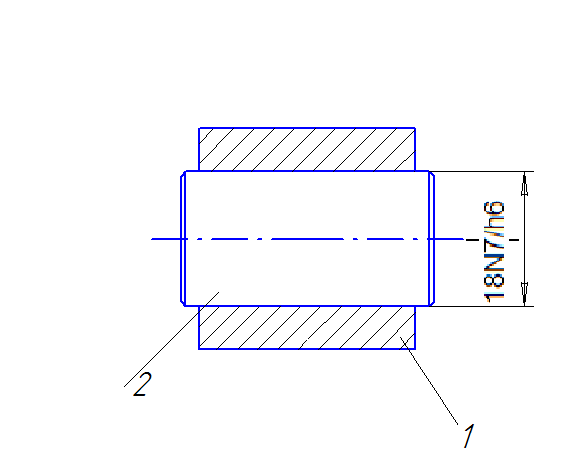

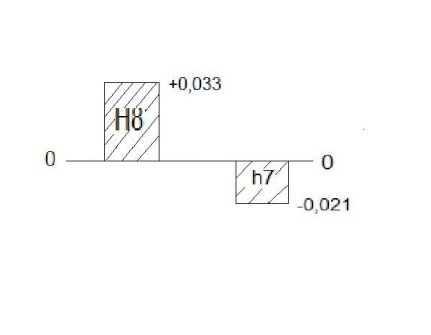

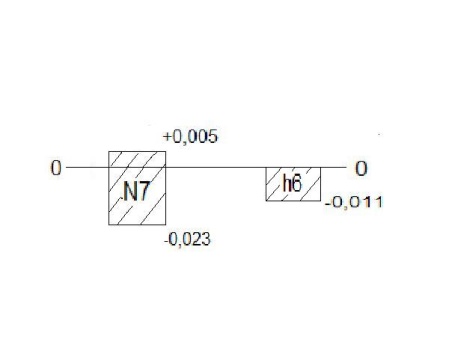

Образец выполнения задания 2.

| Контрольные вопросы | Исходные данные, вариант №____ | ||||

|

|

| ||||

| Обозначение посадки | 25Н8/h7 | 18N7/h6 | |||

| Анализ размеров сборочного чертежа | Система посадки | Система отверстия | Система вала | ||

| Номинальный размер сопряжения, мм | 25,0 | 18,0 | |||

| Обозначение сопрягаемого размера на чертеже | Деталь 1 | Деталь 2 | Деталь 1 | Деталь 2 | |

| 25H8 | 25h7 | 18N7 | 18h6 | ||

| Квалитет | 8 | 7 | 7 | 6 | |

| Условное обозначение поля допуска | H8 | h7 | N7 | h6 | |

| Анализ размеров Сборочного чертежа | Верхний предельное отклонение, мм | +0,033 | 0 | +0,005 | 0 |

| Нижнее предельное отклонение, мм | 0 | -0,021 | -0,023 | -0,011 | |

| Графическое изображение поля допуска посадки |

|

| |||

| Вид посадки, характер соединения | Зазор, подвижное соединение | Переходная посадка, обеспечивает и зазор, и натяг | |||

Практическое занятие № 6

Пояснения к работе

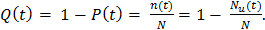

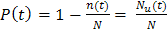

1. Определяем количество работоспособных изделий на начало каждого периода по формуле:

. (1)

2. Определяем статистическую оценку вероятности безотказной работы на начало каждого периода по формуле:

. (2)

. (2)

3. Определяем количество отказавших деталей нарастающим итогом на конец каждого периода по формуле:

(3)

(3)

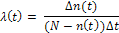

4. Определяем статистическую оценку вероятности отказа на конец каждого периода по формуле:

(4)

(4)

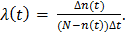

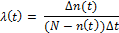

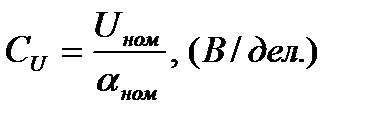

5. Определяем статистическую оценку плотности вероятности отказов по формуле:

(5)

(5)

6. Определяем значение интенсивности отказов по формуле:

(6)

(6)

7. Результаты расчета для удобства сводим в табл. 7.

Таблица 7

| Вре-менной интервал Δ t ,ч | Количе-ство от-казов за данный интервал Δ n(t) | Количе-ство ра-ботоспособных изделий на конец периода N ( t ) | Количе-ство отказа-вших изделий на конец периода | Вероят-ность безот-казной работы на конец периода P(t) | Вороят-ность отказа на конец периода Q ( t )=

| Плотность вероятно-сти отка-зов f ( t ) за период

·10-2

| Интенсивность отказов за пери-од λ ( t ),

·10-2

|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 0-100 | |||||||

| 100-200 | |||||||

| 200-300 | |||||||

| 300-400 | |||||||

| 400-500 | |||||||

| 500-600 | |||||||

| 600-700 | |||||||

| 700-800 | |||||||

| 800-900 | |||||||

| 900-1000 |

8. По данным расчета строим графики зависимости расчетных величин по времени.

Экспертный метод

Для определения значений показателей качества могут быть использованы инструментальные и экспертные методы.

Инструментальные методы применяются в ограниченных случаях, когда показатели качества представляют собой физические величины и существую измерительные инструменты (средства измерения), обладающие нормированными метрологическими характеристиками. Инструментальные определения показателей качества сводятся, таким образом, к решению обычных измерительных задач метрологии.

Экспертные методы оценивания показателей качества применяют тогда, когда использование технических средств измерения невозможно или экономически не оправдано. Экспертные методы используют, например, для оценивания эргономических и эстетических показателей, в спорте, в гуманитарных областях наук.

Экспертную оценку качеству продукции может дать один специалист, однако в целях повышения достоверности оценки предпочтения отдается групповому методу оценивания.

Какова должна быть численность экспертной группы? Теоретически эффективность групповой оценки с увеличением количества экспертов возрастает. На практике же число экспертов в группе рекомендуется не менее 7 и не более 20 человек. Слишком малое число экспертов резко увеличивает недостоверность групповой оценки, слишком большое – практически не повышая эффективность этой оценки, приводит к ненужным дебатам.

Далее остановимся на особенностях экспертных методов: метода ранговой корреляции и метода парных сравнений.

Исходные данные: задание выполняется группами (состав групп и вариант определяет преподаватель).

Вариант 1 Вариант 2

| Эксперты | К1 | К2 | К4 | К8 | К11 |

| 1 | 4 | 2 | 1 | 2 | 3 |

| 2 | 4 | 3 | 3 | 1 | 2 |

| 3 | 4 | 4 | 1 | 2 | 3 |

| 4 | 3 | 4 | 1 | 3 | 2 |

| 5 | 3 | 4 | 1 | 1 | 2 |

| 6 | 4 | 4 | 2 | 1 | 3 |

| Эксперты | К1 | К3 | К5 | К6 | К7 | К11 |

| 1 | 2 | 4 | 3 | 2 | 1 | 1 |

| 2 | 1 | 3 | 4 | 2 | 1 | 1 |

| 3 | 2 | 2 | 4 | 1 | 1 | 3 |

| 4 | 1 | 3 | 4 | 3 | 2 | 1 |

| 5 | 2 | 4 | 3 | 2 | 3 | 1 |

Вариант 3

| Эксперты | К2 | К4 | К5 | К9 | К10 |

| 1 | 1 | 2 | 4 | 2 | 3 |

| 2 | 1 | 3 | 2 | 4 | 2 |

| 3 | 1 | 4 | 2 | 2 | 3 |

| 4 | 2 | 4 | 3 | 1 | 2 |

| 5 | 2 | 4 | 3 | 1 | 2 |

| 6 | 1 | 2 | 3 | 4 | 3 |

Вариант 4 Вариант 5

| Эксперты | К1 | К3 | К5 | К6 | К7 | К11 |

| 1 | 2 | 4 | 3 | 2 | 1 | 1 |

| 2 | 1 | 3 | 4 | 2 | 1 | 1 |

| 3 | 2 | 2 | 4 | 1 | 1 | 3 |

| 4 | 1 | 3 | 4 | 3 | 2 | 1 |

| 5 | 2 | 4 | 3 | 2 | 3 | 1 |

| Эксперты | К3 | К4 | К5 | К7 | К9 |

| 1 | 1 | 3 | 2 | 4 | 2 |

| 2 | 2 | 1 | 3 | 4 | 2 |

| 3 | 1 | 2 | 1 | 4 | 3 |

| 4 | 2 | 2 | 1 | 4 | 3 |

| 5 | 2 | 1 | 3 | 4 | 2 |

| 6 | 2 | 1 | 1 | 3 | 2 |

Вариант 6

| Эксперты | К2 | К5 | К8 | К9 | К11 | К12 |

| 1 | 4 | 3 | 2 | 1 | 4 | 3 |

| 2 | 2 | 3 | 1 | 2 | 4 | 4 |

| 3 | 4 | 2 | 2 | 1 | 3 | 3 |

| 4 | 3 | 3 | 2 | 1 | 4 | 4 |

| 5 | 2 | 2 | 1 | 1 | 4 | 3 |

Пояснение к работе

1. Определяем наиважнейший и следующий по значимости критерий и оцениваем степень согласованности мнений экспертов. Результаты экспертного опроса с пятью рангами заданы в таблицах по вариантам.

Экспертный опрос на основе метода ранговой корреляции основан на том, что каждый из m экспертов, участвующих в опросе, присваивает каждому из оцениваемых n объектов (критериев) некоторое ранговое число (оценку).

При этом наиболее важный критерий получает ранг (оценку) 1, следующий – ранг 2 и т.д в порядке убывания значимости.

Если число рангов k не совпадает с числом объектов n, то эксперт присваивает разным объектам один и тот же ранг.

Через uij обозначается ранговое число, которое i-й эксперт присвоил j-му объекту, причем i = 1,2,……,n .

Чаще всего число рангов меньше, чем число оцениваемых объектов (k < n), поэтому для обеспечения возможности применения метода ранговой корреляции объектам присваивают так называемые нормированные ранги.

Рассмотрим подробнее процедуру нормирования. В каждой строке ранговым числам присваиваются последовательно неповторяющиеся места, а затем определяется среднее арифметическое суммы мест, которые занимают объекты с одинаковыми рангами. Это значение записывается в новую нормированную матрицу на место соответствующего ранга. Места для удобства подписываются в исходной матрице в верхнем правом углу.

Рассмотрим пример, когда 5 экспертов оценивают 6 критериев по четырехбалльной системе, т.е. наименее важному критерию присваивается ранг, равный 4. Тогда результаты экспертного опроса можно представить в табл. 8.

Таблица 8

Результаты опроса

| Эксперты | Критерии | |||||

| К1 (№1) | К3 (№2) | К4 (№3) | К8 (№4) | К10 (№5) | К12 (№6) | |

| 1 | 2 3 | 3 4 | 1 1 | 4 6 | 1 2 | 3 5 |

| 2 | 1 1 | 2 2 | 2 3 | 3 5 | 2 4 | 4 6 |

| 3 | 1 | 4 | 1 | 3 | 2 | 4 |

| 4 | 2 | 3 | 2 | 4 | 3 | 2 |

| 5 | 2 | 2 | 1 | 3 | 2 | 4 |

Например, для первого эксперта ранг 1 повторяется два раза, т.к он присвоен третьему и пятому объектам (К4 и К10), которые, соответственно, имеют места 1 и 2. Следовательно, нормированный ранг этих объектов, представляющий собой среднее арифметическое их мест, равен (1+2)/2=1,5. Это значение в новой матрице будет стоять в первой строке в третьей и пятой ячейках следующей табл.2.

Ранговое число 2 повторяется в первой строке один раз, поэтому ему присваивается следующее место – 3, которое и будет новым нормированным рангом (первая ячейка). Рангу 3 будут присвоены места 4 и 5, а значение (4+5)/2=4,5 займет в новой матрице вторую и шестую ячейки, где в первоначальной матрице находилась цифра 3. Четвертому рангу, который повторяется один раз, соответствует место 6, которое и будет его нормированным значением. Во второй строке первый ранг, встречающийся один раз, не меняется; рангу 2 соответствуют места 2-4 и нормированное значение (2+3+4)/3=3; встречающимся по одному разу рангам 3 и 4 соответствует нормированные значения, равные их местам, - соответственно 5 и 6.

Таким же образом определяются нормированные ранги и для остальных объектов. В результате нормирования матрица приобретает вид табл.9.

Последняя строка табл.9 содержит суммы нормированных рангов для каждого критерия.

Таблица 9.

| Эксперты | Критерии | ||||||

| К1 | К3 | К4 | К8 | К10 | К12 | Ti | |

| 1 | 3 | 4,5 | 1,5 | 6 | 1,5 | 4,5 | 12 |

| 2 | 1 | 3 | 3 | 5 | 3 | 6 | 24 |

| 3 | 1,5 | 5,5 | 1,5 | 4 | 3 | 5,5 | 12 |

| 4 | 2,5 | 4,5 | 1 | 6 | 4,5 | 2,5 | 12 |

| 5 | 3 | 3 | 1 | 5 | 3 | 6 | 24 |

| 11 | 20,5 | 8 | 26 | 15 | 14,5 | 84 |

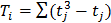

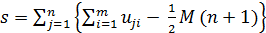

В полученную матрицу вводится столбец Тi, который будет далее использован для оценки достоверности полученных результатов. Величины Тi, рассчитываются по формуле:

(7)

(7)

где, tj – число повторений j-го рангового числа в i-й строке.

В примере с четырехбалльной системой оценок число слагаемых в формуле (7) равно 4.

Для первого эксперта ранги 1,2,3 и 4 повторялись 2,1,2 и 1 раз соответственно:

Т1 = (23 - 2) + (13 - 1) + (23 - 2) + (13 – 1) = 12.

Для второго эксперта:

Т2 = (13 – 1) + (33 – 3) + (13 – 1) + (13 – 1) = 24.

Аналогично вычисляются все значения последнего столбца табл.9.

Поскольку более важный критерий имеет меньший ранг, то наиважнейшему критерию будет соответствовать минимальная сумма нормированных рангов, т.е. все эксперты оценили этот критерий относительно небольшим числом.

Как видно из вышеприведенного примера, первое место и наибольшее предпочтение должны быть отданы третьему объекту, второе место – первому, третье место – шестому, четвертое место – пятому, пятое место – второму, шестое место – четвертому и т.д

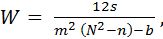

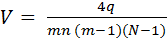

Степень согласованности мнений экспертов оценивается с помощью коэффициента конкордации Кендалла, который рассчитывается по формуле:

(8)

(8)

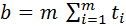

где s и b вычисляются следующим образом :

(9)

(9)

, (10)

, (10)

Используемые здесь суммы  и

и  берутся из последней строки табл.6.

берутся из последней строки табл.6.

Коэффициент Кендалла может изменяться от 0 (при отсутствии согласованности экспертов) до 1 (при полном единодушии экспертов), причем чем ближе его значение к единице, тем выше согласованность мнений экспертов относительно оцениваемых объектов.

При W > 0,5 мнение экспертов согласовано более чем на 50 % , следовательно, результаты опроса могут быть использованы в дальнейшем. При W ≤ 0,5 мнение не согласованно, поэтому необходимо проводить новый экспертный опрос.

2. Каждый из экспертов заполнил верхнюю часть своей таблицы парных сравнений. Заполните нижние части таблиц соответствующими элементами. Определите наилучший технологический вариант и степень согласованности мнений экспертов.

Вариант 1

| - | 0 | 1 | 1 |

| - | 1 | 0 | 0 |

| - | 1 | 1 | 1 |

| - | 0 | 1 | 1 |

| - | 1 | 1 | 1 |

| - | 0 | 1 | - | 0 | 0 | - | 1 | 1 | - | 1 | 1 | - | 1 | 0 | |||||||||

| - | 0 | - | 0 | - | 1 | - | 0 | - | 0 | ||||||||||||||

| - | - | - | - | - |

Вариант 2

| - | 0 | 0 | 0 | 0 |

| - | 0 | 1 | 0 | 0 |

| - | 0 | 0 | 0 | 0 |

| - | 0 | 0 | 0 | 0 |

| - | 0 | 0 | 1 | - | 0 | 1 | 0 | - | 0 | 0 | 0 | - | 0 | 1 | 1 | |||||||

| - | 1 | 0 | - | 0 | 0 | - | 1 | 1 | - | 1 | 0 | |||||||||||

| - | 0 | - | 0 | - | 0 | - | 0 | |||||||||||||||

| - | - | - | 0 |

Вариант 3

| - | 0 | 1 | 1 |

| - | 1 | 0 | 0 |

| - | 1 | 1 | 1 |

| - | 0 | 1 | 1 |

| - | 1 | 1 | 1 |

| - | 0 | 1 | - | 0 | 0 | - | 1 | 1 | - | 1 | 1 | - | 1 | 0 | |||||||||

| - | 0 | - | 0 | - | 1 | - | 0 | - | 0 | ||||||||||||||

| - | - | - | - | - |

Вариант 4

| - | 0 | 0 | 0 | 0 |

| - | 0 | 1 | 0 | 0 |

| - | 0 | 0 | 0 | 0 |

| - | 0 | 0 | 0 | 0 |

| - | 0 | 0 | 1 | - | 0 | 1 | 0 | - | 0 | 0 | 0 | - | 0 | 1 | 1 | |||||||

| - | 1 | 0 | - | 0 | 0 | - | 1 | 1 | - | 1 | 0 | |||||||||||

| - | 0 | - | 0 | - | 0 | - | 0 | |||||||||||||||

| - | - | - | 0 |

Вариант 5

| - | 0 | 1 | 1 |

| - | 1 | 0 | 0 |

| - | 1 | 1 | 1 |

| - | 0 | 1 | 1 |

| - | 1 | 1 | 1 |

| - | 0 | 1 | - | 0 | 0 | - | 1 | 1 | - | 1 | 1 | - | 1 | 0 | |||||||||

| - | 0 | - | 0 | - | 1 | - | 0 | - | 0 | ||||||||||||||

| - | - | - | - | - |

Вариант 6

| - | 0 | 0 | 0 | 0 |

| - | 0 | 1 | 0 | 0 |

| - | 0 | 0 | 0 | 0 |

| - | 0 | 0 | 0 | 0 |

| - | 0 | 0 | 1 | - | 0 | 1 | 0 | - | 0 | 0 | 0 | - | 0 | 1 | 1 | |||||||

| - | 1 | 0 | - | 0 | 0 | - | 1 | 1 | - | 1 | 0 | |||||||||||

| - | 0 | - | 0 | - | 0 | - | 0 | |||||||||||||||

| - | - | - | 0 |

Эксперты в соответствии с целевой установкой (выбранным критерием оптимальности) попарно оценивают предложенные варианты.

Число экспертов – m, количество вариантов – n.

Каждый эксперт заполняет одну таблицу (форма табл. 9), элементы которой: aij=1, если i-й вариант лучше j-го, aij=0, если i-й вариант хуже j-го.

Вариант, находящийся в определенной строке, поочередно сравнивается с вариантами всех столбцов. Вариант сам с собой не сравнивается, поэтому диагональные ячейки табл. 9 не заполняются.

Например, если 4-й вариант лучше второго, то a42 = 1, тогда, соответственно, второй вариант хуже четвертого и а24 = 0.

Таблица 10

Пример заполненной таблицы эксперта

| Эксперт 1 |

| Эксперт 2 |

| Эксперт 3 |

| Эксперт 4 |

| Эксперт 5 | ||||||||||||||||||||

| В | 1 | 2 | 3 | 4 | В | 1 | 2 | 3 | 4 | В | 1 | 2 | 3 | 4 | В | 1 | 2 | 3 | 4 | В | 1 | 2 | 3 | 4 | ||||

| 1 | - | 0 | 0 | 0 | 1 | - | 0 | 0 | 0 | 1 | - | 0 | 0 | 0 | 1 | - | 0 | 0 | 0 | 1 | - | 0 | 0 | 0 | ||||

| 2 | 1 | - | 0 | 1 | 2 | 1 | - | 1 | 0 | 2 | 1 | - | 1 | 0 | 2 | 1 | - | 0 | 1 | 2 | 1 | - | 0 | 0 | ||||

| 3 | 1 | 1 | - | 0 | 3 | 1 | 1 | - | 1 | 3 | 1 | 0 | - | 1 | 3 | 1 | 1 | - | 1 | 3 | 1 | 1 | - | 0 | ||||

| 4 | 1 | 0 | 1 | - | 4 | 1 | 0 | 0 | - | 4 | 1 | 1 | 0 | - | 4 | 1 | 0 | 0 | - | 4 | 1 | 0 | 1 | - | ||||

Таким образом, всегда выполняется условие аij + aji = 1, и эксперт может заполнить только часть таблицы (выше или ниже диагонали), а в оставшейся части таблицы можно записать соответствующие противоположные элементы.

Все m заполненных таблиц складываются поэлементно. Тем самым осуществляется переход к табл. 11. В результате получается таблица с элементами bij, где максимальный элемент не больше m.

Если все эксперты решили, что i-й вариант лучше j-го, то bij = m, а противоположный элемент bji = 0. Если, например, два из них с этим не согласны, то bij = m – 2 и bji = 2.

Для результирующей таблицы выполняется условие bij + bji = m.

Таблица 11

Результирующая

| Вариант | 1 | 2 | 3 | 4 | Сумма | Ранг |

| 1 | - | 0 | 0 | 0 | 0 | 4 |

| 2 | 5 | - | 1 | 4 | 10 | 2 |

| 3 | 5 | 4 | - | 3 | 12 | 1 |

| 4 | 5 | 1 | 2 | - | 8 | 3 |

Сумма в каждой строке показывает, сколько всего раз этот вариант предпочли всем остальным. Максимальное значение суммы соответствует наилучшему варианту технологии, которому присваивается первый ранг, и далее по порядку.

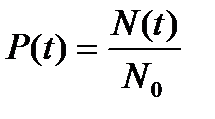

Степень согласованности мнений экспертов оценивается с помощью коэффициента, который рассчитывается по формуле:

, (11)

, (11)

где q вычисляется по формуле:

(12)

(12)

При вычислении q суммируются элементы таблицы, для которых номер столбца j больше номера строки i – это элементы, расположенные выше основной диагонали.

Мнение экспертов считается согласованным, если V>0,5.

Порядок выполнения

1. Рассчитать статистические оценки показателей безотказности.

2. Определить согласованность мнений экспертов.

3. Заполнить таблицу по результатам расчетов.

Содержание отчета

1. Результаты расчета статистических оценок показателей безотказности.

2. Заполненная результирующая таблица.

3. Расчет степени согласованности мнений экспертов.

Контрольные вопросы

1. В чем заключается сущность метода ранговой корреляции?

2. Для чего необходим коэффициент V и чему он может быть равен?

3. Можно ли разным критериям присваивать одинаковые ранги?

4. Чему в результирующей таблице равен элемент b32, если b23 =0?

5. Почему наиважнейшему критерию соответствует минимальная сумма нормированных рангов?

6. Каким образом проводится нормирование?

7. Для чего необходимо использовать коэффициент W и какие значения он может принимать?

8. Каким элементам таблицы в методе парных сравнений эксперт может не заполнять и почему?

9. В чем заключается сущность метода парных сравнений?

Практическое занятие № 7

Порядок выполнения работы

Задание 1. Изучить схемы сертификации продукции, таблица 1

Задание 2. Сделать анализ схем сертификации продукции по плану:

1.Испытания типа - применяют в схемах…….

Испытания партии путем испытания выборки некоторых образцов и применения методов математической статистики определяют качество всей партии, применяют в схемах……

Испытания каждого образца - применяют в схемах…

2. Проверку производства проводят в тех случаях, когда испытаний продукции недостаточно и необходим анализ технологических процессов действующего производства. В качестве примера можно привести производство скоропортящейся продукции, так как сроки годности продукции меньше времени, которое необходимо для организации и проведения испытаний в измерительной лаборатории.

Анализ состояния производства применяют в схемах…..

Сертификацию производства или сертификацию системы качества проводят в схемах…

Сертификацию системы качества проводят в схемах…

3. Инспекционный контроль проводят после выдачи сертификата в течение 3х лет с момента выдачи сертификата соответствия:

- в форме испытания образцов, взятых у продавца, применяют в схемах……

- в форме испытания образцов, взятых у изготовителя, применяют в схемах…

- в форме контроля сертифицированной системы качества, применяют в схемах…

4. Рассмотрение декларации о соответствии заключается в том, что первая сторона — изготовитель — представляет в орган по сертификации заявление-декларацию, прилагая к ней протоколы испытаний, а также информацию об организации на предприятии контроля качества продукции. Этот способ применяют при сертификации продукции зарубежного изготовителя с высокой репутацией на рынке, а также продукцию отечественных индивидуальных производителей и продукцию малых предприятий.

Применяют в схемах….

Вывод по заданию: при возрастании номера схемы возрастает жесткость испытаний, их достоверность и стоимость

Задание 3. Изучить Правила определения и применения конкретной схемы сертификации в России. Что они устанавливают?

Вывод (согласно целям работы):

Контрольные вопросы

1. Что такое схема сертификации?

2. Назовите способы доказательства соответствия объекта установленным требованиям

3. В каких формах может осуществляться испытание продукции?

4. В каких формах может осуществляться проверка производства?

5. В течение какого срока после выдачи сертификата соответствия проводится инспекционный контроль за сертифицированной продукцией?

Практическое занятие №8

Методические указания

При изучении темы необходимо помнить, что показатели надежности являются важнейшими показателями качества продукции. Студенту необходимо изучить ГОСТ 27002-82 «Надежность в технике» и усвоить понятия: надежность, безотказность, долговечность, ремонтопригодность, сохраняемость, зависимые и независимые, внезапные и постепенные отказы.

Показатели надежности являются важнейшими на железнодорожном транспорте. Они характеризуют безотказность, долговечность, ремонтопригодность и сохраняемость технических устройств в конкретных условиях использования. Сложность и напряженность режимов работы различных видов продукции постоянно увеличивается, возрастает ответственность за производимые функции. Недостаточная надежность аппаратов и приборов требует крупных расходов на их ремонт, техническое обслуживание и поддержание их работоспособности. Надежность продукции зависит от условий эксплуатации: температуры, влажности, механических нагрузок, давления, от соблюдения правил по эксплуатации.

Безотказность - свойство изделия постоянно сохранять работоспособность в течение определенного периода времени или отдельной наработки изделия.

Долговечность - свойство изделия сохранять работоспособность до определенного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность - свойство изделия, заключающееся в приспособленности к предупреждению причин возникновения отказов, повреждений и устранения их последствий путем ремонта и технического обслуживания.

При выборе показателей надежности все изделия делятся на ремонтируемые и неремонтируемые.

Показатели надежности неремонтируемых изделий.

К показателям надежности неремонтируемых изделий относятся: вероятность безотказной работы, интенсивность отказов, наработка на отказ.

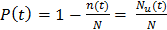

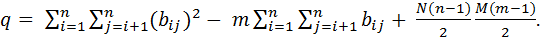

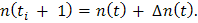

Вероятность безотказной работы – это вероятность того, что в пределах определенного времени t не произойдет ни одного отказа. Она определяется по формуле:

| (1) |

где N0 – количество изделий, работающих в начале промежутка времени;

N(t) – количество исправных изделий в конце промежутка времени.

Например, если t=1000 ч; N0=1000; N(t)=970, то вероятность безотказной работы данного изделия в течение 1000ч равна:

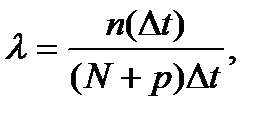

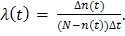

Интенсивностью отказов называется вероятность отказа, не ремонтируемого изделия в единицу времени отнесенная к среднему числу изделий, исправно работающих в данный отрезок времени. Интенсивность отказов λ определяется по формуле:

| (2) |

где, n(∆t) – число изделий, отказавших за промежуток времени ∆t;

Nср. – среднее число изделий, исправно работающих на начало промежутка времени - ∆t;

p – число изделий, исправно работающих на конец промежутка времени - ∆t;

∆t – промежуток времени, на котором определяется интенсивность отказов - λ

Например, если из 1000 изделий за время ∆t=100 часов вышли из строя 40 изделий, то интенсивность отказов в этом случае будет равна

1/ч

1/ч

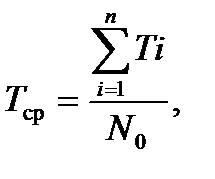

Средней наработкой до первого отказа Тср. является среднее значение наработки изделий в партии до первого отказа. Она определяется по формуле:

| (3) |

Где Тi – время работы i-го изделия до первого отказа;

N0 – число испытываемых изделий.

Показатели надежности ремонтируемых изделий

Надежность ремонтируемых изделий определяется показателями безотказности, долговечности, ремонтопригодности и сохраняемости.

При определении показателей безотказности вводится новые понятия: поток отказов и наработки между отказами.

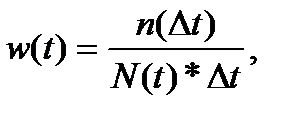

Параметром потока отказов w(t) называется среднее количество отказов ремонтируемого изделия в единицу времени, взятое для рассматриваемого промежутка времени. Он определяется по формуле:

| (4) |

Где n(∆t) – число изделий, отказавших за промежуток времени ∆t;

N(t) – количество работающих изделий в промежутке ∆t

∆t - промежуток времени

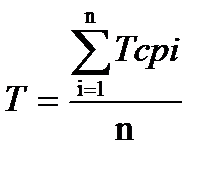

Наработкой на отказ (Т) называется среднее значение наработки ремонтируемого изделия между отказами. Ее можно определить по формуле:

| (5) |

Где Тcpi – среднее значение наработки на отказ i-го изделия;

n – число изделий в партии.

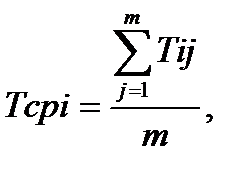

Значение Тсрi находится по формуле:

| (6) |

Где Тij – среднее время исправной работы i-го изделия между j-1 и j+1 –ми отказами;

m- число отказов i-го изделия.

Показателями долговечности ремонтируемых изделий являются срок службы и ресурс. Для этого необходимо рассчитывать показатели надежности сложных устройств и оборудования.

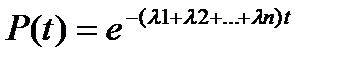

Сложные устройства, состоящие из большого числа элементов, обычно подчиняются экспоненциальному закону надежности, при котором вероятность безотказной работы P(t) определяется по формуле:

| (7) |

где е = 2,72 – основание натурального логарифма;

λ1, λ2,…, λn – интенсивность отказов комплектующих изделий.

Из формулы видно, что изделия, состоящие из большого числа элементов, имеют низкую надежность.

Предположим, что устройство состоит из 1000 элементов, имеющих малую интенсивность отказов 1*10-5 1/ч. Отказ любого элемента вызывает отказ устройства. Тогда вероятность безотказной работы устройства в течение 100 ч будет равна:

P(100)=e-1000*0,00001*100 = e-1 = 1/ 2,72 = 0,36, т.е. очень низкая

Порядок выполнения работы:

Задание 1. Используя данные, приведенные в таблице 1, произвести расчеты показателей надежности изделий по формулам (1)–(6), согласно Вашего варианта. ( Исходные данные: Приложение к занятию, табл.1)

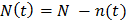

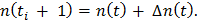

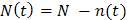

1. Определяем количество работоспособных изделий на начало каждого периода по формуле:

| (1) |

2. Определяем статистическую оценку вероятности безотказной работы на начало каждого периода по формуле:

. (2)

. (2)

3. Определяем количество отказавших деталей нарастающим итогом на конец каждого периода по формуле:

(3)

(3)

4. Определяем статистическую оценку вероятности отказа на конец каждого периода по формуле:

(4)

(4)

5. Определяем статистическую оценку плотности вероятности отказов по формуле:

(5)

(5)

6. Определяем значение интенсивности отказов по формуле:

(6)

(6)

7. Результаты расчета для удобства сводим в табл. 2.

ВАРИАНТ №_

Таблица 2

| Вре-менной интервал Δ t ,ч | Количе-ство от-казов за данный интервал Δ n(t) | Количество ра-ботоспособных изделий на конец периода N ( t ) | Количество отказа-вших изделий на конец периода n (ti+1) | Вероят-ность безот-казной работы на конец периода P(t) | Вороят-ность отказа на конец периода Q ( t )=

| Плотность вероятности отказов f ( t )

за период

·10-2

| Интенсивность отказов за период λ ( t ),

·10-2

|

| 0-100 | |||||||

| 100-200 | |||||||

| 200-300 | |||||||

| 300-400 | |||||||

| 400-500 | |||||||

| 500-600 | |||||||

| 600-700 | |||||||

| 700-800 | |||||||

| 800-900 | |||||||

| 900-1000 |

Вывод по работе:

Контрольные вопросы

1. Дать определение показателя надежности.

2. Дать характеристику показателей надежности: безотказность, ремонтопригодность, сохраняемость, долговечность?

3. Как определяется показатель вероятности безотказной работы неремонтируемых изделий?

4. Что называется интенсивностью отказов. Как определяется этот показатель?

5. Что такое поток отказов, как он определяется?

6. Что такое наработка на отказ или наработка между отказами?

Приложения

Приложение к занятию 1.

Приложение к занятию 3

Подбор нормативных документов в соответствии с заданием по Указателю «Национальные стандарты» и ОКС

Примерные темы для специальности

Рельсовый транспорт

РАЗДЕЛ 93. ГРАЖДАНСКОЕ СТРОИТЕЛЬСТВО

93.040 Сооружение мостов

93.060 Сооружение туннелей

93.080 Строительство дорог

93.080.20 Дорожно-строительные материалы

93.080.30 Дорожное оборудование и установки

93.100 Сооружение железных дорог

РАЗДЕЛ 79. ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

79.020 Процессы обработки древесины

79.040 Древесина, пиловочные бревна, пиломатериалы

79.060 Древесные плиты

79.080. Полуфабрикаты из древесины

РАЗДЕЛ 91. СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И СТРОИТЕЛЬСТВО

91.100 Строительные материалы

91.100.10 Цемент. Гипс. Известь. Строительный раствор

91.1000.15 Минеральные материалы и изделия

91.100.30 Бетон и изделия из бетона

91.100.60 Тепло- и звукоизоляционные материалы

91.180 Внутренняя отделка

Примерные темы для специальностей: Электроснабжение - 13.02.07 Автоматика и телемеханика – 27.02.03

РАЗДЕЛ 29. ЭЛЕКТРОТЕХНИКА

20.030 Магнитные материалы

29.035 Изоляционные материалы

29.045 Полупроводниковые материалы

29.060 Электрические провода и кабели

20.120 Электрическая арматура

29.280 Электрическое тяговое оборудование

РАЗДЕЛ 17. МЕТРОЛОГИЯ И ИЗМЕРЕНИЯ. ФИЗИЧЕСКИЕ ЯВЛЕНИЯ

17.020 Метрология и измерения в целом

17.220 Электричество. Магнетизм. Электрические и магнитные измерения

17.220.20 Измерения электрических и магнитных величин

Примерные темы для специальности

Техническая эксплуатация подвижного состава – 23.02.06

РАЗДЕЛ 45. ЖЕЛЕЗНОДОРОЖНАЯ ТЕХНИКА

45.020 Железнодорожная техника в целом

45.040 Материалы и компоненты для железнодорожной техники

45.060 Подвижной состав железных дорог

45.060.01 Подвижной состав железных дорог в целом

45.060.10 Тяговый состав

45.060.20 Прицепной состав

РАЗДЕЛ 29. ЭЛЕКТРОТЕХНИКА

29.280 Электрическое тяговое оборудование

РАЗДЕЛ 77. МЕТАЛЛУРГИЯ

77.040 Испытания металлов

77.060 Коррозия металлов

77.080 Черные металлы

77.120 Цветные металлы

Примерные темы для специальности

Организация перевозок и управление на транспорте – 23.02.01

РАЗДЕЛ 45. ЖЕЛЕЗНОДОРОЖНАЯ ТЕХНИКА

45.020 Железнодорожная техника в целом

45.040 Материалы и компоненты для железнодорожной техники

45.060 Подвижной состав железных дорог

45.060.01 Подвижной состав железных дорог в целом

45.060.10 Тяговый состав

45.060.20 Прицепной состав

РАЗДЕЛ 53. ПОДЪЁМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ

53.060 Грузовые тележки

Примерные темы для специальности

Компьютерные сети - 09.02.02

РАЗДЕЛ 35. ИНФОРМАЦИОННЫЕ ТЕХНОЛОГИИ. МАШИНЫ КОНТОРСКИЕ

35.040 Наборы знаков и кодирование информации

35.060 Языки, используемые в информационных технологиях

35.080 Программное обеспечение

35.110 Организация сети

35.140 Компьютерная графика

35.160 Микропроцессорные системы

35.200 Интерфейсы и межсоединительные устройства

35.220 Запоминающие устройства

Магнитные диски

Приложения к занятию 4

Приложение 1.

Таблица 1. Исходные данные для расчета (к заданию 1)

| Составные части | Количество единиц типоразмеров | Количество деталей шт. | Стоимость деталей руб. | |||

| Обозначение | Общее - n | Оригинальных- no | Общее - N | Оригинальных- No | Общее - C | Оригинальных - Co |

| А1 | 321 | 39 | 1334 | 153 | 35 260 | 11301 |

| А2 | 206 | 25 | 877 | 101 | 5 598 | 1866 |

| А3 | 136 | 17 | 544 | 60 | 4789 | 1496 |

| А4 | 162 | 20 | 439 | 51 | 34 506 | 11502 |

| А5 | 57 | 7 | 250 | 29 | 9926 | 3201 |

| Наименование изделий | Количество составных частей деталей, шт. | |||

| Всего в изделии N(шт.) | В том числе оригинальных (шт.). | |||

| Nо, ОМП, шт. | Nо, МОП, шт. | Nо, ОП, шт. | ||

| 1.Электрооборудование | 8420 | 1359 | 597 | 4789 |

| 2.Механическое оборудование | 3485 | 950 | 871 | 584 |

| 3.Автотормозное оборудование | 568 | 195 | 105 | 195 |

| 4.Рычажная передача | 362 | 87 | 91 | 109 |

| 5.Микропроцессорная техника | 3120 | 1420 | 619 | 800 |

| 6.Вспомогательное оборудование | 6470 | 1210 | 1906 | 2000 |

| 7.Дизель | 12511 | 790 | 2150 | 7770 |

Таблица 2. Исходные данные для расчета (к заданию2)

Приложения к занятию 5

Интервалы

Номинальных

Размеров, мм

Квалитет 6

Квалитет 7

Квалитет 8

Квалитет 9

Квалитет 11

Поля допусков

Предельные отклонения, мкм

-10

-29

0

-19

+9,5

-9,5

+21

+2

+39

+30

+51

+32

+60

+41

+62

+43

+72

+53

+78

+59

-30

-60

0

-30

-60

-106

0

-46

-100

-174

0

-74

-100

-290

0

-190

-12

-34

0

-22

+11

-11

+25

+3

+45

+23

+59

+37

+73

+51

+76

+54

+93

+71

+101

+79

-36

-71

0

-35

-72

-126

0

-54

-120

-207

0

-87

-120

-340

0

-220

-14

-39

0

-25

+12,5

-12,5

+28

+3

+52

+27

+68

+43

+88

+63

+90

+65

+93

+68

+117

+92

+125

+100

+133

+108

-43

-83

0

-40

-85

-148

0

-63

-145

-245

0

-100

-145

-395

0

-250

Приложение к занятию 7. Анализ схем сертификации.

Таблица 1.Схемы сертификации

| Номер схемы | Испытания в аккредитованных испытательных лабораториях | Проверка производства (системы качества) | Инспекционный контроль сертифицированной продукции (системы качества, производства) | |

| 1 | Испытания типа | - | - | |

| 1а | Испытания типа | Анализ состояния производства | - | |

| 2 | Испытания типа | - | Испытания образцов, взятых у продавца | |

| 2а | Испытания типа | Анализ состояния производства | Испытания образцов, взятых у продавца. Анализ состояния производства | |

| 3 | Испытания типа | - | Испытания образцов, взятых у изготовителя | |

| За | Испытания типа | Анализ состояния производства | Испытания образцов, взятых у изготовителя. Анализ состояния производства | |

| 4 | Испытания типа | - | Испытания образцов, взятых у продавца. Испытания образцов, взятых у изготовителя | |

| 4а | Испытания типа | Анализ состояния производства | Испытания образцов, взятых у продавца. Испытания образцов, взятых у изготовителя. Анализ состояния производства | |

| 5 | Испытания типа | Сертификация производства или сертификация системы качества | Контроль сертифицированной системы качества (производства). Испытания образцов, взятых у продавца и (или) у изготовителя2 | |

| 6 | Рассмотрение декларации о соответствии прилагаемым документам | Сертификация системы качества | Контроль сертифицированной системы качества | |

| 7 | Испытания партии | - | - | |

| 8 | Испытания каждого образца | — | — | |

| 9 | Рассмотрение декларации о соответствии прилагаемым документам | - | - | |

| 9а | Рассмотрение декларации о соответствии прилагаемым документам | Анализ состояния производства | - | |

| 10 | Рассмотрение декларации о соответствии прилагаемым документам | - | Испытания образцов, взятых у изготовителя и у продавца | |

| 10а | Рассмотрение декларации о соответствии прилагаемым документам | Анализ состояния производства | Испытания образцов, взятых у изготовителя и у продавца. Анализ состояния производства | |

Приложение к практическому занятию 8.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА I »

(ФГБОУ ВО ПГУПС)

ПЕТРОЗАВОДСКИЙ ФИЛИАЛ ПГУПС

| ОДОБРЕНО на заседании цикловой комиссии протокол № _____ от «___» __________________ 2017г. Председатель цикловой комиссии: | УТВЕРЖДАЮ Начальник УМО ________________ А.В. Калько |

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

По дисциплине: Метрология, стандартизация и сертификация

Специальности: 23.02.06; 23.02.01; 13.02.07; 08.02.10; 27.02.03; 09.02.02

Тема: Методические рекомендации по выполнению практических занятий

Выполнила: Смирнова А.И., преподаватель ПФ ПГУПС

2017г

Пояснительная записка

Методическое пособие разработано на основании федерального государственного образовательного стандарта среднего профессионального образования (ФГОС СПО), программы подготовки специалистов среднего звена (ППССЗ) и примерной программы учебной дисциплины Метрология, стандартизация и сертификация по специальностям:

23.02.06 Техническая эксплуатация подвижного состава железных дорог,

23.02.01 Организация перевозок и управление на транспорте (по видам);

13.02.07 Электроснабжение (по отраслям);

08.02.10 Строительство железных дорог, путь и путевое хозяйство;

27.02.03 Автоматика и телемеханика на транспорте;

09.02.02 Компьютерные сети

Данное пособие содержит методические указания к выполнению

практических занятий для студентов очной и заочной формы обучения.

На проведение практических занятий при изучении курса данной дисциплины программой отведено от 8 до 10 часов.

В пособии представлены методические рекомендации к проведению практических занятий по следующей тематике:

по разделу «Метрология»:

-занятие №1 по теме «Определение погрешностей электроизмерительного прибора»;

-занятие №2 по теме «Определение погрешностей измерений, повышение их точности»;

по разделу «Стандартизация»:

-занятие № 3 по теме: «Подбор нормативных документов в cоответствии с заданием по Указателю «Национальные стандарты» и ОКС

-занятие № 4 по теме «Определение показателей уровня унификации»;

- занятие №5 по теме «Решение задач по системе допусков и посадок»;

по разделу «Сертификация»:

- занятие № 6 по теме «Определение показателей качества продукции

экспертным или измерительным методом»;

- занятие №7 по теме «Анализ схем сертификации»

- занятие № 8 «Расчет показателей надежности».

Методические рекомендации содержат подробное описание порядка выполнения практической работы студентами. При изложении материала соблюдается единство терминологии, обозначений, единиц измерений в соответствии с действующими стандартами. В каждой практической работе имеется название, цели, оборудование, исходные данные к выполнению заданий Для более полного осмысления практической деятельности имеется краткое содержание теоретического материала, схемы, рисунки, а также примеры и образцы выполнения заданий. Для закрепления знаний теоретического материала имеются контрольные вопросы, на которые студенты должны дать письменный ответ, имеются требования к содержанию отчета о практической работе. Все произведенные расчеты, выполненные в процессе самостоятельной работы, должны быть оформлены в виде таблиц. По результатам расчетов на основе их сравнения студенты должны сделать вывод по работе.

Требования к оформлению отчета о практических занятиях.

Отчет должен быть выполнен на листах формата А4. В него должен входить: титульный лист, оформленный в соответствии с требованиями стандарта ПКЖТ 01-2002, и отчеты о выполненных работах. На первом листе каждой работы должна быть оформленная в соответствии с требованиями ГОСТ 2.104-68 основная надпись для текстовых документов. Каждый последующий лист работы должен быть пронумерован.

Содержание

1. Пояснительная записка…………………………………………………………. стр. 2

2. Практическое занятие №1 «Определение погрешностей электроизмерительного прибора»………………………………....................................................................... стр. 4

3. Практическое занятие №2 «Определение погрешностей измерений, повышение их точности»………………………………………………………………………………стр. 13

4. Практическое занятие №3 «Подбор нормативных документов в cоответствии

с заданием по Указателю «Национальные стандарты» и ОКС .………………….стр. 16

5. Практическое занятие №4 «Определение показателей уровня унификации…..стр. 24

6. Практическое занятие №5 «Решение задач по системе допусков и посадок»…стр. 28

7. Практическое занятие №6 «Определение показателей качества продукции

экспертным или измерительным методом» …………………………………….стр. 39

8. Практическое занятие № 7«Анализ схем сертификации»………………………….......................................................................стр. 50

9. Практическое занятие № 8 «Расчет показателей надежности»…………………………...........................................................................стр. 55

10. Приложения к занятиям………………………………………………………… стр. 59

11. Рекомендуемая литература……………………………………………………… стр. 70

Практическое занятие № 1.

Тема:Определение погрешностей электроизмерительного прибора

Цель: практически усвоить методику поверки (калибровки) технического вольтметра путём сравнения его показаний с образцовым вольтметром, установить степень точности поверяемого вольтметра и его пригодность для применения.

Оборудование: лабораторный автотрансформатор, технический (поверяемый) вольтметр, образцовый вольтметр - эталон, соединительные провода, микрокалькулятор.

* Для проведения работы должны быть применены вольтметры одного типа, одной системы измерения, с одинаковым или близким пределом измерения, например, в 250 В.Важным при поверке является выбор оптимального соотношения между допускаемыми погрешностями эталонного и поверяемого средства измерения. Обычно это соотношение принимается равным 1/3 (исходя из критерия ничтожно малой погрешности). При применении приборов, не отвечающих этим требованиям, погрешности могут оказаться очень большими.

Краткие теоретические сведения

Средства измерений, предназначенные для применения в сфере государственного регулирования обеспечения единства измерений, до ввода в эксплуатацию, а также после ремонта подлежат первичной поверке, а в процессе эксплуатации - периодической поверке. Сферы деятельности, в которых средства измерений подлежат поверке, устанавливает Федеральный Закон РФ «Об обеспечении единства измерений» от 26.06.2008 № 102-ФЗ (статья 1). Федеральный Закон устанавливает также формы государственного регулирования в области обеспечения единства измерений. Поверка средств измерений является одной из главных форм государственного регулирования в области обеспечения единства измерений. (статья 11).

Поверка средств измерений - это совокупность операций по определению метрологических характеристик средств измерений и подтверждению их соответствия установленным метрологическим требованиям.

Поверка – это один из видов государственного метрологического контроля и надзора за выпуском, состоянием и применением средств измерений.

Поверка средств измерений проводится, чтобы выяснить, соответствуют ли их точностные характеристики регламентированным значениям и обеспечивает ли данное средство измерения достоверную измерительную информацию об измеряемой величине. Поверка проводится методом непосредственного сличения показаний поверяемого и эталонного приборов при одновременном измерений одной и той же величины. Разность их показаний равна абсолютной погрешности поверяемого средства измерений.

Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели, имеющие аттестат аккредитации. Аккредитация – это официальное признание права органом по аккредитации компетентности физического или юридического лица выполнять данный вид деятельности.

Аттестат аккредитации выдается метрологической службе при выполнении следующих основных условий: наличие поверенных рабочих эталонов или эталонных установок; наличие комплекса нормативных и методических документов Государственной системы обеспечения единства измерений (стандарты системы ГСИ, устанавливающие общие метрологические правила и нормы, государственные поверочные схемы, методики поверки средств измерений, методики выполнения измерений и др.); наличие помещений, удовлетворяющих требованиям нормативов; наличие квалифицированных кадров - поверителей (калибровщиков), прошедших аттестацию.

Эталон – это средство измерений (или комплекс средств измерений), предназначенное для воспроизведения и (или) хранения единицы и передачи ее размера нижестоящим по поверочной схеме средствам измерений и утвержденное в качестве эталона в установленном порядке.

Результаты поверки средств измерений удостоверяются знаком поверки(поверочным клеймом) и (или) свидетельством о поверке.

Если особенности конструкции или условия эксплуатации средства измерений не позволяют нанести знак поверки непосредственно на средство измерений, он наносится на свидетельство о поверке (статья 13 ФЗ «Об обеспечении единства измерений»).

Средства измерений, не предназначенные для применения в сфере государственного регулирования обеспечения единства измерений, могут в добровольном порядке подвергаться калибровке.

Калибровка средств измерений – это совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к работе средств измерений, не подлежащих государственному метрологическому контролю и надзору.

Калибровку осуществляют метрологические службы государственных органов управления и юридических лиц, аккредитованных на право калибровки средств измерений. ОАО «РЖД» является юридическим лицом, поэтому имеет свою метрологическую службу. Метрологическая служба ОАО «РЖД» создана для обеспечения транспортной безопасности, контроля и управления эксплуатационной безопасностью технических средств и технологических процессов, осуществляемых на железнодорожном транспорте. Она представляет единую централизованную систему, включающую головную структуру, базовую структуру, метрологическую службу филиалов ОАО «РЖД». Права, обязанности и структура метрологической службы ОАО «РЖД» установлены Положением о метрологической службе на железнодорожном транспорте, введённом в действие 11.10.2005г. № 1594р. Одним из основных видов деятельности метрологической службы ОАО «РЖД» является калибровка средств измерений, применяемых на железнодорожном транспорте. Создана система калибровки средств измерений на железнодорожном транспорте - СКРЖД. Основополагающим стандартом деятельности СКРЖД является СТО РЖД 1.06.001-2006 «Система калибровки средств измерений в открытом акционерном обществе «Российские железные дороги».

В процессе эксплуатации средство измерений теряет размер единицы физической величины, т.е. свою точность, по причине износа деталей механизма, вибрации, действия электромагнитных полей, изменения температурного режима и др. Погрешность средства измерений выходит за установленные пределы. Оно не обеспечивает точную измерительную информацию об измеряемой величине, поэтому нуждается в калибровке.

При проведении калибровки сравнивают значения величин, полученных с помощью данного (поверяемого) средства измерений с соответствующими значениями измеренных величин, полученными с помощью эталона. Калибровка позволяет определить, не выходит ли погрешность данного средства измерений за установленные пределы, насколько оно является точным и может ли быть использовано в работе. Если погрешность средства измерения выше установленной, т.е. выходит за установленные пределы, то производят его ремонт, либо регулировку, а затем оно вновь проходит калибровку. Иногда такое средство измерений переводят в класс более низкой степени точности.

Результатом калибровки средства измерения является выдача сертификата о калибровке и нанесение калибровочного клейма. Клеймо должно предотвращать возможность постороннего доступа в прибор (СТО РЖД 1.06.003-2007 «Калибровочные клейма»)

Результатом измерения является численное значение измеряемой физической величины, полученное с погрешностью, которая зависит от метода измерения (способа применения средства измерения), метрологических характеристик применяемого средства измерения, от условий внешней среды, в которых проводятся измерения, от квалификации оператора измерений. Для описания метрологических характеристик средства измерения введено понятие класса точности.

Класс точности – это обобщенная метрологическая характеристика, выраженная пределами допускаемых основной и дополнительной погрешностей, а также другими характеристиками, влияющими на точность. Пределы допускаемых значений основной и дополнительной погрешностей могут быть выражены в форме абсолютной, относительной или приведенной погрешностей.

Погрешность средства измерения (ΔХ) – это основная метрологическая характеристика СИ, которая определяется на основании сравнения показаний, снятых одновременно с поверяемого средства измерения и с более точного, средства измерения, являющегося эталоном. Погрешность – это разность между показаниями прибора и истинным значением измеряемой величины. Истинное значение измеряемой физической величины измерить невозможно, поэтому пользуются действительным (условно-истинным) значением величины, которую получают с помощью более точного, образцового средства измерения. При проведении оценки погрешности средства измерения необходимо обязательно учитывать внешние факторы: температуру, влажность, давление, магнитные поля и др., установленные ГОСТ 8.395-80 « Нормальные условия измерений при поверке» и ГОСТ 8.497 – 83 « Амперметры, вольтметры, ваттметры, варметры»

По способу числового выражения различают следующие погрешности:

Абсолютная погрешность Δ ( дельта) Х– это разность между измеренным (Xизм) и истинным, т.е. действительным XД (условно истинным) значениями измеряемой величин.

±Δ Xизм ═ Xизм Xд, (единица величины) (1)

Абсолютная погрешность выражается в единицах измеряемой величины.

Относительная погрешность δ (дельта малая) – это отношение абсолютной погрешности средства измерения к действительному (XД) значению или к результату измерений, выраженное в процентах.

±δ ═ ΔХ / XД∙100%, (%) (2)

Приведённая погрешность γ (гамма) – это отношение абсолютной погрешности к нормирующему значению прибора. Нормирующее значение

(Xн) – это условно принятое значение, равное верхнему пределу измерений, т.е. номинальному значению шкалы прибора.

γ ═ Δ Х/ XН ∙100%, (%) (3)

Класс точности измерительного прибора соответствует приведённой погрешности.

Поверку и калибровку рабочих средств измерений осуществляют с целью

выполнения главной задачи метрологии – обеспечения единства и требуемой точности измерений.

Порядок выполнения работы

1. Измерить температуру, относительную влажность, атмосферное давление окружающего воздуха. При проведении поверки должны быть соблюдены следующие условия:

температура окружающего воздуха: (20±2)◦С – для классов точности 0,05-0,5

(20±5)◦С – для классов точности 1,0- 5,0

относительная влажность воздуха 30-80 %

атмосферное давление (100±6) кПа (ГОСТ 8.497 – 83).

2. Ознакомиться с приборами, применяемыми в работе, их условными обозначениями на шкале.

3. Проверить состояние прибора. Для этого произвести внешний осмотр, проверить состояние корпуса и крепежных инструментов, установить соответствие надписей, их читаемость, произвести балансировку системы.

4. Произвести прогон поверяемого вольтметра, увеличивая напряжение тока до максимального значения его шкалы, затем, уменьшая напряжение до нулевой отметки, проверить отсутствие заедания измерительной системы, ее работоспособность, возвращающую способность, исправность.

5. Записать технические данные приборов в таблицу 1 (графа 2– 6)

Таблица 1 Технические данные оборудования

| Наименование прибора | Тип прибора | Тип системы | Обозначение на схеме | Предел измерений | Число делений шкалы | Класс точности | Цена деления |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Автотрансформатор | Э 378 | электромагнитная | ЛАТР | 250 В | - | - | |

| Поверяемый вольтметр | Э 378 | электромагнитная | Vп | 250 В | 25 | 1,5 | |

| Образцовый вольтметр | Д 566/100 | электродинамич. | Vо | 250 В | 100 | 0,2 |