Допустимое и недопустимое значения параметра или сигнатуры сигнала, отображаемого вершиной орграфа, можно толковать как отсутствие отказа и отказ и одновременно как допустимый и недопустимый результаты проверки соответственно.

Моделью отказа является недопустимое значение параметра или сигнатуры сигнала  , отображаемого вершиной

, отображаемого вершиной  , при допустимых значениях параметров или сигнатур сигналов

, при допустимых значениях параметров или сигнатур сигналов  , отображаемых вершинами

, отображаемых вершинами  , составляющими полный прообраз вершины v .

, составляющими полный прообраз вершины v .

Работоспособное состояние и отказы объекта составляют множество

(11.7)

(11.7)

где

Проверки объекта составляют множество

(11.8)

(11.8)

Диагностическая модель для одиночных отказов формируется на основе модели работоспособного объекта по следующим правилам: (11.9)

где

- образ вершины в транзитивном замыкании орграфа.

- образ вершины в транзитивном замыкании орграфа.

Таблица смежности орграфа преобразуется по правилам (11.9) в таблицу связей орграфа поэтапно:

1) формируется таблица смежности транзитивного замыкания орграфа;

2) заменяются символы вершин в первом столбце и в первой строке

на символы отказов и проверок соответственно, без изменения порядковых номеров символов;

3) заменяются символы 1 и 0 на пересечении строк, начиная со второй, и столбцов, начиная со второго, символами 0 и соответственно;

4) заменяются символы 1 на пересечении строк и столбцов по диагонали из верхнего левого в правый нижний угол на символы 0;

5) добавляется после первой строки строка  с символами 1 на пересечении со всеми столбцами.

с символами 1 на пересечении со всеми столбцами.

Транзитивное замыкание орграфа формируется на основе следующих правил: если в орграфе имеются дуги (  ) , (

) , (  ) и

) и  , то в транзитивном замыкании должны присутствовать дуги (

, то в транзитивном замыкании должны присутствовать дуги (  ). Пример транзитивного замыкания и таблица

). Пример транзитивного замыкания и таблица

смежности транзитивного замыкания орграфа показаны на рисунке 11.6 и таблицей 5.

Рис. 11 – Транзитивное замыкание орграфа

Таблица 5 – Таблица смежности транзитивного замыкания орграфа

Таблица связей для одиночных отказов, полученная по сформулированным правилам, представлена в таблице 4, а соответствующий ей двудольный орграф, показан на рисунке 11.2.

Лекция № 12. Вибродиагностика. Часть первая

Задачи вибродиагностики

Согласно [1], виброакустическая диагностика — направление технической диагностики, основанное на использовании в качестве диагностических сигналов механических колебаний деталей и узлов, акустических колебаний в твердых, жидких и газообразных средах.

Механические колебания характеризуются высокой информативностью и быстрой реакцией на изменения состояния деталей и узлов, а также высокой чувствительностью к дефектам на ранней стадии развития. Физические величины, характеризующие своим изменением во времени механическую вибрацию, называются колебательными.

Вибрация — это относительно малые перемещения твердого тела или его точек при механических колебаниях относительно положения равновесия. Эти колебания являются следствием взаимодействия четырех факторов: упругой реакции системы, степени ее демпфирования, силы инерции, характера и величины внешней нагрузки. Вибрационная диагностика — метод диагностирования технических систем и оборудования, основанный на анализе параметров вибрации, создаваемой работающим оборудованием, или являющейся вторичной вибрацией, обусловленной структурой исследуемого объекта. Неразрушающий контроль, основанный на измерении упругих колебаний, возникающих в объекте контроля, называют вибрационным неразрушающим контролем. Колебания движущихся частей, а также пульсации потока технологической среды создают в механическом оборудовании и трубопроводах вибрации. Параметры колебаний, наряду с величиной возмущающих сил, определяются параметрами технического состояния оборудования: наличием зазоров в сопряжениях, деформацией и износом деталей, нарушением центровки валов, ослаблением креплений и т. д. Поэтому анализ вибрационных колебаний позволяет получить необходимую информацию о состоянии оборудования. Вибрационная диагностика основана на измерении и анализе параметров вибрации диагностируемого оборудования, наиболее успешно используется для диагностики вращающегося оборудования, решая более 90% задач определения и прогноза его состояния.

Источником колебаний объекта служат соударения его деталей. Они отличаются высокими частотами (тысячи Гц), малыми амплитудами смещения (доли мкм) и значительными ускорениями (сотни см/  ). Колебания объекта, возбуждаемые соударением деталей, называют акустическими колебаниями или шумом (если они имеют широкий спектр с непрерывным распределением составляющих по оси частот). Эти колебания аналогичны другим акустическим явлениям, связанным с распространением упругих волн в газах, жидкостях и твердых телах. В этом случае колебания, которые служат сигналом в диагностике, регистрируются датчиком, установленным непосредственно на объекте, а вся необходимая информация о состоянии объекта извлекается из упругого колебания, которое распространяется по его корпусу во время работы объекта. Параметрами диагностического сигнала служат параметры акустического колебания, возбуждаемого в материале объекта. При комплексной диагностике измеряют колебания обоих видов, а сигнал называют виброакустическим. В общем случае виброакустическим сигналом называют физические величины, характеризующие механические колебания (вибрационные, акустические, гидроакустические), сопровождающие функционирование объекта, а диагностику — виброакустической.

). Колебания объекта, возбуждаемые соударением деталей, называют акустическими колебаниями или шумом (если они имеют широкий спектр с непрерывным распределением составляющих по оси частот). Эти колебания аналогичны другим акустическим явлениям, связанным с распространением упругих волн в газах, жидкостях и твердых телах. В этом случае колебания, которые служат сигналом в диагностике, регистрируются датчиком, установленным непосредственно на объекте, а вся необходимая информация о состоянии объекта извлекается из упругого колебания, которое распространяется по его корпусу во время работы объекта. Параметрами диагностического сигнала служат параметры акустического колебания, возбуждаемого в материале объекта. При комплексной диагностике измеряют колебания обоих видов, а сигнал называют виброакустическим. В общем случае виброакустическим сигналом называют физические величины, характеризующие механические колебания (вибрационные, акустические, гидроакустические), сопровождающие функционирование объекта, а диагностику — виброакустической.

Существуют виброакустические методы поиска утечек газа и в гидрооборудовании, которые заключаются в следующем: жидкость или газ, дросселируя через щели и зазоры, создает турбулентность, сопровождающуюся пульсациями давления, и, как следствие, в спектре вибраций и шума появляются гармоники соответствующих частот. Анализируя амплитуду этих гармоник, можно судить о наличии (отсутствии) течей.

Виброакустическая диагностика включает в себя следующие основные задачи:

— диагностику состояния работающего объекта (оценка технического со-

стояния оборудования, непрерывный контроль, прогноз эксплуатационного со-

стояния);

— оценку запаса устойчивости, износа, надежности;

— классификацию состояний, классификацию шумов механизма и т. д;

— разделение источников вибрации, шумов, выявление преобладающего

источника среди других или места его действия;

— определение динамических характеристик механических систем;

— использование виброакустической диагностики в период доводки эксплуатируемых изделий — необходимой операцией на всех этапах жизненного

цикла.

Виброакустическая диагностика применяется на различных этапах жизненного цикла:

— этапе разработки и доводки конструкции (локализация источников повышенной виброактивности, поиск «слабых» узлов);

— этапе производства (диагностика на этапе производства);

— этапе эксплуатации (оценка фактического технического состояния, прогнозирование остаточного ресурса, контроль и управление технологических

процессов, оценка объема ремонтных работ и качества ремонта).

Под диагностикой механизмов на этапе производства понимают целый комплекс мероприятий, осуществляемых в целях:

— совершенствования конструкции на этапе проектирования и доводки ее

для обеспечения надежности и долговечности;

— обеспечения высокого качества изготовления отдельных деталей и узлов,

а также монтажа агрегатов;

— обеспечения выполнения санитарных и других специальных норм шумности и виброактивности механизмов.

Виброакустический контроль технических систем во время ресурсных испытаний позволяет выявить наиболее виброактивные узлы, определить резонансные зоны амплитудно-частотных характеристик изделия и связать эти зоны с определенными узлами. Для сокращения затрат на конструкторскую доработку изделия используется многоканальная параллельная диагностика.

В предремонтный период проведение диагностических мероприятий позволяет локализовать неисправность, оценить степень повреждения, целесообразность и объем ремонтных работ, остаточный моторесурс неповрежденных узлов, а также проверить качество проведенного ремонта.

Внедрение методов и средств виброакустической диагностики не требует разборки или доработки конструкции изделий, что очень важно при их эксплуатации. Она позволяет находить скрытые дефекты, требует малого времени диагностирования, может обнаруживать неисправности на этапе их зарождения. Однако при этом существуют особые требования к способу крепления датчика вибрации, а также зависимость параметров вибрации от большого количества факторов. Поскольку виброакустический сигнал несет в себе информацию о состоянии механического оборудования и является результатом не прямых измерений параметров оборудования, а косвенной оценки некоторой области значений этих параметров, использование виброакустических методов требует разработки определенной процедуры диагностирования, обеспечивающей извлечение из виброакустических сигналов информации, необходимой для постановки диагноза.

Внедрение виброакустической диагностики требует решения следующих вопросов:

— установления зависимости между техническим состоянием объекта и акустическими сигналами;

— определения влияния рабочих нагрузок и ряда случайных факторов на параметры акустического сигнала;

— изучения акустического образа объекта в каждом конкретном случае;

— создание приборов и устройств для проведения акустических диагнозов технического состояния объекта.

По способу получения информации вибрационная диагностика может относиться к следующим видам диагностики:

— тестовой;

— функциональной.

Методы тестовой вибрационной диагностики используются в основном в процессе ремонта и наладки оборудования. В тестовой диагностике информацию о техническом состоянии получают в результате воздействия на объект соответствующего теста. Тестовая диагностика основана на использовании различных методов неразрушающего контроля. Это направление применяется в основном для оценки колебательных свойств механических систем и потери колебательной энергии на резонансных частотах. В качестве тестового воздействия при этом может быть использован ударный импульс или специальные режимы работы, например, режимы разгона вращающихся узлов машин.

Функциональную диагностику проводят только на работающем оборудовании. Она осуществляется без дополнительных тестовых воздействий и без нарушения режимов работы оборудования, т. е. при его функционировании.

Однако по сравнению с диагностическими сигналами функциональной параметрической диагностики, характеризуемыми только одним или несколькими параметрами (температура, давление, износ, напряжение, ток, мощность, наличие механических частиц в смазке и др.), вибрационные сигналы содержат значительно больший объем диагностической информации. Это общий уровень сигналов, их спектр, амплитуды, частоты и начальные фазы каждой составляющей, соотношение между составляющими и т.д. Особенностью функциональной диагностики является использование в качестве диагностических не статистических (температуры или давления), а динамических параметров — виброперемещения, виброскорости и виброускорения. Обработка и анализ вибрационных сигналов позволяет эффективно определять техническое состояние и прогнозировать состояние и ресурс оборудования. Посредством вибродиагностики наиболее просто реализуются системы мониторинга состояния оборудования (в первую очередь роторного), позволяющие на раннем этапе обнаруживать и идентифицировать зарождающиеся дефекты, прогнозировать их развитие, перейти на обслуживание и ремонт оборудования по фактическому состоянию.

К перечню задач виброакустической диагностики относятся не только поиск и разработка оптимальных методов выделения компонентов сигнала, несущих информацию об изменении технического состояния объекта, а также

- построение диагностической модели и оптимальных алгоритмов диагностирования, но и разработка средств диагностирования, позволяющих с наименьшими затратами времени и средств реализовать применение этих методов на практике. Качество средств диагностирования, включающих математическое, программное и аппаратурное обеспечение процедур диагностирования, в значительной степени определяется уровнем технологии электронного машиностроения.

Современные достижения микроэлектроники позволяют существенно улучшить технические характеристики виброизмерительных и анализирующих устройств, входящих в состав системы виброакустического диагностирования машинного оборудования, расширить ассортимент средств диагностирования (стационарных, передвижных, переносных, портативных) универсального и локального назначений. Увеличение быстродействия, вычислительных возможностей и объема памяти микропроцессорных устройств при уменьшении их габаритов расширяет возможности использования виброакустической диагностики в различных отраслях техники.

В основе виброакустической диагностики технического состояния работающих агрегатов лежит предположение о функциональной зависимости между параметрами состояния и диагностическими признаками. Параметрами состояния могут быть режим работы, внешние условия, качество монтажа и изготовления. Все эти параметры должны влиять на шумообразование (или образование вибрации), иначе цель виброакустической диагностики будет неосуществима. Приемники шума или вибрации фиксируют сложные сигналы, характеристики которых зависят от параметров состояния. Правильный выбор числа состояний объекта с учетом погрешностей измерений, конечной длины анализируемых реализаций, флюктуаций создаваемых шумов и вибраций при нормальной работе механизма является важной операцией.

Выбор диагностических признаков должен быть сделан тщательным образом, чтобы они были наиболее информативны по отношению к анализируемому состоянию и мало информативны по отношению к другим структурным параметрам. Ввиду сложности неисправностей и дефектов в оборудовании, а также необходимости анализа сигналов при наличии производственных помех в качестве диагностических параметров используют большое число количественных характеристик сигналов и их комбинации. К ним относятся общеизвестные количественные характеристики детерминированных и случайных процессов: моменты, спектральные плотности, совместные характеристики процессов (взаимные спектры, корреляционные характеристики, многомерные распределения).

Технология виброакустического диагностирования объекта во времени складывается из двух последовательных этапов. Первый этап — обучения системы диагностирования. На основе изучения физических процессов звукообразования под влиянием возникшего дефекта производится синтез рабочего словаря виброакустических диагностических признаков, чувствительных к изменению параметров. В процессе проведения диагностических испытаний объекта устанавливаются пороговые значения признаков, равные предельным значениям структурных параметров, соответствующих моделируемым неисправностям, т. е. формируются классы технических состояний объекта в признаковом пространстве.

На втором этапе решается обратная задача, т. е. измеряемому в текущий момент времени вектору диагностических признаков ставится в соответствие вектор параметров. Затем, одним из методов распознавания образов определяется принадлежность данного вектора к тому или иному заранее сформированному в пространстве диагностических признаков классу технических состояний, т.е. с определенной вероятностью оценивается фактическое техническое состояние объекта.

Технология диагностирования предусматривает взаимодействие объекта с техническими средствами диагностирования и оператором.

Характеристики вибрации

В общем случае существуют следующие виды вибрации:

— прямолинейная (движение по прямолинейной траектории);

— плоскостная (движение по плоской траектории);

— пространственная (движение по пространственной траектории).

Вибрация твердого тела в выбранной неподвижной системе координат может быть представлена через поступательные перемещения по трем взаимно перпендикулярным осям, проходящим через выбранную точку, и вращательные движения вокруг этих же осей.

Вибрационное движение вокруг точки или оси называется угловой вибрацией или крутильными колебаниями.

Вибрация, при которой колеблющаяся точка остается на одной прямой, называется прямолинейной вибрацией.

Значение рассматриваемой колебательной величины x в определенный момент времени t применительно к механическим колебаниям всех видов называется мгновенным значением вибрации:

x = x (t) (12.1)

Вибрация может характеризоваться несколькими колебательными величи-

нами.

1. Виброперемещением s (t) — перемещением точки или системы под действием вибрации. Оно представляет интерес в тех случаях, когда необходимо знать относительное смещение объекта или его деформацию.

2. Виброскоростью ϑ (t) — скоростью движения точки или системы под действием вибрации. Она является первой производной виброперемещения по времени  и соответствует линейной скорости движения центра масс физического тела в заданном направлении. Она определяет импульс силы и кинетическую энергию и поэтому исследуется при изучении эффективности вибрационных машин, а также воздействия вибрации на организм человека.

и соответствует линейной скорости движения центра масс физического тела в заданном направлении. Она определяет импульс силы и кинетическую энергию и поэтому исследуется при изучении эффективности вибрационных машин, а также воздействия вибрации на организм человека.

3. Виброускорением a (t) — ускорением движения точки или системы. Ускорение является второй производной виброперемещения по времени  и является мерой изменения виброскорости во времени и силовой характеристикой вибрации. Так как сила, действующая на массу, вызывает ее ускорение в направлении своего действия, а скорость и величина перемещения зависят от времени действия силы в данном направлении, то с увеличением частоты f уменьшается виброскорость и, тем более, виброперемещение. Исходя из этого виброускорение целесообразно измерять на высоких частотах, так как его амплитуда пропорциональна квадрату угловой частоты

и является мерой изменения виброскорости во времени и силовой характеристикой вибрации. Так как сила, действующая на массу, вызывает ее ускорение в направлении своего действия, а скорость и величина перемещения зависят от времени действия силы в данном направлении, то с увеличением частоты f уменьшается виброскорость и, тем более, виброперемещение. Исходя из этого виброускорение целесообразно измерять на высоких частотах, так как его амплитуда пропорциональна квадрату угловой частоты  .

.

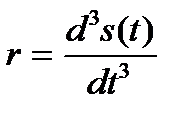

4. Резкостью — третьей производной от виброперемещения по времени

(12.2)

(12.2)

Иначе это скорость изменения виброускорения. В измерении этой величины заинтересованы, например, создатели автомобилей, лифтов, так как пассажиры этих видов транспорта чувствительны к изменению ускорения.

5. Угловой скоростью или частотой колебаний ω(t).

Виброперемещение при одной и той же мощности уменьшается с ростом частоты. Поэтому в низкочастотном диапазоне чаще измеряют параметры виброперемещения и виброскорости, в среднечастотном — виброскорости, а в высокочастотном — виброускорения. Однако такое деление является условным, так как современные микропроцессорные приборы позволяют легко пересчитывать виброперемещение в виброскорость или виброускорение и наоборот.

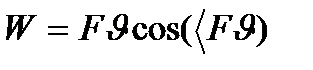

Вибрационная (колебательная) мощность W определяется произведением действующей силы F на виброскорость ϑ

(12.3)

(12.3)

где  - угол между направлением силы и виброскорости.

- угол между направлением силы и виброскорости.

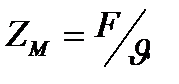

Параметром вибрации является также величина механического сопротивления колебательной системы  — отношение силы F, действующей на систему, к виброскорости ϑ, т. е.

— отношение силы F, действующей на систему, к виброскорости ϑ, т. е.

(12.4)

(12.4)

Применяют два основных способа графического изображения вибрационного сигнала: в зависимости от времени или от частоты колебаний. Изображение сигнала в зависимости от времени называется временной разверткой. Совокупность частот составляющих гармонических колебаний, расположенных в порядке возрастания амплитуд, называется частотным спектром. Совокупность амплитуд, характеризующих полигармонические колебания и расположенных в порядке возрастания частот, называется амплитудным спектром.

Если вибросигнал представлен рядом равностоящих друг от друга значений  , n = 1 . . .N, то для взаимного пересчета виброперемещений, виброскоростей и виброускорений можно воспользоваться формулами численного дифференцирования или интегрирования.

, n = 1 . . .N, то для взаимного пересчета виброперемещений, виброскоростей и виброускорений можно воспользоваться формулами численного дифференцирования или интегрирования.

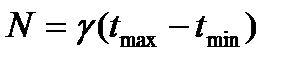

(12.5)

где γ — частота оцифровки, которая связана с интервалом записи и количеством точек соотношением.

(12.6)

(12.6)

- время начала записи;

- время начала записи;  - время окончания записи.

- время окончания записи.

Процесс преобразования перемещения в скорость или скорости в ускорение эквивалентен математической операции дифференцирования. Обратное преобразование ускорения в скорость и скорости в смещение называется интегрированием. Сегодня можно проводить эти операции внутри самих измерительных приборов и легко переходить от одних параметров измерения к другим. На практике, однако, дифференцирование приводит к росту шумовой составляющей сигнала, и поэтому оно редко применяется. Интегрирование, напротив, может быть осуществлено с высокой точностью с помощью простых электрических цепей. Это является одной из причин, почему акселерометры сегодня стали основными датчиками вибрации: их выходной сигнал можно легко подвергнуть однократному или двухкратному интегрированию и получить либо скорость, либо смещение. Интегрирование, однако, непригодно для сигналов с очень низкой частотой (ниже 1 Гц), так как в этой области уровни паразитного шума чрезвычайно увеличиваются и точность интегрирования уменьшается. Современные схемы интеграторов адекватно работают на частотах выше 1 Гц, что достаточно почти для любых виброакустических сигналов.

Когда смещение максимально, скорость равна нулю, так как в этом положении происходит изменение направления движения тела. Отсюда следует, что временная реализация виброскорости будет сдвинута по фазе на некоторое значение влево относительно временной реализации виброперемещения (виброскорость опережает по фазе виброперемещение). По аналогии виброускорение также опережает по фазе виброскорость.

На практике возникает необходимость измерения следующих параметров вибрации, которые могут относиться в виброперемещению и его производным по времени (скорости, ускорению, резкости):

— мгновенных значений;

— размаха, или пиковых значений;

— среднеквадратичного значения (абсолютного или относительно условного уровня), корреляционной функции, распределения вероятности;

— частоты основного тона и гармоник

— спектрального состава: частот и амплитуд составляющих спектра, фазовых соотношений между ними, энергетического спектра.

Размах (peak-to-peak) — это разница между положительным и отрицательным пиками. Для синусоидального колебания размах в точности равен удвоенной пиковой амплитуде.

Максимальная (пиковая) амплитуда — это максимальное отклонение от нулевой точки или от положения равновесия. Пиковые значения характеризуют степень отклика конструкции на внешнее силовое воздействие и в некоторых случаях позволяют ответить на вопрос о допустимости той или иной вибрационной нагрузки. Например, во многих случаях максимальные значения виброускорений регламентируются различными ГОСТ и СаНПин (санитарные нормы и правила).

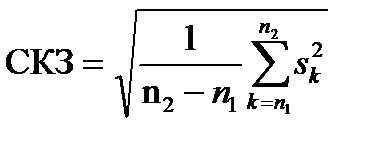

Среднеквадратическое значение амплитуды (СКЗ) является важной характеристикой амплитуды вибрации. Для ее расчета необходимо возвести в квадрат мгновенные значения амплитуды колебаний  и усреднить полученные величины по времени. Для получения правильного значения интервал усреднения должен быть не меньше одного периода колебания. После этого извлекается квадратный корень и получается СКЗ. Например, пусть

и усреднить полученные величины по времени. Для получения правильного значения интервал усреднения должен быть не меньше одного периода колебания. После этого извлекается квадратный корень и получается СКЗ. Например, пусть  и

и  индексы начала и окончания какого-либо одного выбранного периода. Тогда СКЗ будет определяться из соотношения:

индексы начала и окончания какого-либо одного выбранного периода. Тогда СКЗ будет определяться из соотношения:

(12.7)

(12.7)

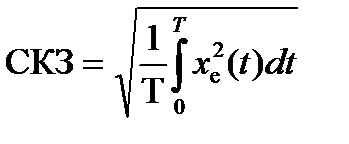

В случае колебаний по любому закону, уравнение движения имеет вид

x = x(t) (12.8)

Тогда

(12.9)

(12.9)

где T — временной интервал, на котором определяется СКЗ,  — параметр вибрации: виброперемещение, виброскость или виброускорение.

— параметр вибрации: виброперемещение, виброскость или виброускорение.

Этот параметр может применяться во всех расчетах, относящихся к мощности и энергии колебаний.

Кроме СКЗ используются следующие характеристики:

— пиковые значения, представляющее собой наибольшее и наименьшие значения колебательной величины —  ;

;

— пик-фактор K, значение которого тем больше, чем больше выражен импульсный или случайный характер колебаний

(12.10)

(12.10)

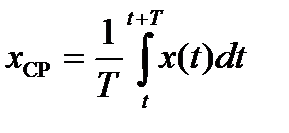

— средним арифметическим значением колебаний от всех мгновенных значений колебательной величины

(12.11)

(12.11)

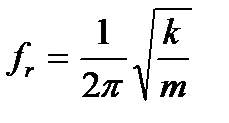

Любая механическая конструкция может быть представлена в виде системы пружин, масс и демпферов. Демпферы поглощают энергию, а массы и пружины — нет. Массы и пружины образуют систему, которая имеет резонанс на характерную для нее собственную частоту. Если подобной системе сообщить энергию (например, толкнуть массу или оттянуть пружину), то она начнет колебаться с собственной частотой, а амплитуда будет зависеть от мощности источника энергии и от поглощения этой энергии, т. е. демпфирования, присущего самой системе. Собственная частота идеальной системы масса–пружина без демпфирования дается соотношением

(12.12)

(12.12)

где  - собственная частота; k — коэффициент упругости пружины; m — масса.

- собственная частота; k — коэффициент упругости пружины; m — масса.

Отсюда следует, что с увеличением жесткости пружины увеличивается и собственная частота, а с увеличением массы собственная частота падает. Если система обладает демпфированием, а это так для всех реальных физических систем, то собственная частота будет несколько ниже значения, рассчитанного по приведенной выше формуле, и будет зависеть от величины демпфирования.

Явление совпадения частоты возбуждающей силы с собственной частотой системы называется резонансом. При резонансе система имеет колебания на собственной частоте и большую амплитуду колебаний, которые сдвинуты по фазе на  относительно колебаний возбуждающей силы.

относительно колебаний возбуждающей силы.

Обычно механические конструкции имеют множество собственных частот, но, несмотря на это, в случае резонанса хотя бы на одной из них уровень вибрации может стать очень высоким, и это может привести к быстрому разрушению конструкции. Поэтому определение всех собственных частот конструкции является важной инженерной задачей.

Для определения собственных частот к конструкции прикладывается воздействие с максимально широким спектром. Таким воздействием является, например, удар (тест-удар). Математически удар можно представить как δ- функцию, которая хорошо локализована во временном пространстве, но не обладает этим свойством в частотном:

(12.13)

В этом случае при затухающей вибрации резонанс будет проявляться в спектре в виде пиков, которые могут быть очень узкими или, наоборот, широкими, в зависимости от эффективного демпфирования на данных частотах.

Эти пики и будут давать нам собственные частоты.

При разгоне или выбеге (машину включают или отключают с одновременной фиксацией вибрационных данных), когда обороты машины приблизятся к собственной частоте конструкции, на временной реализации вибрации появятся сильные максимумы.

Для точного выделения из спектра собственных частот, а также соответствующих им амплитуд, коэффициентов затухания и фаз широкое распространение получила методика Прони и различные ее модификации. Метод Прони — это метод моделирования сигнала в виде линейной комбинации затухающих экспоненциальных функций, предложенный Гаспаром Рише (барон де Прони) в 1795 г.

Дата: 2018-11-18, просмотров: 944.