Алюминий и его сплавы

Алюминий – металл серебристо-белого цвета, имеет кристаллическую ГЦК решетку, температура плавления 660 °С, удельный вес 2,7 г/см3 . Об- ладает высокой электропроводностью и теплопроводностью, коррозионно- стоек за счет образования на поверхности защитной оксидной плёнки. Имеет малую прочность (σВ = 60–80 МПа) и твёрдость (250 НВ), пластичен (δ = 35–50%). При пластической деформации значительно наклёпывается (σВ = 150–180 МПа, δ = 1,5%, 450 НВ).

Технический алюминий выпускается в виде деформируемого полу- фабриката (листы, профили, прутки и др.).

Механические свойства алюминия зависят от его чистоты и состояния. Увеличение содержания примесей и пластическая деформация повышают прочность и твёрдость алюминия (табл. 16.1). Ввиду низкой прочности применяют для ненагруженных деталей и элементов конструкций, когда от материала требуется лёгкость, свариваемость, пластичность. Изготавливают рамы, трубопроводы, фольгу, цистерны для перевозки нефти и нефтепро- дуктов, посуду и др.

Свойство высокой теплопроводности используют для изготовления те- плообменников в промышленных и бытовых холодильных установках. Свойство высокой электрической проводимости используют при изготов- лении конденсаторов, проводов, кабелей, шин и т. п.

Механические свойства алюминия

Таблица 16.1.

| Марка | Сумма примесей, % | Состояние | σВ, МПа | σ0,2, МПа | δ, % | HB, МПа |

| A995 | 0,005 |

Литье | 50 | – | 45 | 150 |

| A5 | 0,5 | 75 | – | 29 | 200 | |

|

A0 |

1 | 90 | – | 25 | 250 | |

| Деформированное и отожженное | 90 | 30 | 30 | 250 | ||

| Деформированное | 140 | 100 | 12 | 320 |

Алюминий имеет высокую отражательную способность. Это позволя- ет использовать его в прожекторах, рефлекторах, экранах телевизоров.

Алюминий обладает высокой коррозионной стойкостью к морской во- де, органическим кислотам, устойчив в нейтральных растворах солей маг-

ния, натрия. Химическая стойкость алюминия различной чистоты обу- славливается образованием на его поверхности тончайшей, но плотной беспористой плёнки окиси алюминия Al2O3.

| Упрочняемые термообработкой |

| Механически легированные (Al-C) Гранулированные (Al-Cr, Al-V, Al-Zr) |

| Жаропрочные (АМ5) |

| Высокопрочные (АМr10, AК8М) |

| Нормальной проч- ности (АК9, АК7) |

| Упрочняемые термообработкой |

| Неупрочняемые термообработкой |

| Порошковые |

| Литейные |

| Антифрикционные гранулированные (Аl-Sn, Al-Pb) |

| С низким ТКЛР и высоким Е (САС-1, САС-2) |

| Высокопрочные гранулированные (Al-Fe, Al-Ni, AlCo) |

| Жаропрочные (САП-1, САП-2) |

| Жаропрочные |

| Деформируемые |

| Алюминивые сплавы |

| Повышенной пластичности (Д18п, АК6) |

| Коррозионно- стойкие (АД31, АД33, АВ) |

| Жаропрочные (АК4, АК4-1) |

| Высокопрочные (В95, ВАД-23) |

| Нормальной прочности (Д1) |

| Не упрочняемые термообработкой |

| Упрочняемые термообработкой |

| Антифрикцион- ные (А09-2) |

| Низкой прочности (АК12) |

| Повышенной пластичности, свариваемости, коррозионной стойкости (AMг, АМц) |

| Не упрочняемые термообработкой |

Рис. 16.1. Классификация алюминиевых сплавов

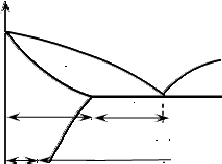

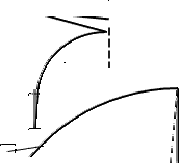

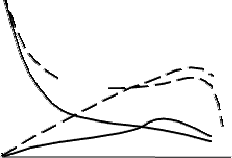

Алюминиевые сплавы классифицируют по технологии изготовления, способности к упрочнению термической обработкой и свойствам (рис. 16.1). Технические алюминиевые сплавы подразделяют на две группы: применяемые в деформированном виде (прессованном, катаном, кован- ном) и в литом (деформированные и литейные сплавы). Границу между сплавами этих групп определяет предел насыщения твёрдого раствора при эвтектической температуре (рис. 16.2). Деформируемые и литейные алю- миниевые сплавы подразделяются на не упрочняемые и упрочняемые в ре- зультате термической обработки.

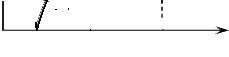

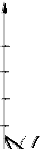

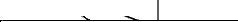

Основными легирующими элементами алюминиевых сплавов являют- ся медь, магний, кремний, марганец, цинк, реже литий, никель, титан. Ле- гирующие элементы повышают температуру рекристаллизации алюминия (рис. 16.3). Многие легирующие элементы образуют с алюминием твёрдые растворы ограниченной переменной растворимости и промежуточные фа- зы СuАl2, Mg2Si и др. Это даёт возможность подвергать сплавы упроч- няющей термической обработке, состоящей из закалки на пересыщенный твёрдый раствор и естественного или искусственного старения.

Рис. 16.2. Диаграмма состояния «Алюминий – легирующий элемент»

Рис. 16.3. Влияние легирующих элементов на температуру рекристаллизации алюминия

К деформируемым сплавам неупрочняемым термической обработкой относятся сплавы АМц и АМг.

Сплавы типа АМц (АМц1) относятся к системе «Аl – Мn»; структура состоит из α-твёрдого раствора и вторичных выделений фазы МnАl6, пере- ходящих в твёрдый раствор при повышении температуры. При легирова- нии железом вместо МnАl6 образуется сложная тройная фаза (Мn, Fе)Аl6, которая не растворяется в алюминии, поэтому эти сплавы не упрочняются термической обработкой. В отожженном состоянии обладают высокой пластичностью (δ = 18–22%) и низкой прочностью (σВ = 130 МПа).

Сплавы типа АМг (АМг1, АМг5) относятся к системе «Аl – Мg». Магний образует с алюминием α-твёрдый раствор, концентрация которого при повышении температуры увеличивается от 1,4 до 17,4% в результате растворения фазы Мg2Аl3. Сплав АМг в отожженном состоянии имеет σВ = 190 МПа, δ = 23%

Сплавы типа АМц и АМг упрочняют с помощью пластической де- формации и используют в нагартованном (80% наклёпа) и полунагарто- ванном (40% наклёпа) состояниях. Применение наклёпа ограниченно из-за

резкого снижения пластичности, поэтому в большинстве случаев их ис- пользуют в отожженном состоянии. Температура отжига: 350–420 °С.

Сплавы типа АМц и АМг применяют для изделий, получаемых глубо- кой вытяжкой или сваркой, от которых требуется высокая коррозионная стойкость (трубопроводы для бензина и масла, сварные баки и т. п.).

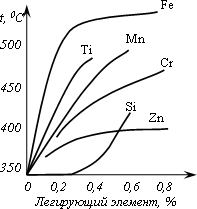

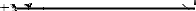

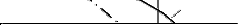

К деформируемым сплавам, упрочняемым термической обработкой, относятся сплавы системы «Аl – Сu». Они характеризуются хорошим со- четанием прочности и пластичности. Наиболее характерными представи- телями этих сплавов являются дуралюмины, широко применяемые в авиа-, судо- и ракетостроении. Согласно диаграмме «Аl – Сu» (рис. 16.4), медь с алюминием образуют твёрдый раствор, максимальная концентрация меди в котором 5,65% при эвтектической температуре. С понижением темпера- туры растворимость меди уменьшается, достигая 0,1% при 20 °С. Из твёр- дого раствора выделяется θ-фаза – СuАl2, содержащая 54,1% Сu. Она име- ет объёмноцентрированную тетрагональную кристаллическую решетку и обладает сравнительно высокой твёрдостью. В сплавах дополнительно ле- гированных магнием образуется ещё ς-фаза (Аl2СuМg) с ромбической кри- сталлической решеткой.

К деформируемым сплавам, упрочняемым термической обработкой, относятся сплавы системы «Аl – Сu». Они характеризуются хорошим со- четанием прочности и пластичности. Наиболее характерными представи- телями этих сплавов являются дуралюмины, широко применяемые в авиа-, судо- и ракетостроении. Согласно диаграмме «Аl – Сu» (рис. 16.4), медь с алюминием образуют твёрдый раствор, максимальная концентрация меди в котором 5,65% при эвтектической температуре. С понижением темпера- туры растворимость меди уменьшается, достигая 0,1% при 20 °С. Из твёр- дого раствора выделяется θ-фаза – СuАl2, содержащая 54,1% Сu. Она име- ет объёмноцентрированную тетрагональную кристаллическую решетку и обладает сравнительно высокой твёрдостью. В сплавах дополнительно ле- гированных магнием образуется ещё ς-фаза (Аl2СuМg) с ромбической кри- сталлической решеткой.

Рис. 16.4 Диаграмма состояния «Al – Cu»

Рис. 16.4 Диаграмма состояния «Al – Cu»

Маркируются дуралюмины буквой «Д» и цифрой, означающей номер сплава, например: Д1, Д16, Д20 и т. д. Поставляются в виде сортового про- ката в отожженном и термически упрочненном состоянии. Упрочняющая термическая обработка состоит из закалки и естественного старения. При закалке дуралюмины охлаждают в воде при 40 °С. После закалки структу- ра состоит из пересыщенного раствора и нерастворимых фаз, образуемых примесями. При естественном старении образуются зоны Гинье-Престона, богатые медью и магнием.

Зоны Гинье-Престона – это скопление атомов меди, неразрывно свя- занных с α-твёрдым раствором. Они значительно тормозят перемещение дислокаций, что и является причиной возрастания прочности при старении. Старение продолжается пять–семь суток. Длительность старения значи- тельно сокращается при увеличении температуры до 40 °С и особенно

до 100 °С. После закалки и искусственного старения сплавы обладают луч- шей пластичностью и менее чувствительны к концентраторам напряжений. Искусственному старению (при 190 °С, в течение 10 часов) подвергаются детали, используемые для работы при повышенных температурах (до 200 °С).

до 100 °С. После закалки и искусственного старения сплавы обладают луч- шей пластичностью и менее чувствительны к концентраторам напряжений. Искусственному старению (при 190 °С, в течение 10 часов) подвергаются детали, используемые для работы при повышенных температурах (до 200 °С).

Кроме дуралюминов к термически упрочняемым деформируемым сплавам относятся следующие алюминиевые сплавы: ковочные (АК4-1, АК6, АК8 и т. д.), маркируемые буквами АК, и высокопрочные (В95, В96 и т. д.), маркируемые буквой В.

По химическому составу ковочные сплавы близки к дуралюминам, от- личаясь от них более высоким содержанием кремния. Детали из ковочных сплавов подвергают закалке от 500–575 °С и старению при 150–165 °С в течение 6–15 часов. Дополнительное легирование Ni, Fe, Ti повышает температуру рекристаллизации и жаропрочность этих сплавов до 300 °С, что позволяет использовать их при изготовлении поршней, лопаток, дис- ков осевых компрессоров турбореактивных двигателей и т. п.

Высокопрочные алюминиевые сплавы принадлежат к системе

«Аl – Ζn – Мg – Сu» и содержат добавки марганца, хрома, циркония. Эти элементы увеличивают неустойчивость твердого расплава, ускоряют его распад и усиливают старение сплава. Наибольшее упрочнение вызывают закалка с температур 465–475 °С и старение при 140 °С, в течение 16 ча- сов. После такой обработки сплав В95 имеет σВ = 569–600 МПа, δ = 9–12%, 1500 НВ. Сплавы применяют для высоконагруженных деталей, конструк- ций, работающих в условиях напряжения сжатия.

«Аl – Ζn – Мg – Сu» и содержат добавки марганца, хрома, циркония. Эти элементы увеличивают неустойчивость твердого расплава, ускоряют его распад и усиливают старение сплава. Наибольшее упрочнение вызывают закалка с температур 465–475 °С и старение при 140 °С, в течение 16 ча- сов. После такой обработки сплав В95 имеет σВ = 569–600 МПа, δ = 9–12%, 1500 НВ. Сплавы применяют для высоконагруженных деталей, конструк- ций, работающих в условиях напряжения сжатия.

Рис. 16.5. Диаграмма состояния системы «Al–Si».

Основные требования к литейным алюминиевым сплавам – сочетание хороших литейных свойств (высокой жидкотекучести, небольшой усадки, малой склонности к образованию горячих трещин и пористости) с опти-

Основные требования к литейным алюминиевым сплавам – сочетание хороших литейных свойств (высокой жидкотекучести, небольшой усадки, малой склонности к образованию горячих трещин и пористости) с опти-

мальными механическими и химическими (сопротивление коррозии) свой- ствами. К литейным относятся сплавы эвтектического состава на основе систем «Al – Si», «Al – Cu», «Al – Mg».

Лучшими литейными свойствами обладают эвтектические сплавы на основе «Al – Si» (силумины) (рис. 16.5), например: АЛ2, АЛ4, АЛ9. Наибо- лее распространён сплав, содержащий 10–13% Si (АЛ2), обладающий высо- кой коррозионной стойкостью, большой плотностью отливок. В структуре содержит эвтектику, состоящую из α-твёрдого раствора кремния в алюми- нии и кристаллов практически чистого кремния. Кремний при затвердева- нии эвтектики выделяется в виде грубых кристаллов игольчатой формы, ко- торые играют роль внутренних надрезов в пластичном α-твёрдом растворе. Такая структура обладает низкими механическими свойствами.

Силумины обычно модифицируют натрием, который в виде хлори- стых и фтористых солей вводят в жидкий сплав в количестве 2–3% от мас- сы сплава. В этом случае в структуре сплава вместо избыточного кремния появляются кристаллы α-твёрдого раствора. Это приводит к увеличению пластичности и прочности (рис 16.6).

Силумины обычно модифицируют натрием, который в виде хлори- стых и фтористых солей вводят в жидкий сплав в количестве 2–3% от мас- сы сплава. В этом случае в структуре сплава вместо избыточного кремния появляются кристаллы α-твёрдого раствора. Это приводит к увеличению пластичности и прочности (рис 16.6).

Рис.16.6. Зависимость механических свойств для модифицированного (штриховые линии) и немодифицированного (сплошные линии) силумина от содержания кремния

Для легирования силуминов используют магний, медь, марганец, ти- тан. Растворяясь в алюминии, они повышают прочность, твёрдость. Медь улучшает обрабатываемость резанием, титан оказывает модифицирующее действие. Медь и магний, обладая переменной растворимостью в алюми- нии, способствует упрочнению силуминов при термической обработке, со- стоящей из закалки и искусственного старения. Температура закалки раз- личных силуминов находится в пределах 515–535 °С, температура старе- ния – 150–180 °С.

Для легирования силуминов используют магний, медь, марганец, ти- тан. Растворяясь в алюминии, они повышают прочность, твёрдость. Медь улучшает обрабатываемость резанием, титан оказывает модифицирующее действие. Медь и магний, обладая переменной растворимостью в алюми- нии, способствует упрочнению силуминов при термической обработке, со- стоящей из закалки и искусственного старения. Температура закалки раз- личных силуминов находится в пределах 515–535 °С, температура старе- ния – 150–180 °С.

Из легированных силуминов наибольшее применение имеют сплавы с добавками магния АК7ч, (ч – содержание примесей 0,1–0,3%), магния и марганца (АК9ч). Наибольшее упрочнение вызывает метастабильная β’-фаза (Mg2Si). Легированные силумины применяют для средних и круп-

ных литых деталей ответственного назначения: корпусов компрессора, картеров, головок цилиндров.

Сплавы системы «Al – Cu» характеризуются высокой прочностью при обычных и повышенных температурах, хорошо обрабатываются резанием и свариваются, но (из-за отсутствия эвтектики) обладают плохими литейными свойствами. Сплавы склонны к хрупкому разрушению вследствие выделе- ния по границам зерен грубых частиц θ-фазы: CuAl2 и Al7Cu2Fe, поэтому их применяют в закалённом состоянии, когда эти соединения переведены в твёрдый раствор. Во время нагрева сплава под закалку наряду с растворе- нием θ-фазы из твёрдого раствора выпадают мелкодисперсные частицы фа- зы Al12Mn2Cu, увеличивающие прочность при обычных и повышенных температурах. После закалки: σВ = 320 МПа, σ0,2 = 180 МПа, 800 НВ.

Сплавы системы «Al – Cu» используют для деталей, работающих при температурах до 300 °С. Так как эти сплавы малоустойчивы против корро- зии, то отливки подвергают анодированию, химическому оксидированию и окраске.

Сплавы системы «Al – Mg» обладают высокой коррозионной стойко- стью во многих агрессивных средах, обрабатываются резанием и сварива- ются. Дополнительное легирование бериллием, титаном и цирконием вы- зывает измельчение зерна и затормаживание процесса естественного ста- рения, приводящего к снижению пластичности и коррозионной стойкости. Термообработка состоит из закалки с охлаждением в масле (40–50 °С). Выдержка при температуре закалки составляет 12–20 часов, что обеспечи- вает растворение частиц Al3Mg2 в α-твёрдом растворе и получение одно- родного раствора. Добавление до 1,5% Ѕi улучшает литейные свойства.

Сплавы системы «Al – Mg» применяют для изготовления деталей, ра- ботающих в условиях высокой влажности, в судо-, самолето- и ракето- строении.

Магний и его сплавы

Магний – металл светло-серого цвета, обладающий наименьшим удельным весом среди металлов – 1,74 г/см3. Имеет гексагональную кри- сталлическую решетку. Температура плавления – 651°С. Несмотря на об- разование на поверхности тонкой пленки окиси магния (МgО), металл лег- ко окисляется во влажной атмосфере, быстро разрушается под действием морской воды и большинства минеральных кислот, при повышении тем- пературы интенсивно окисляется и может самовоспламеняться.

Механические свойства магния невысоки: он обладает небольшой прочностью и малой пластичностью: σВ = 190 МПа, σ0,2 = 90 МПа, δ = 18%. Такие свойства магния ограничивают его применение как конструкцион- ного материала. Технический магний выпускается трех марок: МГ90

(99,9% Мg), МГ95 (99,95% Мg), МГ96 (99,96% Мg). Используется техни- ческий магний как пиротехнический материал, в химических производст- вах, как раскислитель и модификатор в металлургии и для получения сплавов на его основе.

Основными легирующими элементами в магниевых сплавах являются марганец, алюминий и цинк. Алюминий и цинк оказывают большое влия- ние на прочность и пластичность магниевых сплавов: максимальные зна- чения механических характеристик достигаются при введении в сплав 6–7% алюминия или 4–6% цинка. Эти элементы образуют с магнием уп- рочняющие фазы Мg4Аl3 и МgZn2, выделяющиеся в мелкодисперсном виде после закалки со старением. Цирконий, титан, кальций, церий, лантан из- мельчают зерно, раскисляют сплав, повышают его жаропрочность.

Магниевые сплавы хорошо обрабатываются резанием и свариваются различными видами сварки, удовлетворительно работают при низких тем- пературах. Для повышения механических свойств сплавы на основе маг- ния могут подвергаются различным видам термической обработки:

· диффузионному отжиг при температуре 400–490 °С в течение 10–24 часов для устранения ликвации в литых сплавах (выравнивания химиче- ского состава по объему зерен);

· рекристаллизационному отжиг при температуре 250–350 °С для сня- тия наклепа; при этом отжиге уменьшается анизотропия механических свойств, возникшая при пластической деформации;

· закалке со старением при температуре 150–200 °С;

· гомогенизации (закалке) при 380–540 °С.

По технологии изготовления изделий магниевые сплавы разделяются на литейные МЛ и деформируемые МА.

В литых магниевых сплавах повышения механических свойств доби- ваются измельчением зерна модифицированием добавками мела или маг- незита. При литье в песчаные формы в смесь вводят специальные добавки (фториды алюминия) для уменьшения окисления магния.

Среди литейных магниевых сплавов широкое применение имеют сплавы МЛ5, МЛ6, МЛ10, МЛ12 и др. Химический состав и свойства при- ведены в таблице 16.2.

Сплавы системы «Mg – Al – Zn» (МЛ4, МЛ5, МЛ6) – отличаются наи- лучшими литейными свойствами: малой линейной усадкой, хорошей жид- котекучестью, малой склонностью к образованию рыхлот. Из этих сплавов изготавливают сложные ответственные отливки. Структура этих сплавов состоит из δ-твердого раствора алюминия и цинка в магнии с включениями по границам зерен соединения Мg17Al12 (в виде мелких частиц голубоватого цвета). После литья сплавы подвергают гомогенизационному отжигу.

Таблица 16.2.

Химический состав и механические свойства магнитных сплавов

| Сплав | Содержание элементов (средние значения), % | Режим термической обработки |

σВ, МПа |

δ, % | |||

| Al | Zn | Mn | Другие элементы | ||||

| Литейные сплавы | |||||||

| МЛ1 | 8,25 | 05 | 0,35 | – | закалка и есте- ственное ста- рение | 226 | 5 |

| МЛ6 | 9,6 | 0,9 | 0,12 | – | закалка и ис- кусственное старение в те- чение 3–5 ч. | 216 | 1 |

| МЛ10 | – | 0,4 | – | 0,7 Zr; 2,5 Nd | 230 | 3 | |

| МЛ12 | – | 4,5 | – | 0,85 Zr | условное ста- рение | 225 | 5 |

| Деформируемые сплавы | |||||||

| МА1 | – | – | 1,9 | – | – | 205 | 7,5 |

| МА2–1 | 4,4 | 1,15 | 0,5 | – | – | 300 | 14 |

| МА14 | – | 5,5 | – | 0,55 | закалка и ис- кусственное старение в те- чение 2–3 ч. | 330 | 10 |

Жаропрочные магниевые сплавы (МЛ9 – МЛ11, МЛ14, ВМЛ–1 и ВМЛ–2) разработаны на основе системы «Мg – Zn – Zr» и используются для длительной эксплуатации при температурах 250–350 °С и кратковре- менной – до 400 °С. Жаропрочные свойства определяются присутствием интерметаллидных фаз. Эти сплавы упрочняются с помощью закалки и старения. Температура закалки от 540–545 °С, охлаждение в воде при тем- пературе 80 °С, старение при 205 °С.

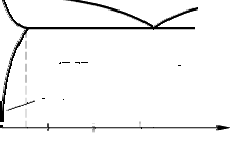

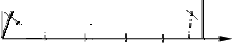

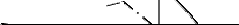

Жаропрочные магниевые сплавы часто применяются для деталей, подвергающихся одновременному воздействию статических и усталост- ных нагрузок. На рисунке 16.7 приведена зависимость пределов ползуче- сти и выносливости сплава МЛ10 от температуры.

Коррозионная стойкость магниевых жаропрочных сплавов зависит от их состава, структуры и содержания примесей. Эти сплавы обладают хо- рошими технологическими литейными свойствами, высокой герметично- стью (до 450 атм.), способностью сохранять высокую стабильность разме- ров. Отличаются малой склонностью к образованию микрорыхлот, горя- чих трещин в отливках.

Рис.16.7. Изменение пределов ползучести и выносливости сплава МЛ10, в зависимости от температуры

Дополнительное легирование сплавов на основе «Мg – Zn – Zr» редко- земельными элементами, например в сплавах: МЛ12, МЛ15, МЛ18, уменьшает склонность к трещинообразованию, чувствительность к тол- щине сечения литой детали и повышает прочностные характеристики.

Дополнительное легирование сплавов на основе «Мg – Zn – Zr» редко- земельными элементами, например в сплавах: МЛ12, МЛ15, МЛ18, уменьшает склонность к трещинообразованию, чувствительность к тол- щине сечения литой детали и повышает прочностные характеристики.

Деформируемые магниевые сплавы обозначаются МА1, МА2, МА8 и др. Среди деформируемых сплавов наибольшей прочностью обладают сплавы систем «Mg – Al», «Mg – Mn», «Mg – Zn», легированные циркони- ем, кадмием, серебром, редкоземельными металлами.

Алюминий и цинк обладают высокой растворимостью в магнии. В промышленные сплавы вводят до 10% алюминия и до 6% цинка. Проч- ность увеличивается сначала за счет возрастания концентрации твердого раствора, затем за счет появления вторичных фаз Mg4Al3 и Mg3Zn3Al2.

Цинк и алюминий придают сплавам хорошую технологическую пла- стичность, что позволяет изготовить из них кованые и штампованные де- тали сложной формы. Для устранения вредного влияния железа и повыше- ния коррозионной стойкости вводят марганец. Максимальная коррозион- ная стойкость достигается при добавке около 1,3% Мn.

Кадмий неограниченно растворяется в магнии и не образует собствен- ных фаз. Легируя твёрдый раствор, кадмий повышает прочность и техно- логическую пластичность сплавов.

Серебро обладает значительной (до 15,5%) растворимостью в магнии. Высокая прочность сплавов системы «Mg – Al», легированных кадмием и серебром объясняется наличием высоколегированного твёрдого раствора и большого количества упрочняющей фазы Mg4Al3.

Магниевые сплавы системы «Mg – Zn» дополнительно легируют цир- конием, редкоземельными металлами. Содержание цинка ограничивается 5–6%, при больших значениях в структуре сплава появляется интерметал- лидная фаза MgZn2, которая ведет к упрочнению, но снижению пластично- сти.

Цирконий оказывает рафинирующее и модифицирующее действие. Вступая в соединение с водородом, он уменьшает пористость, измельчает структуру, повышает временное сопротивление и пластичность.

Деформируемые сплавы производят в виде поковок, штамповых заго- товок, горячекатаных полос, прутков и профилей. Температурные интер- валы технологических процессов обработки давлением магниевых сплавов находятся в пределах: прессование при 300–480 °С, прокатка при 440–225 °С, штамповка в закрытых штампах при 480–280 °С.

Большинство магниевых сплавов термической обработкой не упроч- няется. Они применяются в отожженном состоянии или в состоянии после горячей деформации.

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Полимеры и пластмассы

Полимеры (от греческого polymeres – состоящий из многих частей, многообразный, от poly – много и meros – доля, часть) – соединения с вы- сокой молекулярной массой, молекулы которых состоят из большого чис- ла регулярно или нерегулярно повторяющихся групп атомов – звеньев.

Молекулы, состоящие из многочисленных элементарных звеньев (мо- номеров) одинакового химического состава и структуры, называются мак- ромолекулами. Свойства вещества определяются не только химическим составом этих макромолекул, но и их взаимным расположением и строе- нием. Поперечное сечение макромолекулы составляет, как правило, не- сколько нанометров, а длина достигает нескольких тысяч нанометров или нескольких микрометров, поэтому макромолекулы обладают хорошей гибкостью.

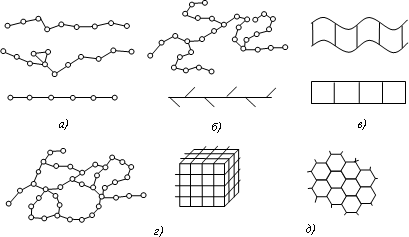

По форме макромолекул полимеры делят на линейные (цеповидные), разветвленные, плоские, ленточные (лестничные), пространственные или сетчатые (рис. 17.1). Полимеры с линейной структурой эластичны, при на- гревании размягчаются, растворимы в органических растворителях. По- лимеры с сетчатой структурой обладают наибольшей прочностью и тепло- стойкостью.

Рис. 17.1. Форма макромолекулы полимеров: а – линейная; б – разветвленная; в – ленточная; г – пространственная, сетчатая, д – паркетная

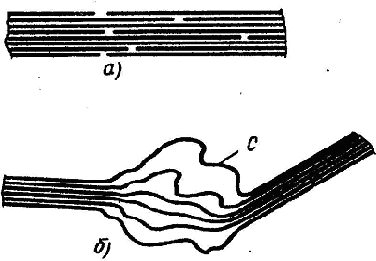

По фазовому состоянию полимеры подразделяют на аморфные и кри- сталлические. Аморфные полимеры однофазны и построены из цепных молекул, собранных в пачки (рис. 17.2). Пачка состоит из многих рядов макро молекул, расположенных последовательно друг за другом. Пачки способны перемещаться относительно соседних элементов, так как они являются структурными элементами.

В случае образования кристаллической структуры атомы соседних цепей расположены в правильном трехмерном порядке, образуя опреде- ленную пространственную решетку. Кристаллические участки полимера чередуются с аморфными, поэтому степень кристалличности в полимерах никогда не достигает 100%, в отличие от металлов. Кристалличность со- общает полимеру большую жесткость и твердость, а также теплостой- кость. При длительном хранении, эксплуатации и переработке надмолеку- лярные структуры могут претерпевать изменения.

Рис.17.2. Схематичное строение пачки:

а – объединение макромолекул в пачки; б – пачка с аморфным участком

По полярности полимеры подразделяют на полярные и неполярные. Полярность определяется наличием в их составе диполей – разобщенных центров распределения положительных и отрицательных зарядов.

Неполярные полимеры, например:

é H H ù é F F ù

ê- C - C -ú – полиэтилен, ê- C - C -ú

– фторопласт-4

ê

ê H

ú

H úû n

ê

ê F

ú

F úûn

являются высококачественными диэлектриками, обладают хорошей моро- зостойкостью, но имеют небольшую прочность (σВ = 20–45 МПа).

Полярные, например:

é H H ù

ê- C - C -ú

– поливинилхлорид,

ê

ê H

ú

Cl úûn

полимеры жесткие, теплостойкие, прочные (σВ = 100–200 МПа), но в от- личие от неполярных неморозоустойчивые.

Все полимеры по отношению к нагреву подразделяют на термопла- стичные и термореактивные.

Термопластичные полимеры при нагреве размягчаются, даже плавят- ся, при охлаждении затвердевают; этот процесс обратим. Структура мак- ромолекул таких полимеров линейная или разветвленная.

Термореактивные полимеры на первой стадии образования имеют линейную структуру и при нагреве размягчаются, затем вследствие проте- кания химических реакций затвердевают (образуется пространственная структура) и в дальнейшем остаются твердыми.

Для удобства изучения связи, состава, структуры со свойствами по- лимеров их можно классифицировать по различным признакам (составу, форме макромолекул, фазовому состоянию, полярности, отношению к на- греву). По составу все полимеры подразделяют на органические, элемен- тоорганические, неорганические.

Органическими полимерами являются смолы и каучуки. Элементоор- ганические соединения содержат в составе основной цепи неорганические атомы (Si, Тi, А1), сочетающиеся с органическими радикалами (СН3, С6Н5, СН2). Эти радикалы придают материалу прочность и эластичность, а не- органические атомы сообщают повышенную теплостойкость.

К неорганическим полимерам относятся силикатные стекла, керамика, слюда, асбест. В составе этих соединений углеродного скелета нет. Основу неорганических материалов составляют оксиды кремния, алюминия, маг- ния, кальция и др.

Пластические массы (пластмассы, пластики) – материалы на основе природных или синтетических полимеров, способные под влиянием на- гревания и давления формоваться в изделия сложной конфигурации и за- тем устойчиво сохранять приданную форму.

Свойства пластмасс зависят от состава отдельных компонентов, их сочетания и количественного соотношения, что позволяет изменять ха- рактеристики пластиков в достаточно широких пределах.

По характеру связующего вещества пластмассы подразделяют на тер- мопластичные (термопласты), получаемые на основе термопластичных полимеров, и термореактивные (реактопласты), получаемые на основе термореактивных смол.

Термопласты удобны для переработки в изделия, имеют незначитель- ную (1–3%) усадку при формовании. Материал отличается большой упру- гостью и малой хрупкостью. Обычно термопласты изготавливают без на- полнителя. Но в последние годы стали применять термопласты с наполни- телями в виде минеральных и синтетических волокон (органопласты). Ре- актопласты после отверждения и перехода связующего вещества в тер- мостабильное состояние хрупки, часто дают большую усадку (до 10–15 %) при их переработке.

Особенностями пластмасс являются малая плотность, низкая тепло- проводность, значительное тепловое расширение (в десять–тридцать раз

больше, чем у стали), хорошие электроизоляционные свойства, высокая химическая стойкость, высокие фрикционные и антифрикционные свойст- ва, меньшее количество отходов.

Недостатками пластмасс являются невысокая теплостойкость (макси- мальная температура эксплуатации термопластов – до 250 ºС, термореак- тивных пластмасс – до 400 ºС), низкие модуль упругости и ударная вяз- кость по сравнению с металлами и сплавами, склонность к старению, т. е. к изменению свойств с течением времени.

Дата: 2018-12-21, просмотров: 849.