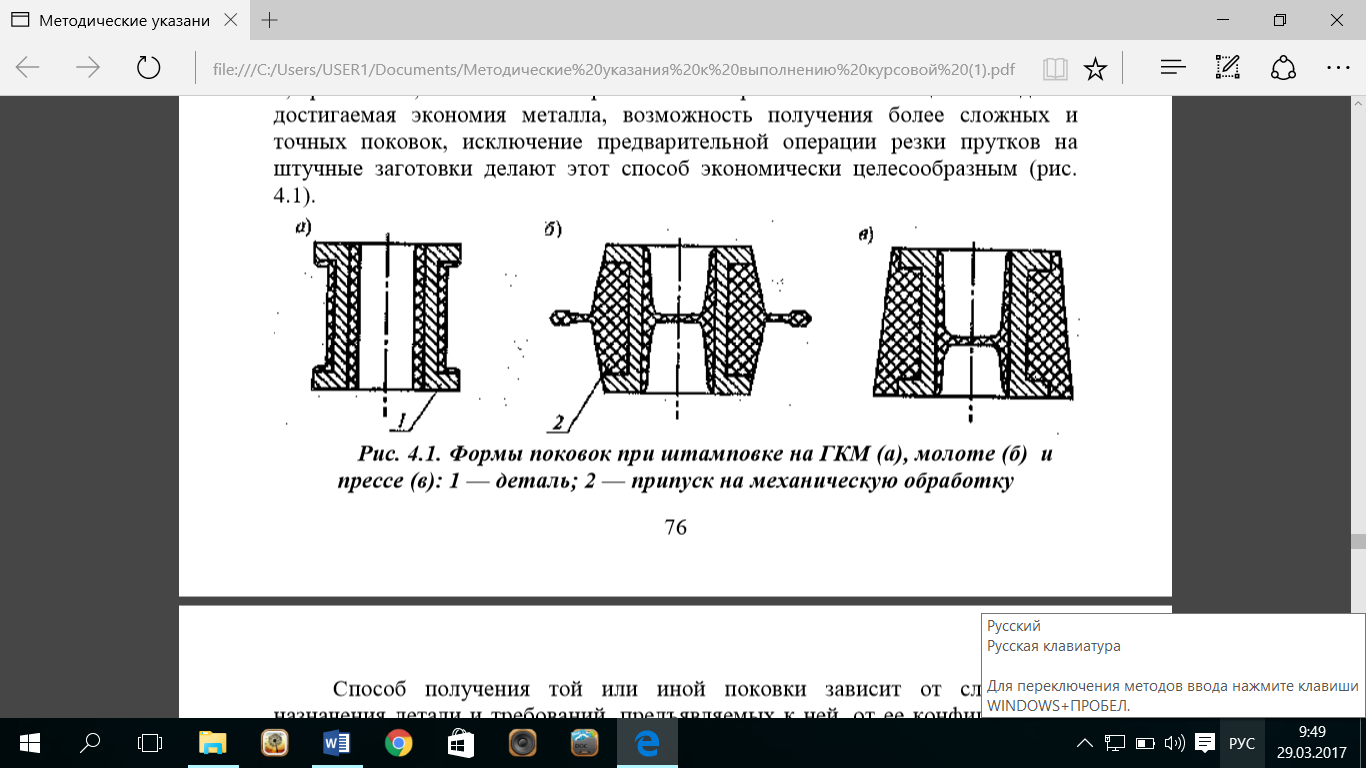

Поковку для одной и той же детали можно получить ковкой и горячей объемной штамповкой. Масса деталей, для изготовления которых применяют ковку и штамповку, может колебаться от нескольких граммов до сотен тонн. Достоинством ковки является возможность с помощью простого и дешевого инструмента изготовлять поковки разнообразной формы и любой массы — от самых маленьких (болты, гайки) до очень крупных. При производстве крупных и уникальных поковок (массой до 200—300 т) ковка — единственный возможный способ обработки давлением. Однако ковка деталей, особенно сложной формы, требует высокой квалификации кузнеца; при выполнении объемной штамповки квалификация кузнеца-штамповщика может быть гораздо ниже. Горячую объемную штамповку широко применяют для изготовления сравнительно небольших поковок, масса которых составляет десятки килограммов. На конфигурацию поковок, получаемых горячей объемной штамповкой, на их точность, объем последующей механической обработки и себестоимость большое влияние оказывает не только тип штампа, но и вид применяемого оборудования. Разница в принципе воздействия используемых машин на деформируемый материал является определяющей. Ударный характер работы штамповочного молота исключает возможность использования выталкивателей, что приводит к значительному расходу металла на штамповочные уклоны и на компенсацию возможного смещения половин штампа относительно друг друга. Производительность труда при штамповке на молотах невысокая, процесс трудно поддается комплексной автоматизации. При сопоставлении штамповки на ГКМ со штамповкой на молотах и прессах необходимо учитывать, что номенклатура поковок для этих машин резко ограничена, масса их сравнительно небольшая (обычно 30—50 кг), стойкость штампов ниже, чем у молотов и прессов, стоимость ГКМ примерно в 1,5 раза выше, чем стоимость кривошипных прессов той же мощности. Однако достигаемая экономия металла, возможность получения более сложных и точных поковок, исключение предварительной операции резки прутков на штучные заготовки делают этот способ экономически целесообразным (рис. 4.1).

Рис. 4.1. Формы поковок при штамповке на ГКМ (а), молоте (б) и прессе (в): 1 — деталь; 2 — припуск на механическую обработку

Способ получения той или иной поковки зависит от служебного назначения детали и требований, предъявляемых к ней, от ее конфигурации и размеров, вида конструкционного материала, типа производства и др. факторов. Форма (группа сложности) и размеры (масса) поковок влияют на их себестоимость, причем масса поковки влияет активнее, так как с ней связаны расходы на оборудование, оснастку, нагрев и т. п. Значительное снижение стоимости изготовления штампованных поковок происходит при увеличении их массы от 2 до 30 кг. Чем выше требования к точности поковок, тем выше стоимость их изготовления. Это определяется главным образом увеличением стоимости формообразующей оснастки (штампа), уменьшением допуска на ее износ, применением оборудования с более высокими параметрами точности (и, следовательно, более дорогого), увеличением расходов на его содержание и эксплуатацию. При выборе способа получения поковки следует учитывать технологические свойства материала заготовки. Так, серый чугун имеет прекрасные литейные свойства, но не куется. Применение легированных и высокоуглеродистых сталей при производстве штампованных поковок повышает стоимость их изготовления на 5—7%. Титановые сплавы обладают высокими антикоррозионными свойствами, но получить из них поковки весьма затруднительно. Если поковки из одного и того же материала получать различными способами обработки давлением, то они будут обладать неидентичными свойствами, так как в процессе изготовления поковки происходит изменение свойств материала. Металл после обработки давлением имеет мелкозернистую структуру, определенную направленность расположения зерен (волокнистость). Особенности ковки и объемной штамповки определяют области их применения. Ручную ковку применяют преимущественно для изготовления мелких поковок массой 5-8 кг. Основным видом ковки является машинная. Ее осуществляют на ковочных молотах, гидравлических прессах и применяют в единичном и мелкосерийном производстве. На молотах обрабатывают мелкие и катаные профили, крупные поковки удается изготовлять только ковкой на прессах. Объемную штамповку обычно применяют в серийном и массовом производстве, где особенно необходимы высокая производительность и большая точность поковок. В этих условиях инструмент длительное время находится в эксплуатации, поэтому затраты на его изготовление окупаются. Себестоимость деталей, изготовляемых из штампованных поковок, зависит от количества поковок в партии: с увеличением количества штампуемых поковок себестоимость детали существенно снижается. При ковке количество поковок в партии заметного влияния на себестоимость детали не оказывает. Горячая штамповка выгодно отличается от ковки за счет более высокой производительности, возможности получения без напусков поковок более сложной конфигурации, значительно меньших допусков и экономии материала.

Недостатки горячей объемной штамповки: — горячей штамповкой в настоящее время изготовляют сравнительно небольшие, ограниченные по массе и размерам поковки; поковки массой в 100 кг для горячей штамповки считаются крупными; в последнее время на гидравлических прессах штампуют поковки с массой более одной тоны, а на бесшаботных молотах штампуют поковки массой до 3,5 т. Однако преимущественно штампуют поковки массой от 0,5 до 20—30 кг; — для горячей объемной штамповки требуются гораздо большие силы деформирования, чем для ковки, так как при штамповке одновременно деформируется не часть поковки, а вся поковка, а течение металла затрудняется сопротивлением стенок полости штампа; — для горячей объемной штамповки необходим специальный инструмент: штамп, пригодный для изготовления одних и тех же конкретных поковок; штамп изготовляют из специальной штамповой стали; расходы на инструмент входят в стоимость поковок, поэтому при массовом и крупносерийном производстве горячая штамповка является более рентабельной, чем ковка; в единичном производстве горячая штамповка не рентабельна. Сравнительная характеристика различных способов штамповки и ковки представлена в табл. 4.1.

Таблица 4.1

Сравнительная характеристика различных способов штамповки и ковки

| Способ получения поковок | Тип производства | Материал поковок | Масса поковки кг | Припуски на сторону, мм | Штамповочные уклоны | Допустимая точность, квалитет |

| Ковка | Е,С | Углеродистые и легирован-ные стали и легкие спла-вы | 5-250000 | По сечению 2-40, по длине 8-70 | - | 6-17 и выше |

| Горячая штамповка на молотах | С, реже М | Стали, цветные металлы и сплавы | 0,1-2000 | 0,75- 4.25 | 7-10 | 15-17 |

| Горячая штамповка на механических прессах | С, М | тоже | 0,1-1000 | 0,5-3,0 | 3-7 | 13-17 |

| Горячая штамповка на ГКМ | С,М | тоже | 0,5-100 | 1,5-3,25 | В матрице -1-7, в пуансоне -0,25-2,0 | 13-17 |

| Горячая штамповка и калибровка | М | тоже | 0.3-120 | 0-0,4 | 5-7 | 11-15 |

| Штамповка выдавливанием на гидравлических прессах | С | Малопласичные стали, цветные металлы | 0,25-80 | По сечению 0,5_1,5, по длине -1,5-4,0 | 0,5_4,0 | 13-17 |

Тип производства: М-массовое; С- серийное; Е- единичное

Приложение

С О Д Е Р Ж А Н И Е

Курсового проекта по дисциплине «Технология ковки и объемной штамповки» студентов 4 курса по направлению подготовки 15.03.01 «Машиностроение», направленность подготовки Машины и технология обработки металлов давлением, квалификация выпускника – бакалавр.

Титульный лист – бланк.

Задание на выполнение проекта-бланк.

Аннотация.

Введение (цели и задачи разработки).

1.Технологические расчеты процесса штамповки.

1.1 Обоснование проектного решения на разработку эффективного технологического процесса изготовления штампованной заготовки.

1.1.1 Анализ условий работы и технологичности детали, технических решений на ее изготовление, механических свойств и пластичности материала при штамповочных температурах.

1.1.2 Представление чертежа детали и технических требований в соответствии с ЕСКД и СТПУГАТУ.

1.1.3 Критический анализ возможных технологических вариантов производства штампованной поковки.

1.1.4 Анализ технических показателей возможных трех вариантов по направлению подготовки 15.03.01 «Машиностроение», направленность под-готовки Машины и технология обработки металлов давлением, квалификация выпускника – бакалавр изготовления штампованной поковки и выбор рационального варианта технологии штамповки.

1.2 Разработка варианта рационального технологического процесса штамповки поковки.

1.2.1 Разработка, проектирование чертежа штампованной поковки и составление технических требований на ее изготовление.

1.2.2 Определение массы и расчетных размеров исходной заготовки, выбор заготовки по сортаменту.

1.2.3 Выбор и обоснование способа разделения исходного материала на мерные заготовки (с приложением эскиза заготовки), с указанием технологического оборудования.

1.2.4 Выбор и обоснование тер по направлению подготовки 15.03.01 «Машиностроение», направленность подготовки Машины и технология обработки металлов давлением, квалификация выпускника – бакалавр момеханических режимов штамповки (режимов нагрева, температурного интервала штамповки и степени деформации).

1.2.5 Выбор операций и расчет технологических переходов штамповки (с приложением эскизов переходов).

1.2.6 Расчет нормы расхода металла с учетом всех заготовительных и технологических отходов и потерь, определение показателей эффективности использования металла (Ки, Кр , Кз , Кп).

1.2.7 Компьютерное моделирование технологического перехода окончательной штамповки из предлагаемого варианта технологического процесса с анализом интенсивности напряженного состояния, интенсивности накопленной деформации, величины контактных напряжений и температурного поля заготовки.

1.2.8 Построение типового и технологической графиков нагрузки и выбор приложением технической характеристики оборудования.

1.2.9 Выбор технологической смазки с учетом данных практики.

1.2.10 Расчет силы обрезки облоя и пробивки перемычки, выбор схемы обрезного штампа и кривошипного обрезного пресса (при облойной штамповке).

1.2.11 Выбор и обоснование способа нагрева заготовки , определение типа нагревательного устройства.

1.2.12 Выбор и обоснование способа отделки штампованной поковки (правки, калибровки, очистки от окалины и технологической смазки).

1.2.13 Выбор методов и средств контроля качества выпускаемой продукции с учетом данных практики.

1.2. 14 Составление операционной карты штамповки поковки.

2. Конструирование штамповой оснастки.

2.1 Выбор, обоснование и разработка компоновочной схемы штамповой оснастки.

2.2 Описание конструкции и принципа работы штампа.

2.3 Расчет габаритных размеров и закрытой высоты штампа.

2.4 Проектирование сборочного чертежа штампа (главный вид, план низа), формат А1.

2.5 Проверочный расчет и разработка чертежей рабочих деталей штампа, форматА2, А3.

Заключение.

Используемые литературные источники.

Приложение (спецификация, операционная карт штамповки).

Графическая часть (чертежи, плакаты).

Дата: 2018-11-18, просмотров: 510.