Припуск на механическую обработку регламентируется ГОСТ 7505-89 и назначается на номинальные размеры детали в зависимости от класса шероховатости поверхности детали с учетом параметров:

- массы поковки (кг); -точности изготовления поковки (5 классов);

- группы стали (М1, М2 и М3);

- степени сложности поковок (С1, С2, С3, С4);

- конфигурации поверхности разъема штампа.

Расчетную массу поковки определяют по формуле:

Мрп= Мд Кр ,

где Мд-масса детали, определяемая по чистовым размерам с учетом 0,5 положительного отклонения (верхнего допуска) для наружных размеров и 0,5

Класс точности изготовления поковок указывается в технических условиях на чертеже поковки и устанавливается в зависимости от технологического процесса и оборудования для изготовления поковки.

В зависимости от химического состава стали поковки делятся на группы:

М1 – сталь с массовой долей углерода до 0,35% включительно и суммарной массовой долей легирующих элементов до 2,0% включительно;

М2 – сталь с массовой долей углерода свыше 0,35 до 0,65% включительно или суммарной массовой долей легирующих элементов свыше 2% до 5% включительно;

М3 – сталь с массовой долей углерода свыше 0,65% или суммарной массовой долей легирующих элементов свыше 5%.

Определяющими легирующими элементами являются Si, Mn, Cr, Ni, Mo, W, V.

Степень сложности поковок С определяется отношением массы (объема) поковки к массе (объему) геометрической фигуры, в которую вписываются детали. Фигуры могут быть цилиндром или параллелепипедом. Степень сложности определяется в зависимости от расчетного значения С.

Зная массу поковки Мп, класс точности, материал, степень сложности для каждого размера, учитывая шероховатость соответствующих поверхностей, определяют кузнечный припуск по ГОСТ 7505-89.

При изготовлении поковок из заготовок, нагреваемых в газопламенных печах, допускается увеличение припуска на сторону.

Суммарную величину одностороннего припуска с учетом угара металла записывают в графу 3 табл.2.1.

Учитывая, что припуск назначается на сторону, определить размеры поковки, добавляя удвоенный припуск к наружным размерам детали и вычитая его из внутренних, и занести их в графу 4 табл.2.1.

Таблица 2.1

Размеры поковки

| Размеры детали | Шерохо-ватость поверхно-сти | Основной припуск | Дополнитель-ные припуски | Размер поковки | Допуск | Размер холодной поковки с допусками | Размер горячей поковки |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Допуски на изготовление поковок регламентируются тем же ГОСТ 750589 и определяются по той же методике, что и для определения припусков. Кроме допусков на размеры поковок стандарт определяет допуски:

- на смещение поковок по разъему штампов;

- на величину заусенца, остающегося после обрезки облоя (для поковок из открытых штампов);

- на несоосности прошиваемых отверстий в поковках к внешним контурам поковок; - на изогнутости, неплоскостности и непрямолинейности (для плоских поверхностей), а также по радиальному биению (для цилиндрических поверхностей);

- на величину торцевого заусенца (для поковок из закрытых штампов);

- на межцентровые расстояния;

- на угловые отклонения при угловых расположениях отдельных элементов поковок; - на радиусы закруглений и штамповочные уклоны.

В графах 5,6 табл.2.1 привести размеры поковок с указанием допусков. Рассчитать размеры "горячей поковки", увеличенные относительно номинальных на 1,5%, привести их в графе 8 табл.2.1 (размеры без допусков).

Напусками согласно стандарту являются штамповочные уклоны, внутренние радиусы закруглений и перемычки отверстий.

Штамповочные уклоны назначаются для облегчения удаления поковок из полостей штампа. При изготовлении поковок на молотах и прессах штамповочные уклоны назначаются на всех поверхностях детали, располагающихся параллельно движению бабы молота или ползуна пресса.

При изготовлении поковок на ГКМ штамповочные уклоны устанавливаются: на всех поверхностях детали, располагающихся перпендикулярно движению главного ползуна и выполняемых в матрицах; на всех поверхностях выступов и углублений поковки, располагающихся параллельно движению главного ползуна и выполняемых в полости пуансонов; на полостях сквозных отверстий или глубоких полостях, располагающихся параллельно движению главного ползуна и выполняемых формовочным или прошивным пуансоном.

Величина штамповочных уклонов согласно стандарту должна быть:

молоты - наружный 7°, внутренний 10°;

прессы с выталкивателями -наружный 5°, внутренний 7°;

ГКМ -наружный 5°, внутренний 7°.

Все пересекающиеся поверхности поковки должны сопрягаться по радиусам. Стандарт регламентирует величину наружных радиусов закруглений в зависимости от массы поковки в килограммах и глубины полости ручья штампа. Радиусы внутренних сопряжений поковки и соответствующие им радиусы выступов ручьев штампа должны быть в 2-3 раза больше радиусов закруглений наружных углов поковки.

Значения радиусов закруглений рекомендуется выбирать из ряда: 0,8; 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12,5; 15; 20; 25; 30; и следует стремиться к их унификации (для одной поковки), так как это существенно снижает трудоемкость изготовления штампа и режущего инструмента.

Выполнение сквозных отверстий или полостей (углублений) в поковках, изготовляемых на молотах и прессах, обязательно в тех случаях, когда оси отверстий или полостей совпадают с направлением движения бабы молота или ползуна пресса, а размеры или диаметры отверстий или полостей больше или равны высоте поковки, но не менее 30 мм. Полости (углубления) делаются глубиной не более 0,8 их диаметра.

При изготовлении поковок на ГКМ выполнение сквозных отверстий или углублений является обязательным, когда оси отверстий или углублений в поковках совпадают с направлением движения главного ползуна, а диаметры или размеры прошиваемых отверстий не менее 30 мм при длине не более трех диаметров.

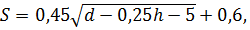

Применяют пять типов наметок отверстий: плоскую наметку, наметку с раскосом, наметку с магазином, наметку с карманом и глухую наметку. Форма наиболее распространенных наметок-плоская. Толщина обычной плоской наметки определяется по эмпирической формуле:

где d -диаметр наметки под отверстие, мм;

h -глубина наметки, мм.

Перемычка под пробивку относится к поковке, т.е. включается в ее объем. Детальную проработку указанных вопросов при составлении чертежа поковки следует осуществлять с учетом особенностей выбранной штамповочной машины, руководствуясь материалами литературы:

молоты- [1, с.67-82;],

КГШП-[1, с.181-201],

ГКМ [1, с. 259-266].

После определения вышеперечисленных параметров выполняется чертеж "холодной" поковки (по размерам графы 6, см.табл.2.1).

Проставить фактические размеры с указанием допусков. По этому чертежу осуществляется приемка готовой поковки. На чертеже поковки внутри ее контура тонкой линией вычертить форму готовой детали, что наглядно показывает наличие припуска на обработку резанием. Чертеж поковки выполняется в масштабе 1:1. На чертеже окончательно спроектированной поковки необходимо указать основные технические требования:

-твердость по Бринелю;

- класс точности поковки;

- степень сложности;

-допуск на неоговоренные размеры поковки, устанавливаемый из расчета ±0,7 поля допуска по ширине или длине поковки;

-допускаемые значения смещения штампа в разъеме и допускаемый заусенец по ГОСТ 7505-89;

- допуск по плоскости прошиваемых отверстий;

-допуск по изогнутости, неплоскостности и непараллельности поверхностей;

- допуск на угловые отклонения отдельных элементов;

- допуск на радиусы закруглений и штамповочные уклоны.

На другом чертеже спроектировать чертеж "горячей" поковки (по данным графы 7, см.табл.2.1). Чертеж горячей поковки используется при конструировании полости окончательного ручья.

Оба чертежа поковки выполнить по стандартам ЕСКД. Примеры оформления чертежей холодных и горячих поковок приведены в учебных пособиях [1, с.166; 2, с.375; 3, с.461; 6, с.158] и приложении 10.

В заключении необходимо определить точную массу поковки Мп с учетом 0,5 положительного предельного отклонения для наружных размеров и 0,5 отрицательного отклонения для внутренних размеров.

Дата: 2018-11-18, просмотров: 360.