С О Д Е Р Ж А Н И Е

методического указания

Введение……………………………………………………………………5

ВВЕДЕНИЕ

Цель методических указаний к курсовому проектированию по дисциплине «Технология ковки и объемной штамповки» - систематическое формирование знаний по основам технологических операций обработки металлов давлением и формирование знаний по основам современных методов пластического формоизменения металлов.

Курсовое проектирование направлено на решение следующих основных задач:

- закрепление и углубление теоретических знаний об особенностях методики расчета технологических процессов горячей объемной штамповки поковок;

- приобретение умений и практических навыков по выбору и расчету различных вариантов штамповки поковок с учетом особенностей деформирования заготовки в открытых и закрытых штампах, выбор рационального варианта, энергосиловых параметров процесса штамповки, построение графика рабочих нагрузок и выбор оборудования, температурно-деформационных режима штамповки, проектирования штамповой оснастки.

-приобретение умений и развитие практических навыков использования инженерных методов расчета для анализа технологических операций ОМД, умение решения задач с использованием ЭВМ;

-подготовка студентов к самостоятельной работе, обеспечивающей новизну и оригинальность проектных технологических решений при обработке давлением;

Курсовой проект предусматривает разработку технологического процесса объемной горячей штамповки на молотах, ГКМ, КГШП и других машинах. Работа над проектом закрепляет и углубляет знания, полученные студентами в период прохождения технологической практики, при изучении лекционных материалов, выполнении лабораторных и практических работ.

При выполнении курсового проекта особое внимание уделяется самостоятельной деятельности студентов в целях развития их инициативы и стремления разработать более совершенный технологический процесс.

Проект способствует закреплению полученных ранее навыков использования специальной справочной литературы, ГОСТов на материалы и оборудование, нормативов и методик расчетов, что будет являться основой в будущей практической деятельности по организации кузнечно-штамповочного производства.

Задание на курсовой проект, сроки ее выполнения и защита

Перед началом работы студенты получают индивидуальное задание на специальном бланке, форма которого приведена в приложении 1. В задании указывается: вариант задания, представляющий собой чертеж детали, выбираемый по результатам прохождения практики и по согласованию с прикрепленным консультантом от кафедры; годовая программа выпуска изделий; марка стали.

Календарный план выполнения курсовой работы с указанием сроков выполнения студентом определенных этапов представлен в табл. 1.1. Выполнение курсовой работы следует осуществлять в том порядке, который представлен в календарном плане.

Курсовой проект включает пояснительную записку объемом 50-60 страниц рукописного текста и графическую часть, состоящую из следующих чертежей:

1. Чертеж готовой детали.

2. Чертеж «холодной» поковки

3. Варианты технологических переходов штамповки.

4. Чертеж штампа с элементами крепления и переходами штамповки, а также с разрезами по основным сечениям ручьев.

5.Чертежи рабочих элементов штампа окончательной штамповки (пунсона, матрицы и т.д.).

Объем графической части должен составлять не менее двух листов формата А1.

Оформление пояснительной записки

Основным документом курсового проекта является пояснительная записка, в которой приводится информация о выполнении технических разработок и технико-экономических обоснований.

Пояснительная записка (ПЗ) курсового проекта оформляется в соответствии с требованиями ГОСТ 2.105-79 и ГОСТ 7.32-81 на листах формата А4 с рамками и основной надписью по ГОСТ 2.106-68. В пояснительной записке материал должен быть изложен в логической последовательности, достаточно убедительно и аргументировано, с необходимыми иллюстрациями (схемами, таблицами, графиками) и расчетами. Текст оформлять на одной стороне листа формата А4 (210´297 мм).

Титульный лист ПЗ оформляется, как показано в прил. 2

Текст ПЗ делится на разделы, подразделы и пункты с соответствующей нумерацией.

Нумерация страниц ПЗ должна быть сплошной: первой страницей является титульный лист, второй - задание на курсовой проект, третьей – содержание и т. д. На титульном листе и задании номер страницы не ставят; следовательно, содержание располагается на третьей странице. Приложения и список литературы также включают в себя сквозную нумерацию страниц. Все рисунки, таблицы и формулы в ПЗ должны иметь нумерацию, состоящую из номера раздела и порядкового номера. Порядковый номер формулы обозначается арабской цифрой в круглых скобках. После формулы дается расшифровка величин, входящих в формулу, их размерность и наименование.

Иллюстрации (таблицы, схемы, графики) должны иметь наименование и поясняющие данные. Ссылки в тексте ПЗ на литературные источники обозначают порядковым номером списка источников, заключенным в квадратные скобки.

Во всех материалах курсового проекта должен соблюдаться ГОСТ 8.417-81, который регламентирует единицы физических величин, их правила написания и обозначения.

В ПЗ должно быть наличие списка литературы, который должен включать все использованные источники в порядке появления ссылок в тексте, соблюдая требования ГОСТ 7.1-84.

Приложения оформляются как продолжение ПЗ на последующих ее страницах, располагая их в порядке появления ссылок в тексте. Каждое приложение начинают с новой страницы с указанием в правом верхнем углу слова «Приложение 1 …n» с соответствующей сквозной нумерацией.

Оформление графической части проекта

Графическая часть проекта, состоит из чертежа детали, заготовки, сборочного чертежа штамповой оснастки (все чертежи выполняются по общим правилам ЕСКД.), демонстрационных плакатов с 3-мя вариантами технологических разработок, с указанием параметров эффективности использования металла предлагаемых технологиях.

Чертежи выполняются на листах чертежной бумаги формата А1 (594´841). Рекомендуется масштаб чертежей 1:1, так как он обеспечивает лучшее представление о действительных размерах элементов конструкции. Применение других масштабов и форматов чертежей в каждом конкретном случае решается студентом совместно с руководителем курсового проекта.

Контур поковки вычерчивают сплошными контурными линиями по номинальным размерам. Готовую деталь на чертеже поковки наносят тонкой штрихпунктирной линией с двумя точками, давая лишь необходимые ее контуры, наглядно показывающие наличие припусков на обработку. Числовые значения припусков также дают на чертеже.

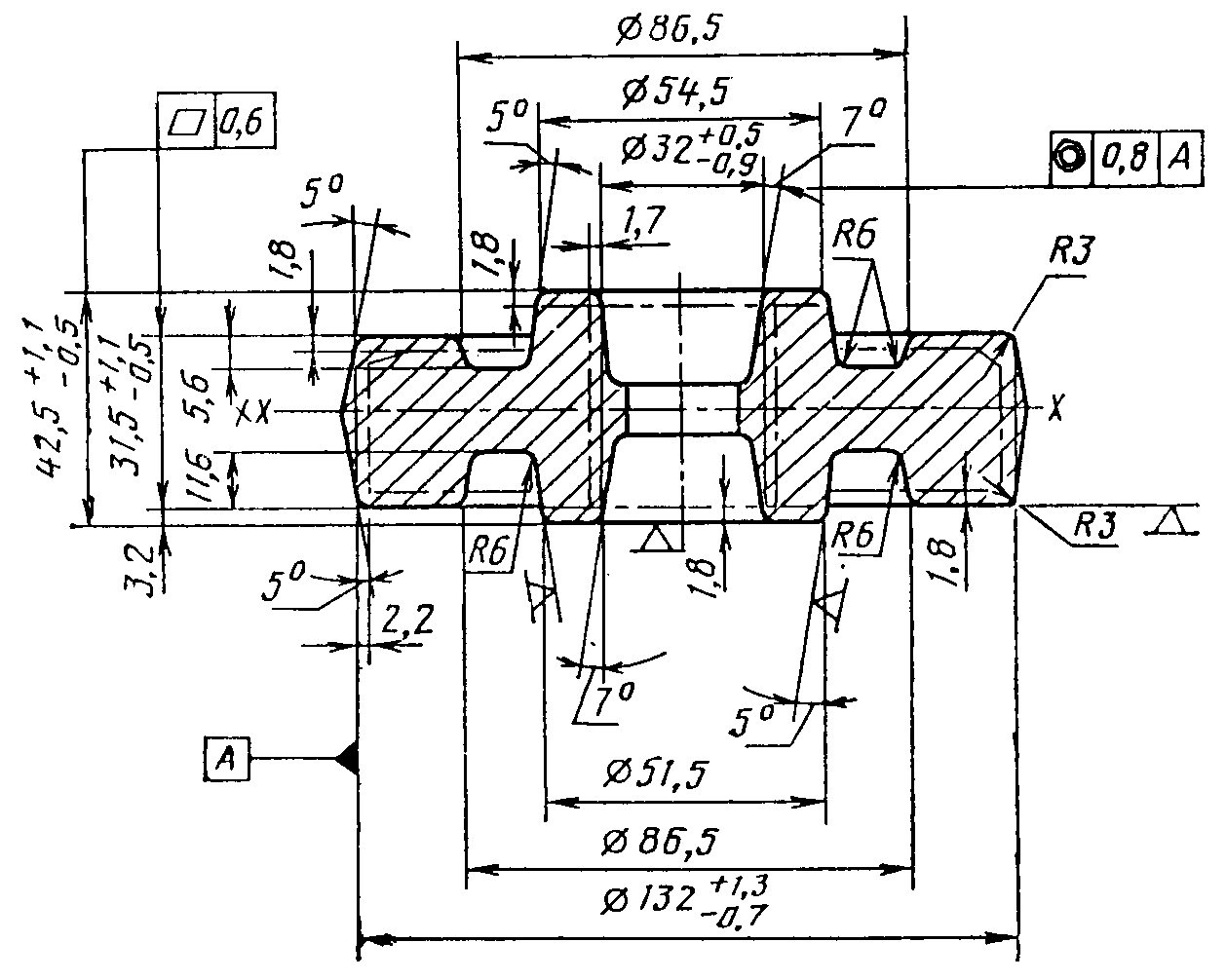

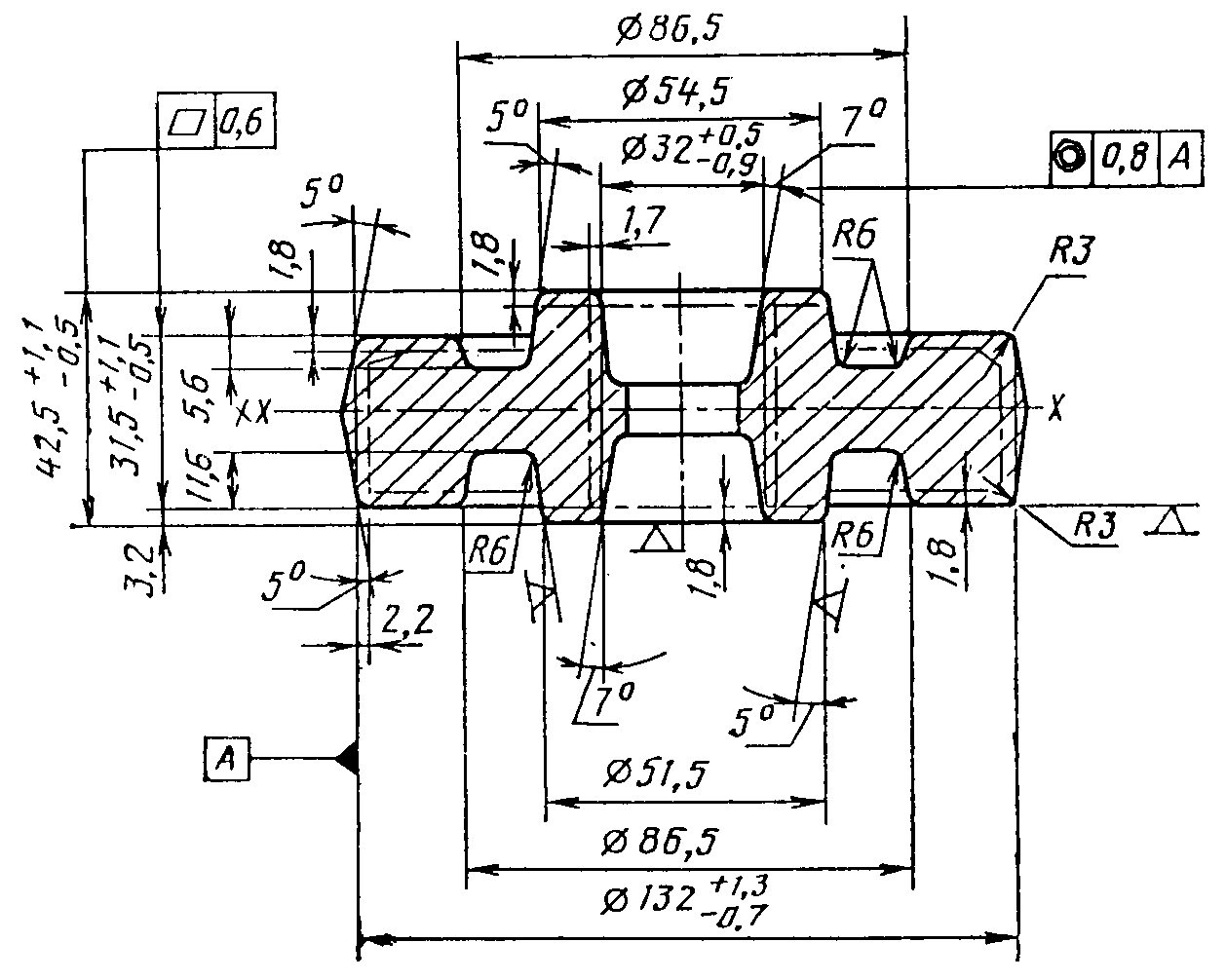

В графе основной надписи чертежа (в угловом штампе) над наименованием детали следует писать: …поковка…Пример изображения поковки приведен на рис. 2.1.

Рис. 2.1. Чертеж поковки

Текущий контроль

Текущий контроль хода курсового проектирования осуществляет преподаватель - руководитель проекта

Таблица 2.1

КАЛЕНДАРНЫЙ ПЛАН ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ

| № п/п | Наименование этапов курсовой работы | № недели | Процент выполнения | |

| по плану | фактически | |||

| 1 | Технологическая ха-рактеристика детали, обоснование способа штамповки, нагрева, разработка чертежа поковки | 1 | 10 | |

| 2 | Варианты двух альтернативных технологических процессов штамповки и выбор рациональ-ного | 3 | 15 | |

| 3 | Определение разме-ров заготовки и по-ковки | 4 | 10 | |

| 4 | Компьютерное моде-лирование рациональ-ного варианта техно-логического процесса | 5 | 15 | |

| 5 | Выбор оборудования | 6 | 5 | |

| 6 | Проектировочный расчет штампов | 7 | 15 | |

| 7 | Проверочный расчет рабочих элементов штампа | 8 | 10 | |

| 8 | Представление графической части в законченном виде | 9 | 10 | |

| 9 | Оформление пояснительной записки | 10 | 10 | |

| 10 | Защита курсового проекта | 11 | 100 | |

Студент представляет законченную работу по проекту руководителю курсовым проектированием, который решает вопрос о допуске студента к защите и ставит свои подписи на титульном листе расчетно-пояснительной записки, а также на каждом чертеже проекта.

К защите допускаются работы, выполненные в полном соответствии с заданием и в требуемом объеме согласно настоящим методическим указаниям.

Защита принимается комиссией из 2-3 преподавателей, утвержденной заведующим кафедрой.

При защите курсовой работы студент выступает с докладом, в котором четко, аргументировано, излагает суть выполненной работы. Для изложения содержания проекта студенту предоставляется 8-10 минут. При этом студент должен осветить основные вопросы:

- служебное назначение детали;

- предъявляемые технические требования;

- обоснование выбора заготовки;

- технологичность конструкции детали;

- принципы построения технологического процесса и принципы выбора оборудования;

- работа и конструкция штамповой оснастки.

- основные выводы по работе

Необходимо четко выделить все то новое, что предложено самим студентом, остановиться на техническом обосновании принятых в проекте решений и показателях эффективности использования металла.

По окончании доклада студенту задают вопросы по содержанию проекта. После ответов на вопросы комиссия определяет оценку курсового проекта. Оценка производится по четырех бальной системе с учетом своевременности (согласно календарному плану), качества выполненной курсовой работы, сделанного доклада и глубины ответов на заданные в процессе защиты вопросы.

Штамповки

Разработку технологического процесса начинают с выбора варианта обработки, в зависимости от материала исходной заготовки, размеров и программы выпуска заготовок для производства деталей. Для решения такой задачи необходимо, прежде всего, выявить все возможные варианты технологического процесса, а затем рассчитать технико-экономические показатели, подлежащие сравнению. От выбора технологического процесса получении заготовки зависит количество расходуемого материала, качество и трудоемкость последующей механической обработки при изготовлении детали. Оптимальный технологический процесс выбирают на основе расчета и сравнения, возможных при данных условиях вариантов изготовления поковки детали. Оценку эффективности новой технологии, выбор наиболее рационального варианта производства поковки деталей осуществляют с помощью сравнительного анализа параметров использования металла.

Отметить преимущества выбранного способа штамповки по сравнению с другими вариантами.

Привести значения расходных коэффициентов- показателей эффективности использования металла по ГОСТ 18970-84 (КИ,КР,КЗ, КП) и оценить металлоемкость разработанного процесса штамповки.

Способ нагрева заготовок

Установить способ, температурный интервал штамповки и способ охлаждения поковок после штамповки. Выбрать средства нагрева металла под штамповку в зависимости от вида штамповочного оборудования, условий производства, размеров и марки материала заготовки.

Разработка чертежа поковки

При составлении чертежа поковки нужно прежде всего стремиться придать ей такую форму, которую можно получить, применяя наиболее удобные для выбранной машины и простые переходы (ручьи) штамповки при минимальном их количестве и наименьших потерях металла в отход (облой, заусенец, перемычки, напуски).

Создать условия для заполнения полости штамповочных ручьев преимущественно осаживанием заготовки, чтобы обеспечить высокую стойкость инструмента и снизить деформирующую силу (или работу деформации). При этом, зная условия работы детали в машине, обеспечить правильное направление волокна в поковке по отношению к направлению действия рабочих напряжений.

Чертеж поковки составляется по чертежу готовой детали, на котором проставлены ее номинальные размеры, обозначены исходные базы механической обработки, указан класс шероховатости поверхности по ГОСТ 2789-73, а также технические условия на изготовления детали.

Чертеж поковки составляется по ГОСТ 7505-89 в следующей последовательности:

- установить плоскости разъема штампа;

- ориентировочно определить массу поковки по массе детали с учетом приближенной массы припусков и напусков для того, чтобы пользоваться таблицами стандарта;

- назначить припуски на механическую обработку, допуски и кузнечные напуски; -установить штамповочные уклоны, построить линию разъема;

-установить наружные и внутренние радиусы закругления;

- выбрать конструкцию наметки отверстия с перемычкой под прошивку (для деталей с отверстием);

- определить точную массу поковки с учетом 0,5 положительного (верхнего) предельного отклонения для наружных размеров и 0,5 отрицательного (нижнего) отклонения для внутренних размеров (отверстия или полости).

Штамповка на КГШП

Штамп кривошипного горячештамповочного пресса представляет собой стандартный блок с направляющими колонками и другими деталями, в котором закрепляются вставки с ручьями. Размеры блоков и вставок зависят от размеров пресса. Поэтому перед разработкой конструкции штампа выбирают пресс, на котором будет выполняться штамповка. Силу штамповки в открытых штампах на КГШП определяют по формулам [4, с.32].

После определения силы штамповки выбирают КГШП с ближайшей номинальной силой [4, с. 185].

При проектировании штампов КГШП составление эпюр диаметров и сечений, определение расчетной и исходной заготовки, составление чертежа поковки осуществляют так же, как при проектировании молотового штампа.

При определении объема облоя облойную канавку выбирают в зависимости от силы пресса [4, с.45].

В штампе КГШП для каждого ручья предусматривают одну пару вставок (верхняя и нижняя). В связи с тем, что свободная от ручьев площадь вставок сравнительно невелика, при крайнем нижнем положении ползуна пресса между вставками должен находиться горячий металл. Поэтому при штамповке на КГШП во всех ручьях (кроме ручья для осадки) предусматривают облойные канавки. Если предварительный ручей заполняется преимущественно осадкой, то облойную канавку можно не делать, а предусмотреть зазор между вставками на 50...70% больше глубины облойной канавки окончательного ручья. Если предварительный ручей заполняется преимущественно выдавливанием, то предусматривают облойную канавку с мостиком на 1...2 мм шире и высотой на 50...70% больше, чем в окончательном ручье.

Вставки в блоках желательно устанавливать согласно очередности переходов штамповки. Однако при этом необходимо учитывать, что наибольшее усилие пресс обеспечивает по центру шатуна. Поэтому в случае, если сила штамповки в окончательном ручье по величине близко к номинальному усилию пресса, вставку с окончательным ручьем необходимо располагать по центру блока.

При автоматизации или механизации процесса штамповки на КГШП ручьи располагают согласно очередности переходов. В этом случае выбирают пресс с номинальным усилием на 40...60% больше расчетного. Блоки штампа КГШП обычно допускают установку трех комплектов вставок. В этом случае, когда требуется только два комплекта, на место третьего помещают гладкие вставки (без ручьев), равные размерам недостающих рабочих вставок, с зазорами 15...30 мм между плоскостями разъемов.

На главном виде чертежа показывают разрез вставок в сборе при крайнем нижнем положении ползуна пресса с изображением выталкивателей в тех ручьях, в которых они предусмотрены.

На нижней проекции показывают вид на нижние вставки со снятой верхней частью штампа и проставляют габаритные размеры в плане, расстояние между осями ручьев и размеры в плане предварительных и заготовительных ручьев.

Чтобы показать форму и размеры вставок, на свободных местах листа в уменьшенном масштабе приводят боковой внешний вид одной из пар вставок. Разрезы на боковой проекции выполняют, если необходимо показать расположение выталкивателей во вставках при штамповке поковок удлиненной формы в плане.

В правом верхнем углу листа, как и при проектировании молотового штампа, показывают поковку с размерами в горячем состоянии и допусками на изготовление вставок по 8...11 квалитетам.

Предварительный ручей имеет размеры по высоте на 5...7% больше, а в плане на 2...3% меньше соответствующих размеров окончательного ручья. Радиусы скругления увеличивают в 2...3 раза по сравнению с радиусами окончательного ручья. Вертикальные сечения, имеющие форму круга в окончательном ручье, заменяют овальными с вертикально расположенной большой осью овала.

При штамповке поковок с внутренней перемычкой (наметкой, тонким полотном) в окончательном ручье обязательно предусматривают полости для избытка металла.

Если ручьи размещены в узкой вставке и при штамповке облой вытекает за ее край, то необходимо на грани вставки прострогать фаски величиной 15...20 мм под углом 45°. Мелкие и средние поковки при перекладывании из ручья в ручей обычно захватывают клещами за облой. Поэтому у всех ручьев штампа КГШП необходимо предусматривать выемку под клещевину. Тяжелые поковки захватывают за тело, поэтому в этих случаях выемку под клещевину не делают.

На листе чертежа указывают твердость вставок по Бринеллю и шероховатость всех поверхностей, а также проставляют все размеры вставок. Отдельно дают сечение облойных канавок всех ручьев (в увеличенном масштабе), величину хода выталкивателя и другие размеры. Материал деталей КГШП и их термообработку. [4, с.373].

Термический режим штамповки

В зависимости от химического состава материала заготовки установить допустимую температуру нагрева и температурный интервал штамповки [2, с.99-100].

В зависимости от химического состава материала и размеров заготовки назначить режим нагрева, время нагрева (при выбранной схеме расположения заготовок в печи), а также способ нагрева (электронагрев, газопламенный и т.д.) [2, с. 100-1 04].

Установить способ охлаждения поковок после штамповки.

Штамповка на КГШП.

Деформирование на КГШП происходит со скоростями, которые в десять раз ниже, чем при штамповке на молотах (в начале процесса не более 0,6—0,8 м/с). Кроме того, на молотах деформирование происходит за несколько ударов, а на прессах обычно за одно нажатие в каждом ручье. Ввиду небольшой скорости деформирования на прессах время контакта в процессе самого деформирования значительно больше, чем на молоте. Это приводит к повышенному охлаждению контактных поверхностей заготовки. Поэтому глубокие полости заполняются хуже, чем при штамповке на молотах.

КГШП используются преимущественно при штамповке в открытых штампах, обеспечивая изготовление относительно точных поковок без сдвига в плоскости разъема, с малыми припусками и с повышенной по сравнению с молотами производительностью. Однако они с успехом применяются при штамповке в закрытых штампах и при штамповке выдавливанием. Штамповкой выдавливанием обычно на КГШП получают поковки типа стержня с утолщением: стержни постоянного и переменного сечения, сложной формы, с центральным и эксцентричным расположением головки относительно оси; с головкой несложной осесимметричной формы (тарельчатые, шарообразные, ступенчатые, фланцевые, конусные); с головкой сложной формы и типа развилин; типа крестовин или с двусторонними утолщениями и др.

Типовые поковки, получаемые на КГШП штамповкой в открытых и закрытых штампах, приведены на рис. 3.4, а штамповкой выдавливанием — на рис. 3.3.

Классификация основных видов поковок, штампуемых на КГШП приведена в справочнике [1].

Штамповка на ГКМ.

ГКМ представляют собой горизонтальные кривошипные горячештамповочные прессы. Основным признаком штампов ГКМ является наличие двух взаимно перпендикулярных разъемов. На ГКМ штампуют в открытых, закрытых штампах и в штампах для выдавливания преимущественно поковки из конструкционных углеродистых и легированных сталей, реже — поковки из цветных сплавов ( алюминиевых, титановых) и совсем редко — из магниевых. Получаемые поковки обычно имеют форму тел вращения с прямой осью, направленной по оси исходного прутка. Поковки, форма которых существенно отличается от форм тел вращения, на ГКМ обычно не штампуют. В зависимости от формы и технологических особенностей штамповки поковки подразделяются на шесть групп [1]. На ГКМ также штампуют поковки из полуфабрикатов, предварительно полученных на другом оборудовании (молотах, КГШП), входящие в группу VI поковок.

Поковки, изготовляемые на ГКМ по припускам и допускам ближе к молотовым поковкам, чем к поковкам, изготовляемым на КГШП. Наличие двух разъемов в штампе создает лучшие условия для выполнения высадочных работ и позволяет получать поковки, как правило, без штамповочных уклонов. Штамповочные уклоны на участках поковки, формируемых в полости пуансона: 15'-2°, внутренние 30'-2°. Для участков, формируемых в матрице, наружные уклоны не предусматриваются, а внутренние составляют 1-5°. Наружные радиусы закруглений принимают равными размеру припуска на механическую обработку, внутренние в 1,5—2 раза большими. Штамповка на ГКМ широко используется в серийном и массовом производстве. К преимуществам штамповки на ГКМ относятся:

— возможность получения специфичных для ГКМ поковок, например, типа стержня с утолщениями различной формы (с большой длиной стержневой части), поковок с полостями и штампуемых из труб, которые на другом оборудовании получить невозможно или трудно изготовить рационально;

— экономия металла и трудозатрат на механическую обработку ввиду широкого использования штамповки в закрытых штампах, а также незначительных (в ряде случаев полного отсутствия) штамповочных уклонов;

— возможность штамповки непосредственно от прутка, что позволяет регулировать объем деформируемого металла, снижает или исключает необходимость предварительной разделки заготовок;

— безударные и относительно безопасные условия работы ГКМ;

— относительно высокая производительность;

— возможность механизации и автоматизации. Недостатками ГКМ являются:

— ограниченные номенклатура и масса (до 150 кг) штампуемых поковок;

— необходимость применения в качестве исходного материала проката, как правило, повышенной точности, а иногда калиброванного;

— при колебаниях объема исходной заготовки из-за допуска на размеры сечения проката обычной точности штамповка в закрытых и открытых ручьях является невозможной или практически нерациональной.

7.5. Калибровка

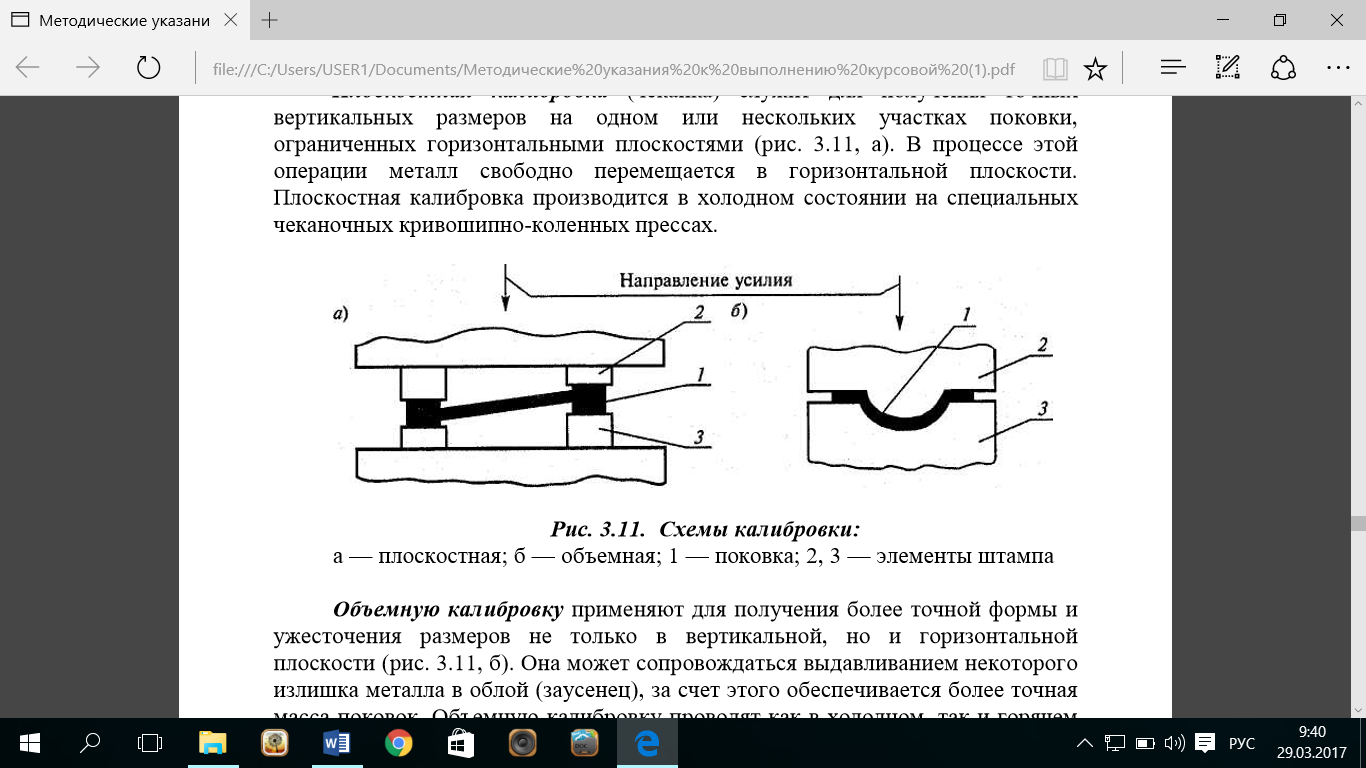

Для повышения точности поковок (по массе и размерам) и улучшения качества поверхности применяют калибровку. Калибровкой называется разновидность обработки давлением, при которой за счет небольшого обжатия отдельных участков или всей поковки достигают повышения точности размеров. Калибровка в некоторых случаях может заменять обработку резанием. Различают плоскостную и объемную калибровку. Плоскостная калибровка (чеканка) служит для получения точных вертикальных размеров на одном или нескольких участках поковки, ограниченных горизонтальными плоскостями (рис. 3.5, а). В процессе этой операции металл свободно перемещается в горизонтальной плоскости. Плоскостная калибровка производится в холодном состоянии на специальных чеканочных кривошипно-коленных прессах.

Рис. 3.5 Схема калибровки: а — плоскостная; б — объемная; 1 — поковка; 2, 3 — элементы штампа

Объемную калибровку применяют для получения более точной формы и ужесточения размеров не только в вертикальной, но и горизонтальной плоскости (рис. 3.11, б). Она может сопровождаться выдавливанием некоторого излишка металла в облой (заусенец), за счет этого обеспечивается более точная масса поковок. Объемную калибровку проводят как в холодном, так и горячем состоянии на штамповочных молотах, винтовых прессах, КГШП. Поковки из цветных сплавов перед нагревом под горячую объемную калибровку следует подвергать очистке.

Горячую объемную калибровку производят при температурах более низких, чем температура конца штамповки. Так, нагрев под объемную калибровку рекомендуется для стали до температуры 700—850°С, для алюминиевых сплавов — 300-400°С, для магниевых сплавов — 230—250°С. Таким образом, данный вид калибровки по существу следует называть «полугорячей» калибровкой, поскольку температуры нагрева лежат лишь немного выше или даже ниже порога рекристаллизации. Точность калибровки зависит от точности поковок, подвергаемых калибровке; формы и размеров поковки; прочности металла поковки; трения между деформируемым металлом и инструментом; степени деформации при калибровке; жесткости калибровочного штампа и применяемого оборудования. Различают плоскостную калибровку обычной точности, при которой можно получить допуски на размеры от +0,10 до ±0,25 мм и калибровку повышенной точности ( допуски от +0,05 до ±0,10 мм). При двойной калибровке можно получить еще более высокую точность до ±0,025 мм. Перед холодной калибровкой поверхность поковки должна быть тщательно очищена от окалины. Глубина поверхностных дефектов на очищенной поковке не должна превышать 0,2 мм для калибровки обычной точности и 0,1 мм для калибровки повышенной точности. Раковины и вмятины большей глубины подлежат зачистке. Поковки из углеродистых сталей с содержанием углерода более 0,2% и поковки из легированных сталей должны быть до калибровки подвергнуты термической обработке (отжигу, нормализации), снижающей прочностные характеристики обрабатываемого металла. Точность поковок после объемной калибровки ниже, чем после плоскостной, поэтому нередко применяют последовательно оба вида калибровки — сначала объемную, затем плоскостную (комбинированная калибровка). Допуски и припуски на толщину поковок, подвергаемых холодной и горячей калибровке, установлены ГОСТом 7505-89. При этом необходимо учитывать некоторые особенности:

1. Допускаемые отклонения принимаются равными половине поля допуска.

2.При одновременной калибровке нескольких плоскостей поковки площадь поверхности, подвергаемой калибровке, определяется как их сумма. Допуски и допускаемые отклонения устанавливаются на все калиброванные элементы по наименьшей величине К.

3. При горячей калибровке припуски и допуски на толщину поковок могут быть увеличены до 1,5 раз.

4. Величина одностороннего увеличения ширины, длины, диаметра поковки или ее элементов, изменяющихся при калибровке, не должна превышать удвоенного положительного отклонения, а уменьшение — удвоенного отрицательного отклонения размера до калибровки.

5. Отклонения от параллельности, плоскостности и прямолинейности калиброванных плоскостей допускаются в пределах допуска размера после калибровки.

Шероховатость калиброванной поверхности в наибольшей степени зависит от контактных условий на границе между обрабатываемым металлом и инструментом и степени деформации. Увеличение степени обжатия приводит к уменьшению шероховатости калибруемой поверхности, однако при этом снижается точность размеров поковки. Степень деформации при плоскостной калибровке должна составлять 1—5% и не быть более 10%. Шероховатость обработанной поверхности после калибровки составляет Rа - 1,25 — 0,63 мкм, т. е. в большинстве случаев соответствует состоянию поверхности после шлифования. Для сохранения достигнутой при калибровке минимальной шероховатости поверхности поковки целесообразно калибровать после последнего нагрева. Обычно калибруют поковки, уже прошедшие термическую обработку.

Приложение

С О Д Е Р Ж А Н И Е

Курсового проекта по дисциплине «Технология ковки и объемной штамповки» студентов 4 курса по направлению подготовки 15.03.01 «Машиностроение», направленность подготовки Машины и технология обработки металлов давлением, квалификация выпускника – бакалавр.

Титульный лист – бланк.

Задание на выполнение проекта-бланк.

Аннотация.

Введение (цели и задачи разработки).

1.Технологические расчеты процесса штамповки.

1.1 Обоснование проектного решения на разработку эффективного технологического процесса изготовления штампованной заготовки.

1.1.1 Анализ условий работы и технологичности детали, технических решений на ее изготовление, механических свойств и пластичности материала при штамповочных температурах.

1.1.2 Представление чертежа детали и технических требований в соответствии с ЕСКД и СТПУГАТУ.

1.1.3 Критический анализ возможных технологических вариантов производства штампованной поковки.

1.1.4 Анализ технических показателей возможных трех вариантов по направлению подготовки 15.03.01 «Машиностроение», направленность под-готовки Машины и технология обработки металлов давлением, квалификация выпускника – бакалавр изготовления штампованной поковки и выбор рационального варианта технологии штамповки.

1.2 Разработка варианта рационального технологического процесса штамповки поковки.

1.2.1 Разработка, проектирование чертежа штампованной поковки и составление технических требований на ее изготовление.

1.2.2 Определение массы и расчетных размеров исходной заготовки, выбор заготовки по сортаменту.

1.2.3 Выбор и обоснование способа разделения исходного материала на мерные заготовки (с приложением эскиза заготовки), с указанием технологического оборудования.

1.2.4 Выбор и обоснование тер по направлению подготовки 15.03.01 «Машиностроение», направленность подготовки Машины и технология обработки металлов давлением, квалификация выпускника – бакалавр момеханических режимов штамповки (режимов нагрева, температурного интервала штамповки и степени деформации).

1.2.5 Выбор операций и расчет технологических переходов штамповки (с приложением эскизов переходов).

1.2.6 Расчет нормы расхода металла с учетом всех заготовительных и технологических отходов и потерь, определение показателей эффективности использования металла (Ки, Кр , Кз , Кп).

1.2.7 Компьютерное моделирование технологического перехода окончательной штамповки из предлагаемого варианта технологического процесса с анализом интенсивности напряженного состояния, интенсивности накопленной деформации, величины контактных напряжений и температурного поля заготовки.

1.2.8 Построение типового и технологической графиков нагрузки и выбор приложением технической характеристики оборудования.

1.2.9 Выбор технологической смазки с учетом данных практики.

1.2.10 Расчет силы обрезки облоя и пробивки перемычки, выбор схемы обрезного штампа и кривошипного обрезного пресса (при облойной штамповке).

1.2.11 Выбор и обоснование способа нагрева заготовки , определение типа нагревательного устройства.

1.2.12 Выбор и обоснование способа отделки штампованной поковки (правки, калибровки, очистки от окалины и технологической смазки).

1.2.13 Выбор методов и средств контроля качества выпускаемой продукции с учетом данных практики.

1.2. 14 Составление операционной карты штамповки поковки.

2. Конструирование штамповой оснастки.

2.1 Выбор, обоснование и разработка компоновочной схемы штамповой оснастки.

2.2 Описание конструкции и принципа работы штампа.

2.3 Расчет габаритных размеров и закрытой высоты штампа.

2.4 Проектирование сборочного чертежа штампа (главный вид, план низа), формат А1.

2.5 Проверочный расчет и разработка чертежей рабочих деталей штампа, форматА2, А3.

Заключение.

Используемые литературные источники.

Приложение (спецификация, операционная карт штамповки).

Графическая часть (чертежи, плакаты).

С О Д Е Р Ж А Н И Е

методического указания

Введение……………………………………………………………………5

ВВЕДЕНИЕ

Цель методических указаний к курсовому проектированию по дисциплине «Технология ковки и объемной штамповки» - систематическое формирование знаний по основам технологических операций обработки металлов давлением и формирование знаний по основам современных методов пластического формоизменения металлов.

Курсовое проектирование направлено на решение следующих основных задач:

- закрепление и углубление теоретических знаний об особенностях методики расчета технологических процессов горячей объемной штамповки поковок;

- приобретение умений и практических навыков по выбору и расчету различных вариантов штамповки поковок с учетом особенностей деформирования заготовки в открытых и закрытых штампах, выбор рационального варианта, энергосиловых параметров процесса штамповки, построение графика рабочих нагрузок и выбор оборудования, температурно-деформационных режима штамповки, проектирования штамповой оснастки.

-приобретение умений и развитие практических навыков использования инженерных методов расчета для анализа технологических операций ОМД, умение решения задач с использованием ЭВМ;

-подготовка студентов к самостоятельной работе, обеспечивающей новизну и оригинальность проектных технологических решений при обработке давлением;

Курсовой проект предусматривает разработку технологического процесса объемной горячей штамповки на молотах, ГКМ, КГШП и других машинах. Работа над проектом закрепляет и углубляет знания, полученные студентами в период прохождения технологической практики, при изучении лекционных материалов, выполнении лабораторных и практических работ.

При выполнении курсового проекта особое внимание уделяется самостоятельной деятельности студентов в целях развития их инициативы и стремления разработать более совершенный технологический процесс.

Проект способствует закреплению полученных ранее навыков использования специальной справочной литературы, ГОСТов на материалы и оборудование, нормативов и методик расчетов, что будет являться основой в будущей практической деятельности по организации кузнечно-штамповочного производства.

Задание на курсовой проект, сроки ее выполнения и защита

Перед началом работы студенты получают индивидуальное задание на специальном бланке, форма которого приведена в приложении 1. В задании указывается: вариант задания, представляющий собой чертеж детали, выбираемый по результатам прохождения практики и по согласованию с прикрепленным консультантом от кафедры; годовая программа выпуска изделий; марка стали.

Календарный план выполнения курсовой работы с указанием сроков выполнения студентом определенных этапов представлен в табл. 1.1. Выполнение курсовой работы следует осуществлять в том порядке, который представлен в календарном плане.

Курсовой проект включает пояснительную записку объемом 50-60 страниц рукописного текста и графическую часть, состоящую из следующих чертежей:

1. Чертеж готовой детали.

2. Чертеж «холодной» поковки

3. Варианты технологических переходов штамповки.

4. Чертеж штампа с элементами крепления и переходами штамповки, а также с разрезами по основным сечениям ручьев.

5.Чертежи рабочих элементов штампа окончательной штамповки (пунсона, матрицы и т.д.).

Объем графической части должен составлять не менее двух листов формата А1.

Общие правила выполнения курсового проекта

Курсовой проект должен разрабатываться и оформляться в строгом соответствии с Единой системой конструкторской и технологической документации (ЕСКД и ЕСТД).

Курсовому проекту присваивается шифр (обозначение), который состоит

На титульном листе и основных надписях пояснительной записки проставляется этот же шифр, полная запись которого, например: КП030507408С01. В обозначение каждого листа чертежей

Оформление пояснительной записки

Основным документом курсового проекта является пояснительная записка, в которой приводится информация о выполнении технических разработок и технико-экономических обоснований.

Пояснительная записка (ПЗ) курсового проекта оформляется в соответствии с требованиями ГОСТ 2.105-79 и ГОСТ 7.32-81 на листах формата А4 с рамками и основной надписью по ГОСТ 2.106-68. В пояснительной записке материал должен быть изложен в логической последовательности, достаточно убедительно и аргументировано, с необходимыми иллюстрациями (схемами, таблицами, графиками) и расчетами. Текст оформлять на одной стороне листа формата А4 (210´297 мм).

Титульный лист ПЗ оформляется, как показано в прил. 2

Текст ПЗ делится на разделы, подразделы и пункты с соответствующей нумерацией.

Нумерация страниц ПЗ должна быть сплошной: первой страницей является титульный лист, второй - задание на курсовой проект, третьей – содержание и т. д. На титульном листе и задании номер страницы не ставят; следовательно, содержание располагается на третьей странице. Приложения и список литературы также включают в себя сквозную нумерацию страниц. Все рисунки, таблицы и формулы в ПЗ должны иметь нумерацию, состоящую из номера раздела и порядкового номера. Порядковый номер формулы обозначается арабской цифрой в круглых скобках. После формулы дается расшифровка величин, входящих в формулу, их размерность и наименование.

Иллюстрации (таблицы, схемы, графики) должны иметь наименование и поясняющие данные. Ссылки в тексте ПЗ на литературные источники обозначают порядковым номером списка источников, заключенным в квадратные скобки.

Во всех материалах курсового проекта должен соблюдаться ГОСТ 8.417-81, который регламентирует единицы физических величин, их правила написания и обозначения.

В ПЗ должно быть наличие списка литературы, который должен включать все использованные источники в порядке появления ссылок в тексте, соблюдая требования ГОСТ 7.1-84.

Приложения оформляются как продолжение ПЗ на последующих ее страницах, располагая их в порядке появления ссылок в тексте. Каждое приложение начинают с новой страницы с указанием в правом верхнем углу слова «Приложение 1 …n» с соответствующей сквозной нумерацией.

Оформление графической части проекта

Графическая часть проекта, состоит из чертежа детали, заготовки, сборочного чертежа штамповой оснастки (все чертежи выполняются по общим правилам ЕСКД.), демонстрационных плакатов с 3-мя вариантами технологических разработок, с указанием параметров эффективности использования металла предлагаемых технологиях.

Чертежи выполняются на листах чертежной бумаги формата А1 (594´841). Рекомендуется масштаб чертежей 1:1, так как он обеспечивает лучшее представление о действительных размерах элементов конструкции. Применение других масштабов и форматов чертежей в каждом конкретном случае решается студентом совместно с руководителем курсового проекта.

Контур поковки вычерчивают сплошными контурными линиями по номинальным размерам. Готовую деталь на чертеже поковки наносят тонкой штрихпунктирной линией с двумя точками, давая лишь необходимые ее контуры, наглядно показывающие наличие припусков на обработку. Числовые значения припусков также дают на чертеже.

В графе основной надписи чертежа (в угловом штампе) над наименованием детали следует писать: …поковка…Пример изображения поковки приведен на рис. 2.1.

Рис. 2.1. Чертеж поковки

Дата: 2018-11-18, просмотров: 664.