Гидравлические прессы имеют неударный характер работы и создают самые большие по сравнению с другими видами прессов деформирующие силы. Большой рабочий ход ползуна гидравлического пресса осуществляется при очень невысокой, но постоянной скорости, обычно до 0,15—0,2 м/с. На гидравлических прессах горячей объемной штамповкой получают следующие типы поковок:

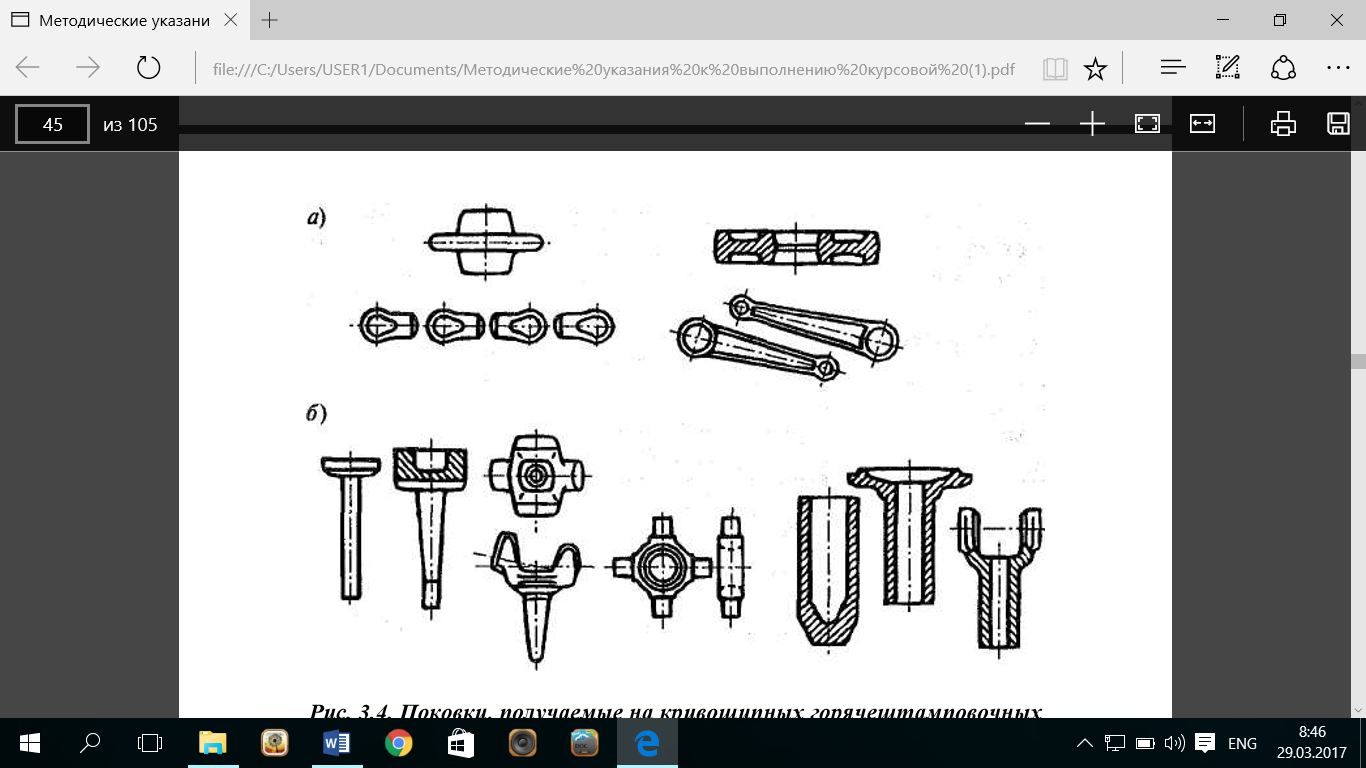

Рис. 3.3 Поковки, получаемые при штамповке на кривошипных горячештамповочных прессах: а) в открытых штампах; б) в закрытых штампах

Рис.3.4 Поковки, получаемые методом выдавливания на КГШП

— крупногабаритные поковки с ребрами типа панелей, рам, стоек, дисков; — поковки типа стаканов с гладкими цилиндрическими стенками или стенками сложной формы, т. е. ступенчатые стаканы, имеющие конические участки внутренней и наружной поверхностей (корпуса снарядов, гильзы цилиндров и др.);

— поковки со сплошными и полыми отростками, расположенными в различных полостях (поковки типа втулки авиационного винта, ступенчатого вала, элементов соединения трубопроводов и др.). Некоторые типы поковок, изготавливаемых штамповкой на гидравлических прессах, показаны в справочнике [1]

На гидравлических прессах штампуют поковки из черных и цветных металлов в тех случаях, когда не может быть использован молот: при штамповке крупных поковок с площадью проекции до 2,5 м2 или массой свыше 350 кг; при штамповке поковок из малопластичных металлов, не допускающих больших скоростей деформации (титановые сплавы, некоторые жаропрочные стали и сплавы); в тех случаях, когда необходим очень большой рабочий ход пуансона; при различных видах штамповки выдавливанием. Гидравлические прессы используют также для штамповки металлов и сплавов с небольшой температурой начала штамповки (алюминиевые и магниевые сплавы) и для штамповки крупных поковок, которые нельзя получить на другом оборудовании из-за недостатка мощности. Для поковок с массой до 100 кг радиусы закруглений выбирают по табл. 3 [1] Размеры радиусов закруглений для крупных поковок, определяемые по среднему припуску, должны соответствовать значениям из следующего нормального ряда, мм: 15, 20, 25, 30, 35, 40, 45, 50 и далее через 10 мм.

Гидравлический штамповочный пресс значительно дороже, тихоходнее и менее производителен, чем штамповочный молот с эквивалентной массой падающих частей. При выборе гидравлического пресса следует учитывать, что невысокая скорость деформирования ухудшает по сравнению с молотами и механическими прессами удаление окалины с поверхности заготовок, поэтому очистка от окалины желательна до штамповки на прессе.

Штамповка на ГКМ.

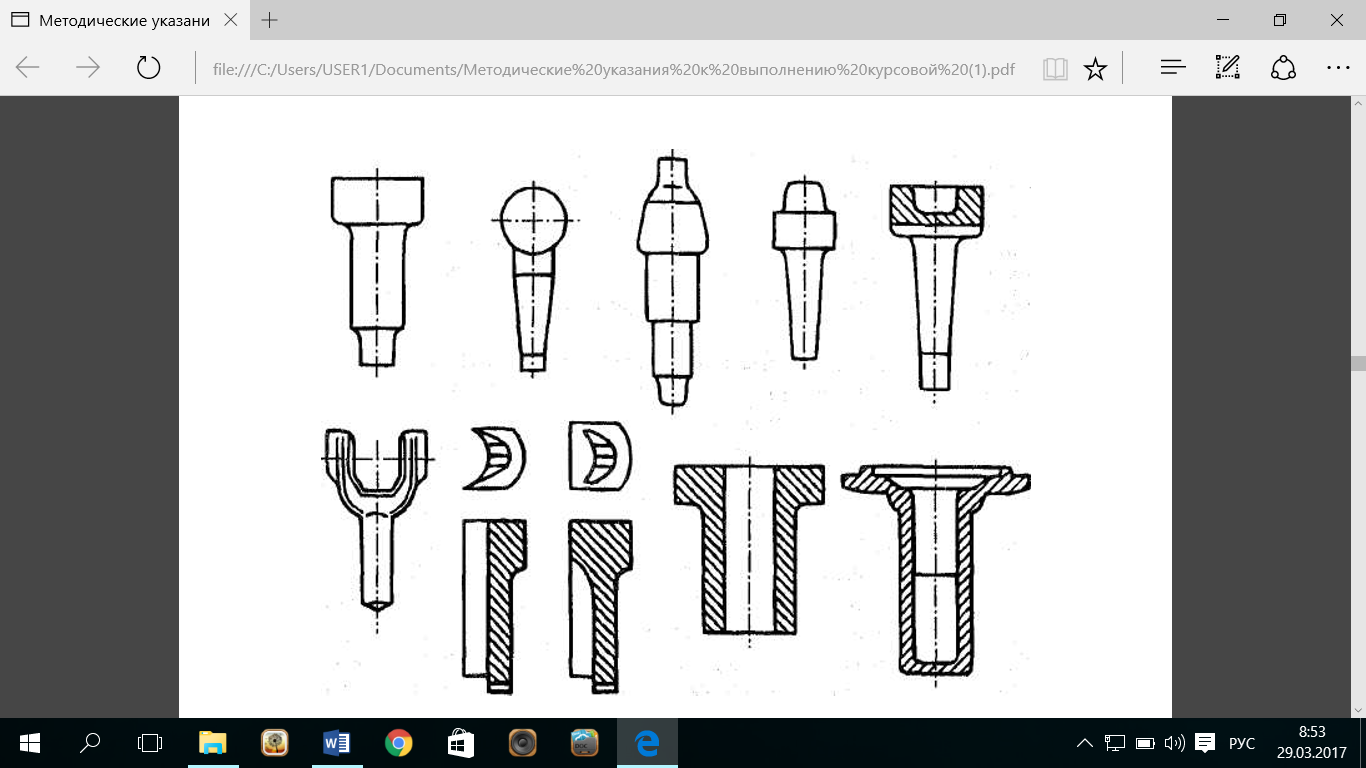

ГКМ представляют собой горизонтальные кривошипные горячештамповочные прессы. Основным признаком штампов ГКМ является наличие двух взаимно перпендикулярных разъемов. На ГКМ штампуют в открытых, закрытых штампах и в штампах для выдавливания преимущественно поковки из конструкционных углеродистых и легированных сталей, реже — поковки из цветных сплавов ( алюминиевых, титановых) и совсем редко — из магниевых. Получаемые поковки обычно имеют форму тел вращения с прямой осью, направленной по оси исходного прутка. Поковки, форма которых существенно отличается от форм тел вращения, на ГКМ обычно не штампуют. В зависимости от формы и технологических особенностей штамповки поковки подразделяются на шесть групп [1]. На ГКМ также штампуют поковки из полуфабрикатов, предварительно полученных на другом оборудовании (молотах, КГШП), входящие в группу VI поковок.

Поковки, изготовляемые на ГКМ по припускам и допускам ближе к молотовым поковкам, чем к поковкам, изготовляемым на КГШП. Наличие двух разъемов в штампе создает лучшие условия для выполнения высадочных работ и позволяет получать поковки, как правило, без штамповочных уклонов. Штамповочные уклоны на участках поковки, формируемых в полости пуансона: 15'-2°, внутренние 30'-2°. Для участков, формируемых в матрице, наружные уклоны не предусматриваются, а внутренние составляют 1-5°. Наружные радиусы закруглений принимают равными размеру припуска на механическую обработку, внутренние в 1,5—2 раза большими. Штамповка на ГКМ широко используется в серийном и массовом производстве. К преимуществам штамповки на ГКМ относятся:

— возможность получения специфичных для ГКМ поковок, например, типа стержня с утолщениями различной формы (с большой длиной стержневой части), поковок с полостями и штампуемых из труб, которые на другом оборудовании получить невозможно или трудно изготовить рационально;

— экономия металла и трудозатрат на механическую обработку ввиду широкого использования штамповки в закрытых штампах, а также незначительных (в ряде случаев полного отсутствия) штамповочных уклонов;

— возможность штамповки непосредственно от прутка, что позволяет регулировать объем деформируемого металла, снижает или исключает необходимость предварительной разделки заготовок;

— безударные и относительно безопасные условия работы ГКМ;

— относительно высокая производительность;

— возможность механизации и автоматизации. Недостатками ГКМ являются:

— ограниченные номенклатура и масса (до 150 кг) штампуемых поковок;

— необходимость применения в качестве исходного материала проката, как правило, повышенной точности, а иногда калиброванного;

— при колебаниях объема исходной заготовки из-за допуска на размеры сечения проката обычной точности штамповка в закрытых и открытых ручьях является невозможной или практически нерациональной.

7.5. Калибровка

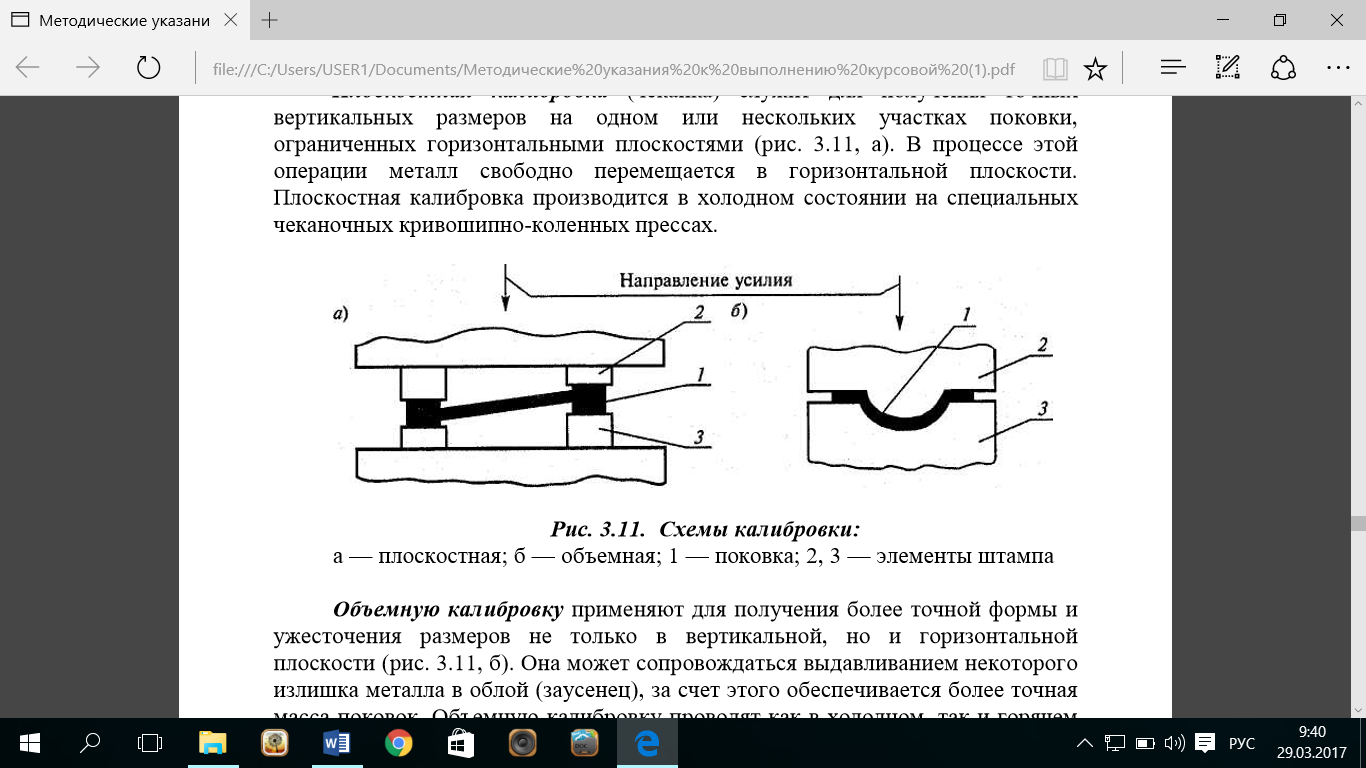

Для повышения точности поковок (по массе и размерам) и улучшения качества поверхности применяют калибровку. Калибровкой называется разновидность обработки давлением, при которой за счет небольшого обжатия отдельных участков или всей поковки достигают повышения точности размеров. Калибровка в некоторых случаях может заменять обработку резанием. Различают плоскостную и объемную калибровку. Плоскостная калибровка (чеканка) служит для получения точных вертикальных размеров на одном или нескольких участках поковки, ограниченных горизонтальными плоскостями (рис. 3.5, а). В процессе этой операции металл свободно перемещается в горизонтальной плоскости. Плоскостная калибровка производится в холодном состоянии на специальных чеканочных кривошипно-коленных прессах.

Рис. 3.5 Схема калибровки: а — плоскостная; б — объемная; 1 — поковка; 2, 3 — элементы штампа

Объемную калибровку применяют для получения более точной формы и ужесточения размеров не только в вертикальной, но и горизонтальной плоскости (рис. 3.11, б). Она может сопровождаться выдавливанием некоторого излишка металла в облой (заусенец), за счет этого обеспечивается более точная масса поковок. Объемную калибровку проводят как в холодном, так и горячем состоянии на штамповочных молотах, винтовых прессах, КГШП. Поковки из цветных сплавов перед нагревом под горячую объемную калибровку следует подвергать очистке.

Горячую объемную калибровку производят при температурах более низких, чем температура конца штамповки. Так, нагрев под объемную калибровку рекомендуется для стали до температуры 700—850°С, для алюминиевых сплавов — 300-400°С, для магниевых сплавов — 230—250°С. Таким образом, данный вид калибровки по существу следует называть «полугорячей» калибровкой, поскольку температуры нагрева лежат лишь немного выше или даже ниже порога рекристаллизации. Точность калибровки зависит от точности поковок, подвергаемых калибровке; формы и размеров поковки; прочности металла поковки; трения между деформируемым металлом и инструментом; степени деформации при калибровке; жесткости калибровочного штампа и применяемого оборудования. Различают плоскостную калибровку обычной точности, при которой можно получить допуски на размеры от +0,10 до ±0,25 мм и калибровку повышенной точности ( допуски от +0,05 до ±0,10 мм). При двойной калибровке можно получить еще более высокую точность до ±0,025 мм. Перед холодной калибровкой поверхность поковки должна быть тщательно очищена от окалины. Глубина поверхностных дефектов на очищенной поковке не должна превышать 0,2 мм для калибровки обычной точности и 0,1 мм для калибровки повышенной точности. Раковины и вмятины большей глубины подлежат зачистке. Поковки из углеродистых сталей с содержанием углерода более 0,2% и поковки из легированных сталей должны быть до калибровки подвергнуты термической обработке (отжигу, нормализации), снижающей прочностные характеристики обрабатываемого металла. Точность поковок после объемной калибровки ниже, чем после плоскостной, поэтому нередко применяют последовательно оба вида калибровки — сначала объемную, затем плоскостную (комбинированная калибровка). Допуски и припуски на толщину поковок, подвергаемых холодной и горячей калибровке, установлены ГОСТом 7505-89. При этом необходимо учитывать некоторые особенности:

1. Допускаемые отклонения принимаются равными половине поля допуска.

2.При одновременной калибровке нескольких плоскостей поковки площадь поверхности, подвергаемой калибровке, определяется как их сумма. Допуски и допускаемые отклонения устанавливаются на все калиброванные элементы по наименьшей величине К.

3. При горячей калибровке припуски и допуски на толщину поковок могут быть увеличены до 1,5 раз.

4. Величина одностороннего увеличения ширины, длины, диаметра поковки или ее элементов, изменяющихся при калибровке, не должна превышать удвоенного положительного отклонения, а уменьшение — удвоенного отрицательного отклонения размера до калибровки.

5. Отклонения от параллельности, плоскостности и прямолинейности калиброванных плоскостей допускаются в пределах допуска размера после калибровки.

Шероховатость калиброванной поверхности в наибольшей степени зависит от контактных условий на границе между обрабатываемым металлом и инструментом и степени деформации. Увеличение степени обжатия приводит к уменьшению шероховатости калибруемой поверхности, однако при этом снижается точность размеров поковки. Степень деформации при плоскостной калибровке должна составлять 1—5% и не быть более 10%. Шероховатость обработанной поверхности после калибровки составляет Rа - 1,25 — 0,63 мкм, т. е. в большинстве случаев соответствует состоянию поверхности после шлифования. Для сохранения достигнутой при калибровке минимальной шероховатости поверхности поковки целесообразно калибровать после последнего нагрева. Обычно калибруют поковки, уже прошедшие термическую обработку.

Дата: 2018-11-18, просмотров: 501.