Тяговый генератор ГП-300БУ2 представляет собой некомпенсированную электрическую машину постоянного тока защищённого исполнения с самовентиляцией.

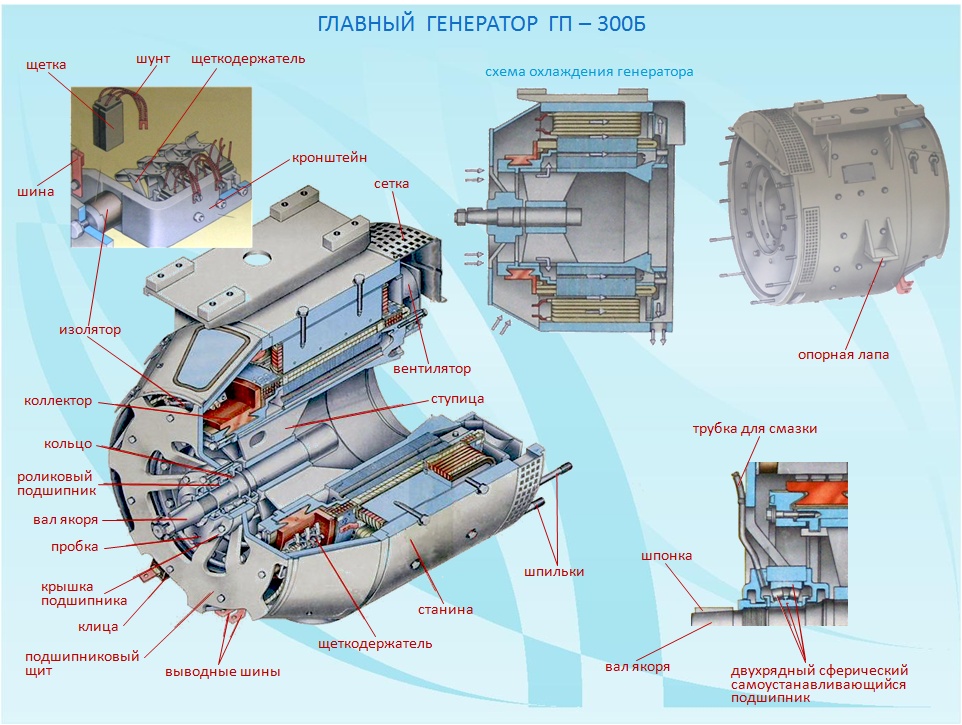

Конструктивно машина состоит из магнитной системы, якоря, узла токосъёма, подшипникового щита и вентиляторного колеса.

Станина цилиндрической формы изготовлена из листовой стали с улучшенными магнитными характеристиками. Для опоры генератора на раму тепловоза (через пружины) к станине приварены лапы, усиленные рёбрами жёсткости. Проушины в верхней части станины необходимы для подъёма генератора краном. Между проушинами расположен постамент для монтажа турбокомпрессора дизеля. Кольцевой бурт, проточенный на торце станины, центрирует постановку подшипникового щита. Для болтов, крепящих щит, под буртом просверлены резьбовые отверстия. Со стороны противоположного торца по краю станины также расточен кольцевой бурт. Этим буртом станина входит в расточку торцового фланца картера дизеля и закрепляется на нём десятью шпильками.

По краю станины со стороны крепления к картеру дизеля вырезаны прямоугольные окна, часть из которых забрана перфорированными щитками. Это так называемые вентиляционные отдушины, служащие для выброса воздуха вентилятором после охлаждения внутренних частей машины.

Изнутри к станине закреплены с чередованием главные и добавочные полюсы.

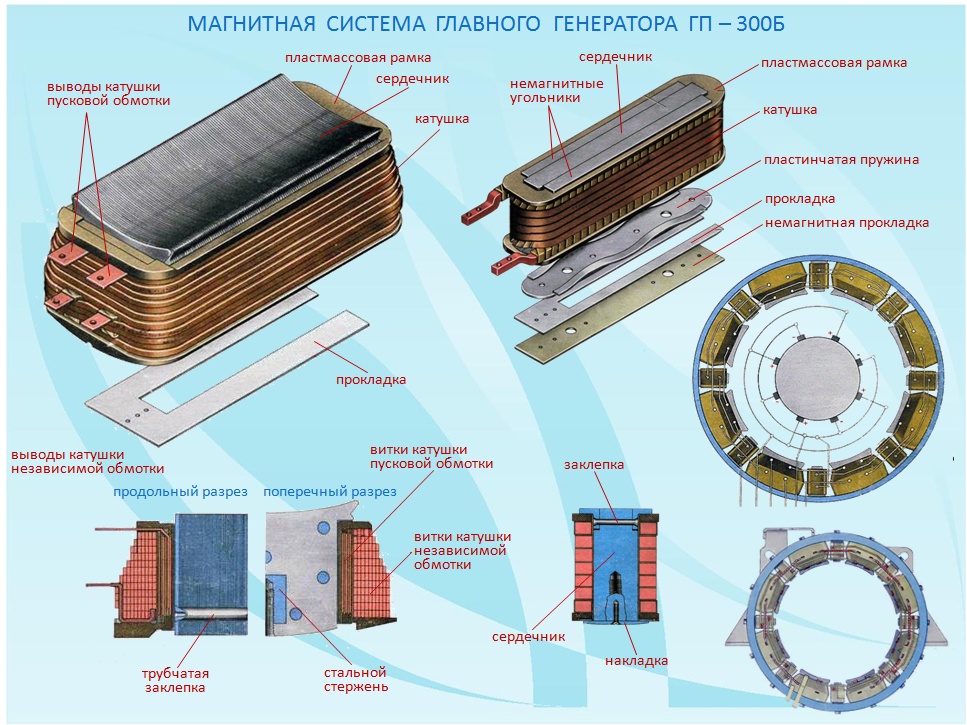

Каждый из восьми главных полюсов состоит из сердечника и двух катушек обмоток. Сердечник набран из листов электротехнической стали и скреплен заклёпками. Листы толщиной 1 мм покрыты с обеих сторон изоляционным лаком. В основание сердечника вставлен стержень с тремя резьбовыми отверстиями для крепления полюса болтами к станине.

Катушки обмоток независимого возбуждения и пусковой намотаны на общем каркасе из листовой стали. Основание каркаса изолировано миканитом и прессшпаном, а на отогнутые бурты уложены изоляционные рамки из теплостойкой пластмассы. Непосредственно на основание каркаса уложена катушка обмотки пусковой, имеющая три витка из голой полосовой меди. Витки изолированы друг от друга миканитом толщиной 0,5 мм. Затем через слой миканитовой изоляции уложена катушка обмотки независимого возбуждения, имеющая 99 витков, уложенных ступенчато в десять слоёв (по отношению к основанию сердечника полюса). Катушка навита из изолированного медного провода прямоугольной формы. Выводы с катушек обмоток выполнены полосовой медью и подразделяются на открытые и перекрещенные.

Полюсные катушки обмотки независимого возбуждения, так же как и катушки обмотки пусковой, соединены последовательно межкатушечными соединениями со стороны коллекторной камеры генератора. Выводы с обмоток закрепляются в клицах подшипникового щита.

Восемь добавочных полюсов (на полюсе - семь витков из шинной меди). Катушки имеют открытые и перекрещенные выводы и соединены между собой и с обмоткой якоря последовательно.

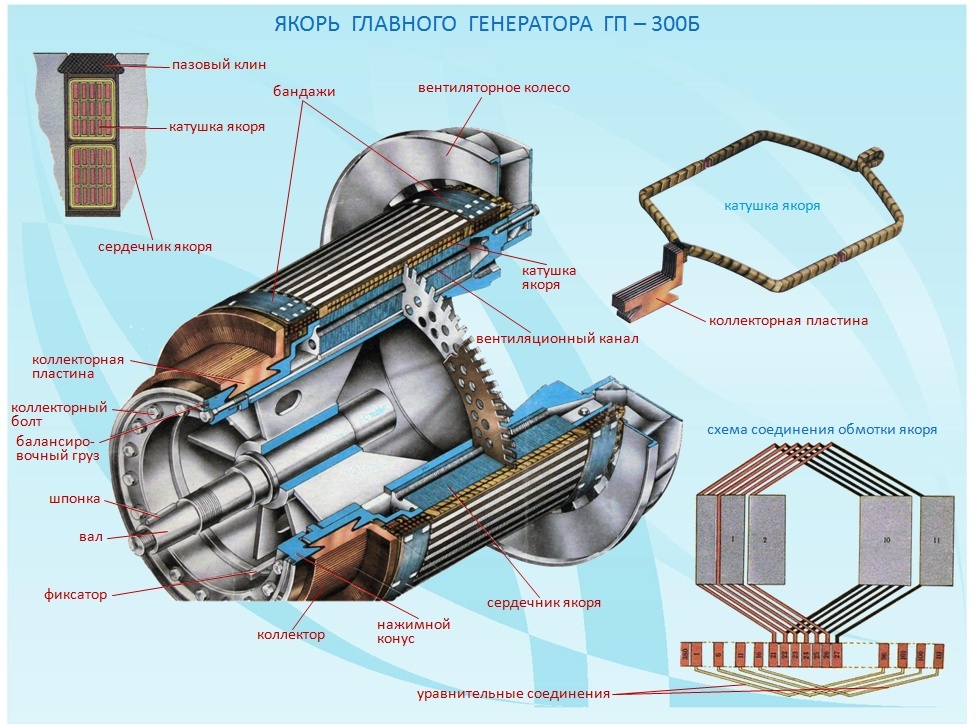

Якорь генератора состоит из корпуса, сердечника, коллектора, вала и обмотки.

К стальному барабану корпуса с одной стороны приварен литой задний фланец с резьбовыми отверстиями для крепления к фланцу коленчатого вала дизеля, а с другой через радиальные внутренние рёбра – ступица. Со стороны рёбер в барабане вырезаны окна для прохода охлаждающего воздуха в каналы сердечника. В ступицу запрессован укороченный вал. На вал напрессовано внутреннее кольцо двухрядного самоустанавливающегося роликового подшипника. Конический хвостовик вала служит посадочным местом раздаточного шкива привода вспомогательных механизмов тепловоза. Шкив фиксируется от проворота шпонкой, а от сползания – корончатой гайкой со шплинтом.

Сердечник якоря набран из лакированных листов электротехнической стали марки Э-310 толщиной 0,5 мм, каждый из которых имеет 76 открытых пазов для укладки обмотки. Кроме того, в листах в два ряда выштампованы вентиляционные отверстия, по 38 отверстий в ряду. Листы спрессованы и посажены на барабан корпуса якоря с фиксацией от проворота шпонкой. В продольном направлении листы сердечника удерживаются торцевыми поверхностями заднего фланца и корпуса коллектора, одновременно выполняющих функции обмоткодержателей.

Коллектор якоря арочной конструкции и состоит из корпуса, нажимной шайбы, коллекторных пластин, двух изоляционных манжет, изоляционного цилиндра, стяжных болтов. Коллекторные пластины - клиновидного сечения из твёрдотянутой меди, имеют разрезные петушки. Изоляция между пластинами выполнена из коллекторного миканита толщиной 1 мм. Под основание пластин при сборке коллектора устанавливают изоляционный цилиндр из формовочного миканита.

Обмотка якоря - петлевая с уравнительными соединениями со стороны коллектора. Секции обмотки изготовлены из медного провода прямоугольного сечения, покрытого стеклянной и миканитовой изоляцией. Каждая секция состоит из трёх проводников, расположенных друг над другом и работающих параллельно. Концы этих проводников впаяны в петушки одних и тех же коллекторных пластин. Пять секций образуют катушку обмотки и вставлены в миканитовую гильзу, оклеенную слоем прессшпана. Сверху гильзы намотан слой стеклянной ленты. Катушки уложены в пазы сердечника якоря с шагом 1 - 10. Дно паза и активные стороны катушек в пазу друг от друга изолированы миканитовыми прокладками. В местах выхода из сердечника катушки обмотки имеют дополнительный слой изоляции.

Обмотка якоря удерживается в пазах от действия центробежных сил изолитовыми клиньями, а её лобовые части укреплены проволочными бандажами. Места обмотки, на которые накладывают бандажи, покрывают асбестовой тканью и прессшпаном. Под передними лобовыми частями обмотки (со стороны коллектора) в углублении корпуса коллектора расположены уравнительные соединения, выполненные из медных проводников прямоугольной формы.

Концы секций обмотки якоря и уравнительные соединения впаяны в петушки коллекторных пластин с шагом: для секций - 1 - 2, для уравнителей - 1 - 96, 6 - 101 (т.е. уравнительные соединения ставят через каждые пять коллекторных пластин). Проводники секций и уравнителей заложены в петушки плотно, без воздушных зазоров, для чего между проводниками прокладывают медные клинья.

Узел токосъёма образуют 24 радиальных щёткодержателя со щётками и токосборные шины с внешними выводами.

Конструкция щёткодержателя полностью идентична щёткодержателю генератора ГП-311БУ2. Щёткодержатели по три установлены на массивных кронштейнах (угольниках), которые через изоляторы прикреплены к торцевой части подшипникового щита машины.

Тип и марка щёток, их размеры, допустимые и браковочные параметры нажатия - как у генератора ГП-311БУ2.

Подшипниковый щит сварной из торцевого листа, наклонных рёбер и наружного кольца. В торцевом листе вырезаны окна для прохода охлаждающего воздуха и вварена ступица под подшипник вала якоря. Через ступицу пропущены болты крепления крышек подшипника, формирующих полость для закладки его смазки. Полость имеет лабиринтные уплотнения.

Смазка подшипника консистентная, «Буксол» в количестве 0,65 кг на узел. В эксплуатации для пополнения подшипника смазкой предусмотрена выносная пресс-маслёнка.

Проёмы между наклонными рёбрами щита закрыты быстросъёмными крышками (за исключением нижней части коллекторной камеры).

Самовентиляцию генератора осуществляет вентиляторное колесо, сваренное из колец и гнутых лопаток. Колесо крепится болтами к заднему фланцу якоря машины. Воздух, затягиваемый вентилятором через окна и проёмы подшипникового щита, поступает в коллекторную камеру, где разделяется на два потока. Один поток между внутренними рёбрами барабана корпуса якоря, окна, вырезанные в барабане, подводится в каналы сердечника, совершает теплообмен и, проходя через каналы заднего фланца якоря, колесом вентилятора выбрасывается в отдушины станины. Другой поток омывает щёткодержатели и поверхность коллектора, а затем проходит по воздушным зазорам под и между полюсами в направлении к вентилятору, обеспечивая охлаждение узла токосъёма и магнитной системы машины.

Техническая характеристика ГП-300БУ2.

Ê Мощность, кВт - 780;

Ê Ток длительный, А - 1210;

Ê Ток кратковременный (не более 1 мин.), А - 1900;

Ê Напряжение, В: высшее - 870; низшее - 645;

Ê КПД продолжительного режима, % - 94;

Ê Масса, кг - 4800.

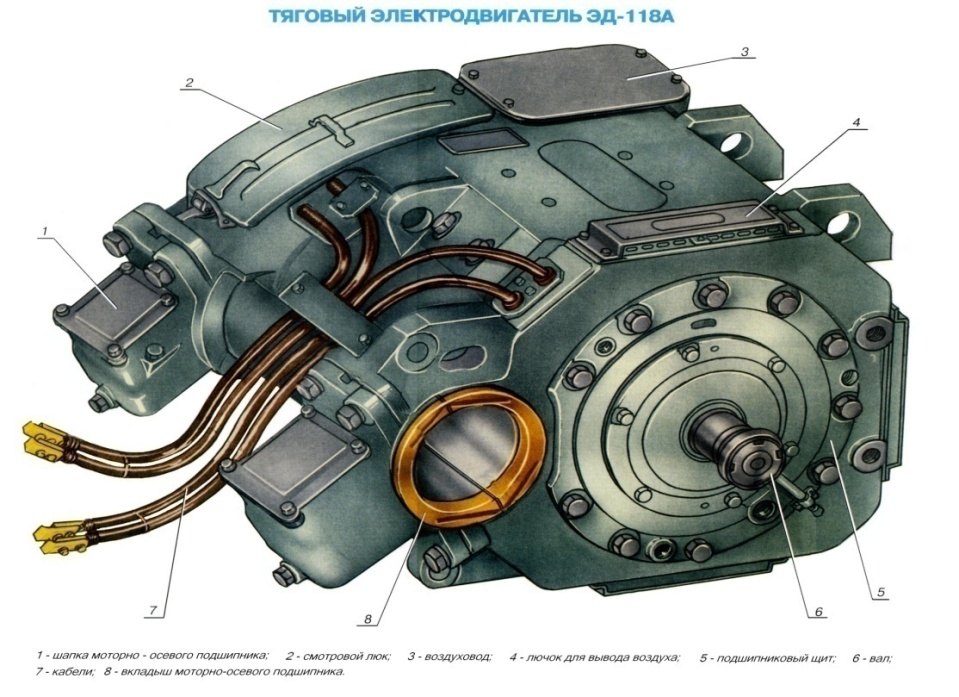

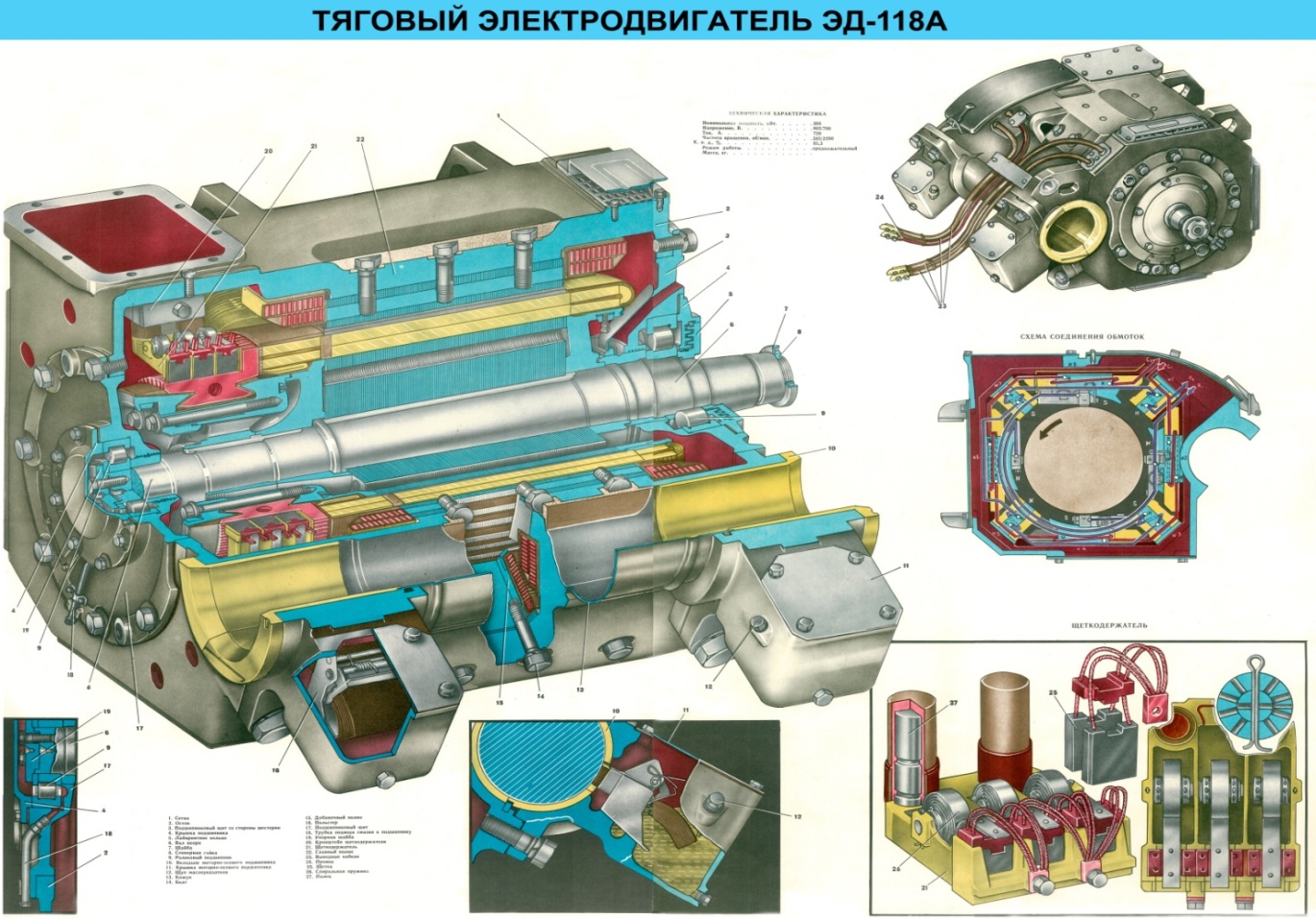

Конструкция тягового электродвигателя ЭД-118АУ2.

Конструкция тягового электродвигателя ЭД-118АУ2.

Электродвигатель является четырёхполюсной реверсивной электрической машиной постоянного тока с принудительной вентиляцией и широким диапазоном изменения частоты вращения якоря. В двигательном режиме машина имеет последовательное возбуждение, в генераторном режиме – независимое регулируемое.

В двигательном режиме диапазон изменения нагрузки и частоты вращения якоря достигается изменением величины подводимого напряжения от ТГ и двумя ступенями ослабления магнитного поля обмотки возбуждения, осуществляемого автоматически включением параллельно обмотке возбуждения шунтирующих резисторов разного омического сопротивления при достижении тепловозом определённой скорости движения.

Тяговый электродвигатель состоит из следующих основных сборочных единиц: магнитной системы, якоря, щёткодержателей со щётками, подшипниковых моторно-якорных и моторно-осевых узлов.

Магнитная система предназначена для создания в машине магнитного потока, при взаимодействии которого в основном режиме с обмоткой якоря, находящейся под током, создаётся вращающий момент на валу электродвигателя.

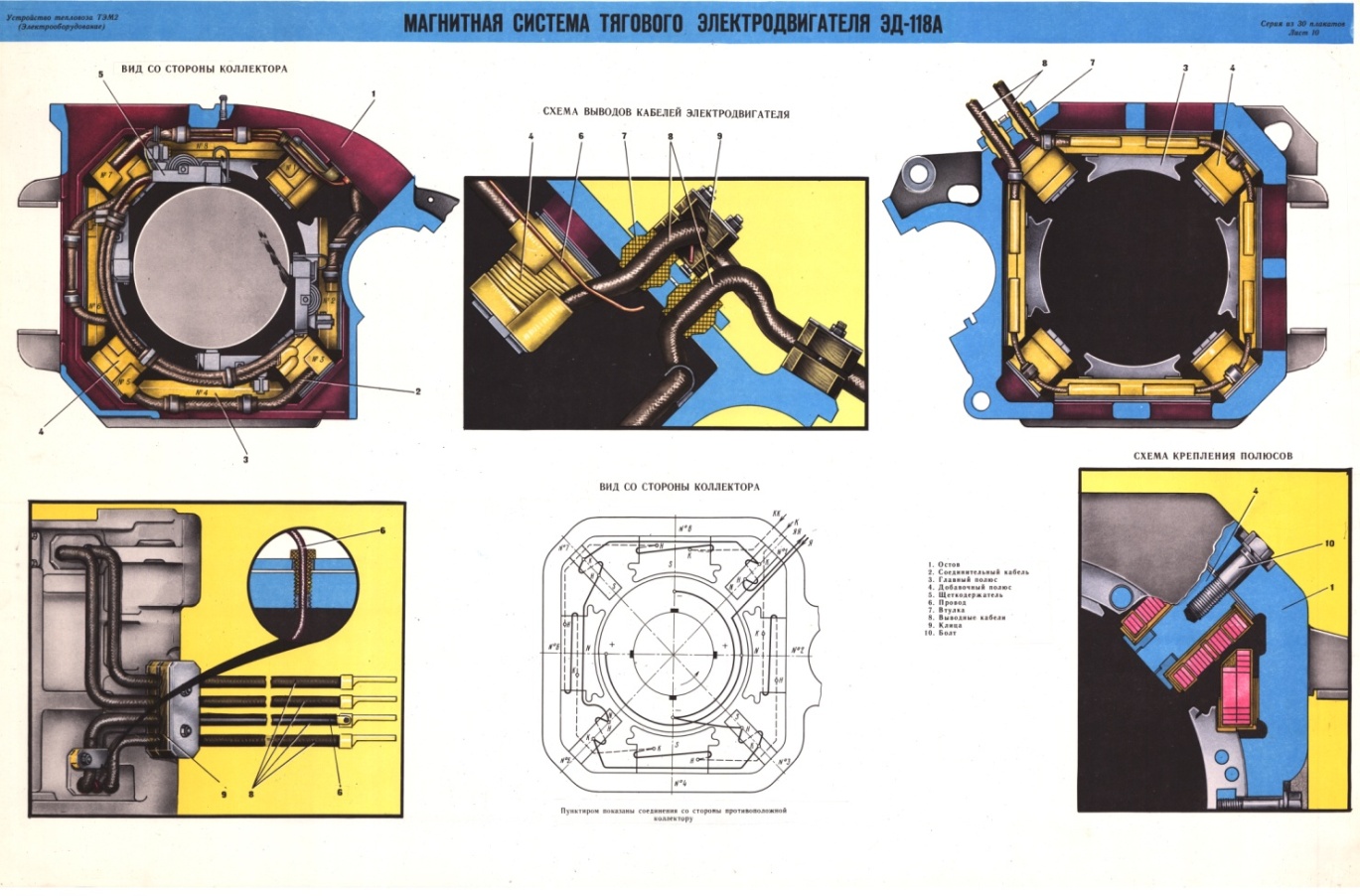

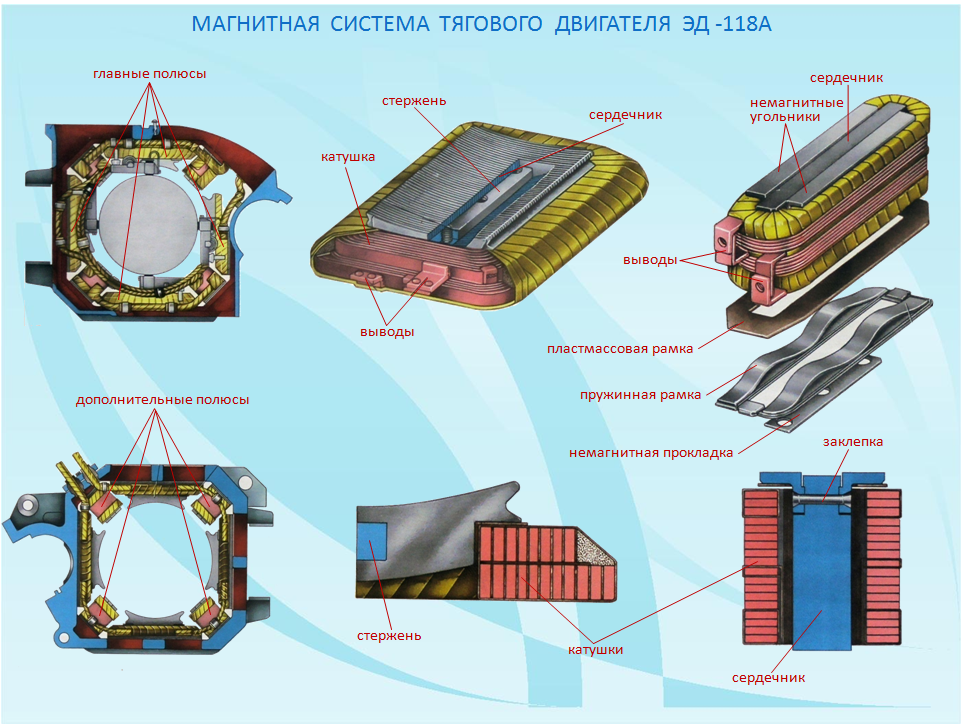

В систему входят остов (корпус), главные и добавочные полюсы, межкатушечные соединения и выводы.

Остов предназначен для закрепления на нём всех сборочных единиц электродвигателя и одновременно является магнитопроводом системы. Он отлит из низкоуглеродистой стали, обладающей высокой механической прочностью. Для общей компактности и удобства размещения электродвигателя на тележке тепловоза остов в поперечном сечении выполнен в виде неравностороннего восьмигранника: вертикальные и горизонтальные грани выполнены широкими для крепления к ним главных полюсов машины, а соединяющие их наклонные (под углом 450) грани – узкими, но позволяющими закрепить к ним добавочные полюсы. С торцов остов имеет расточки (горловины) для подшипниковых щитов.

Остов предназначен для закрепления на нём всех сборочных единиц электродвигателя и одновременно является магнитопроводом системы. Он отлит из низкоуглеродистой стали, обладающей высокой механической прочностью. Для общей компактности и удобства размещения электродвигателя на тележке тепловоза остов в поперечном сечении выполнен в виде неравностороннего восьмигранника: вертикальные и горизонтальные грани выполнены широкими для крепления к ним главных полюсов машины, а соединяющие их наклонные (под углом 450) грани – узкими, но позволяющими закрепить к ним добавочные полюсы. С торцов остов имеет расточки (горловины) для подшипниковых щитов.

Малые приливы (носики) одной из вертикальных граней остова служат для опоры двигателя на раму тележки тепловоза через пружинную подвеску. Выше этих приливов, на узкой грани остова, расположены две литые проушины, позволяющие транспортировать двигатель крановой установкой. Кроме того, проушины предохраняют электродвигатель от падения на путь при изломе верхнего опорного прилива остова (при повороте двигателя на оси КП в результате излома верхнего прилива, проушины упираются в поперечную балку рамы тележки и фиксируют его от падения). Большие приливы другой вертикальной грани имеют расточки (постели) под вкладыши МОП.

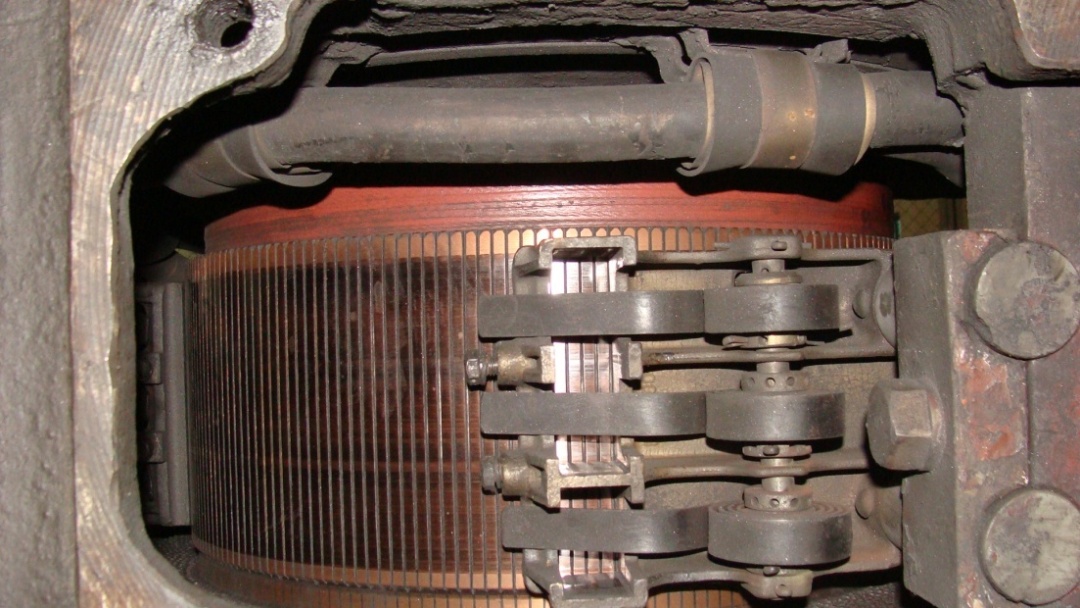

В верхней части остова имеются вентиляционные окна, одно из которых через раструб с защитной сеткой и брезентовый рукав соединено с воздуховодом от вентилятора, другое, закрытое снаружи перфорированной крышкой и щитком, служит для выброса охлаждающего воздуха из внутренней полости машины. Ещё два окна для выброса воздуха вырезаны сбоку и снизу на остове двигателя. Для осмотра и обслуживания коллектора якоря и щёточного аппарата машины остов имеет три люка: верхний, нижний и боковой, закрываемые крышками. Верхняя крышка быстросъёмная, остальные крепятся болтами. На крышках имеются уплотнения из пористой резины.

Для внешних кабельных выводов двигателя в остове выполнены четыре отверстия. В отверстия вставлены резиновые втулки, препятствующие проникновению влаги внутрь машины и не допускающие повреждения изоляции кабелей о кромки отверстий.

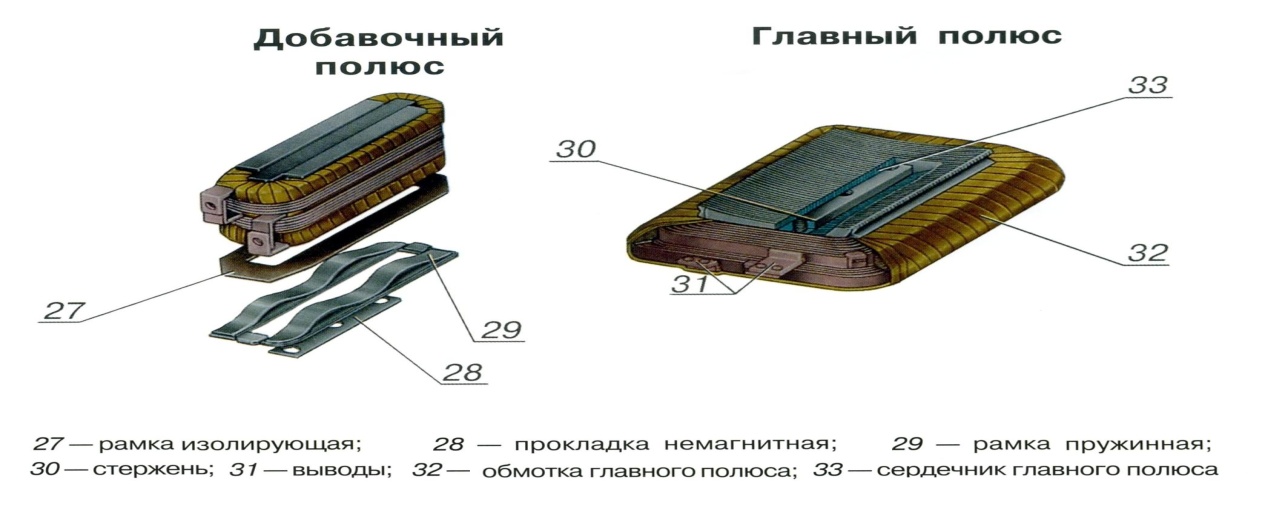

Каждый из четырёх главных полюсов состоит из сердечника и катушки обмотки возбуждения.

Сердечник набран из штампованных листов малоуглеродистой стали толщиной 2 мм и после спрессовки стянут четырьмя заклёпками с потайными головками. Чтобы равномерно распределилось усилие от стягивания и головки заклёпок уместились в потай, крайние листы сердечника имеют большую толщину.

В середине каждого листа сердечника выштамповано отверстие, куда после сборки запрессовывают стальной стержень. Три болта, крепящих полюс к остову двигателя, вворачивают в стержень, при этом усилие от стержня равномерно передаётся на листы сердечника. Головки болтов полюса, установленного на верхнюю горизонтальную грань остова, заливают кварцкомпаундом, препятствующим проникновению проливов воды (масла) внутрь машины.

Катушка обмотки полюса намотана из шинной меди на широкое ребро (плашмя по отношению к основанию сердечника) в два слоя и, фактически, состоит из двух полукатушек с числом витков: ближе к остову – 11, к полюсному наконечнику – 8. Полукатушки соединены между собой последовательно. Различное число витков полукатушек даёт лучшее заполнение межкатушечного пространства с одновременным размещением в нём добавочных полюсов. Катушки двух полюсов имеют открытые, двух других – перекрещенные выводы.

Изоляция катушки может выполняться по разным технологиям. По одной технологии витки полукатушек изолированы друг от друга асбестовой электроизоляционной бумагой, а между слоями (полукатушками) уложена прокладка из стеклотекстолита. Снаружи катушка имеет четыре слоя слюдянитовой ленты и по одному слою ленты стеклянной и плёнки электроизоляционной. Каждый слой изоляции промазан компаундом, пустоты заполнены замазкой. Катушку с изоляцией запекают, а затем покрывают специальной эмалью. Чтобы предупредить перемещение катушки по сердечнику при ударах и вибрации, при уменьшении её высоты вследствие усыхания изоляции, между катушкой и полюсным наконечником сердечника проложена двухслойная пружинная рамка, создающая после затяжки болтов крепления полюса давление на катушку. Во избежание повреждения изоляции катушка отделена от пружинной предохранительной рамкой из тонколистовой стали. Со стороны прилегания катушки к остову дополнительно установлены прокладки из стеклоткани и стеклотекстолита. Чтобы не допустить их повреждения о грубо обработанную поверхность остова, поверх них уложена стальная прокладка толщиной 1 мм.

Изоляция катушки может выполняться по разным технологиям. По одной технологии витки полукатушек изолированы друг от друга асбестовой электроизоляционной бумагой, а между слоями (полукатушками) уложена прокладка из стеклотекстолита. Снаружи катушка имеет четыре слоя слюдянитовой ленты и по одному слою ленты стеклянной и плёнки электроизоляционной. Каждый слой изоляции промазан компаундом, пустоты заполнены замазкой. Катушку с изоляцией запекают, а затем покрывают специальной эмалью. Чтобы предупредить перемещение катушки по сердечнику при ударах и вибрации, при уменьшении её высоты вследствие усыхания изоляции, между катушкой и полюсным наконечником сердечника проложена двухслойная пружинная рамка, создающая после затяжки болтов крепления полюса давление на катушку. Во избежание повреждения изоляции катушка отделена от пружинной предохранительной рамкой из тонколистовой стали. Со стороны прилегания катушки к остову дополнительно установлены прокладки из стеклоткани и стеклотекстолита. Чтобы не допустить их повреждения о грубо обработанную поверхность остова, поверх них уложена стальная прокладка толщиной 1 мм.

По другой технологии витковая изоляция полукатушек выполнена из асбестовой бумаги, слои изолированы друг от друга стеклотекстолитовой прокладкой. Для обеспечения закрепления катушки на сердечнике зазоры между ними заполнены асбестовой лентой. Сердечник и катушку пропитывают в компаунде «Монолит-2» и спекают, превращая в моноблок. Между остовом и катушкой укладывают пружинную рамку.

Четыре добавочных полюса состоят из сердечников и катушек обмотки. Сердечник – стальной, цельный (потери от вихревых токов невелики). Полюсный наконечник сердечника узкий, с приклёпанными к нему диамагнитными угольниками. Для надёжности соединения угольники посажены на продольные выступы наконечника (на «зуб»).

Катушка обмотки полюса выполнена из шинной меди, намотанной на узкое ребро в 17 витков. Межвитковая изоляция выполнена прокладками из асбестовой электроизоляционной бумаги. Крайние витки (три с одной, четыре с другой стороны) и один средний изолированы полностью слюдянитовой и стеклянной лентами. Остальные витки полной изоляции не имеют. Катушка надета на стальной разъёмный каркас и отделена от него пятью прокладками из асбестовой электроизоляционной бумаги. Совместно с каркасом её компаундируют, а затем покрывают электроизоляционной эмалью. Две катушки выполнены с открытыми, а две – с перекрещенными выводами.

Чтобы предупредить перемещение катушки вдоль сердечника, между ней и остовом установлена пружинная рамка, под которую со стороны катушки подкладывают стеклотекстолитовую рамку. Между сердечником и остовом поставлены дюралюминиевые (немагнитные) прокладки, увеличивающие зазор в магнитной цепи для уменьшения рассеивания магнитного потока.

Каждый сформированный полюс прикрепляют к остову тремя болтами, вворачивая их в резьбовые отверстия сердечника.

Межкатушечные соединения обмотки возбуждения выполнены со стороны большой горловины остова голыми медными лентами (возможно наложение на них асбестовой и стеклянной изоляции), прикрепленными к остову бандажами с резиновыми прокладками для гашения вибрации. Катушки добавочных полюсов соединены в обмотку гибкими изолированными проводниками со стороны малой горловины остова.

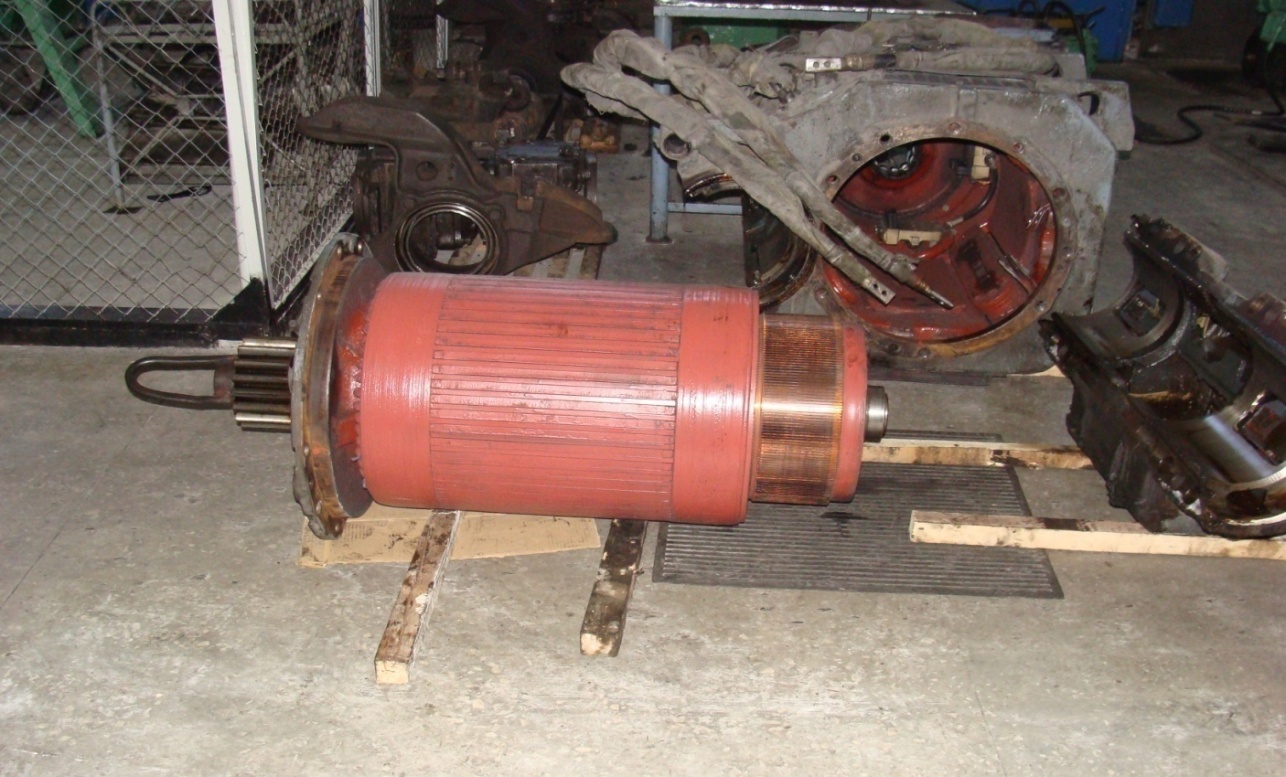

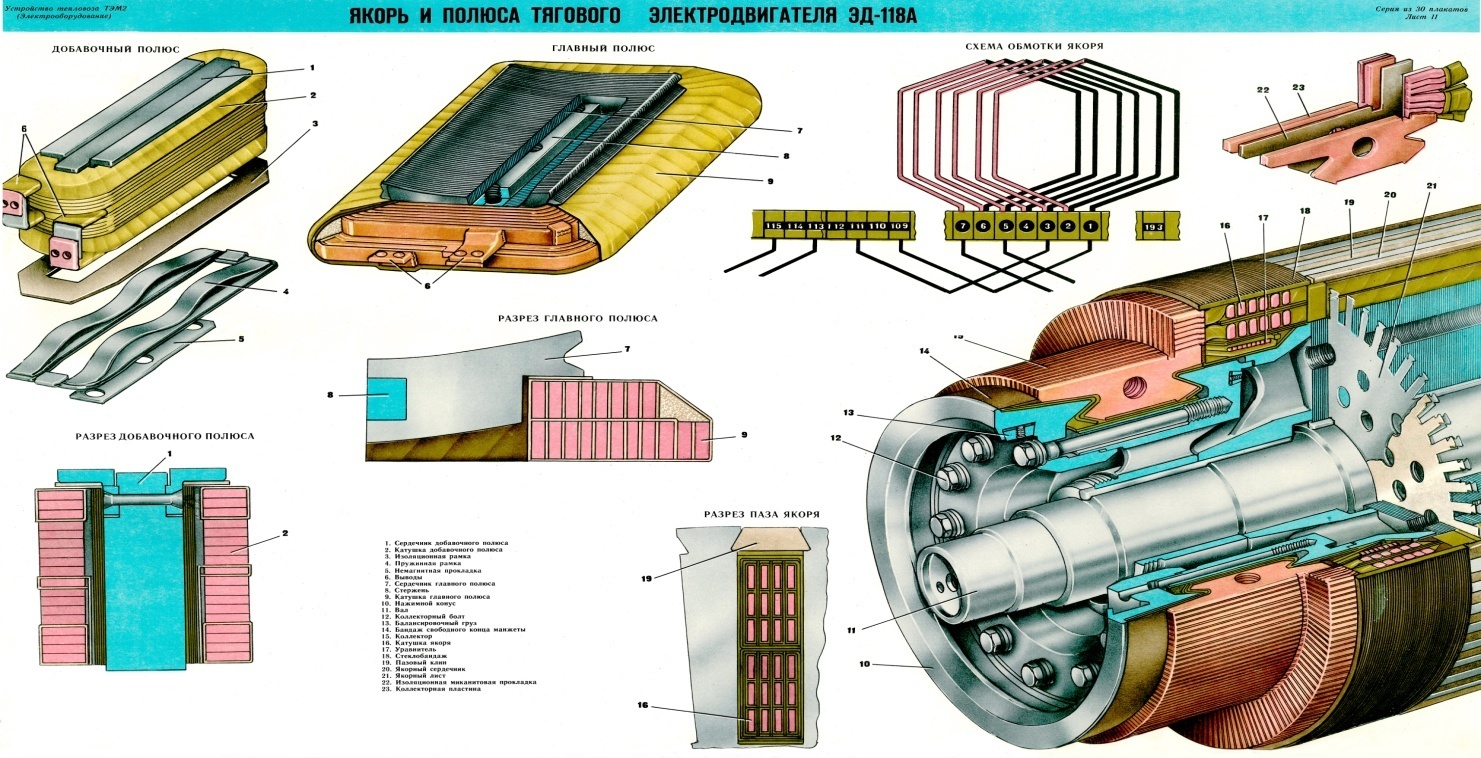

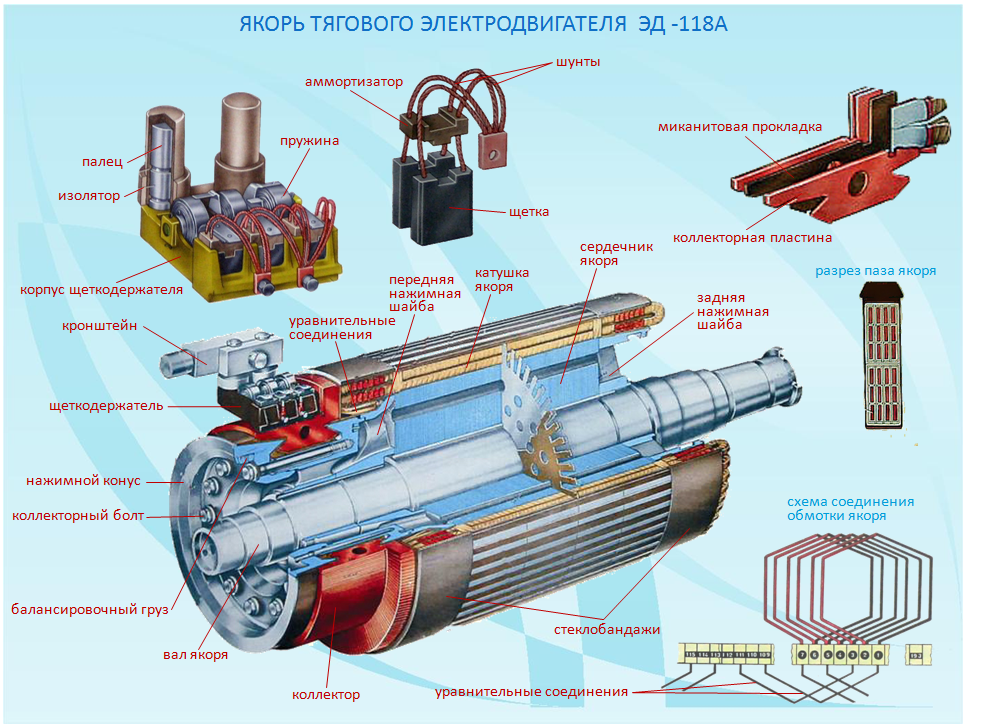

Якорь тягового электродвигателя состоит из вала, сердечника, нажимных шайб, коллектора и обмотки.

Вал изготовлен из легированной стали, по длине разделён на участки разного диаметра. Переходы между участками выполнены плавными, посадочные места шлифованы, один конец вала имеет конус 1:10 для посадки ведущей шестерни. Шестерня ставится на вал в горячем состоянии без шпонки и стопорится от сползания гайкой с отгибной шайбой.

Сердечник якоря набран из штампованных, лакированных листов электротехнической стали толщиной 0,5 мм, крайние листы – толщиной 1 мм. Каждый лист имеет 54 открытых паза под укладку катушек обмотки якоря, два ряда вентиляционных отверстий и шпон-паз.

Листы набираются до достижения сердечником массы установленного значения, спрессовываются и фиксируются на валу шпонкой. По торцам сердечник удерживается двумя нажимными шайбами, выполняющими так же функции обмоткодержателей. Шайбы представляют собой стальные ребристые диски, позволяющие проходить через них потоку воздуха, охлаждающего якорь. Диски напрессованы на вал и удерживаются шпонками.

Собранный сердечник без обмотки покрывают эмалью (грунтом) и запекают для повышения коррозионной устойчивости. Нажимные шайбы перед укладкой обмотки якоря покрывают стеклотканью, пропитанной в эпоксидном лаке, опрессовывают и запекают, создавая монолитный слой изоляции.

Коллектор якоря состоит из корпуса, нажимной шайбы, коллекторных пластин,

пластин коллекторного миканита, двух изоляционных манжет, изоляционного цилиндра и стяжных болтов.

Корпус коллектора выполнен в виде втулки с выступающим кольцом конусной формы. Внутри втулка имеет литые рёбра, переходящие в ступицу. Для фиксации коллектора на валу якоря в ступице корпуса профрезерован шпон-паз, а для стягивания с вала при разборке - хвостовик ступицы имеет резьбовую нарезку под съёмное приспособление.

Коллекторные пластины вместе с петушками штампуются из меди,  легированной кадмием или серебром. Нижняя часть каждой коллекторной пластины традиционно выполнена в форме «ласточкина хвоста». Коническое кольцо корпуса коллектора и нажимная шайба входят в выточки пластин, сжимаются под прессом и стягиваются 12 болтами. Коллекторные пластины изолируются друг от друга коллекторным миканитом толщиной 1,2 мм, от конусов корпуса и шайбы - миканитовыми манжетами толщиной 2 мм, от цилиндрической части корпуса - фторопластовым (либо миканитовым) цилиндром толщиной 2 мм. Выступающий конец манжеты со стороны нажимной шайбы защищён от внешних воздействий бандажом из стеклянной ленты, покрытым сверху эмалью. Коллекторный миканит заглубляют над рабочей поверхностью коллектора на величину 1 - 1,5 мм (браковочный в эксплуатации - менее 0,5 мм). В прорези петушков коллекторных пластин впаивают концы секций обмотки якоря. Каждая четвёртая пластина имеет более глубокую прорезь, в которую дополнительно впаивают концы уравнительных соединений. Собранный коллектор балансируют статически при помощи грузов, закрепляемых в специальных канавках нажимной шайбы и корпуса.

легированной кадмием или серебром. Нижняя часть каждой коллекторной пластины традиционно выполнена в форме «ласточкина хвоста». Коническое кольцо корпуса коллектора и нажимная шайба входят в выточки пластин, сжимаются под прессом и стягиваются 12 болтами. Коллекторные пластины изолируются друг от друга коллекторным миканитом толщиной 1,2 мм, от конусов корпуса и шайбы - миканитовыми манжетами толщиной 2 мм, от цилиндрической части корпуса - фторопластовым (либо миканитовым) цилиндром толщиной 2 мм. Выступающий конец манжеты со стороны нажимной шайбы защищён от внешних воздействий бандажом из стеклянной ленты, покрытым сверху эмалью. Коллекторный миканит заглубляют над рабочей поверхностью коллектора на величину 1 - 1,5 мм (браковочный в эксплуатации - менее 0,5 мм). В прорези петушков коллекторных пластин впаивают концы секций обмотки якоря. Каждая четвёртая пластина имеет более глубокую прорезь, в которую дополнительно впаивают концы уравнительных соединений. Собранный коллектор балансируют статически при помощи грузов, закрепляемых в специальных канавках нажимной шайбы и корпуса.

Обмотка якоря простая петлевая с уравнительными соединениями первого рода, имеет шаг по пазам сердечника 1 - 14, по коллектору 1 - 2 и состоит из 54 катушек. Каждая катушка состоит из четырёх расположенных по ширине паза секций. В свою очередь каждая секция состоит из трёх медных прямоугольных проводников, расположенных по высоте паза и впаянных в петушки коллекторных пластин одного номера. Каждый проводник покрыт изоляцией из одного слоя стеклоленты толщиной 0,1 мм. Катушка обмотки изолирована: в пазовой части тремя слоями стеклослюдянитовой ленты и одним слоем стеклоленты; в задних лобовых частях - дополнительно между секциями прокладками из стеклоленты; в передних лобовых частях - дополнительно между элементарными проводниками (витками) прокладками из слюды, чтобы избежать межвитковых замыканий при осадке и бандажировке этих частей. Концы катушек в изгибах изолируются одним слоем полиамидной плёнки.

Перед укладкой катушек в пазовую часть сердечника якоря на дно паза помещается прокладка из стеклотекстолита толщиной 0,35 мм. Такой же толщины стеклотекстолитовая прокладка устанавливается и под клин, удерживающий катушки в пазовой части сердечника. Межслойная изоляция катушек в пазу выполнена полосой из электроизоляционного картона. Лобовые части обмотки удерживаются стеклобандажами, которые в процессе сушки запекают, превращая их в монолитные кольца. Предпочтение стеклобандажу отдают из-за стойкости его к разрушению при возникновении кругового огня по коллектору и возможного переброса дугового разряда.

Под передними лобовыми частями обмотки расположены уравнительные соединения, выполненные из медных, изолированных, прямоугольных проводников с шагом по коллектору 1 - 109, 5 - 113 и т.д. (один уравнитель на паз).

Готовый якорь покрыт эпоксидной эмалью горячей сушки и динамически отбалансирован на специальном станке.

Четыре групповых щёткодержателя закрепляются в кронштейнах (типа кабельных клиц с металлическими накладками), приваренных к внутренним бонкам торцевой части остова со стороны малой горловины. Каждый щёткодержатель состоит из литого латунного корпуса, двух стальных пальцев с изоляторами, трёх пар щёток, трёх рулонных пружин, посаженных через разрезные втулки на ось. Корпус щёткодержателя имеет два гнезда для щёток. В гнездо меньшего сечения вставляется одна пара щёток, большего сечения - две пары. В корпус щёткодержателя запрессованы пальцы для защемления его в кронштейне. Гарантом надёжности сопряжения пальцев с корпусом выступают заклёпки, пропущенные через соединение. Снаружи пальцы изолированы твёрдым изоляционным слоем из эпоксидного компаунда, на который надеты изоляторы из пресс-материала. На корпусе щёткодержателя имеются резьбовые отверстия для подсоединения шунтов щёток и токоподводящих кабелей (перемычек, соединяющих щёткодержатели одной полярности).

Четыре групповых щёткодержателя закрепляются в кронштейнах (типа кабельных клиц с металлическими накладками), приваренных к внутренним бонкам торцевой части остова со стороны малой горловины. Каждый щёткодержатель состоит из литого латунного корпуса, двух стальных пальцев с изоляторами, трёх пар щёток, трёх рулонных пружин, посаженных через разрезные втулки на ось. Корпус щёткодержателя имеет два гнезда для щёток. В гнездо меньшего сечения вставляется одна пара щёток, большего сечения - две пары. В корпус щёткодержателя запрессованы пальцы для защемления его в кронштейне. Гарантом надёжности сопряжения пальцев с корпусом выступают заклёпки, пропущенные через соединение. Снаружи пальцы изолированы твёрдым изоляционным слоем из эпоксидного компаунда, на который надеты изоляторы из пресс-материала. На корпусе щёткодержателя имеются резьбовые отверстия для подсоединения шунтов щёток и токоподводящих кабелей (перемычек, соединяющих щёткодержатели одной полярности).

Три пары щёток – разрезные, электрографитированные марки ЭГ-61 с резиновым амортизатором, размером 2х(12,5х40х60) мм – обеспечивают скользящий контакт с поверхностью коллектора.

Резиновый амортизатор поглощает небольшие толчки и удары, не допуская отрыва щёток от коллектора. Нажатие щёток на коллектор осуществляется рулонными пружинами. Один конец пружины упирается в резиновый амортизатор щётки, а второй входит в паз втулки, которая фиксируется на оси шплинтом. Регулировка нажатия в пределах 4,2 - 4,8 кгс (браковочная величина: менее 4 кгс, более 5 кгс) осуществляется поворотом и фиксацией втулки на оси. Для удобства замены (когда высота щётки без резинового амортизатора менее 23 мм) и осмотра щёток на щёткодержателях выполнены стойки с заплечиками, позволяющие удерживать пружины в положении, исключающем нажатие на щётки.

Подшипниковые щиты предназначены для опоры и центрирования якоря относительно магнитной системы посредством вмонтированных в них роликовых подшипников. Щиты представляют собой стальные сложнопрофильные диски, запрессованные в торцевые горловины остова двигателя. Крепятся щиты по месту болтами, под головки которых подложены пружинные шайбы, предохраняющие болты от самоотворачивания. Для выпрессовки щитов используются имеющиеся в них резьбовые отверстия под отжимные болты.

В подшипниковый щит со стороны коллектора якоря устанавливается опорно-упорный роликовый подшипник, воспринимающий не только радиальные, но и осевые нагрузки. Для этого наружное кольцо подшипника имеет с внутренней стороны два бурта, в которые могут упираться торцы роликов. Внутреннее кольцо подшипника имеет только один бурт со стороны коллектора, с противоположной стороны - торцы роликов могут упираться в проставочное кольцо, посаженное на упорную шайбу. Шайба закрепляется с торца вала якоря болтами. Благодаря такой конструкции подшипника якорь двигателя имеет осевой разбег в пределах 0,15 - 1 мм, браковочный в эксплуатации - более 1 мм. Снаружи подшипник закрыт глухой крышкой, а изнутри для предотвращения попадания смазки из полости подшипника на якорь, имеется лабиринтное уплотнение. Оно сформировано из лабиринтного кольца, напрессованного на вал якоря, и лабиринтной расточки подшипникового щита. В подшипниковую полость при сборке закладывается консистентная смазка «Буксол» в количестве 0,43 - 0,45 кг, в эксплуатации возможно пополнение полости через выносную пресс-маслёнку. При вращении вала якоря часть смазки с беговой дорожки роликов подшипника вытесняется в камеру сбора излишков смазки, примыкающую к полости подшипника. Снаружи камера закрыта крышкой с паронитовым уплотнением. Периодически (на ТО) камеру следует очищать от смазки.

В подшипниковый щит со стороны ведущей шестерни устанавливается опорный роликовый подшипник, отличающийся от опорно-упорного тем, что его внутреннее кольцо не имеет бурта (гладкое). Попадание смазки из полости подшипника внутрь двигателя предотвращается лабиринтным уплотнением по типу уплотнения со стороны опорно-упорного подшипника. Кроме того, в щите предусмотрен воздушный канал (дренажное отверстие), соединяющий полость лабиринта с атмосферой. Это необходимо для ликвидации разряжения, создаваемого вблизи полости подшипника потоком воздуха, выбрасываемого через вентиляционные отдушины остова, вследствие чего нагретая смазка может втягиваться внутрь машины через лабиринт. Снаружи подшипник закрыт крышкой, имеющей на поверхности кольцевые проточки. В проточки входят выступы посаженного на вал якоря кольца, образуя шестикамерное бесконтактное лабиринтное уплотнение, предотвращающее выдавливание смазки из подшипника наружу. В полость подшипника при сборке закладывается консистентная смазка «Буксол» в количестве 0,92 - 0,95 кг, в эксплуатации возможно пополнение узла смазкой через выносную пресс-маслёнку. Рядом с полостью предусмотрена камера сбора излишков смазки.

Расточки в щитах под наружные кольца подшипников и посадочные поверхности щитов должны быть строго концентричны.

Принудительная вентиляция электродвигателя обеспечивается потоком воздуха, нагнетаемого в машину быстроходным центробежным вентилятором. Воздух проходит очистку в сетчатых кассетах заборного устройства. Поступая внутрь машины со стороны коллекторной камеры, поток разделяется на два направления: один проходит через магнитную систему; другой - через окна шайб и каналы сердечника якоря вдоль него. Нагретый воздух выбрасывается из машины через вентиляционные отдушины остова. Расход воздуха для качественной вентиляции должен быть в пределах (при номинальной скорости вращения барабана вентилятора - 2050 об/мин) 1,25 - 1,33 м3/с.

Техническая характеристика ЭД-118АУ2:

Ê Мощность, кВт – 305;

Ê Ток длительный, А – 720;

Ê Ток кратковременный (не более 1 мин.), А – 1100;

Ê Напряжение, В: высшее – 700, низшее – 463;

Ê КПД продолжительного режима, % - 91,5;

Ê Масса, кг – 3100.

Тяговый электродвигатель ЭД-118БУ2, используемый на тепловозах серии 2ТЭ10М и М62, наряду с оснащением их базовыми электродвигателями ЭД-118АУ2, отличается от последнего только системой смазывания МОП – применяется комбинированный, польстерно – принудительный способ смазывания.

.

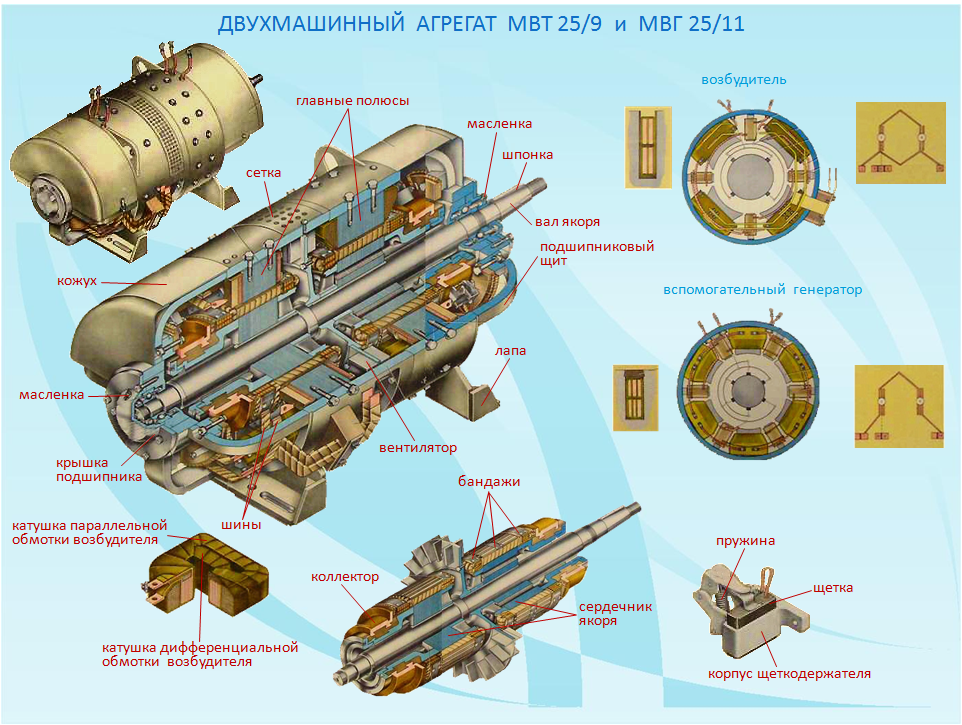

Двухмашинный агрегат МВТ25/9+МВГ25/9.

Состоит из двух электрических генераторов постоянного тока, вспомогательного генератора и возбудителя. Якоря которых монтируются на общем валу, а остовы обеих машин крепятся друг к другу при помощи болтов.

МВТ 25/9 – машинный, возбудитель, тепловозный, 25 – диаметр якоря (см), 9 длина пакета якоря (см).

Возбудитель – предназначен для питания независимой обмотки возбуждения тягового генератора тепловоза.

Возбудитель – предназначен для питания независимой обмотки возбуждения тягового генератора тепловоза.

Вспомогательный генератор – предназначен для питания обмотки параллельного возбуждения возбудителя, цепей управления и вспомогательных, а также для зарядки аккумуляторной батареи тепловоза при работающем дизеле.

МВГ-25/11: машинный, вспомогательный, генератор, 25 – диаметр якоря, 11 длина пакета якоря (см).

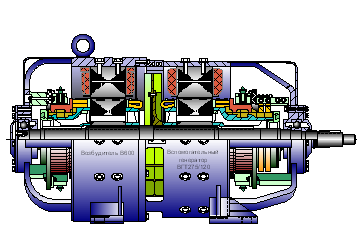

Конструкция: агрегат состоит из магнитных систем возбудителя и вспомогательного генератора, их якорей, узлов токосъёма и подшипниковых опор общего вала.

Дата: 2018-09-13, просмотров: 9155.