Разливка трансформаторной стали производится на четырехручьевых МНЛЗ с криволинейной технологической осью. Радиус кривизны базовой стенки кристаллизатора составляет 8 м. Обычно отливаются слябы, имеющие поперечной сечение 250×(910–1100) мм.

Уже первые опыты по непрерывной разливке трансформаторной стали показали, что при скорости вытягивания слябов из кристаллизатора 0,7 м/мин и более независимо от температуры разливки происходит вздутие слябов как по ширине, так и по толщине, составляющее 10–15% от соответствующих размеров поперечного сечения. Вздутие слябов приводило к остановке машины или разрыву затвердевшей оболочки и аварийному вытеканию жидкого металла. Несколько меньшие вздутия слябов (5–6%) наблюдались и при скорости вытягивания 0,6 м/мин. По этой причине в дальнейшем непрерывную разливку трансформаторной стали вели со скоростью вытягивания 0,4–0,5 м/мин.

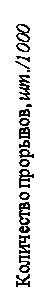

Аварийные прорывы металла оказались наиболее болезненной проблемой производства трансформаторной стали в ОАО «ММК». Частота их появления в период освоения производства трансформаторной стали была на один-два порядка выше, чем при разливке стали все других марок. Как уже отмечалось ранее, аварийные прорывы металла были также тесно связаны с образованием при кристаллизации металла газовых пузырей. Для решения проблемы аварийных прорывов пришлось разработать особый температурно-скоростной режим разливки трансформаторной стали, новые шлакообразующие смеси, особый режим вторичного охлаждения слябов, а также принять специальные меры по снижению содержания водорода в металле.

Разливка трансформаторной стали производится сериями по методу «плавка на плавку», причем одновременно с началом разливки группы плавок трансформаторной стали производится замена промежуточного ковша. Смена промежуточного ковша позволяет существенно уменьшить длину переходного участка слябов, металл которого по химическому составу не соответствует трансформаторной стали.

Экспериментально было установлено, что трансформаторная сталь, выплавляемая в ОАО «ММК», имеет температуру начала затвердевания примерно 1490 °С. В связи с низкой скоростью вытягивания слябов из кристаллизатора и довольно большой продолжительностью разливки нужно иметь значительный перегрев металла над температурой ликвидуса. Поэтому скорость вытягивания слябов из кристаллизатора несколько меняется в зависимости от температуры металла в промежуточном ковше:

Температура металла в промежуточном ковше, оС 1525 Менее

и более 1525

Скорость разливки, м/мин 0,4 0,4–0,5

Особое значение при разливке трансформаторной стали имеет шлакообразующая смесь (ШОС), вводимая в кристаллизатор. Для условий запуска МНЛЗ и работы в переходных режимах разработали новую шлакообразующую смесь с меньшей температурой плавления. В результате исследования, проведенного с использованием высокотемпературного микроскопа, была предложена «стартовая» смесь с температурой плавления 1090 оС следующего компонентного состава (% по массе):

Графит Плавиковый Силикатная Датолитовый Формовочный Цемент шпат глыба концентрат песок 10 20 20 20 7 23

В «стартовой» смеси содержалось в среднем 7,8% фтора и 7,6% углерода, она имела основность 0,94 и влажность 0,14%. Такое содержание фтора в смеси и ее основность были соответственно на 1,5% (абс.) и 0,15 (абс.) меньше, чем в обычной смеси для разливки трансформаторной стали. Достижение меньшей температуры плавления «стартовой» смеси было достигнуто вследствие увеличения содержания оксидов щелочных элементов, в том числе и бора.

Использование рационального температурно-скоростного режима, легкоплавкой шлакообразующей смеси и мягкого режима охлаждения слябов после выхода из кристаллизатора позволило существенно уменьшить частоту аварийных прорывов металла при разливке трансформаторной стали (рисунок 5.1)

Рисунок 5.1- Изменение количества аварийных прорывов металла в кислородно-конверторном цехе в период 1997….2002 гг.

Дата: 2019-12-22, просмотров: 359.