На начальном этапе разработки технологии производства трансформаторной стали перед ковшевой обработкой ставились следующие задачи:

- создание условий для полного усвоения ферросилиция, вводимого в ковш при сливе металла из конвертера;

- легирование металла азотом;

- доводка металла по химическому составу и температуре перед непрерывной разливкой.

Легирование трансформаторной стали кремнием производится при сливе металла из конвертера в ковш путем введения ферросилиция марки ФС-65 в количестве примерно 5% от массы металла. Для полного усвоения такой большой добавки металл должен иметь температуру 1660–1680ºС. Вводится ферросилиций одновременно из двух бункеров, расположенных с разных сторон ковша после заполнения его металлом на 1/4–1/5 высоты. Перед введением ферросилиция проводилось его предварительное раскисление чушковым алюминием в количестве 0,4–0,7 кг/т стали. При необходимости впоследствии может быть проведена корректировка содержания кремния путем введения порошковой проволоки на одном из агрегатов ковшевой обработки. Такая технология легирования металла кремнием обеспечивала достаточно надежное получение требуемого содержания этого компонента в заданных пределах.

На начальной стадии работы стремились получить металл, содержащий 0,012–0,014% азота. Были опробованы разные методы легирования металла этим элементом:

– введение при сливе металл в ковш карбамида (мочевины) в количестве 0,4–0,7 кг/т стали;

– введение при сливе металл в ковш азотированного феррохрома марки ФХН-1 (содержание азота ~ 6%) в количестве, гарантирующем получение в готовой стали хрома не более 0,30%;

– продувка металла азотом на агрегате доводки стали.

Все эти способы легирования металла азотом позволяли (с разной степенью надежности) получать требуемое содержание этого элемента. Однако при разливке первых опытных плавок трансформаторной стали часто происходили аварийные прорывы металла. В затвердевшей оболочке, оставшейся после вытеканию жидкого металла, обычно обнаруживались крупные газовые пузыри. Повышенную аварийность при разливке трансформаторной стали связали с повышенным содержанием газов – как азота, так и водорода. Влияние способа введения азота на технологические параметры разливки представлено в таблице 3.1.

Таблица 3.1 – Влияние способа азотирования трансформаторной стали на показатели разливки

| Способ азотирования | Количество плавок | Разлито плавок, шт. /% | |

| с прорывами | с подвисаниями | ||

| Без дополнительного азотирования | 16 | 1 / 6,2 | 1 / 6,2 |

| Азотированным феррохромом | 26 | 1 / 3,8 | 1 / 3,8 |

| Карбамидом | 40 | 4 / 10,0 | 9 / 22,5 |

| Продувкой азотом на АДС | 107 | 2 / 1,9 | 10 / 9,3 |

Данные таблицы 3.1 показывают, что лучшие результаты получаются при использовании азотированного феррохрома. С учетом этого обстоятельства в дальнейшем разработали технологию легирования металла азотом с использованием азотированного ферросилиция, производство которого было организовано в НПО «Эталон». Одновременно по согласованию с ОАО «ВИЗ-Сталь» нижний предел допустимого содержания азота был снижен до 0,009%.

Используемая в настоящее время технология легирования металла азотом состоит в следующем. При сливе металла из конвертера в сталеразливочный ковш вводится кусковый азотированный ферросилиций из расчета получения содержания азота в пределах 0,006–0,007%. При последующей обработке металла на агрегате доводки стали содержание азота повышается до 0,008% путем введения порошковой проволоки с наполнителем из азотированного ферросилиция. Усвоение азота при таком способе корректировки его содержания составляет в среднем 19%.

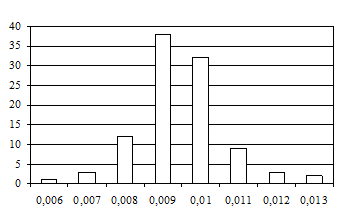

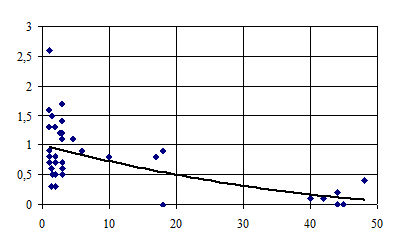

При разливке содержание азота в металле повышается в среднем на 0,001%. Частотное распределение содержания азота в металле на МНЛЗ представлено на рисунок 3.2. Как следует из этого рисунка, в подавляющем большинстве случаев обеспечивается требуемое содержание азота. В условиях довольно высокого содержания азота устранить образование газовых пузырей при разливке трансформаторной стали можно путем существенного снижения содержания водорода в разливаемом металле. Для решения этой задачи в число операций ковшевой обработки ввели вакуумирование металла на установке циркуляционного типа. При достаточно низком остаточном давлении в вакуумной камере удается снизить содержание водорода в металле на 1 ppm и более (рисунок 3.3).

Рисунок 3.2 Частотное распределение содержания азота на МНЛЗ

Рисунок 3.3 – Снижение содержания водорода при вакуумировании трансформаторной стали

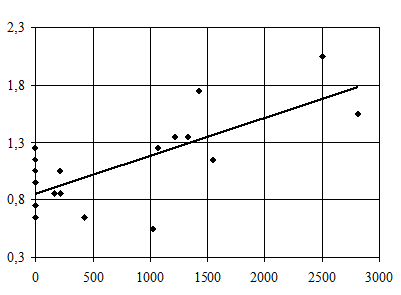

Заметный вклад в содержание водорода в трансформаторной стали вносит влага, содержащаяся во всех используемых материалах. В качестве примера на рисунке 3.4 показано влияние расхода твердой шлакообразующей смеси (ТШС), применяемой для наведения шлака на установке «печь-ковш».

Рисунок 3.4 – Влияние расхода ТШС на изменение содержания водорода

По этой причине ферросплавы, вводимые в металл, прокаливаются а системы подачи в ковш азота и аргона осушиваются.

Дата: 2019-12-22, просмотров: 353.