Машина ЩЗ-140-Ш2 предназначена для замасливания и расщипывания компонентов смесей, а также самих смесей.

В процессе расщипывания клочки волокнистого материала под действием растягивающих усилий рабочих органов машины разделяются на более мелкие группы. Одновременно происходит перемешивание волокон, очистка их от загрязнений и более равномерное распределение замасливающей эмульсии.

Гарнитура щипальной машины, состоящая из загнутых («волчьих») зубьев, обладает большей захватывающей способностью, чем гарнитура трепальной машины. Поэтому процесс разрыхления здесь осуществляется более интенсивно.

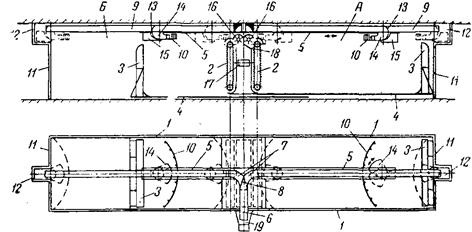

На рис. 2.1 дана схема щипально-замасливающей машины ЩЗ-140-Ш2, основными рабочими органами которой являются: узел питания 1—3, главный барабан 4, три пары рабочих 5 и съемных 6 валиков, ветрянка 7 и колосниковые решетки 8 и 9.

Волокнистый материал вручную или с помощью автоматического питателя настилается ровным слоем на питающую решетку 1. Если волокно нуждается в замасливании, то включается в работу замасливающее устройство 10, которое разбрызгивает эмульсию по всей поверхности слоя; избыток эмульсии стекает в поддон. Питающая решетка медленно перемещает волокно к питающим валикам 2. Деревянный уплотняющий валик 3, установленный перед питающей парой, слегка уплотняет слой волокна; другое назначение этого валика состоит в том, что он предохраняет руки работницы от попадания в машину.

Питающие валики своими зубьями захватывают волокнистый материал и подводят его к главному барабану 4. Валики вращаются в сторону, обратную наклону гарнитуры; зубья их имеют небольшую присадку. Благодаря этому между питающими валиками создается достаточно прочный зажим волокнистого материала, препятствующий выхватыванию больших его порций зубьями главного барабана.

Рисунок 2.1 ─ Схема щипально-замасливающей машины ЩЗ-140-Ш3

Главный барабан вращается по часовой стрелке со скоростью, примерно в 108 раз превышающей скорость питающих валиков; зубья его наклонены в сторону вращения. Между главным барабаном и питающей парой происходит первое и весьма интенсивное разрыхление (расщипывание) волокнистого материала.

Нижний питающий валик очищается колками барабана. Верхний валик не может быть очищен барабаном, в связи с чем предусмотрен очищающий валик 12. Волокно, снятое им с питающего валика, передается барабану 4.

Над барабаном 4 установлены три пары валиков (так называемые рабочие пары). Каждая из них состоит из рабочего валика 5 и съемного 6. Рабочие валики вращаются с небольшой скоростью, зубья их наклонены в сторону, обратную вращению. Съемные валики имеют несколько большую по сравнению с рабочими скорость, но все же значительно меньшую, чем барабан; зубья их наклонены в сторону вращения.

Клочки волокнистого материала, входящие в зону взаимодействия с рабочим валиком, зацепляются за его зубья и благодаря разности скоростей движения растаскиваются на более мелкие части. Здесь, в зоне взаимодействия рабочего валика и главного барабана, осуществляется основной процесс рыхления волокнистой массы. Часть волокна при этом переходит на поверхность рабочего валика; оставшаяся часть быстро уходит с главным барабаном.

Волокно, перешедшее на рабочий валик, снимается с него съемным валиком и вновь передается главному барабану: происходит сложение волокнистого материала и, как следствие, перемешивание его.

Описанный процесс разрыхления и перемешивания волокна повторяется на щипальной машине трижды, причем с каждым разом полнота рыхления и степень перемешивания увеличиваются.

После третьей рабочей пары волокнистый материал подводится барабаном к ветрянке 7. Последняя вращается против часовой стрелки со скоростью, превышающей скорость барабана 4 более чем в два раза. Ее гарнитура, состоящая из стальных конических колков, чередующихся с зубчатыми кожаными или резиновыми пластинами, имеет присадку с гарнитурой барабана.

Волокнистый материал, попадающий под воздействие гарнитуры ветрянки, снимается с главного барабана и отбрасывается в патрубок 13. Съему и последующему перемещению волокна способствует ток воздуха, создаваемый ветрянкой. Патрубок обычно присоединяется к пневмопроводу, с помощью которого волокно транспортируется в предназначенное для него место.

Короткие волокна и сорные примеси, выделяющиеся при разрыхлении волокна, выпадают под машину через прутковые колосниковые решетки 8 и 9.

Смесовая машина.

Назначение двухкамерной смесовой машины УСВМ-1 заключается в приготовлении из неоднородных компонентов однородной массы смеси. Этот процесс включает в себя: пневматическую подачу отдельных компонентов в машину; их настил в одной из камер равномерными слоями; перемешивание последних путем их отбора по вертикали; транспортировку готовой смеси пневматикой в лабазы для вылеживания (если необходимо более тщательное смешивание компонентов, то смесь транспортируют во вторую камеру, где в аналогичной последовательности повторяются те же операции смешивания).

Рисунок 2.2 ─ Схема смесовой машины УСВМ-1 с прямоугольными камерами

Основными механизмами машины УСВМ-1 являются питающий в виде рассеивателя с раковиной, которая имеете продольное и поперечное качательное движение, а разгрузочный механизм состоит из грузовой платформы, вертикальной колковой решетки с подпорным щитом, отбойного валика и выводящего транспортера. Эти механизмы работают в разные периоды.

Смесовая машина УСВМ-1 имеет две аналогичные камеры А и Б (рис. 2.2). Каждая из камер состоит из двух неподвижных боковых стенок, являющихся одновременно боковыми стенками машины, и двух других стенок, одна из которых — вертикальная колковая решетка 2, предназначенная для отбора слоев смеси по вертикали, а в качестве другой использован подпорный щит 5, укрепленный на грузовой платформе 4 и перемещающийся вместе с ней. Щит 3 предохраняет слои смеси от разваливания при отборе их колковой решеткой.

Полом камеры является грузовая платформа 4, которая может перемещаться по рельсам вдоль камеры и заходить при своем движении под грузовую платформу другой камеры, как показано на рисунке.

Потолок камеры состоит из платформы 5 рассева, проходящей вдоль камеры по ее середине, и потолочных щитов (рис. 2.2). Эти щиты укреплены на шарнирах 2 и могут опускаться для чистки всего верха машины от накопившегося там пуха, штапельного волокна и шерсти.

Для опускания и затем подъема потолочных щитов на машине имеется специальный механизм, состоящий из наматывающего устройства и привода. Вал 3 наматывающего устройства, проходящий по всей длине потолочных щитов, расположен по одну сторону от короба рассева. На валу закреплены три барабанчика 4 диаметром 190 мм. Вращается вал в подшипниках скольжения 5, укрепленных на каркасе; при вращении происходит наматывание тросов 6, к одной стороне потолочных щитов прикреплен непосредственно трос, а к другой — через блок.

Привод потолочных щитов состоит из электродвигателя 7, червячного редуктора 8 с передаточным числом i = 41 и цепной передачи со звездочками

z = 14 зуб. и z = 48 зуб.

Как уже упоминалось, работа осуществляется в два периода.

В первом периоде осуществляется настил волокнистого материала в одну из камер (на рис. 2.2 в правую) из механизированных лабазов или нескольких щипальных машин с помощью вентилятора по пневмопроводу 6 и двум его ответвлениям 7 (одновременный настил в обе камеры, как и одновременный отбор настила из них, конструкцией машины не предусмотрен). В месте разветвления пневмопровода 6 установлена заслонка 5, которая при наполнении правой камеры направляет компоненты смеси в нее и закрывает доступ в левое ответвление.

Волокнистый материал вместе с воздухом подается в правую часть неподвижного короба 9, проходит через механизм продольного и поперечного рассева и, ударяясь о козырек 10, теряет скорость и падает вниз на дно камеры, равномерно рассеиваясь по всей ее площади.

Короб 9, состоящий из двух боковых и одной верхней неподвижных стенок, подвешенных к верхнему перекрытию, имеет два ответвления в средней части машины. Эти ответвления расположены между двумя камерами. Нижней стенкой короба является платформа 5, которая на роликах движется по рельсам от самостоятельного привода. Рельсы прикреплены снаружи на кронштейнах к неподвижным боковым стенкам короба у нижней их кромки. Зазор между платформой и неподвижными стенками короба перекрывается войлочными полосками, создающими герметичность.

Платформа 5 одна на обе камеры машины; она имеет укрепленные на обоих своих концах рассеиватели. В каждой камере задняя стенка имеет выемку 12, в которую входит рассеиватель при крайнем положении платформы. Каждый из рассеивателей состоит из заслонки 13, качающейся раковины 14, опоры и привода 15 раковины, а также отражательного козырька 10 с ребордами.

Для настила волокнистого материала в одной из камер отдельным электродвигателем приводится в движение цепь. С помощью пальца на одном из ее звеньев возвратно-поступательное движение передается кулисе, закрепленной на платформе. Вместе с платформой получают движение рассеиватели, расположенные на ее концах.

На рис. 2.2 крайние положения рассеивателей показаны пунктиром.

Поступая вместе с воздухом в правую часть воздуховода, образуемого неподвижным коробом 9 и движущейся платформой 5, материал ударяется о заслонку 13 (последняя скользит внутри короба и герметически примыкает к трем его стенкам). Благодаря заслонке волокнистый материал плавно поворачивается на 90° и проходит вместе с воздухом через открытое верхнее отверстие раковины 14. Закругление в канале качающейся раковины заставляет материал еще раз плавно повернуться на 90°. В результате при выходе из горизонтальной щели раковины он направляется к козырьку 10 с ребордами.

Клочки волокнистого материала при падении образуют в камере смесовой настил. Этому способствуют реборды отражательного козырька, не позволяющие клочкам во время качания раковины разлетаться к краям камеры и направляющие их при ударе о козырек вниз, на пол камеры. За один ход рассеивателя (от одного конца камеры до другого) расстилает, естественно, один слой.

После того как весь волокнистый материал, входящий в партию смеси, будет подан в камеру и настлан слоями, заканчивается первый период работы камеры. Во время второго периода осуществляются отбор настила по вертикали из правой камеры и подача его для повторного перемешивания в левую камеру. При однократном перемешивании, как уже отмечалось, материал, минуя левую камеру, направляется в расходные лабазы.

В начале отбора смеси (см. на рис. 2.2 левую камеру) нижняя грузовая платформа 4, на которой находится весь настил волокнистого материала, несколько опускается и затем начинает медленно двигаться вместе с подпорным щитом к быстро движущейся колковой решетке 2. При движении платформы 4 ее передний конец заходит под грузовую платформу правой камеры, которая в это время приподнята горками.

Быстро движущаяся колковая решетка имеет колки, наклоненные под углом 45° к ней. Эти колки захватывают клочки настила и несут их вверх к отбойному валику 16. Окружная скорость последнего больше, чем колковой решетки, и поэтому кожаные лопасти его сбивают клочки с колков и сбрасывают их на поперечный отводящий транспортер 17.

Заслонка 18 занимает положение, показанное на рисунке. В таком положении она прикрывает правый отбойный валик.

Транспортер выводит смесь, сбрасываемую на него отбойным валиком, с колковой решетки из машины и подает ее в конфузор 19 и далее через вентилятор по трубам или в другую камеру машины или в расходный лабаз.

После окончания отбора смесового настила в левой камере ее грузовая платформа с большей скоростью возвращается в исходное положение (холостой ход); при этом по выходе из-под правой камеры платформа поднимается на горки и автоматически останавливается в своем крайнем левом положении.

Кардочесание

Рисунок 2.3 ─ Кардочесальный аппарат Ч-31 Ш

Для кардочесания шерсти, смеси шерсти с химическими волокнами и хлопчатобумажных угаров несколько ЧM соединяют в единую поточную линию: в системе прядения ─ чесальные аппараты, в гребенной системе ─ чесальные машины. В зависимости от числа входящих в аппараты валичных ЧM их разделяют на двух- и трехпрочесные. Двухпрочесные аппараты применяют для переработки грубошерстяных смесей, трехпрочесные ─ тонкошерстяных и полутонкошерстяных. В зависимости от числа съемных барабанов, входящих в состав каждой валичной ЧM, аппараты могут быть одно- и двухсъемными. Односъемные аппараты предназначены для выработки тонкой ровницы (до 200 текс), двухсъемные ─ для выработки толстой ровницы (свыше 200 текс).

Передача волокнистой массы с одной машины на другую может осуществляться лентообразователями-конвейерами и холстообразователями. В аппаратной системе прядения для кардочесания шерсти и хлопчатобумажных угаров применяют двухпрочесный двухсъемный и трехпрочесный односъемный аппараты.

В двухпрочесный двухсъемный аппарат входят самовес (автопитатель) с весовым дозатором, предварительный прочесыватель, первая ЧM (первый прочес), лентообразователь-конвейер, вторая ЧM (второй прочес), ровничная каретка (ремешковый делитель с механизмами сучения и наматывания ровницы в бобины).

Трехпрочесный односъемный аппарат (рис. 2.3) имеет самовес, предварительный прочесыватель (предпрочес), первую ЧM (первый прочес), раздавливающие валы, вторую ЧM (второй прочес), второй лентообразователь-конвейер, третью ЧM (третий прочес), ровничную каретку.

В валяльно-войлочном производстве ровничная каретка заменена холстообразователем, а в фетроваляльном - ватонавивающим приспособлением. В зависимости от сорта и качества перерабатываемого волокна в состав аппарата могут быть включены отдельные дополнителъные приспособления для усиления очищающей способности (обезрепеивающие приставки, раздавливающие валы, сороотбойные и другие устройства).

Шерстяная смеска поступает в узел питания ─ самовес. В поточных линиях самовесы загружаются автоматически с помощью специальных распределительных приспособлений, автопитателей и бункерных устройств. Самовес предварительно разрыхляет волокнистую массу, взвешивает порцию смеси и выбрасывает ее на питающую решетку. На решетке из отдельных порций смеси формируется непрерывный равномерный слой, который питающими валиками 14 подается к приемному барабану 13 предварительного прочесывателя. Для очистки шерсти под приемным барабаном установлены сороотбойные ножи 12. С приемного барабана волокна снимаются главным барабаном 11 предварительного прочесывателя и подводятся к зоне взаимодействия рабочих 2 и съемных 1 валиков, которые расчесывают и разделяют клочки шерсти на более мелкие пучки волокон. Для усиления очистки волокон от сорных примесей установлен сороотбойный валик 3. Перегонный валик 10 передает волокна с главного барабана предварительного прочесывателя в узел главного барабана 9, рабочих 5 и съемных 4 валиков первой ЧM. В результате взаимодействия расчесывающих гарнитур барабана, рабочих и съемных валиков происходит основной процесс чесания, разрыхления и перемешивания волокон.

С поверхности главного барабана волокна переходят на съемный барабан 8, с которого прочесанная ватка снимается съемным гребнем 6 и передается в раздавливающие валы 7, размельчающие оставшиеся сорные примеси, что способствует лучшему очищению от них волокон на последующих прочесах. Раздавливающие валы подают ватку на лентообразователь-конвейер первой машины, где образуется лента. Эта лента передается на питающую решетку 18 второй ЧM.

Работа ЧM второго и третьего прочесов аналогична работе ЧM первого прочеса. С ЧM третьего прочеса ватка поступает в ровничную каретку и разделяется на узкие полоски ремешковым делителем; каждая полоска уплотняется сучильными рукавами и в виде нити-ровницы наматывается на бобины накатными валиками.

В гребенной системе прядения шерсти применяют двухпрочесную односъемную машину. При переработке тонкой шерсти в машине устанавливают лентоформирующее устройство и приспособление для намотки прочесной ленты в клубки; при переработке полугрубой и грубой шерсти и их смеси с химическими волокнами машины оснащают лентоформирующим устройством и лентоукладчиком для укладки ленты в тазы.

Кольцевые прядильные машины, применяемые в аппаратной системе прядения шерсти, выпускают с различным шагом веретен в зависимости от линейной плотности вырабатываемой пряжи.

Машина ПБ-114-Ш предназначена для производства пряжи 45 - 165 текс и машина ПБ-132-Ш —пряжи 125— 400 текс.

Бобины с ровницей 1 (рис. 2.4) раскатываются барабанами 2. Нити ровницы через одну направляются на ту и другую сторону машины, заправляются в нитеводитель 3 и поступают в питающую пару 4 вытяжного прибора, состоящую из рифленого цилиндра и самогрузного валика.

| |

Рисунок 2.4 - Кольцевая прядильная машина

Между питающей 4 и вытяжной 6 парами расположен круглый игольчатый гребень 5, иглы которого наклонены в сторону, обратную вращению.

Вытяжная пара 6 состоит из двух цилиндров и валика с эластичным покрытием. Выпускной цилиндр расположен так, что угол обтекания мычкой этого цилиндра близок к нулю.

Игольчатый гребень контролирует движение волокон по первой предельной схеме, т. е. обеспечивает движение коротких неконтролируемых волокон со скоростью питающей пары V1. Скорость игольчатого гребня Vгр » V1, поэтому неконтролируемые волокна задерживаются иглами от преждевременного перехода на скорость выпускной пары V2. Скорость гребня можно регулировать в зависимости от перерабатываемой смеси.

Для нормального протекания процесса вытягивания устанавливают возможно малое расстояние между иглами гребня и зажимом цилиндра и нажимного валика. Соотношение скоростей V1 » Vгр < V2. Общая вытяжка E= V2 / V1= l,2...2,8.

После выпускной пары пряжа проходит через нитепроводник 7, бегунок 8 и наматывается в початок 9, вследствие разности скоростей бегунка и початка.

Задание

1. Изучить технологический процесс производства пряжи по аппаратной системе прядения.

2. Зарисовать технологические схемы основных машин.

Лабораторная работа № 3

Дата: 2016-09-30, просмотров: 813.