Стандартом ограничены число типов и размеров подшипников. Это позволило рассчитать и экспериментально установить грузоподъемность (работоспособность) каждого типоразмера подшипников.

При проектировании машин подшипники качения не конструируют и не рассчитывают, а подбирают из числа стандартных по условным формулам, методика подбора подшипников также стандартизована - ГОСТ 18854-73 и ГОСТ 18855-73.

Различают подбор подшипников:

а) по статической грузоподъемности, предупреждающей остаточные деформации. Для подшипников, которые периодически подвержены нагрузкам без вращения (грузоподъемных и транспортных машин) и при частоте вращения n£1 об/мин определяют статическую грузоподъемность и сравнивают по каталогу из условия

(6.18)

(6.18)

где P0 - эквивалентная статическая нагрузка, кгс;

С0 - статическая грузоподъемность, кгс;

б)по динамической грузоподъемности, преждупреждающей усталостные разрушения (выкрашивание). При n > 1 об/мин (по заданному ресурсу или сроку службы).

По конструктивным соображениям определяют типоразмер подшипника, а затем его номинальную долговечность и сравнивают с рекомендуемым сроком службы в часах.

Номинальная динамическая грузоподъемность и номинальный срок службы связаны эмпирической зависимостью

, (6.19)

, (6.19)

где L - номинальная долговечность, млн.оборотов;

C - номинальная динамическая грузоподъемность, кгс;

Р - эквивалентная нагрузка, кгс (см. ниже);

p = 3 - для шариковых и р = 3,33 для роликовых подшипников.

Номинальная долговечность в часах определяется по формуле

, (6.20)

, (6.20)

где n - частота вращения, об/мин.

Подставив (6.19) в (6.20) получим

. (6.21)

. (6.21)

Эквивалентная нагрузка P для радиальных шарикоподшипников и радиально-упорных шарико- и роликоподшипников

. (6.22)

. (6.22)

Для радиальных подшипников с короткими цилиндрическими роликами

(6.23)

(6.23)

Для упорных подшипников

(6.24)

(6.24)

где Fa , F2 - радиальная и осевая нагрузки, кгс;

X, Y - коэффициенты радиальной и осевой нагрузок, зависящие от типа подшипника. Значения X и Y указываются в справочниках [7] и каталогах [8] ;

V - коэффициент вращения (при вращении внутреннего кольца V=1, наружного V=1,2);

Kб - коэффициент безопасности (для станков с вращательным главным движением Kб = 1 ... 1,2 , для строгальных и долбежных Kб =1,3 ... 1,8 );

Kт - температурынй коэффициент (для стали ШХ15

при температуре до 125 °С Kт = 1).

В соответствии со схемой нагружения вала по формулам (6.22), (6.23), (6.24) определяется эквивалентная нагрузка P , берется из каталога номинальная для выбранного типоразмера подшипника динамическая грузоподъемность C и по формуле (6.21) определяется номинальная долговечность в часах. Она должна быть не менее рекомендуемого для металлорежущих станков ресурса подшипников [6]:

часов.

часов.

Примечание: При неизвестном режиме нагрузки подшипников рекомендуется в формулу (6.21) подставлять расчетную частоту вращения, соответствующую определенным значениям радиальной F2 и осевой Fa нагрузок и определяемую по формулам (6.7) и (6.8).

Расчет шпинделей станков

Точность обработки на многих станках определяется в значительной мере точностью вращения шпинделя, передающего движение закрепленному в нем инструменту или обрабатываемой детали. В связи с этим к шпиндельным узлам станков предъявляются следующие основные требования:

а) точность вращения - характеризуется обычно биением переднего конца шпинделя. Для большинства станков общего назначения допускаемые величины биения стандартизованы; для специальных станков они назначаются с учетом требуемой точности обрабатываемой на станке детали;

б) жесткость - определяется правильностью положения шпинделя под действием рабочих сил. Слишком большие деформации шпинделя неблагоприятно отражаются на точности обработки и на работоспособности опор шпинделя и его привода;

в) Виброустойчивость характеризуется устойчивым вращением шпинделя без вибраций, "подрывания" и "заклинивания". Вибрации неблагоприятно сказываются на точности шероховатости обработанной поверхности, стойкости инструмента и производительности станка;

г)износостойкость трущихся опорных поверхностей, если они предусмотрены на шпинделе, при наличии опор скольжения или при относительном продольном перемещении элементов привода и шпинделя ( на сверлильных, расточных и др. станках).

Указанные требования обеспечиваются правильным выбором материалов и конструкции шпинделя и его опор.

6.6.1. Материалы шпинделей .

Для большинства шпинделей основным требованием является достаточная жесткость, зависящая, в частности, от модуля упругости материала шпинделя. .В связи с тем, что модуль упругости различных сталей практически одинаков, нет оснований применять для шпинделей легированные стали, если применение их не диктуется иными требованиями, поэтому в качестве основного материала для изготовления шпинделя используют среднеуглеродистую конструкционную сталь 45 с последующим улучшением (закалка с высоким отпуском до твердости HRC 22...28).

При повышенных требованиях к шпинделю и необходимости обеспечения высокой твердости его поверхности (или отдельных её участков) применяют иногда сталь 40Х с закалкой и отпуском до HRC 40...50. Лучшие результаты дает в этих случаях закалка ТВЧ, которая обеспечивает поверхностную твердость шеек шпинделя (при применении подшипников скольжения) до HRC 48...60 и значительно меньшие деформации при термической обработке. При особо высоких требованиях к поверхностной твердости шеек шпинделя применяют также малоуглеродистые стали типа 20Х с последующей цементацией, закалкой и отпуском HRC 56...62.

Для слабонагруженных шпинделей особо точных станков применяется сталь 35ХМЮА, азотированная с HV 850...1000.

Для шпинделей тяжелых станков применяют марганцовистые стали 50Г2 с последующей нормализацией (слабонагруженные шпиндели) или закалкой и высоким отпуском до HRC 28...35.

6.6.2. Выбор конструктивного варианта шпиндельного узла.

Конструкции шпиндельных узлов металлорежущих станков чрезвычайно многообразны. Шпиндели выполняют двухопорными и трехопорными. Как показывает расчетный анализ, жесткость двухопорных конструкций не многим ниже жесткости трехопорных, при условии, что расстояние между опорами близко к оптимальному. Применение третьей опоры во многих случаях вызвано значительной длиной коробки скоростей или стремление увеличить демпфирование в шпиндельном узле. Большинство шпинделей в станках изготовляется двухопорными, так как изготовление трехопорных узлов связано с технологическими трудностями. Только в тяжелых станках трехопорные шпиндели применяют широко.

Выбор конструктивного варианта и его оценку удобно производить по разработанным показателям работоспособности шпиндельного узла [6].

6.6.3. Расчет шпинделей на жесткость.

Размеры шпинделей определяют из условий требуемой точности обработки, изменения относительного положения элементов привода (шестерен) и динамической устойчивости, в связи с чем основным техническим расчетом для шпинделей является расчет на жесткость. Для тяжелонагруженных шпинделей иногда производят дополнительный расчет на прочность. Расчет на жесткость сводится к определению деформации прогиба и в отдельных случаях деформаций кручения. При точных расчетах необходимо строить упругую линию оси шпинделя, используя графоаналитический метод (метод "веревочного" многоугольника). При приближенных расчетах достаточно определить прогибы и углы поворота сечений шпинделя вследствие его упругих деформаций, без учета упругих деформаций опор.

В этом случае расчет шпинделя на жесткость ведется в следующем порядке:

а) определяются силы, действующие на шпиндель (силы резания и силы от зубчатых и ременных передач). За расчетные следует принимать нагрузки, которые получаются из полного использования заданной мощности;

б) составляется расчетная схема шпинделя. При составлении расчетной схемы шпиндель обычно заменяют балкой на шарнирных опорах. Такое допущение справедливо при наличии в опорах по одному подшипнику качения.

Чтобы повысить нагрузочную способность и жесткость передней опоры шпиндального узла, в ней устанавливают два подшипника. Если в этом случае подшипники в опорах расположены близко друг другу (или у конических роликовых и радиально-упорных шариковых подшипников вершины конусов, проведенных через середины площадок контакта тел качения с наружными кольцами, расположены близко один к другому), то опоры также можно приближенно рассматривать шарнирными.

Если два подшипника в одной паре расположены на значительном расстоянии друг от друга, то такую опору следует рассматривать как опору с защемляющим действием, a расчетную схему шпинделя - как статически неопределимую.

Шпиндель в последнем случае может быть условно сведен к балке на шарнирных опорах с добавлением реактивного момента m в опоре (рис.6.8), величина которого колеблется по опытным данным от нуля (при незначительных нагрузках - отделочные станки) до 0,3.. .0,35 от внешнего момента, изгибающего шпиндель в передней опоре :

, (6.25)

, (6.25)

где р - внешняя нагрузка;

f - расстояние от места приложения нагрузки до середины передней опоры;

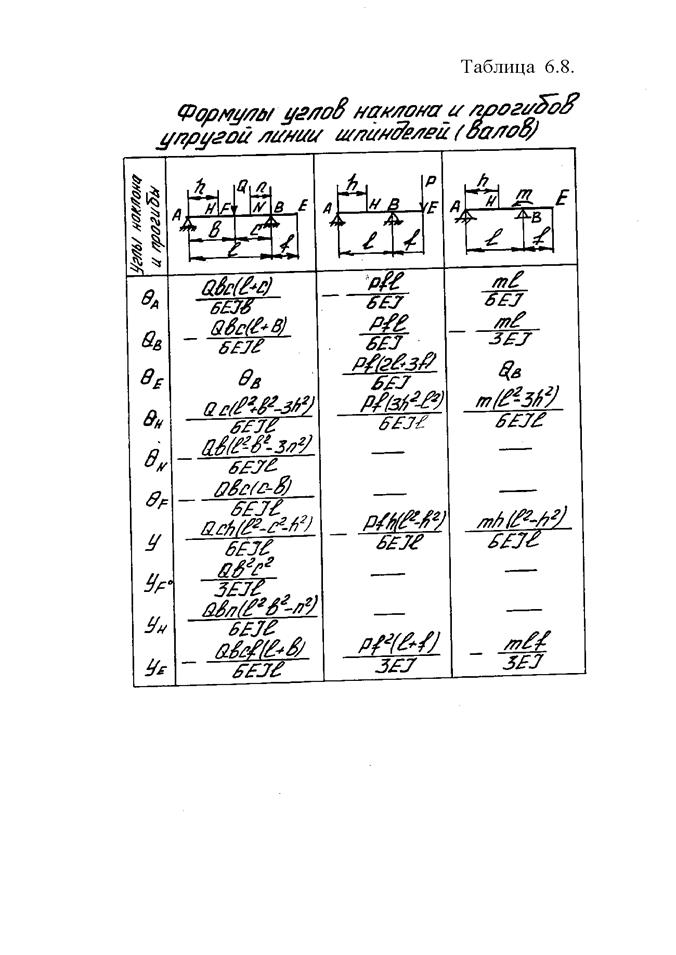

в) определяется прогиб конца шпинделя. Прогиб конца балки вследствие упругих ее деформаций от действия каждой нагрузки в отдельности с последующим суммированием, деформаций можно определить по формулам (табл.6.8.).

Применительно к расчетной схеме, изображенной на рис.6.9, прогиб конца шпинделя (в точке Е - месте резца) от действия силы Р определяется выражением (6.26).

прогиб от силы Q

где E - модуль упругости, для стали ;

J - усредненный момент инерции сечения шпинделя в пролете и на консоли.

, (6.28)

, (6.28)

где z - радиус отверстия шпинделя, мм

где R1, R2..Rk - наружные радиусы первого, второго.. ,k-того участков шпинделя;

l1, l2 ... lk - длина первого, второго ..., k-того участков

шпинделя.

Суммарный прогиб шпинделя в точке :

(6.30)

(6.30)

Подученное значение прогиба необходимо сравнить с допускаемыми

значениями:  ; (6.31)

; (6.31)

, (6.32)

, (6.32)

где d - экономический допуск наиболее характерной для универсального станка чистовой обработки.

Для удовлетворительной работы колес наибольший допускаемый прогиб оси шпинделя под ними:

, (6.33)

, (6.33)

где m - модуль зубчатого колеса, под которым проверяется прогиб;

г) определяется угол наклона упругой оси шпинделя в передней опоре, как наиболее ответственный и сравнивается с допустимыми. Применительно к расчетной схеме (рис.6.9) по формулам табл.(6.8).

угол наклона упругой оси шпинделя в передней опоре (точка В) равен:

(6.34)

(6.34)

где q- угол наклона упругой оси шпинделя,

Для нормальной работы подшипников допустимый угол наклона упругой оси шпинделя

рад. (6.35)

рад. (6.35)

Если зубчатое колесо установлено на шпинделе консольно, то следует проверить по условию (6.35) не выходит ли угол поворота оси в сечении под колесом за допустимые пределы.

Целесообразно выполнять расчет шпиндельного узла с помощью ЭВМ. В методических указаниях [9] изложена методика расчета шпинделя на жесткость с учетом деформации опор.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Андреева Р.А. Методические разработки по обоснованию технических характеристик металлорежущих станков. Куйбышев, 1969.

2. Режимы резания металлов. Справочник. Под ред. Ю.В.Барановского. М.: Машиностроение, 1972.

3. Тарзиманов Г.А. Проектирование металлорежущих станков. М.: Машиностроение, 1972.

4. Воронов А.Л. и Гребенкин И.А. Коробки передач металлорежущих станков. М. :Машиностроение, 1964.

5. ГОСТ 21354-87 Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность. М.: Изд-во стандартов, 1987.

6. Решетов Д.Н. и др. Детали и механизмы металлорежущих станков. Т.2. М.: Машиностроение, 1972.

7. Бейзельман В.Д. и др. Подшипники качения. Справочник. М.: Машиностроение, 1975.

8. Подшипники качения. Каталог-справочник. М.:НИИНАВТОпром, 1972.

9. Расчет шпинделя на жесткость. Метод. указ. к курсовому проекту "Промышленное оборудование автоматических производств". Новгород, 1987.

10. Батав В.П. Токарные станки. М.: Машиностроение, 1978. 152 с.

11. Детали и механизмы металлорежущих станков/Д.Л. Решетов, В.В. Каминекоя, А.С. Лапндус и др. Под, ред. Д.Н. Решетова. М.: Машиностроение, 1972, Т. 1 6бЗс.,Т.2.520с.

12. Металлорежущие станки/Н.С. Ачеркан, А.А. Гаврюшин, В.В. Ермаков и др. Под ред. Я.С. Ачеркана. М.: Машиностроение, 1965, Т. 1. 764 с. Т. 2. 628 с.

13. Металлорежущие станки /Н.С. Колев, Л.В. Красниченко, П.С. Янкудин и др. М.: Машиностроение, 1980. 500 с.

14. Металлорежущие станки и автоматы/А.С. Проников, Н.И. Камышный, Л.И. Волчкевнч и др. Под ред. А.С. Проникова. М.: Машиностроение. 1981. 479 с.

15. Основы конструирования машин. Атлас конструкций/ И.С. Богатырев, А.В. Буланже, 11.В. Выборнов и др. Под ред. Д.Н. Решетова. М.: Машиностроение 1967.252с.

16. Пуш В. Э. Конструирование металлорежущих стенков. М.: Машиностроение

17. Пуш В. Э., Пигерт Р., Сосонкин В. Л. Автоматические станочные системы М.: Машиностроение, 1982. 319 с.

18. Расчет и конструирование металлорежущих станков/ Б .Г. Егерман, В.А. Бравичев.Л.А.Корсов и др. М.: Мощно, 1950. 352 с.

19. Расчет и проектирование деталей машин/ К.Л. Жуков, А.К. Кузнецова, С.И. Масленикова и др. Под ред. Г.Б. Столбина и К.П. Жукова. М.: Высшая школа, 1978.2470.

20. Федотенок А.А. Кинематическая структура металлорежущих станков. М.: Машиностроение, 1970. 407 с.

Учебное издание

Швецов

Игорь Васильевич

Оборудование машиностроительного производства. Методические указания по курсовому проектированию для студентов специальности 120100 - Технология машиностроения.

Дата: 2016-10-02, просмотров: 304.