При проектировании рекомендуется пользоваться стандартизованными суммами å z чисел зубьев сопряженных колес, т. е. чтобы zk + z'k = å z, где zk и z'k - числа зубьев ведущего и ведомого колес.

Для большинства случаев стандартные å z = 60...120, они связаны со стандартными межосевыми расстояниями А сопряженных колес и стандартными модулями m. Наиболее употребительны А, равные 60; 75; 90; 105; 120; 135; 150; 180; 210; 240; 270; 300, и m, равные 2; 2,5; 3; 4;

5 мм. Для прямозубых цилиндрических передач å z = 2A/m. Следует учитывать, что недопустимо слишком малое число зубьев шестерни. Должно быть z > 17; обычно принимают zk min = 18...20.

Для одиночной понижающей передачи с передаточной величиной i'k находят z'k = zk min / i'k затем сумму (zk min + z'k) и корректируют последнюю до ближайшего большего значения å z . (zk min + z'k) значительно отличается от å z, приходится подбирать другие zk и z'k по формулам

;

;  (5.1)

(5.1)

В случае группы передач å z должно быть одинаковым для всех передач группы, если модули их равны. Сначала каждую передаточную величину надо представить в виде простой дроби с числителем ak и знаменателем bk. Например, для графика на рис. 3.6,б

;

;

(5.2)

(5.2)

Далее надо найти для всех передач группы суммы (аk + bk) и наименьшее кратное этих сумм К :

а1 + b1 = 1 + 2 = 3; a2 + b2 = 5 + 7 = 12; a3 + b3 = 1 + 1 = 2; К = 12.

Иногда å z равно K, но если K мало, то å z = KE, причем E - целое число. Числа зубьев определяют по формулам

;

;  (5.3)

(5.3)

Число Е определяют предварительно, используя выражение для zk min (причем в данной группе ak / bk = i'min ):

;

;  (5.4)

(5.4)

Для рассматриваемого примера Е = 18 / 12 · 3/1 = 4,5. Принимаем

Е=5, тогда å z = 12 · 5 = 60;

z1 = 1 / 3 · 60 = 20; z2 = 5 / 12 · 60 = 25; z3 = 1 / 2 · 60 = 30 ;

z'1 = 2 / 3 · 60 = 40; z'2 = 7 / 12 · 60 = 35; z'3 = 1 / 2 · 60 = 30 .

Необходимо учитывать также, что при малом числе зубьев колеса может оказаться невозможной насадная его конструкция. При малой сумме чисел зубьев межцентровое расстояние может оказаться недостаточным для размещения колес других групп, муфт или иных деталей. При большом числе зубьев колеса может оказаться высокой окружная скорость, что требует повышенной точности изготовления.

СИЛОВОЙ РАСЧЕТ ПРИВОДА

В этом разделе приводятся методические указания по силовому расчету основных элементов станков: механических передач, валов, шпинделей, подшипников качения, зубчатых (шлицевых) соединений. Предлалаемые методические указания не являются исчерпывающими. В них излагаются лишь некоторые особенности расчета деталей и узлов металлорежущих станков.

Учитывая период освоения международной системы единиц СИ (ГОСТ 9867-61) в науке и промышленности, все формулы и табличные величины в указаниях даны в системе МКСС (ГОСТ 7664-61) и внесистемных данных и кратных единицах, образованных в соответствии с требованиями ГОСТ 7663-55.

6.1. Приближенный расчет валов .

Приближенный расчет валов производят, когда разработана кинематическая схема привода, построен график частоты вращения (ГЧВ) шпинделя, определена мощность приводного электродвигателя, но не известны диаметры зубчатых колес, места их посадки на валы и места опор и, следовательно, не известны размеры валов в осевом направлении.

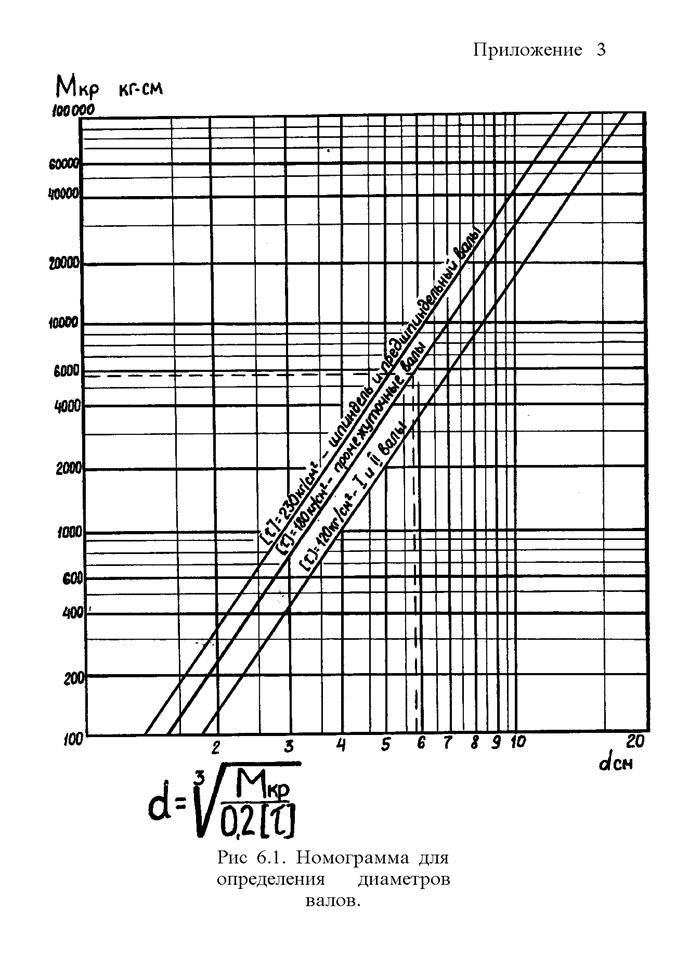

Приближенный расчет валов возможно производить только на кручение, так как еще нельзя определить изгибающих моментов от сил, действующих на валы, чтобы такой расчет был правомочен, приближенный расчет валов на кручение производится по пониженному напряжению на кручение, которое берется в пределах [t] = 120 ... 230 кгс/см2 в зависимости от места расположения вала в кинематической цепи привода. На основе статистических данных, использующих опыт проектирования станков фрезерной группы, можно рекомендовать для первого и второго валов от двигателя [t] = 120 кгс/см2, для промежуточных валов [t] = 180 кгс/см2, для шпинделя и предшпиндельных валов [t] = 230 кгс/см2.

Предварительно определяются крутящие моменты на каждом из валов коробки скоростей, исходя из условия полного использования мощности, необходимой для осуществления наиболее тяжелого режима работы .

Крутящий момент относительно оси первого вала коробки скоростей, если последний является продолжением вала двигателя, определяется по формуле:

MI = 97430 N/n, (6.1)

где MI - крутящий момент первого вала, кгс · см;

N - номинальная мощность двигателя, кВт;

n - частота вращения первого вала, об/мин.

При определении крутящего момента на каждом из последующих валов коробки скоростей необходимо учитывать передаточные отношения и коэффициент полезного действия зубчатых передач. Так крутящий момент относительно оси вала II определяется по формуле:

(6.2)

(6.2)

где iз.п.- передаточное отношение зубчатой передачи от вала I к

валу II;

hз.п - КПД зубчатой передачи (цилиндрические шестерни с фрезерованными зубьями h = 0,95 ... 0,98 ; конические шестерни hз.п = 0,95 ... 0,97);

hп - КПД подшипников (для одной пары подшипников скольжения hп = 0,95 ... 0,98).

Крутящий момент относительно оси любого вала можно определять по формуле:

Mi = 97430 · N · hi / ni , (6.3)

где ni - минимальная частота вращения рассчитываемого вала, об/мин;

hi - КПД участка кинематической цепи, равный произведению КПД атдельных элементов привода, расположенных между двигателем и рассчитываемым валом.

Уравнение прочности при расчете стального вала на кручение имеет вид:

Mi = Wi [t] = p di3 [t] / 16 = 0,2 di3 [t] . (6.4)

Из уравнения прочности определяется диаметр вала:

(6.5)

(6.5)

где Mi - крутящий момент, кгс-см;

[t] - допускаемое напряжение на кручение, кгс/см2;

di - диаметр вала, см.

Полученные значения округляют до нормализованных величин по ГОСТ 6636-69.

Диаметры валов при предварительном расчете удобно определять по номограмме, приведенной на рис. 6.1.

Дата: 2016-10-02, просмотров: 290.