НОВГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ имени ЯРОСЛАВА МУДРОГО

И. В. Швецов

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Методические указания по курсовому проектированию и практическим занятиям для студентов направления 552900 (150900.62) «Технология, оборудование и автоматизация машиностроительных производств» и специальности 120100 (151001.65) «Технология машиностроения»

Великий Новгород

Г.

УДК 621. 9. 06 Печатается по решению

ББК 34. 63. 5 РИС НовГУ

Рецензенты

доктор технич. наук, профессор кафедры Технологии машиностроения

В. Н. Емельянов;

канд. технич. наук, доцент кафедры Конструирования машин

Б. Я. Тамбулатов

Швецов И. В. Металлорежущие станки. Методические указания по курсовому проектированию и практическим занятиям для студентов направления 552900 (150900.62) «Технология, оборудование и автоматизация машиностроительных производств» и специальности 120100 (151001.65) «Технология машиностроения» / НовГУ им. Я. Мудрого. - Новгород, 2006. - 92 с.

Ó Новгородский государственный университет, 2006.

Ó И. В. Швецов, 2006.

СОДЕРЖАНИЕ

стр.

Введение…………………………………………………………...…..5

1. Определение основных технических характеристик

проектируемого станка…....……………………….……….…...8

1.1. Станки токарной группы……..……………………………......…9

1.1.1. Выбор припусков и глубины резания………...…………….…9

1.1.2. Выбор пределов подач…..………………………………..…...10

1.1.3. Выбор пределов скоростей резания….………...………….…10

1.1.4. Определение мощности электродвигателей станка…..…..…11

1.2. Станки сверлильной группы………………...…………….....…13

1.2.1. Выбор пределов подач…………………...………………..…..14

1.2.2. Выбор пределов скоростей резания……..……………….…..14

1.2.3. Выбор осевой силы, крутящего момента и эффективной

мощности привода главного движения и подач……….......14

1.3. Станки фрезерной группы………………………………….…..15

1.3.1. Выбор припусков и глубины резания….………...………..…15

1.3.2. Выбор пределов подач…………..………………………….....16

1.3.3. Выбор пределов скоростей резания……………………...…..16

1.3.4. Сила резания и эффективная мощность…………………..…16

2. Кинематический расчет привода……………...…………………17

2.1. Разработка кинематической схемы проектируемого привода..19

2.2. Ряды частот вращения шпинделя…………………..…………..22

2.2.1. Определение показателя геометрического ряда

частоты n вращения шпинделя................................................25

2.3. Структурная формула………………………………...…………26

2.4. Выбор наилучшего варианта кинематики………………..……28

2.5. Определение предельных значений скорости и числа

ступеней коробки передач…………………………………..…31

3. Графическая часть расчета кинематической схемы

коробок передач.…………………………………………….…34

3.1. Выбор структуры и построение структурных сеток………….35

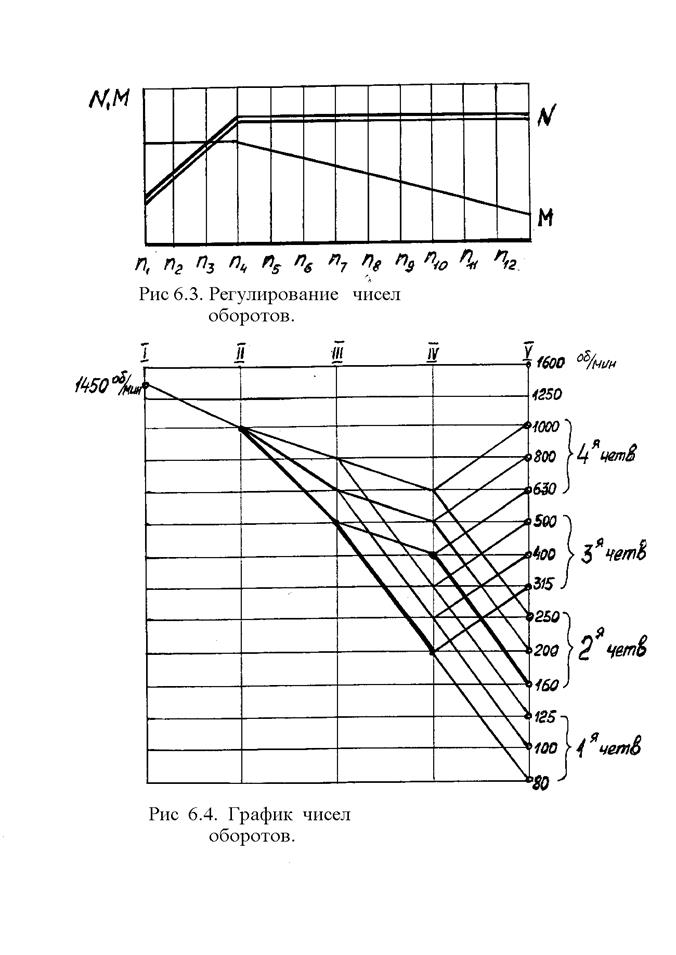

3.2. Описание готового графика частот вращения………….……..37

3.4. Основные зависимости………………………………………….40

4. Особые виды кинематических структур…………………………49

4.1. Сложенные структуры………………………………….……….51

4.2. Сочетание ступенчатого и бесступенчатого регулирования…52

4.3. Множительная структура с двумя знаменателями j

(с ломаным геометрическим рядом)………………..…..…….53

4.4. Множительная структура с изменением характеристик в

основной группе и с двумя характеристиками в последней

переборной группе………………………………….….………57

4.5. Множительная структура с тремя знаменателями j…………57

4.6. Множительная структура с введением дополнительного

вала и тройного подвижного блока……………………..…..58

4.7. Множительная структура привода с многоскоростным

электродвигателем……………………………………….…….61

4.8. Коробки скоростей со связанными зубчатыми колесами…….62

5. Расчет чисел зубьев колес в коробках передач……………….…63

6. Силовой расчет привода……………………………………….….64

6.1. Приближенный расчет валов…………………………………...65

6.2. Расчет на прочность цилиндрических зубчатых передач…….69

6.3. Уточненный расчет валов………………………..…………….75

6.4. Расчет на прочность шлицевых участков валов………………81

6.5. Расчет (подбор) подшипников качения…………………….….82

6.6. Расчет шпинделей станков……………………………………...84

Список используемых источников……………………..………..91

ВВЕДЕНИЕ

Металлорежущие станки являются основной составной частью технической базы машиностроения. Знание металлорежущих станков, основ их расчета и конструирования - необходимое условие подготовки инженера-технолога по механической обработке деталей, инженера-конструктора, работающего в области проектирования и модернизации станков, инженера-механика, занятого вопросами эксплуатации и ремонта станков, инженерам, занимающимся внедрением комплексной механизации и автоматизации на машиностроительных предприятиях.

Целью проектирования является углубление и закрепление теоретических знаний, полученных из учебной и специальной литературы, а также приобретение и развитие практических навыков по разработке отдельных узлов металлорежущих станков.

Наиболее полно перечисленным задачам отвечают темы проектов, связанные с проектированием цепей главного привода металлорежущих станков.

Курсовой проект состоит из графической и расчетной частей. Примерное содержание графической части:

Результат конструирования отражается в чертежах в виде формы, размеров, расположения деталей, технических требований и т. п. Проектирование дополнительно включает проведение расчетов, которые излагаются в пояснительной записке, составление спецификаций, контроль правильности чертежей и др. конструкторской документации.

Основные этапы проектирования:

1) разработка технического предложения, в котором обосновываются главные особенности проектируемого изделия (базовая модель или прототип, кинематическая структура, компоновка, системs управления, основные технические характеристики, в том числе предполагаемые габаритные размеры, масса и т.д.);

2) разработка эскизного проекта, который включает чертежи узлов с принципиальными новыми конструктивными решениями, раскрывает в общих чертах устройство изделия и принцип его действия;

3) разработка технического проекта содержит окончательные технические решения; общие виды узлов должны быть готовы для деталирования, чертежи и другая документация должны давать полное представление об изделии;

4) разработка рабочего проекта, который должен содержать всю документацию, необходимую для изготовления изделия (рабочие чертежи всех деталей и узлов, кинематическую, электрическую и другие схемы, спецификации и ведомости, руководство по обслуживанию станка и др.).

Коробки передач современных, особенно универсальных станков имеют большое число ступеней и большой диапазон регулирования скоростей. Они должны быть простыми и компактными, иметь малый вес, минимальное количество валов, передач, высокий к.п.д., низкий уровень шума. Конструкция коробок должна быть технологичной, надежной в эксплуатации, удобной в ремонте и обслуживании. Наиболее простыми по конструкции обычно бывают коробки передач с так называемой множительной структурой. Они состоят из элементарных двухваловых механизмов, последовательно соединенных между собой. Число ступеней скорости шпинделя Z при настройке последовательно включенными групповыми передачами (в многоваловых коробках) равно произведению чисел передач в каждой группе.

При заданном числе ступеней скорости шпинделя количество групп передач, количество передач в каждой группе и порядок положения групп может выбираться различным. Этот выбор в основном и определяет кинематику и конструкцию коробки скоростей. Правила, порядок разработки и оформление документов устанавливается комплексом стандартов - единой системой конструкторской документации (ЕСКД и ЕСКД СЭВ). При разработке конструкции студенты должны по возможности использовать стандартные детали и узлы, обеспечивающие требования взаимозаменяемости (единой системы допусков и посадок - ЕСДП СЭВ).

Предлагаемые методики расчета не являются исчерпывающими, в которых излагаются лишь вопросы выбора и обоснования технической характеристики станка, кинематического и силового расчетов привода главного движения.

Подготовительная работа начинается с анализа задания. При этом недостаточно понять назначение проектируемого узла станка и обратить внимание на его указанные характеристики. Необходимо подойти к заданию критически, оценив предварительно целесообразность каждой характеристики, полноту сведений в задании. Для проектирования необходимо знание таких исходных данных и основных требований к станку, как определяющие размеры, силовая характеристика, скорости, точность, объем выпуска (серийность), предполагаемые условия эксплуатации и др. Часть этих сведений может содержаться в задании, часть будет найдена при проектировании или при знакомстве с аналогичными существующими образцами.

Знакомство с прототипом или аналогами возможно по их чертежам, описанию в технической литературе, по патентным материалам, а также в натуральном виде. Конструктор должен проанализировать и сравнить существующие конструкции. Для этого необходимо выявить особенности станков (узлов) и оценить эти особенности, т. е. ответить на вопрос, каковы их достоинства и недостатки. Следует иметь в виду, что в различных условиях одна и та же конструкция может обладать различными свойствами.

В узлах следует обращать внимание на типы подвижных соединений (со скольжением или с качением, гидродинамические или гидростатические), на способы регулирования зазоров или создания предварительного натяга, на тип источника движения (электро- или гидродвигатель), на систему смазывания и т. д.

В результате подготовительной работы выявляют существующие конструктивные решения, которые целесообразно применить полностью или частично. Кроме того, намечают направления совершенствования существующих конструкций, во избежание их недостатков.

В процессе подготовительной работы и при последующих расчетах возникает основной замысел и определяются главные параметры конструкции, ее технические характеристики. Под основным замыслом подразумевается структурная схема (исполнительные звенья и их движения), выбор прототипа, ориентировочные наметки в самом общем виде кинематической схемы и компоновки или их важнейших частей.

В дальнейшем подробно, с учетом параметров движений и размеров разрабатывают кинематическую схему и компоновку станка. Схема и компоновка частично независимы, частично взаимосвязаны. Изменение компоновки, например замена вертикальной оси револьверной головки горизонтальной, может потребовать изменений в зубчатых передачах привода поворота головки (введение конической передачи). От двигателя, вынесенного со станка, движение передается чаще всего через ременную передачу, а от фланцевого двигателя - через муфту или зубчатую передачу. Но и проработка кинематической схемы может повлиять на компоновку. Так, при большом числе передач в коробке скоростей может оказаться целесообразным разделенный привод, а введение гитары сменных колес связано с расположением ее в зоне, удобной для обслуживания. Учитывая сказанное, кинематическую схему и компоновку разрабатывают иногда последовательно, а иногда параллельно, по частям.

1. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ТЕХНИЧЕСКИХ

ХАРАКТЕРИСТИК

ПРОЕКТИРУЕМОГО СТАНКА

Основными техническими характеристиками станка, определяющими его производственные возможности, являются:

а) предельные частоты вращения шпинделя nmax, nmin и промежуточные значения n, об/мин;

б) предельные подачи Smax, Smin и промежуточные значения подач в мм/об, мм/мин, мм/зуб;

в) мощность электродвигателя привода N.дв , кВт или л.с.;

г) расчетные усилия резания Р, кгс или H;

д) габаритные размеры заготовки L, мм.

На основании исходных данных, указанных в задании на курсовой проект, необходимо произвести анализ деталей, обрабатываемых на металлорежущем станке. Для всех видов работ определяется характер заготовок: отливка, поковка, прокат и т.п., устанавливается материал обрабатываемых деталей и вид инструмента, который будет использован при расчете режимов резания.

Основными факторами, влияющими на выбор режимов резания, являются:

1. Габаритные размеры обрабатываемых деталей и используемого

инструмента.

2. Материал заготовки и его физико-механические свойства.

3. Материал режущего инструмента.

4. Расчетные припуски на обработку.

5. Глубина резания и величина подачи.

6. Характер и вид операции (обдирка, черновая или чистовая обработка, точение, развертывание и т.п.).

7. Наличие охлаждения при обработке.

Обычно оптимальные предельные режимы резания устанавливают в следующей последовательности:

а) выбирают характеристику режущего инструмента;

б) устанавливают предельные значения глубины резания tmax и tmin;

в) определяют предельные значения подач Smax и Smin ;

г) по известным tи S , задавшись периодом стойкости Тмин инструмента, определяют предельные значения скорости резания Vmax и Vmin ,м/мин.

Расчет предельных режимов резания производится в зависимости от основных параметров и размеров заданного типа станка. Ниже даются рекомендации по обоснованию режимов резания по отдельным типам станков.

Станки токарной группы.

Основные параметры и размеры (ГОСТ 440-81). Основными параметрами станков токарной группы общего назначения являются:

DH(max) наибольший наружный диаметр обрабатываемого изделия, ограничиваемый станиной, мм:

DH(max)=2H ,

где H - высота центров, мм;

Dmax - наибольший наружный диаметр изделия, обрабатываемый над суппортом, мм;

L - расстояние между центрами при крайнем положении задней бабки с вдвинутой пинолью, мм;

d0 - диаметр отверстия шпинделя, мм.

По заданному (в техническом паспорте станка или в задании на курсовой проект) наибольшему диаметру DH(max) определяется наибольший наружный диаметр изделия, обрабатываемый над суппортом:

Dmax= (0,52 ÷ 0,55) DHmax (1.1)

Определяется наименьший диаметр обрабатываемого изделия из условий:

Dmin = 0,25Dmax (1.2)

Найденные значения диаметров Dmax и Dmin являются наиболее экономичными и, следовательно, все дальнейшие расчеты по определению технических характеристик будут проводиться по этим показателям.

Выбор пределов подач.

При выборе подач необходимо учитывать следующие факторы, ограничивающие ее величину:

а) при черновой обработке ( Smin)

- жесткость детали и способ ее крепления на станке;

- прочность и жесткость тела резца;

- прочность твердосплавной пластинки;

- прочность механизма подачи станка;

б) при получистовом и чистовом точении (Smax )

- точность и шероховатость обрабатываемой поверхности;

- жесткость обрабатываемой детали.

При выборе Smax и Smin можно пользоваться табличными данными или же определять их по эмпирическим формулам.

1.1.3. Выбор пределов скоростей резания.

Наиболее выгодной является та скорость резания, которая совместно с подачей S и глубиной t обеспечивает максимальную производительность станка при соответствующей точности и шероховатости поверхности.

Максимальную Vmax и минимальную Vmin скорости резания выбирают по картам режимов резания, причем, при проектировании специальных и специализированных станков определяют Vmax - для чистовых операций ( tmin , Smin ) для всех материалов инструмента и обрабатываемого материала с введением поправочных коэффициентов в зависимости от временного сопротивления sв и твердости HB материала; Vmin - для черновых операций (tmax, Smax ) выбирается также для всех обрабатываемых материалов и инструментов.

При проектном расчете режимов резания для универсальных станков в качестве исходного материала следует выбирать: при определении Vmax- малоуглеродистую сталь с НВ ≤ 170 и σв ≤ 60 кгс/мм2 (600 МПа), при определении Vmin - высокопрочную легированную сталь с HB ≥ 170 и σв ≥ 75 кгс/мм2 (750 MПа).

Из всех найденных значений Vmax и Vmin выбираются предельные значения скорости и определяются пределы частоты вращения по формулам:

;

;  , (1.3)

, (1.3)

где Dmax и Dmin - предельные значения обрабатываемых диаметров изделия, мм.

Отношение предельных значений частот вращения шпинделя называется диапазоном регулирования частот вращения:

(1.4)

(1.4)

Станки сверлильной группы .

Для вертикально-сверлильных станков основные параметры и размеры определены ГОСТом 1227-79Е. Основными параметрами сверлильных станков являются:

D - наибольший диаметр сверления в мм,

h - наибольший ход шпинделя в мм,

L - вылет шпинделя в мм,

K - наибольшее расстояние от торца шпинделя, в его верхнем положении, до стола в мм.

По известному значению (по шифру модели станка или из технического паспорта станка) наибольшего диаметра сверления Dmax определяется наименьший диаметр сверления Dmin из соотношения:

; (1.10)

; (1.10)

Все дальнейшие расчеты по выбору режимов резания и определению технических характеристик будут производиться по этим предельным диаметрам обрабатываемых отверстий.

Выбор пределов подач .

Предельные значения подач Smax и Smin , мм/об выбираются по нормативам [2]. Подачи выбираются для различных операций,

как: сверление (основная операция), зенкерование, рассверливание, развертывание и т.п. Из всех наибольших и наименьших значений подач выбирают самую большую по величине подачу и самую малую и округляют до значений нормального ряда станкостроения по нормaли H11-1. Диапазон регулирования подач определяется по формуле:

; (1.11)

; (1.11)

Станки фрезерной группы .

Основные параметры и размеры фрезерных станков определены ГОСТом 165-81. Основными параметрами фрезерных станков являются:

B - ширина рабочей поверхности стола, мм;

L - длина рабочей поверхности стола, мм.

Наиболее универсальной характеристикой для обоснования технических характеристик станков фрезерной группы является ширина рабочей поверхности стола "В", которая принимается из технического паспорта базовой модели станка.

По известной величине "В" определяется максимальная Bmax и минимальная Bmin ширина фрезеруемой поверхности:

. (1.13)

. (1.13)

Затем определяются значения максимальных Dmax и минимальных Dmin диаметров фрез из условия:

для цилиндрических фрез

;

;  , (1.14)

, (1.14)

для торцевых фрез

;

;  . (1.15)

. (1.15)

Рассчитанные диаметры фрез сверяются со стандартными значениями диаметров фрез.

При этом для вертикально-фрезерных станков следует учитывать работу торцевыми и концевыми фрезами, а для горизонтально-фрезерных станков - цилиндрическими и дисковыми фрезами.

Выбор пределов подач .

Выбор предельных подач ( Sz max и Sz min , мм/зуб) производится по нормативному справочнику.

При черновой обработке наибольшая подача ограничивается прочностью и жесткостью оправки фрезы, жесткостью технологической системы и прочностью режущей поверхности зуба фрезы. При чистовом фрезеровании выбор подачи определяется требуемым качеством обработанной поверхности.

Минимальные и максимальные расчетные значения величины подачи лежат в пределах:

- цилиндрические фрезы - 0,003-03 мм/зуб;

- торцовые фрезы - 0,03 - 0,4 мм/зуб;

- дисковые фрезы - 0,003 - 0,2 мм/зуб;

- фасонные фрезы - 0,007 - 0,2 мм/зуб.

Структурная формула

Коробки передач современных, особенно универсальных станков имеют большое число ступеней и большой диапазон регулирования скоростей. Они должны быть простыми и компактными, иметь малый вес, минимальное количество валов, передач, высокий к.п.д., низкий уровень шума. Конструкция коробок должна быть технологичной, надежной в эксплуатации, удобной в ремонте и обслуживании. Наиболее простыми по конструкции обычно бывают коробки передач с так называемой множительной структурой. Они состоят из элементарных двух- валовых механизмов, последовательно соединенных между собой. Число ступеней скорости, шпинделя Z при настройке последовательно включенными групповыми передачами (в многоваловых коробках) равно произведению чисел передач в каждой группе, т.е. Z = Pa·Pb·Pc·...·Pk

При заданном числе ступеней скорости шпинделя Z количество групп передач, количество передач в каждой группе и порядок положения групп может выбираться различным. Этот выбор в основном и определяет кинематику и конструкцию коробки скоростей. Для наиболее распространённых чисел ступеней скорости применяются конструктивные варианты, приведенные в таблице 2.2.

Количество конструктивных вариантов привода, состоящего из групп передач

(2.7)

(2.7)

где K - количество групп передач,

m - количество групп с одинаковым числом передач.

Например, при K = 3 и m = 2 (Z = 12) количество конструктивных вариантов

(2.8)

(2.8)

В зависимости от принятого порядка переключений группа может быть основной, первой, второй, третьей и последующей переборной. Основной и различными по номеру переборными группами может быть любая группа передач в приводе. Для определенного конструктивного варианта количество кинематических вариантов Вкин будет равно числу перестановок из числа К групп передач, т.е. Вкин = К! Например, для привода, состоящего из трех групповых передач Z = 3·2·2 , количество кинематических вариантов

Вкин = 3! = 6 .

Общее количество вариантов В = Вкин · Вкон .

Для рассмотренного примера В = 3 · 6 = 18. Необходимо сначала привести всевозможные структурные формулы, соответствующие данному числу ступеней Z скорости вращения шпинделя. Например, при Z = 12 это будут формулы: 3·2·2; 2·3·2; 2·2·3.

Затем из этих вариантов надо обоснованно выбрать один, наилучший и удовлетворяющий условиям задания, и для него привести всевозможные варианты развернутой структурной формулы. В развернутой структурной формуле, кроме числа передач, в группах указываются характеристики каждой группы (в скобках). Например, простая структурная формула 3·3 может быть реализована в виде двух развернутых структурных формул: 3[1] · 3[3] или 3[3] · 3[1]. Из всех вариантов развернутых структурных формул следует обоснованно выбрать оптимальный и удовлетворяющий условиям задания и в соответствии с ним изобразить структурную сетку привода главного движения.

Во избежание чрезмерно больших диаметров колес в коробках скоростей практикой установлены следующие предельные передаточные отношения imin ³ 1/4 и imax £ 2. Следовательно, наибольший диапазон регулирования групповой передачи:

Rп.пред = (imax/imin) = 2/1 · 4/1 = 8 .

Последняя переборная группа имеет наибольшую характеристику и диапазон регулирования, поэтому отношение (imax/imin)пред имеет наибольшую величину для последней переборной группы. Следовательно, для коробок скоростей (imax/imin)пред = jx max = 8 , где xmax - наибольший показатель для последней переборной группы.

Для нормализованных значений j максимально допустимые значения величины xmax для коробок скоростей приведены в табл.2.3.

Таблица 2.3

Максимально допустимые величины xmax

| j | 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 | |

| xmax |

2.4. Выбор наилучшего варианта кинематики

При выборе наилучшего варианта структурной сетки (варианта структурной формулы) необходимо учитывать следующее:

а) следует определить диапазон регулирования в последней переборной группе для всех вариантов структурных сеток (при выбранном значении j и исключить из дальнейщего рассмотрения варианты, не удовлетворяющие условию (imax/imin)пред = jx max £ 8 т.е. у которых xmax больше величины указaнной в табл.2.3 для заданного значения j . На структурной сетке xmax - это число интервалов между крайними лучами, исходящими из одной точки в последней переборной группе;

б) для уменьшения веса и габаритов привода число передач в группах должно уменьшаться от электродвигателя к выходному валу (шпинделю), т.е. Pa > Pb > Pc >..> Pk;

в) желательно, чтобы характеристики групп увеличивались от электродвигателя к шпинделю, т.е. если Z = Pa · Pb· Pc ·...Pk , то a < b < c < ...< k (веерообразная структурная сетка). В этом случае при одинаковых наименьших числах оборотов промежуточных валов для различных вариантов структурной формулы максимальные числа оборотов получаются меньшими, что уменьшает динамические нагрузки в передачах, вибрации, износ деталей и потери на трение, повышает к.п.д. при высоких числах оборотов шпинделя и дает возможность понизить требования к качеству изготовления деталей передач;

г) для того, чтобы наибольший диапазон регулирования групповой передачи, ограничивающий возможность конструктивного осуществления привода, подучился наименьшим, необходимо в качестве последней переборной группы брать группу с наименьшим числом передач;

д) лучше, если требуемое число ступеней Z получается меньшим числом групповых передач, т.к. в этом случае уменьшается количество валов, подшипников и отверстий в корпусе, повышается к.п.д. привода.

Пример.

Пусть вычислены n'max = 1150; nmin' = 50 мин-1 .

Тогда R'n = n'max / nmin = 1150 : 50 = 23.

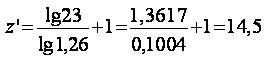

При j1 = 1,26

Принимаем z = 16. Тогда Rn = j1z-1 = 1,2615 = 32. Если оставить nmax первоначальным (1150 мин-1), то получается:

nmin = 1150 :32 = 36.

Если оставить nmin первоначальным (50 мин-1), то

nmax = 50·32 = 1600 мин-1.

В стандартном ряде частот вращения для j = 1,26 есть n, равное 31,5; 40 и 50.

Таким образом, возможны следующие пределы частот вращения : n = 31,5...1000, или n = 40...1250, или n = 50...1600.

При том же j1 = 1,26 можно принять z = 12; тогда определяют другие варианты предельных частот вращения. То же самое можно проделать для j2 = 1,41.

Все полученные варианты сведены в табл.2.4.

Таблица 2.4.

Предельные частоты вращения n, мин-1

| j | z | Вариант | ||

| 1,26 | 31,5...1000 | 40...1250 | 50...1600 | |

| 50...630 | 80...1000 | 90...1250 | ||

| 1,41 | 31,5...1250 | 45...1800 | 63...2500 | |

| 45...710 | 63...1000 | 90...1250 |

Анализ таблицы показывает, что наиболее предпочтительным вариантом является вариант 1 (z =12; j = 1,41). Другие варианты недопустимы из-за чрезмерного увеличения n'min или чрезмерного уменьшения n'max или нежелательны из-за значительного увеличения n'max.

ГРАФИЧЕСКАЯ ЧАСТЬ РАСЧЕТА

Электродвигателем

В качестве многоскоростного электропривода применяют двух- и трехскоростные электродвигатели переменного тока с удваивающимся числом оборотов (со знаменателем j = 2 ) и шестеренные коробки скоростей. Наибольшее применение в приводах станков находят двухскоростные электродвигатели с синхронной частотой вращения вала nэ = 750 и 1500 об/мин или 1500 и 3000 об/мин. При данном способе регулирования приемный вал коробки скоростей получает две угловые скорости и число механических ступеней, в связи с этим, сокращается вдвое zмк = z/2. При этом помимо упрощения механической части привода появляется возможность переключения скорости на ходу.

Многоскоростной двигатель при кинематическом расчете можно условно рассматривать как "электрическую группу", состоящую из двух или трех передач. Характеристика xэ такой группы может быть найдена, исходя из следующих рассуждений. Так как скорость вращения шпинделя при переключении электродвигателя с меньших оборотов вала на большие увеличивается всегда вдвое (как для двух, так и для трехскоростных электродвигателей, т.е. знаменатель геометрической прогрессии для многоскоростной "электрической группы" jэ = 2 = jхэ ), то характеристика хэ = lg2/lgj.

Следовательно, стандартным значениям знаменателя геометрического ряда j будут соответствовать следующие значения характеристик jэ :

Таблица 4.1.

| j | 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 | |

| zэ | - | - |

Знаменатели геометрического ряда j = 1,58 и j = 1,78 не могут быть использованы в приводах с электродвигателями с удваивающимся числом оборотов без нарушения геометрического ряда. В структурной формуле привода с многоскоростным двигателем “электрогруппа” всегда стоит на первом месте, а по порядку кинематического включения может быть основной при j=2, первой переборной при j = 1,41 и j = 1,26, второй переборной при j = 1,12 и третьей переборной при j = 1,06.

Особенности кинематического расчета приводов с многоскорост-

ными электродвигателями приведены в литературе [3].

СИЛОВОЙ РАСЧЕТ ПРИВОДА

В этом разделе приводятся методические указания по силовому расчету основных элементов станков: механических передач, валов, шпинделей, подшипников качения, зубчатых (шлицевых) соединений. Предлалаемые методические указания не являются исчерпывающими. В них излагаются лишь некоторые особенности расчета деталей и узлов металлорежущих станков.

Учитывая период освоения международной системы единиц СИ (ГОСТ 9867-61) в науке и промышленности, все формулы и табличные величины в указаниях даны в системе МКСС (ГОСТ 7664-61) и внесистемных данных и кратных единицах, образованных в соответствии с требованиями ГОСТ 7663-55.

6.1. Приближенный расчет валов .

Приближенный расчет валов производят, когда разработана кинематическая схема привода, построен график частоты вращения (ГЧВ) шпинделя, определена мощность приводного электродвигателя, но не известны диаметры зубчатых колес, места их посадки на валы и места опор и, следовательно, не известны размеры валов в осевом направлении.

Приближенный расчет валов возможно производить только на кручение, так как еще нельзя определить изгибающих моментов от сил, действующих на валы, чтобы такой расчет был правомочен, приближенный расчет валов на кручение производится по пониженному напряжению на кручение, которое берется в пределах [t] = 120 ... 230 кгс/см2 в зависимости от места расположения вала в кинематической цепи привода. На основе статистических данных, использующих опыт проектирования станков фрезерной группы, можно рекомендовать для первого и второго валов от двигателя [t] = 120 кгс/см2, для промежуточных валов [t] = 180 кгс/см2, для шпинделя и предшпиндельных валов [t] = 230 кгс/см2.

Предварительно определяются крутящие моменты на каждом из валов коробки скоростей, исходя из условия полного использования мощности, необходимой для осуществления наиболее тяжелого режима работы .

Крутящий момент относительно оси первого вала коробки скоростей, если последний является продолжением вала двигателя, определяется по формуле:

MI = 97430 N/n, (6.1)

где MI - крутящий момент первого вала, кгс · см;

N - номинальная мощность двигателя, кВт;

n - частота вращения первого вала, об/мин.

При определении крутящего момента на каждом из последующих валов коробки скоростей необходимо учитывать передаточные отношения и коэффициент полезного действия зубчатых передач. Так крутящий момент относительно оси вала II определяется по формуле:

(6.2)

(6.2)

где iз.п.- передаточное отношение зубчатой передачи от вала I к

валу II;

hз.п - КПД зубчатой передачи (цилиндрические шестерни с фрезерованными зубьями h = 0,95 ... 0,98 ; конические шестерни hз.п = 0,95 ... 0,97);

hп - КПД подшипников (для одной пары подшипников скольжения hп = 0,95 ... 0,98).

Крутящий момент относительно оси любого вала можно определять по формуле:

Mi = 97430 · N · hi / ni , (6.3)

где ni - минимальная частота вращения рассчитываемого вала, об/мин;

hi - КПД участка кинематической цепи, равный произведению КПД атдельных элементов привода, расположенных между двигателем и рассчитываемым валом.

Уравнение прочности при расчете стального вала на кручение имеет вид:

Mi = Wi [t] = p di3 [t] / 16 = 0,2 di3 [t] . (6.4)

Из уравнения прочности определяется диаметр вала:

(6.5)

(6.5)

где Mi - крутящий момент, кгс-см;

[t] - допускаемое напряжение на кручение, кгс/см2;

di - диаметр вала, см.

Полученные значения округляют до нормализованных величин по ГОСТ 6636-69.

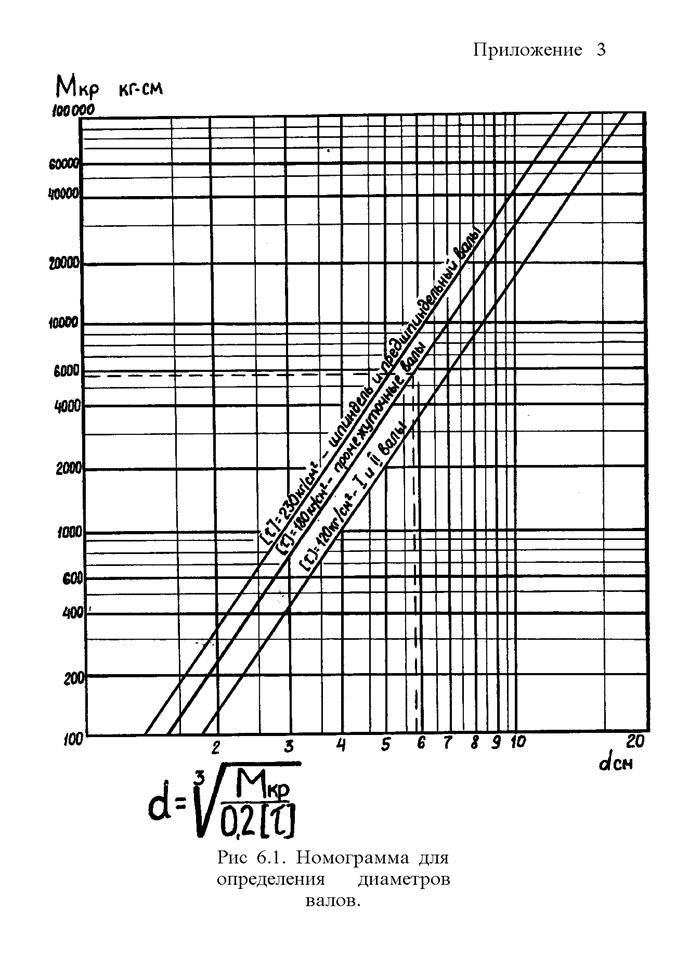

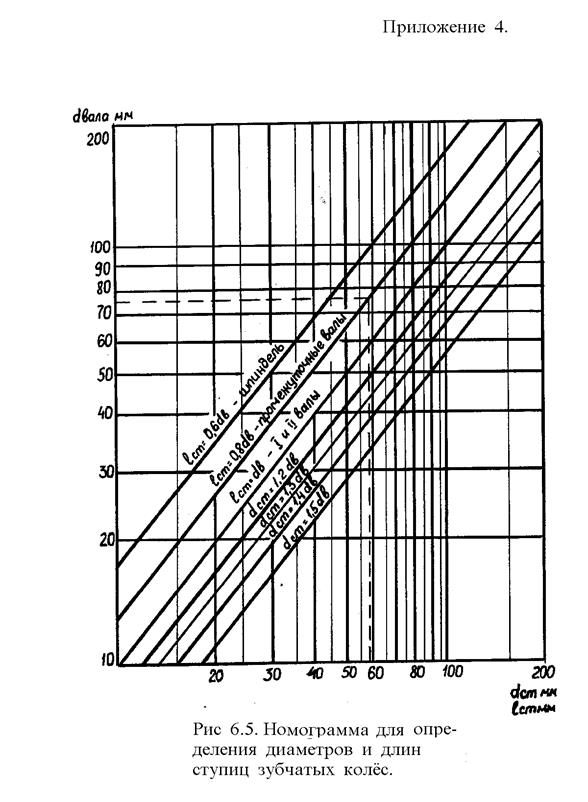

Диаметры валов при предварительном расчете удобно определять по номограмме, приведенной на рис. 6.1.

Уточненный расчет валов.

Уточненный расчет валов производится после того, как завершен расчет зубчатых колес и известны все их параметры, намечены места

посадки колес, подшипников и прочих деталей на валы, т.е. когда известна компоновка развертки коробки передач. Целью такого расчета является проверка приближенно определенных диаметров валов с учетом изгибающих и крутящих моментов от всех сил, действующих на вал в различных сечениях. В записке приводится схема свертки валов привода с передачами, оказывающими н

Дата: 2016-10-02, просмотров: 304.