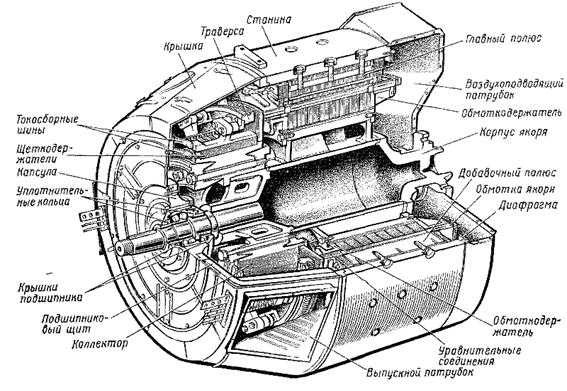

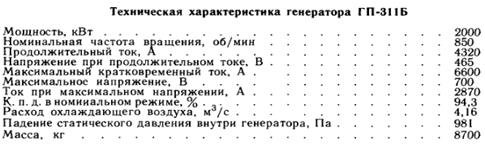

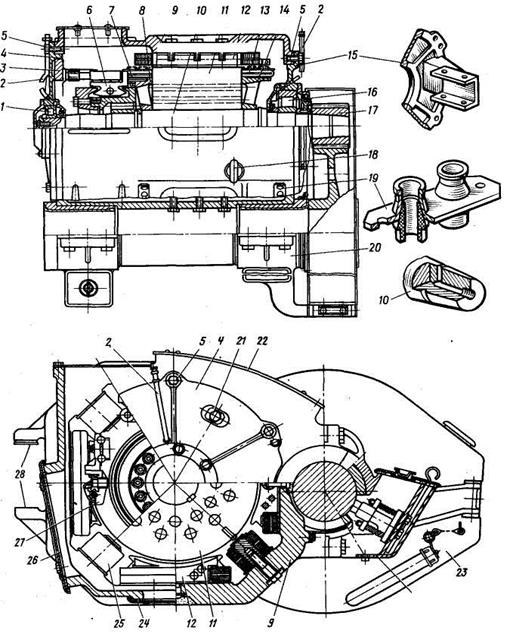

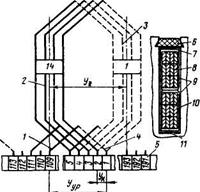

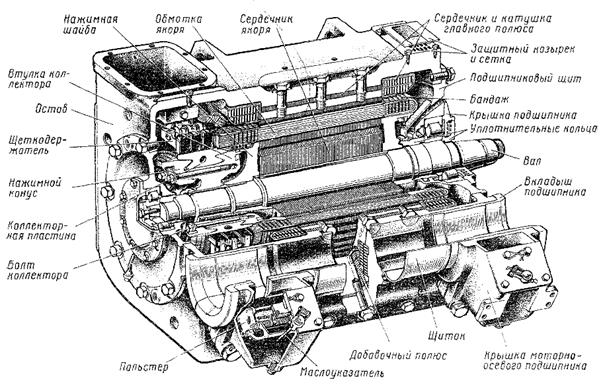

Генератор ГП311Б – десятиполюсная электрическая машина с независимым возбуждением и принудительной вентиляцией. Магнитная система включает в себя станину, главные и добавочные полюсы. Кольцевой магнитопровод станины изготовлен из толстолистового стального проката с малым содержанием углерода. К станине приварены две лапы, которыми она опирается на поддизельную раму.

В каждой лапе имеются четыре отверстия для крепящих болтов и два отверстия с резьбой для отжимных болтов. Главный полюс имеет сердечник и катушку. Сердечник 7 собран из листов холоднокатаной электротехнической стали толщиной 1 мм. Листы сердечника изолированы друг от друга лаком, спрессованы и стянуты заклепками. В каждом листе выштамповано отверстие, куда запрессовывается стержень 23 с резьбовыми отверстиями для крепления полюса к станине.

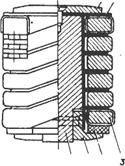

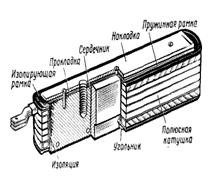

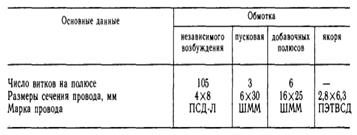

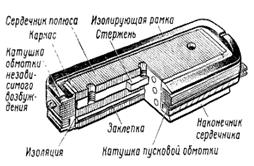

Главные полюсы имеют две катушки независимого возбуждения и пусковую. Катушки намотаны на каркас 6, имеющий отогнутые бурты, удерживающие рамки1 и 3, изготовленные из прочной и теплостойкой пластмассы. Изоляция каркаса состоит из четырех слоев гибкого стекломиканита на кремнийорганическом лаке и одного слоя стеклоленты. Пусковая обмотка 5 расположена у полюсного башмака, затем установлена  стеклотекстолитовая изоляционная шайба 2, поверх которой намотана обмотка незави

стеклотекстолитовая изоляционная шайба 2, поверх которой намотана обмотка незави  симого возбуждения 4. Такое расположение катушек обеспечивает хороший отвод тепла.

симого возбуждения 4. Такое расположение катушек обеспечивает хороший отвод тепла.

|

Витки пусковой катушки изолированы асбестовой электроизоляционной бумагой, пропитанной в лаке ЭФ-3; сверху катушка покрыта стеклянной лентой, пропитанной тем же лаком, затем катушку пропитывают в кремнийорганическом лаке окунанием. В процессе намотки каждый слой катушки независимого возбуждения промазывают кремнийорганическим лаком или компаундом. Пустоты заполняют замазкой. Катушку пропитывают в лаке, запекают и покрывают эмалью ГФ.

Добавочные полюсы состоят из сердечников и катушек. Сердечник изготовлен из стали марки СтЗ. Часть сердечника, обращенная к якорю, сужена, к ней приклепаны латунные или дюралюминиевые угольники , служащие для крепления катушек и уменьшения рассеивания магнитного потока. На угольнике расположена изоляционная рамка .

Сердечник полюса изолирован от катушки 3 опрессованным и спеченным миканитом или стеклотканью на эпоксидной смоле. Катушка полюса состоит из шести витков. Крайние витки изолированы двумя слоями микаленты и одним слоем стеклоленты. Между витками уложены стеклотекстолитовые прокладки. Готовую катушку покрывают эмалью .

Между стальной накладкой и сердечником помещена текстолитовая прокладка 2, создающая второй зазор Полюс в сборе пропитывают в термореактивном лаке и запекают. Между станиной и полюсом укладывают пружинную рамку из ленточной стали для предотвращения перемещения катушки на сердечнике из-за усыхания изоляции и других деформаций. Между сердечником полюса и станиной помещен набор из шести стальных прокладок служащих для регулирования воздушного зазора под добавочным полюсом при настройке коммутации.

Подшипниковый щит 3 тягового генератора воспринимает большие усилия. Чтобы не допускать вибрации и смещения щеткодержателей, щит выполнен сварным каркасной конструкции с выемной ступицей. Это позволяет заменить подшипник без снятия генератора с тепловоза. Для облегчения обслуживания щеткодержателей и смены щеток в щите размещена поворотная траверса 5, представляющая собой сварное кольцо с посадочным и зубчатым венцами и десятью U-образными накладками, к которым через изоляторы прикреплены дюралюминиевые бракеты (кронштейны). На каждом бракете укреплено по девять щеткодержателей со щетками и токособирательные шины. Траверсу в положении, соответствующем нейтрали, фиксируют стопорными болтами. Траверса поворачивается вращением вала поворотного устройства.

Якорь тягового генератора состоит из вала, корпуса, сердечника, обмотки, коллектора и деталей крепления Для обеспечения свободного подвода воздуха в центральную часть якоря для входа в радиальные каналы корпус имеет ребристую конструкцию и состоит из сварно-литого барабана 20, к которому приварены литые фланцы и десять продольных ребер 21.

Задний фланец, используется для соединения через_эластичную муфту с коленчатым валом дизеля, передний для напрессовки коллектора. Сердечник якоря собирают из пяти штампованных сегментов стянутых шпильками в осевом направлении между обмоткодержателями.

В радиальном направлении сердечник закреплен встречными клиновыми шпонками 17, закладываемыми в пазы сегментов и ребер. Натяг между сердечником и корпусом создается расклиниванием шпонок при нагретом сердечнике. Для образования радиальных каналов в осевом направлении сердечник разделен вентиляционными распорками на восемь пакетов. Сердечник якоря имеет 155 пазов.

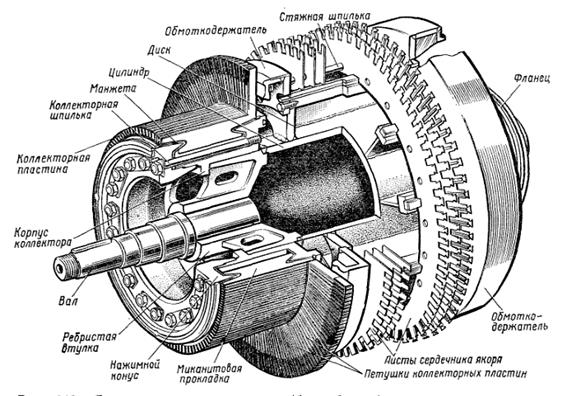

Коллектор арочного типа собран из 465 пластин трапециевидного профиля твердотянутой коллекторной меди с .присадкой серебра или кадмия. Легирующие присадки примерно вдвое увеличивают износоустойчивость коллектора. Коллекторные пластины 2 соединены с обмоткой якоря с помощью ленточных гибких петушков что обусловлено большой разницей диаметров якоря и коллектора. Ленточный петушок 3 приварен к коллекторной пластине тугоплавким медно-фосфористым припоем. К верхней части петушка приклепана и припаяна полоска 4, в которую впаивают концы обмотки якоря и уравнительных соединений. Для предохранения от замыкании в обмотке якоря из-за возможного скапливания пыли между гибкими петушками установлены пластмассовые прокладки, а торцовая стенка обмоткодержателя изолирована стеклотканью с эпоксидным связующим составом. Для облегчения коллектора и уменьшения боковой площади пластин в них сделаны отверстия. Пластины изолированы друг от друга прокладками из коллекторного миканита толщиной 1 мм. Коллекторный .миканит — это прессованный и калиброванный по толщине материал, состоящий из листочков щипаной слюды, склееных связующим веществом — естественной смолой (шеллак), искусственной глифталевой или кремнийорганической смолой Коллекторный миканит более твердый материал, чем медь, и изнашивается медленнее. В связи с этим в эксплуатации изоляцию между пластинами периодически углубляют до 0,7—1 мм путем фрезерования (продораживания), наименьшая глубина в эксплуатации 0,5 мм. В коллекторе арочного типа пластины имеют выточки в форме ласточкина хвоста, в которые входят конусные части корпуса с одной стороны и нажимной шайбы — с другой. Пластины изолированы от корпуса манжетами толщиной 2 мм из формовочного миканита на термореактивной глифталевой смоле. Чтобы исключить возможность переброса дуги с торцов коллекторных пластин на корпус, выступающую часть манжеты предохраняют от повреждения бандажом из изоляционного материала и покрывают, как и торцовые части пластин, изоляционной эмалью.

Тяговый генератор ГП-311Б имеет несимметричную двухходовую ступенчатую петлевую бмотку якоря с полным числом уравнительных соединении, уложенных со стороны коллектора.

Шаг по коллектору двухходовой петлевой обмотки 1-3 равен двум коллекторным делениям, т. е. концы секции впаиваются в петушки через одну пластину (двухходовая обмотка имеет число параллельных ветвей в два раза больше = 20)

Катушка петлевой двухходовой обмотки состоит из трех элементарных одновитковых секций Изоляция катушки якорной обмотки от корпуса выполнена тремя слоями стеклослюдянитовой ленты и одним слоем стеклянной ленты), кроме того, паз выстлан пленочной стеклотканью. Каждый проводник изолирован одним слоем слюдянитовой ленты а все шесть проводников изолированы стеклянной лентой ЛСЭ, пропитанной в лаке. После укладки в пазы якоря обмотку пропитывают в изоляционном лаке вакуум-нагнетательным способом и запекают для обеспечения монолитности конструкции. Уравнительные соединения выполнены из меди .Секции с петушками коллектора и разрезные задние головки обмотки соединяют пайкой припоем с содержанием серебра. При динамическом балансировании уравновешивание якоря производят закреплением грузов на конусе коллектора и задней нажимной шайбе (обмоткодержателе) якоря. Лобовые части обмотки якоря крепят бандажами из стекло-бандажной ленты, пропитанной термореактивным лаком. Ленту накладывают с натяжением до 400 мПа, которое, как и режим термообработки (запечки) ленты после наложения, контролируется автоматически для получения монолитного высокопрочного бандажа. Обмотка якоря имеет изоляцию

класса F.

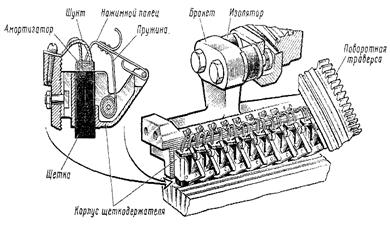

Щеткодержатели тяговых генераторов —токоотводящее устройство коллектора, должны обеспечивать постоянное нажатие на щетки по мере их изнашивания, хорошо отводить тепло от щеток и быть простыми и удобными для их смены. Бракет крепится к поворотной траверсе двумя изоляционными подвесками, изготов-ленными из микалекса, армированного специальным болтом с одной стороны и гайкой с другой. Щетки прижимаются к коллектору спиральными пружинами через курки. Силу нажатия, которая должна быть 8-12Н, регулируют изменением затяжки пружины. Положение щеткодержателей относительно поверхности коллектора регулируют прорезью в корпусе щеткодержателя под болтом 2. Расстояние от коллектора до щеткодержателя должно быть 2—3 мм.

Щеткодержатели тяговых генераторов —токоотводящее устройство коллектора, должны обеспечивать постоянное нажатие на щетки по мере их изнашивания, хорошо отводить тепло от щеток и быть простыми и удобными для их смены. Бракет крепится к поворотной траверсе двумя изоляционными подвесками, изготов-ленными из микалекса, армированного специальным болтом с одной стороны и гайкой с другой. Щетки прижимаются к коллектору спиральными пружинами через курки. Силу нажатия, которая должна быть 8-12Н, регулируют изменением затяжки пружины. Положение щеткодержателей относительно поверхности коллектора регулируют прорезью в корпусе щеткодержателя под болтом 2. Расстояние от коллектора до щеткодержателя должно быть 2—3 мм.

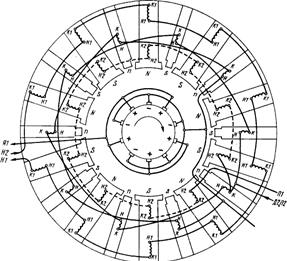

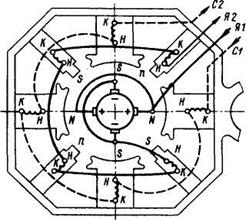

Схема соединений обмоток магнитной системы генератора (вид со стороны коллектора):

Я1, Я2 и HI , Н2— начало и конец обмотки якоря и независимого возбуждения; П1 — начало пусковой обмотки; П2, Д2— конец пусковой обмотки и добавочных полюсов; Н и К, HI и К1, Н2 и К2— начало и конец катушек полюсов; штриховой линией показаны соединения катушек пусковой обмотки, расположенные со стороны, противоположной коллектору

|

|

|

ТЯГОВЫЕ ЭЛЕКТРОДВИГАТЕЛИ.

По сравнению с другими электрическими машинами тяговые электродвигатели работают в более тяжелых условиях. Они размещены внутри рам тележек тепловоза, т. е. имеют ограниченные габаритные размеры, не защищены кузовом и при движении тепловоза подвержены постоянным динамическим воздействиям из-за неровности рельсового пути. Все это обусловливает особенности их конструкции (высокую прочность, герметичность, не допускающую загрязнения внутренних частей двигателя, усиленное охлаждение, большую способность к перегрузкам и надежную изоляцию). Применение двигателей с последовательным возбуждением позволяет получить хорошую тяговую характеристику тепловоза (наибольший вращающий момент на валах якорей создается при трогании с места и движении с минимальной скоростью).

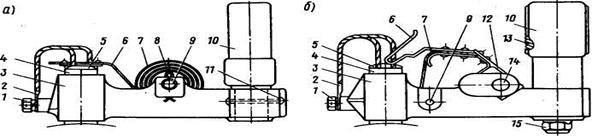

На тепловозеЧМЭ3 установлены тяговые электродвигатели типа ТЕ-006, представляющие собой четырехполюсные машины постоянного тока с последовательным возбуждением, принудительной вентиляцией и опорно-осевой (трамвайной) подвеской.

Остов 9 отлит из специальной стали, обладающей большой механической прочностью и хорошей магнитной проводимостью. Восьмигранная форма остова позволяет лучше использовать внутреннее пространство электродвигателя для размещения главных и добавочных полюсов.

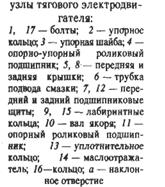

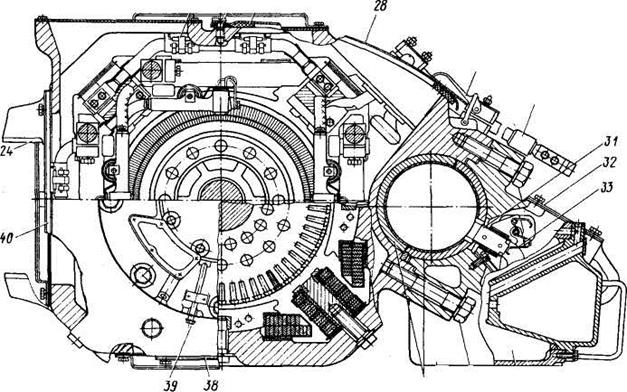

Тяговый электродвигатель типа ТЕ-006 (продольный и поперечный разрезы): 1, 16 — роликовые подшипники; 2 — трубка подвода смазки; 3 — траверса; 4, 15 — передний и задний подшипниковые щиты; 3,21 — болты; 6 — коллектор; 7 — уравнительные соединения; 8,14 — передняя и задняя нажимные шайбы; 9 — остов; 10 — вал якоря; 11 — сердечник якоря; 12 — главный полюс; 13 — обмотка якоря; 17 — ведущая шестерня; 18 — рым-болт, 19 — накладка; 20 — шапка моторно-осевого подшипника; 22,24,26 — крышки; 23 — кожух тягового редуктора; 25 — добавочный полюс; 27 — щеткодержатель; 28 — носик

.

С одной стороны остов имеет обработанные приливы под вкладыши моторно-осевых подшипников, а с другой — два выступа (носика) 28 для монтажа пружинной подвески, через которую тяговый электродвигатель опирается на раму тележки. По торцам остова расточены отверстия диаметрами 580 и 630 мм под передний и задний подшипниковые щиты. Со стороны коллектора в остове сделаны четыре люка (три для осмотра коллектора и щеток и один для подвода охлаждающего воздуха). Смотровые люки закрыты съемными крышками с уплотнительными прокладками. Крышка 22 верхнего люка закреплена пружинным замком, а крышки 26 и 24 бокового и нижнего люков — четырьмя болтами. Со стороны шестерни в торце остова имеются четыре окна для выхода охлаждающего воздуха.

К обработанным внутри остова приливам прикреплены болтами четыре главных 12 и четыре добавочных 25 полюса. Для предотвращения попадания влаги внутрь тягового электродвигателя головки верхних болтов залиты компаундной массой. Сердечник главного полюса набран из листов электротехнической стали толщиной 1 мм, изолированных друг от друга лаком. Листы сердечника спрессованы и стянуты четырьмя заклепками диаметром 16 мм, концы которых приварены к стальным пластинам толщиной 15 мм, поставленным по концам пакета. В центральное отверстие сердечника запрессован стальной цилиндрический стержень диаметром 42 мм с тремя резьбовыми отверстиями М24 под крепежные болты. Катушка главного полюса намотана из 18 витков полосовой меди.

Сердечник добавочного полюса цельный, в нем просверлены три глухих отверстия с резьбой М24 под крепежные болты. Снизу к сердечнику приварен полюсный наконечник, являющийся упором для катушки, намотанной из 12 витков полосовой меди. Все четыре катушки, размещенные на полюсах, соединены последовательно, образуя обмотки полюсов. Якорь тягового электродвигателя состоит из вала, сердечника, обмотки и коллектора. Вал 10 изготовлен из высококачественной стали. На конусную часть вала напрессована ведущая шестерня 17 (Z=15). Для снятия шестерни с помощью гидравлического пресса на торце вала 10 сделано осевое сверление диаметром 8 мм с резьбой под штуцер пресса, соединенное радиальным отверстием диаметром 4 мм с кольцевой канавкой шириной 4,2 мм, проточенной на наружной поверхности вала.

Сердечник 11 собран из листов электротехнической стали, стянутых передней 8 и задней 14 стальными нажимными шайбами. Шайба 14 упирается в борт вала, а шайба 8 дополнительно застопорена кольцом. В листах сердечника, зафиксированных шпонкой, выштампованы 24 вентиляционных отверстия диаметром 35 мм, расположенных по двум окружностям, и 58 пазов для укладки петлевой обмотки якоря 13, состоящей из 58 катушек. Каждая катушка представляет собой три одновитковые секции. Обмотка якоря имеет 174 витка. Шаг обмотки по пазам 1-15, шаг по коллектору 1-2. Катушки укреплены в пазах сердечника якоря текстолитовыми клиньями, передние и задние лобовые части катушек закреплены проволочными бандажами. Под передними лобовыми частями обмотки уложены уравнительные соединения 7 с шагом по коллектору 1 — 88, 4 — 91, 7 — 94 и т. д. Концы секций якорной обмотки и уравнительных соединений припаяны к петушкам коллекторных пластин.

Сердечник 11 собран из листов электротехнической стали, стянутых передней 8 и задней 14 стальными нажимными шайбами. Шайба 14 упирается в борт вала, а шайба 8 дополнительно застопорена кольцом. В листах сердечника, зафиксированных шпонкой, выштампованы 24 вентиляционных отверстия диаметром 35 мм, расположенных по двум окружностям, и 58 пазов для укладки петлевой обмотки якоря 13, состоящей из 58 катушек. Каждая катушка представляет собой три одновитковые секции. Обмотка якоря имеет 174 витка. Шаг обмотки по пазам 1-15, шаг по коллектору 1-2. Катушки укреплены в пазах сердечника якоря текстолитовыми клиньями, передние и задние лобовые части катушек закреплены проволочными бандажами. Под передними лобовыми частями обмотки уложены уравнительные соединения 7 с шагом по коллектору 1 — 88, 4 — 91, 7 — 94 и т. д. Концы секций якорной обмотки и уравнительных соединений припаяны к петушкам коллекторных пластин.

Коллектор собран из 174 медных пластин 4, изолированных друг от друга миканитовыми прокладками 5. Коллекторные пластины имеют клиновидную форму и

|

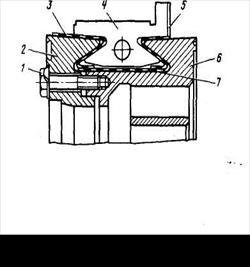

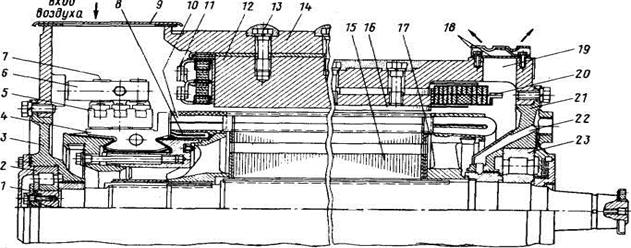

Вал якоря вращается в двух роликовых подшипниках 4 и 11 размещенных в подшипниковых щитах. Подшипник 4, установленный со стороны коллектора, является опорно-упорным. Осевой разбег якоря (0,15 — 0,45 мм) ограничен упорным кольцом 2, которое закреплено на валу 10 при помощи упорной шайбы 3 и трех болтов 1 (Ml2), ввернутых в торец вала. Под головки болтов ставят лепестковые шайбы .

Внутренние полости подшипников образованы передними 5 и задними 8 крышками, отлитыми из чугуна и стянутыми шестью шпильками Ml2, проходящими через отверстия в подшипниковых щитах. Задние крышки 8 вместе с напрессованными на вал стальными лабиринтными кольцами 9 образуют уплотнения, препятствующие загрязнению смазки и попаданию ее внутрь тягового электродвигателя.

|  | ||

Со стороны шестерни проходит выступающий конец вала 10.Для удержания смазки в полости подшипника служит стальное штампованное уплотнительное кольцо 13, свободно надетое на кольцо 16 и прижатое к торцу наружного кольца подшипника 11 передней крышкой 5. Стальное кольцо 16 напрессовано на вал до упора в торец внутреннего кольца подшипника 11. К кольцу 16 шестью болтами 17 (М8) прикреплены лабиринтное кольцо 15 и стальной штампованный маслоотражатель 14, не допускающий попадания в подшипник осерненной смазки из кожуха тягового редуктора. При сборке во внутренние полости подшипников 4 и 11 закладывают соответственно 400 и 800 г смазки, а при текущих ремонтах через маслоподводящую трубку 6, ввернутую в наклонное отверстие а в подшипниковом щите, добавляют 50 — 70 г (для подшипника 4) и 150 — 200 г (для подшипника 11) смазки. Крышки 5 и 8 имеют ребра, обеспечивающие равномерное распределение смазки по всему объему

Подшипниковые щиты 4 а 15 ,отлитые из стали, запрессованы в расточки остова и дополнительно закреплены шестью болтами 5 (М24), три из которых используются для выпрессовки щитов при разборке тягового электродвигателя во время ремонтов. В щитах расточены центральные отверстия диаметрами 195 и 310 мм под подшипники 1и 16. Задний щит 15 (со стороны шестерни) имеет отлитый за одно целое с ним кронштейн для крепления кожуха 23 тягового редуктора.

Подшипниковые щиты 4 а 15 ,отлитые из стали, запрессованы в расточки остова и дополнительно закреплены шестью болтами 5 (М24), три из которых используются для выпрессовки щитов при разборке тягового электродвигателя во время ремонтов. В щитах расточены центральные отверстия диаметрами 195 и 310 мм под подшипники 1и 16. Задний щит 15 (со стороны шестерни) имеет отлитый за одно целое с ним кронштейн для крепления кожуха 23 тягового редуктора.

В расточку переднего подшипникового щита 4 запрессована стальная траверса 3, которая дополнительно прикреплена к щиту четырьмя болтами 21 (М20). На траверсе установлены четыре щеткодержателя 27. Корпус щекодержателя 1 отлит из бронзы и имеет три гнезда, в каждое из которых вставлено по одной разрезной щетке 2. Щеткодержатели снабжены спиральными пружинами 3 с храповиками для регулировки нажатия. Корпус щеткодержателя прикреплен двумя болтами к кронштейну 5. Отверстия под болты имеют овальную форму, что позволяет перемещать корпус относительно кронштейна, регулируя зазор между щеткодержателем и коллектором. Для более надежной фиксации привалочные поверхности корпуса и кронштейна сделаны зубчатыми. Кронштейн при помощи накладки 7 и двух болтов 6 укреплен на двух пальцах 11, ввернутых в траверсу. На рифленую поверхность пальца накладывают слой изоляции 13 (лакоткань и прессшпан), а затем на смолистой массе 9 укрепляют фарфоровый изолятор 10, под который предварительно ставят резиновое кольцо 8. На слой изоляции напрессовывают стальную трубку 12. При монтаже тягового электродвигателя болты 6 используются также для крепления силового кабеля и трех гибких перемычек (две из них попарно соединяют плюсовые и минусовые щеткодержатели, а третья поставлена между минусовым щеткодержателем и выводом катушки добавочного полюса).

В расточку переднего подшипникового щита 4 запрессована стальная траверса 3, которая дополнительно прикреплена к щиту четырьмя болтами 21 (М20). На траверсе установлены четыре щеткодержателя 27. Корпус щекодержателя 1 отлит из бронзы и имеет три гнезда, в каждое из которых вставлено по одной разрезной щетке 2. Щеткодержатели снабжены спиральными пружинами 3 с храповиками для регулировки нажатия. Корпус щеткодержателя прикреплен двумя болтами к кронштейну 5. Отверстия под болты имеют овальную форму, что позволяет перемещать корпус относительно кронштейна, регулируя зазор между щеткодержателем и коллектором. Для более надежной фиксации привалочные поверхности корпуса и кронштейна сделаны зубчатыми. Кронштейн при помощи накладки 7 и двух болтов 6 укреплен на двух пальцах 11, ввернутых в траверсу. На рифленую поверхность пальца накладывают слой изоляции 13 (лакоткань и прессшпан), а затем на смолистой массе 9 укрепляют фарфоровый изолятор 10, под который предварительно ставят резиновое кольцо 8. На слой изоляции напрессовывают стальную трубку 12. При монтаже тягового электродвигателя болты 6 используются также для крепления силового кабеля и трех гибких перемычек (две из них попарно соединяют плюсовые и минусовые щеткодержатели, а третья поставлена между минусовым щеткодержателем и выводом катушки добавочного полюса).

Охлаждающий воздух от вентилятора проходит по каналам главной рамы тепловоза и далее поступает в тяговый электродвигатель со стороны коллектора, проходит внутри электродвигателя двумя параллельными потоками и выбрасывается со стороны шестерни через четыре окна в торце остова (в эксплуатации они прикрыты съемными металлическими козырьками).

Тяговый электродвигатель присоединен к силовой цепи при помощи четырех гибких многожильных кабелей сечением 300 м , выведенных из остова через отверстия, в которые поставлены уплотнительные резиновые втулки . Втулки фиксируются стальной накладкой прикрепленной к остову двумя болтами M l2. Концы кабелей впаяны в латунные наконечники, на которых обозначены выводы обмоток. Снаружи кабели защищены от грязи и влаги брезентовыми рукавами (один конец рукава крепится стальным хомутиком на выступе накладки 19, а другой — шпагатом на наконечнике) и дополнительно закреплены на остове с помощью деревянных колодочек (клиц).

Тяговый электродвигатель ЭД-118 (А и Б).

На тепловозах 2ТЭ10 установлены тяговые электродвигатели типа ЭД-118 (А и Б), представляющие собой четырехполюсные машины постоянного тока с последовательным возбуждением, принудительной вентиляцией и опорно-осевой подвеской.

Магнитная система двигателя ЭД-118Б образуется из остова (корпуса), главных и добавочных полюсов моноблочной конструкции, межполюсных соединений и выводных проводов. Остов восьмигранной формы одновременно служит магнитопроводом, поэтому он отлит из стали с небольшим содержанием углерода. Электродвигатель к раме тележки подвешен при помощи двух опорных приливов (носиков) со сменными накладками 24, между которыми помещена траверса подвески. Над основными «носиками» сделаны предохранительные приливы, исключающие возможность падения тягового двигателя на путь в случае поломки пружинной подвески двигателя.

Магнитная система двигателя ЭД-118Б образуется из остова (корпуса), главных и добавочных полюсов моноблочной конструкции, межполюсных соединений и выводных проводов. Остов восьмигранной формы одновременно служит магнитопроводом, поэтому он отлит из стали с небольшим содержанием углерода. Электродвигатель к раме тележки подвешен при помощи двух опорных приливов (носиков) со сменными накладками 24, между которыми помещена траверса подвески. Над основными «носиками» сделаны предохранительные приливы, исключающие возможность падения тягового двигателя на путь в случае поломки пружинной подвески двигателя.

Электродвигатель ЭД-118Б:

|

1— вал; 2, 23— роликовые подшипники; 3, 21— щиты подшипниковые; 4— коллектор; 5— щеткодержатель; 6— кронштейн; 7—изолятор; 8— уравнительные соединения; 9— крышка (закрыта в нерабочем состоянии); 10, 15—обмотка и сердечник якоря; 11, 20— межкатушечные соединения; 12—добавочный полюс; 13—болт, залиты,, кварцкомпаундом; 14—корпус (остов); 16— главный полюс; 17— нажимные пальцы или сварные пакеты; 18— щитки; 19— отверстие для выхода воздуха; 22— атмосферный канал; 24— сменные накладки носиков; 25— крепление межкатушечного соединения к остову; 26— бобышка; 27— уплотнение; 28— верхняя крышка; 29— замок; 30— выводной провод; 31— фитиль; 32, 38, 40— крышки; 33— нажимное устройство; 34— ванна; 35— болт; 36— корпус (шапка) моторно-осевого подшипника; 37— вкладыши моторно-осевого подшипника; 39— трубка подачи масла

Со стороны, противоположной носикам, в расточках остова установлены вкладыши моторно-осевых подшипников, корпуса (шапки) которых крепятся болтами к корпусу двигателя. На корпусе имеются также приливы с резьбой (бонки) для крепления кожуха зубчатой передачи. К торцовой стенке корпуса со стороны коллектора приварены четыре кронштейна для крепления щеткодержателей. В верхней части корпуса со стороны коллектора имеется вентиляционное отверстие, соединенное брезентовым рукавом с каналом, через который нагнетается воздух для охлаждения электродвигателей. Воздух выходит с противоположной стороны через три отверстия в корпусе двигателя, защищенные сетками и щитками.

Для осмотра коллектора и щеток в корпусе сделаны три коллекторных люка, закрываемых крышками с уплотнениями из пористой резины. Крышка верхнего люка (быстросъемная) запирается пружинным замком, а крышки нижнего 38 и бокового 40— болтами.

Тяговый электродвигатель имеет четыре главных и четыре добавочных полюса. Главные полюсы расположены по горизонтальной и вертикальной осям, добавочные — по осям, наклоненным под углом 45 к горизонтали. Сердечники главных полюсов собирают (шихтуют) из штампованных листов малоуглеродистой стали Ст2, спрессовывают и скрепляют заклепками. В сердечнике имеется отверстие для запрессовки стального стержня, в который вворачиваются три болта, крепящих полюс к остову. Головки болтов заливают кварцкомпаундом, препятствующим попаданию влаги внутрь корпуса. Сердечники добавочных полюсов изготовлены из проката марки СтЗ. Башмак сердечника уже, чем основной его размер, и для удержания_катушки с двух сторон башмака приклепаны немагнитные полюсные наконечникй (уголки) из латуни или дюралюминия. Между сердечником и корпусом расположены дюралюминиевые немагнитные прокладки, увеличивающие воздушный зазор в магнитной цепи Для более равномерного распределения магнитного потока торцовую часть сердечника добавочных полюсов изготавливают по радиусу якоря, а катушки—из меди размером 5,6X30 мм.

|

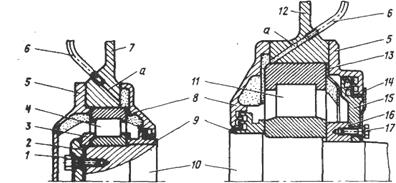

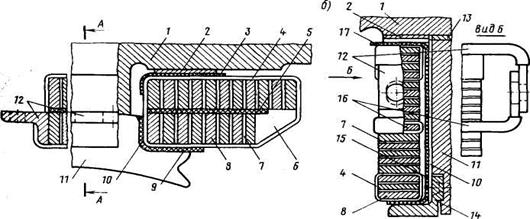

Полюсы тягового электродвигателя ЭД-118Б:

о — главный; б — добавочный; 1— корпус электродвигателя; 2— волнистая пружина; 3, 15— изоляционные каркасы; 4— корпусная изоляция катушки; 5, 17— рамки изолирующие; 6— Заполнитель изоляционный; 7— межвитковая изоляция; 8— провод катушки; 9— защитный каркас; 10— изоляция сердечника; //— сердечник; 12— вывод катушки; 13— немагнитная прокладка; 14— немагнитный опорный уголок; 16— пластина подпора вывода катушки

Катушки главных полюсов намотаны из полосовой меди плашмя в два слоя. Катушка состоит из двух полукатушек с числом витков 11 и 8, что дает лучшее заполнение межкатушечного пространства. Катушки добавочных полюсов намотаны также из полосовой меди, но на ребро. Витковая изоляция катушек главных полюсов выполнена из асбестовой бумаги, слои катушки изолированы один от другого стеклотекстолитовой прокладкой. Для обеспечения закрепления катушки на сердечнике зазоры между ними заполняют асбестовой лентой и затем пропитывают в компаунде Катушки добавочных полюсов от сердечника изолированы бумагой асбестовой и стеклянной лентой. Пустоты заполнены замазкой. Катушку пропитывают в компаунде. Чтобы компенсировать усадку изоляции катушек при эксплуатации, на главных и добавочных полюсах установлены пружинные рамки. Соединения катушек главных полюсов набраны из гибких шин, а между добавочными полюсами — специальными проводами. Межкатушечные соединения для уменьшения нагрузки на выводы прикрепляют через резиновые амортизаторы.

Якорь состоит из вала, сердечника, нажимных шайб, коллектора и обмотки Вал якоря изготовлен из высококачественной легированной стали с дополнительной термообработкой. Вал опирается на два роликовых подшипника, вмонтированных в подшипниковые щиты. Свободный конец вала обработан на конус для посадки ведущей шестерни.

Сердечник якоря собран на валу из штампованных листов электротехнической стали толщиной 0,5 мм, лакированных дважды с обеих сторон; крайние листы имеют толщину 1 мм. Они имеют уширенные пазы для укладки усиленной изоляции.Зубцы крайних листов скрепляют сваркой или подпирают нажимными пальцами. Число пазов 54, число вентиляционных отверстий диаметром 27 мм 32 шт., расположенных в два ряда. В спрессованном состоянии сердечник удерживается при помощи нажимных шайб, которые одновременно являются обмоткодержателями. Собранный сердечник покрывают эмалью и запекают для повышения коррозионной устойчивости. Обмоткодержатели перед укладкой обмотки якоря покрывают стеклотканью, пропитанной в эпоксидном лаке, затем опрессовывают и запекают. Образуется монолитный слой изоляции.

Со стороны шестерни установлена задняя нажимная шайба открытого типа, улучшающая охлаждение задних лобовых частей обмотки. В пазах сердечника уложена простая петлевая обмотка 10, имеющая шаг по пазам 1—14, шаг по коллектору 1—2

В пазах размещены две стороны различных катушек. Каждая катушка состоит из четырех элементарных одновитковых секций. Секция в свою очередь состоит из трех параллельных проводников, которые расположены по высоте паза, а четыре витка, входящих в катушку,— по ширине паза, т. е. имеют горизонтальную укладку. На дно паза и под стеклотекстолитовый клин устанавливают стеклотекстолитовые прокладки 7, 11, Под передними лобовыми частями обмотки якоря находятся уравнительное соединение имевшие шаг по коллектору 1 — 109, 5—113,( т. е. одно соединение на паз)_ Пропитанный якорь покрывают влагостойкой эмалью с последующей запечкой Для крепления балансировочных грузов в конусе коллектора и на заднем обмоткодержателе предусмотрены специальные канавки.

Коллектор арочного типа состоит из втулки, нажимного конуса, пластин, двух изоляционных манжет, цилиндра и стяжных болтов Диаметр коллектора 400 мм, число коллекторных пластин 216 шт. Пластины отштампованы из твердотянутой профильной меди, легированной кадмием или серебром, за одно целое с петушком, изолированы друг от друга коллекторным миканитом толщиной 1,2 мм, а от корпуса — миканитовыми манжетами толщиной 2 мм и фторопластовым цилиндром. Для защиты от внешних воздействий на выступающий конец миканитовои манжеты наложен бандаж из стеклянной ленты, покрытый сверху эмалью. Щеткодержатель имеет литой латунный корпус 3 который, крепится через изоляторы к разъемным кронштейнам, приваренным одной половиной к торцовой стенке корпуса двигателя.

Коллектор арочного типа состоит из втулки, нажимного конуса, пластин, двух изоляционных манжет, цилиндра и стяжных болтов Диаметр коллектора 400 мм, число коллекторных пластин 216 шт. Пластины отштампованы из твердотянутой профильной меди, легированной кадмием или серебром, за одно целое с петушком, изолированы друг от друга коллекторным миканитом толщиной 1,2 мм, а от корпуса — миканитовыми манжетами толщиной 2 мм и фторопластовым цилиндром. Для защиты от внешних воздействий на выступающий конец миканитовои манжеты наложен бандаж из стеклянной ленты, покрытый сверху эмалью. Щеткодержатель имеет литой латунный корпус 3 который, крепится через изоляторы к разъемным кронштейнам, приваренным одной половиной к торцовой стенке корпуса двигателя.

Обмотка якоря тягового электродвигателя ЭД-118Б: а — схема обмотки якоря; б — поперечный разрез обмотки в пазу сердечника; 1, 4— верхняя н нижняя сторона уравнительного соединения; 2, 3— верхняя и нижняя сторона секций катушек; 5— пластины коллектора (петушки); 6—клин пазовый; 7, 11— уплотнительные и защитная изоляционные прокладки; 8— провод обмотки; 9— корпусная изоляция катушки; 10— изоляционная выстилка паза;

В корпусе щеткодержателя имеется два гнезда. В одно гнездо вставлена одна пара щеток, а в другое — две пары. Щетки разрёзные с резиновыми амортизаторами.

|

Щетки в гнездах должны перемещаться свободно, но не иметь качания, прижимаются к коллектору спиральными пружинами 7. Нажатие 41—47 Н регулируется поворотом втулки, находящейся в центре пружины. Щетки гибкими шунтами соединяют болтами с корпусом щеткодержателя. Новые щеткодержатели, отличающиеся конструкцией пружины и пальца, креплением корпуса на пальцах. Корпус крепится при помощи гайки 15.

а — серийный; б—новый; в — щетка; 1— болт контактный; 2— наконечник закрытого типа; 3— корпус щеткодержателя; 4— щетка разрезная; 5— резиновая накладка; 6— рычаг нажатия на щетку; 7— пружина; 8— шплинт; 9— ось пружины; 10— палец с изолятором; //—штифт; 12—вкладыш для вращения и фиксации рычага; 13— рифленая привалочная поверхность пальца; 14—ось рычага; 15—гайка; 16—гибкий провод

К силовой цепи тяговый электродвигатель подсоединяется четырьмя гибкими проводами, которые крепятся к корпусу зажимами (клицами) из древеснослоистого пластика или полиэтилена. Провода, используемые на тепловозах, стойки к воздействию масел, дизельного топлива, не допускают распространения горения и обладают морозостойкостью.

В стальных подшипниковых щитах 3, 21 установлены роликовые подшипники 2, 23, закрытые наружными и внутренними крышками с лабиринтными уплотнениями, предотвращающими вытекание и загрязнение смазки. Со стороны коллектора установлен опорно-упорный подшипник 2, упорное кольцо которого прикреплено шайбой и болтами к торцу вала якоря. Подшипник 2 воспринимает усилия, направленные вдоль вала якоря. Продольный разбег якоря 0,08—0,5 мм. Со стороны шестерни находится опорный роликовый подшипник, смазочная камера которого соединена каналом с атмосферой, что предотвращает подсос смазки из подшипника внутрь электродвигателя вследствие разрежения вблизи выхода охлаждающего воздуха. В период эксплуатации смазку в подшипники добавляют через смазочную трубку 39, закрываемую болтом-пробкой.

Моторно-осевые подшипники — это элементы подвешивания тягового электродвигателя Тяговые электродвигатели ЭД-118А отличаются от ЭД-118Б системой смазывания моторно-осевых подшипников. Смазывание подшипников ЭД118Б принудительное циркуляционное осуществляется шестеренчатым насосом приводимым в действие от шестерни колесной пары. Насос устанавливается в камере единого корпуса (шапки).

.

|

|

|

Тяговый электродвигатель ЭД-118А

Тяговый электродвигатель ЭД-118А

|

ДВУХМАШИННЫЕ АГРЕГАТЫ

Агрегаты представляют собой механическое объединение двух электрических машин: вспомогательного генератора ВГ и возбудителя В. Вспомогательный генератор питает цепи

управления, освещения и заряжает аккумуляторную батарею. Возбудитель предназначен для питания независимой обмотки возбуждения тягового генератора.

Двухмашинный агрегат тепловоза ЧМЭ3 состоит из вспомогательного генератора DT-701и возбудителя DT-706.

Двухмашинный агрегат тепловоза ЧМЭ3 состоит из вспомогательного генератора DT-701и возбудителя DT-706.

|

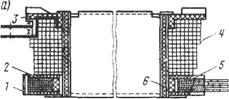

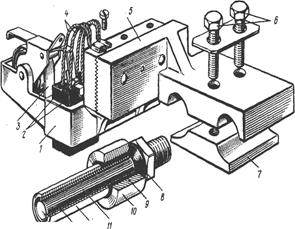

Станины 7 и 2 обеих машин представляют собой стальные цилиндры диаметром 457 мм, к нижней части которых с двух сторон приварены лапы 3, используемые для монтажа агрегата на главной раме тепловоза. В каждой станине просверлены 16 сквозных отверстий в под болты крепления полюсов. На торцах станин имеются четыре резьбовых отверстия а под болты крепления подшипниковых щитов.

Цилиндрическая часть станины возбудителя соединена сварным выступом и перемычкой с кольцом, в котором сделаны четыре сквозных отверстия г под болты 15 соединяющие станины обеих машин. При сборке двухмашинного агрегата фиксация станин обеспечивается постановкой двух цилиндрических штифтов диаметром 10 мм.

К станинам прикреплены болтами по четыре главных и четыре добавочных полюса. Сердечники 14 главных полюсов набраны из листов электротехнической стали толщиной 1 мм, изолированных друг от друга лаком. По концам пакета поставлены стальные листы толщиной 5 мм. Каждый пакет спрессован и стянут пятью заклепками 17 диаметром 8 мм. В пакете сделаны два резьбовых отверстия д (M12) под крепежные болты.

На сердечнике главного полюса вспомогательного генератора установлена катушка 16, размещенная между двумя гетинаксовыми прокладками 13 толщиной 3 мм. Четыре последовательно соединенные катушки, выполненные из 800 витков изолированного медного провода, образуют обмотку параллельного возбуждения вспомогательного генератора. На главных полюсах возбудителя расположены три обмотки возбуждения. На каждом полюсе катушки всех трех обмоток отделены друг от друга гетинаксовыми прокладками 13 толщиной 3 мм. При сборке между станинами и главными полюсами с обеих сторон ставят резиновые клинья15.

|

Добавочные полюсы обеих машин конструктивно одинаковы и отличаются лишь по способу крепления катушек. Сердечники 22 выполнены цельными и имеют по два резьбовых отверстия д (Ml2) под крепежные болты. Обмотки добавочных полюсов состоят из четырех последовательно соединенных катушек, имеющих по 22 (вспомогательный генератор) и 17 (возбудитель) витков полосовой меди. Катушка 23 добавочного полюса возбудителя снизу Сборочные единицы двухмашинного агрегата:

а — станины и детали крепления агрегата на главной раме тепловоза; б — главные полюсы ВГ я В; в — добавочные полюсы В и ВГ; г — коллектор ВГ(В); д — крепление шкива; 1,2 — станины В и ВГ; 3 — лапа; 4,11 — пальцы; 5, 12 — ушки; 6 — пластина; 7,8 — задняя и передняя плиты; 9 — накладка; 10 — стяжной болт; 13 — гетинаксовая прокладка; 14 — сердечник главного полюса ВГ (В); 15 — резиновый клин; 16 — катушка главного полюса,ВГ, 17— заклепка; /8 — катушка противокомпаундной обмотки В; 19 — катушка независимой обмотки В; 20 — катушка обмотки параллельного возбуждения В; 21,26 — штифты; 22 — сердечник добавочного полюса ЩВГу, 23 — катушка добавочного полюса В; 24 — полюсный наконечник; 25 — катушка добавочного полюса ВГ, 27 — шпилька; 28 — корпус коллектора; 29 — коллекторная пластина; 30 — миканитовый цилиндр; 31 — миканитовая манжета; 32 — нажимная шайба; 33 — вал; 34 — гайка; 35 — шкив; а, б, в, г, д,е,ж — отверстия; з — кольцевая канавка

упирается в полюсный наконечник 24, приваренный к сердечнику, а сверху фиксируется двумя цилиндрическими штифтами 21 диаметром 3 мм, проходящими через отверстия в сердечнике. Катушка 25 добавочного полюса вспомогательного генератора укреплена на сердечнике посредством двух верхних 21 и двух нижних 26 штифтов. Концы всех штифтов разведены в разные стороны. Каждая катушка помещена между двумя гетинаксовыми прокладками 13 толщиной 4 мм.

Якори обеих машин собраны на общем валу 1 и конструктивно почти одинаковы. Каждый якорь состоит из сердечника, обмотки и коллектора. Сердечники 19 набраны листов электротехнической стали толщиной 0,5 мм, изолированных друг от друга лаком. Листы зафиксированы шпонкой и стянуты двумя чугунными нажимными шайбами, напрессованными на вал. При сборке задние нажимные шайбы 20 насаживают до упора в борт вала, а передние нажимные шайбы 17 дополнительно стопорят пружинным кольцом.

Сердечники имеют по восемь вентиляционных каналов диаметром 22 мм для прохода охлаждающего воздуха, а также 47 (вспомогательный генератор) и 37 (возбудитель) пазов, в которые уложены волновые обмотки якорей 8, собранные соответственно из 47 и 37 катушек. Каждая катушка состоит из трех одновитковых секций, т. е. якорная обмотка вспомогательного генератора имеет 141 виток, а возбудителя — 111 витков. Катушки в пазах закреплены текстолитовыми клиньями; лобовые части катушек укреплены проволочными бандажами. Шаг обмоток по пазам 1 — 13 (вспомогательный генератор) и 1 — 10 (возбудитель), шаг по коллектору соответственно 1 — 71 и 1 — 56. Концы секций якорных обмоток припаяны к петушкам коллекторных пластин.

Коллекторы 7 по конструкции одинаковы и имеют 141 (вспомогательный генератор) и 111 (возбудитель) коллекторных пластин. Корпус 28 коллектора и нажимная шайба 32 спрессованы и стянуты шестью шпильками 27 Гайки, навернутые на передние концы шпилек, дополнительно фиксируются лепестковыми шайбами. Коллекторные пластины 29 изолированы друг от друга миканитовыми прокладками, а от корпуса коллектора и нажимной шайбы — миканитовым цилиндром 30 и двумя манжетами 31.

Вал 1 вращается в двух подшипниках: шариковом 16 (со стороны вспомогательного генератора) и роликовом 2 (со стороны возбудителя). Подшипники установлены в щитах 4, прикрепленных четырьмя болтами 9 к торцам станин. Внутренняя полость подшипников, заполняемая смазкой, образована передней 22 и задней 23 подшипниковыми крышками, которые стянуты тремя болтами Мб, проходящими через отверстия в щитах. Задние крышки 23 вместе с упорными кольцами 24 образуют лабиринтные уплотнения, препятствующие попаданию смазки внутрь машин. Упорное кольцо со стороны возбудителя напрессовано на вал до упора в борт, а кольцо со стороны вспомогательного генератора надето на вал свободно, но прижато к его борту внутренним кольцом подшипника 16. Опорный подшипник 16 дополнительно закреплен стопорным кольцом 25. Опорно-упорный подшипник 2 ограничивает осевой разбег вала двухмашинного агрегата. Подшипниковые щиты 4 отлиты из чугуна и по конструкции одинаковы. Для осмотра коллектора и щеток в щитах сделаны четыре люка, закрываемые съемными крышками с пружинными замками. Нижние крышки имеют прорези для прохода охлаждающего воздуха.

На среднюю часть вала 1 напрессован стальной диск, к которому пятью болтами М8 прикреплено вентиляторное колесо 13, отлитое из силумина. Охлаждающий воздух засасывается через прорези в нижних крышках 21 подшипниковых щитов и выбрасывается через окна в станине возбудителя. Сверху к станине возбудителя прикреплена текстолитовая панель зажимов 14 закрываемая съемной крышкой.

Токосъемные устройства обеих машин конструктивно одинаковы и аналогичны щеточному устройству тягового генератора. Четыре комплекта щеткодержателей вместе с пластмассовыми изоляторами укреплены при помощи стяжных болтов в приливах чугунной траверсы, которая прикреплена четырьмя болтами М8 к подшипниковому щиту. Комплект состоит из двух щеткодержателей 6, в каждом из которых установлено по одной щетке. Щетки вспомогательного генератора и возбудителя отличаются по размерам и поэтому невзаимозаменяемы. Со стороны возбудителя на конусную часть вала напрессован шкив 55 с восемью ручьями под приводные ремни. Шкив дополнительно закреплен гайкой 34 с двумя шайбами, из которых одна пружиная. Для спрессовки шкива предусмотрены осевое отверстие е и радиальное отверстие ж, совпадающее с кольцевой канавкой з на наружной поверхности вала 33.

Приваренными к станинам лапами двухмашинный агрегат опирается на плиты 7 и 8 изготовленные из швеллера. Задняя плита 7 с обоих концов имеет приварные пластины 6 и при помощи пальцев 4 шарнирно соединена с ушками 5. В середине передней плиты 8 приварена накладка 9 с вырезом под стяжной болт 10, головка которого пальцем 11 шарнирно соединена с ушками 12 (ушки 5 и 12 приварены к главной раме тепловоза). Такое крепление агрегата на главной раме позволяет, меняя затяжку болта 10, регулировать натяжение приводных ремней. При усилии 10Н (1 кгс) стрела прогиба для новых ремней должна быть равна 12 — 14 мм, а для старых — 13 — 15 мм.

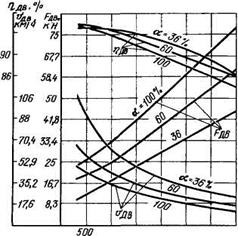

Катушки 19 и20 независимой обмотки IF и обмотки параллельного возбуждения D , намотанные из медного изолированного провода, имеют соответственно 600 и 300 витков. Катушки 18 противокомпаундной обмотки 2 F имеют по 15 витков полосовой меди. Магнитная система возбудителя обеспечивает автоматическое регулирование мощности тягового генератора.

Независимая обмотка IF возбудителя питается от вспомогательного генератора, напряжение которого поддерживается практически постоянным. Последовательно с этой обмоткой включен резистор R8. Сопротивление его меняется только при переводе главной рукоятки контроллера с одной позиции на другую Следовательно, при неизменной позиции контроллера, т. е. определенном сопротивлении резистора R8, магнитный поток, создаваемый независимой обмоткой, не меняется.

Обмотка параллельного возбуждения D получает питание от самого возбудителя, напряжение которого меняется в зависимости от нагрузки тягового генератора. Однако создаваемый этой обмоткой магнитный поток примерно вдвое меньше магнитного потока независимой обмотки и поэтому имеет вспомогательное значение для плавного регулирования мощности. Сопротивление резистора R 10, включенного последовательно с обмоткой параллельного возбуждения, также меняется только при изменении позиции контроллера (при наборе позиций сопротивление резистора R 10 увеличивается, а при сбросе уменьшается).

|

Обмотка 2 F возбуждения возбудителя называется противокомпаундной, так как направление тока в ней не совпадает с направлением тока в двух других обмотках. Поэтому магнитный поток этой обмотки направлен встречно магнитным потокам независимой обмотки и обмотки параллельного возбуждения Противокомпаундная обмотка 2 F подключена параллельно обмотке добавочных полюсов тягового генератора, т. е. протекающий по ней ток пропорционален току в силовой цепи (току нагрузки), который меняется в зависимости от скорости движения тепловоза. Следовательно, создаваемый противокомпаундной обмоткой магнитный поток также меняется по величине в зависимости от тока нагрузки. Последовательно с этой обмоткой включен ограничительный резистор R 11 сопротивлением 0,35 Ом, вследствие чего по ней протекает примерно 1 % тока нагрузки.

При движении тепловоза на определенной позиции контроллера (т. е. при неизменной частоте вращения якоря) э.д.с, индуцируемая в обмотке якоря, зависит только от результирующего (общего) магнитного потока возбудителя.

Допустим, что тепловоз начинает двигаться по более тяжелому профилю пути. Из-за возросшего сопротивления движению скорость уменьшается, уменьшается и противо-э.д.с, наводимая в якорных обмотках тяговых электродвигателей, что приводит к увеличению тока в них. С ростом тока нагрузки возрастает ток, протекающий по противокомпаундной обмотке возбудителя. Создаваемый ею магнитный поток увеличивается, вследствие чего результирующий магнитный поток возбудителя уменьшается. Это приводит к уменьшению э.д.с. и напряжения возбудителя, т. е. к уменьшению тока, поступающего в независимую обмотку тягового генератора. Соответственно уменьшаются магнитный поток тягового генератора, его э.д.с. и напряжение. Так как снижение напряжения на зажимах тягового генератора происходит практически одновременно с ростом тока нагрузки и в обратно пропорциональной зависимости, то произведение этих двух значений (т. е. мощность генератора) остается примерно постоянным.

При уменьшении нагрузки (тепловоз перешел на более легкий профиль пути) размагничивающее действие противокомпаундной обмотки ослабевает, напряжение возбудителя растет, увеличивается ток возбуждения тягового генератора, повышаются его э.д.с. и напряжение.

При настройке внешней характеристики тягового генератора на реостатных испытаниях тепловоза добиваются, чтобы в точке 2 ток нагрузки был равен 2350 А, а напряжение — 380 В. В точке 3 ток нагрузки должен быть 1560 А, а напряжение — 565 В.

Двухмашинный агрегат тепловоза ТЭ10 А-706Б

Вспомогательный генератор типа ВГТ 275/120 и возбудитель типа В-600 образуют двухмашинный агрегат типа А706Б Вспомогательный генератор служит для питания цепей собственных нужд тепловоза, цепей управления и подзаряда аккумуляторной батареи. Возбудитель питает независимую обмотку возбуждения тягового генератора.

Вспомогательный генератор типа ВГТ 275/120 и возбудитель типа В-600 образуют двухмашинный агрегат типа А706Б Вспомогательный генератор служит для питания цепей собственных нужд тепловоза, цепей управления и подзаряда аккумуляторной батареи. Возбудитель питает независимую обмотку возбуждения тягового генератора.

Двухмашинный агрегат типа А706Б:

1 — коллектор; 2—кольцо балансировочное; 3—крышка подшипника; 4—шайба торцовая; 5—подшипник шариковый; 6—капсула; 7—траверса; 8—щеткодержатель; 9—кожух; 10—катушка независимого возбуждения; // — катушка размагничивающая; 12—сердечник главного полюса; 13—якорь необмотанный; 14—станина возбудителя; 15—катушка якоря; 16—вентилятор; 17—ступица; 18— обмоткодержатель; 19—станина вспомогательного генератора; 20—катушка главного полюса вспомогательного генератора; 21—крышка подшипника; 22—гайка; 23—вал якоря

| Основные данные | Возбудитель В-600 | Вспомогательный генератор ВГТ 275/120 | |

| Номинальная мощность, кВт | 20,6 | 12 | |

| Продолжительный ток, А | 125 | 160- | |

| Номинальная частота вращения, об/мин | 850 - 1800 | 850—1800 | |

| Нажатие на щетку, кН | 11—20 | 11—20 |

Вспомогательный генератор обеспечивает номинальную мощность на всех позициях контроллера машиниста, при этом напряжение (75 В) поддерживается регулятором напряжения.

Вспомогательный генератор и возбудитель представляют собой шестиполюсные машины постоянного тока. Если главных полюсов на каждой из машин установлено шесть, то добавочных на возбудителе четыре, а на вспомогательном генераторе пять. Вентилятор 16 выполнен из алюминиевого сплава и закреплен болтами на ступице 17. Потоки охлаждающего воздуха поступают через нижние коллекторные люки возбудителя и вспомогательного генератора, проходят двумя параллельными струями между полюсами и через якорь и выбрасываются наружу через вентиляционные люки.

|

Корпус агрегата состоит из магнитопроводов (станин) возбудителя 14 и вспомогательного генератора 19. Станины возбудителя и вспомогательного генератора выполнены из стали с низким содержанием углерода и соединены между собой. На станинах закреплены главные и добавочные полюсы. Добавочные полюсы возбудителя и вспомогательного генератора одинаковы по конструкции и взаимозаменяемы. Сердечник добавочного полюса отлит из стали с малым содержанием углерода. На сердечник насажена катушка и залита эпоксидным компаундом (изоляция класса В). Сердечники главных полюсов 12 набраны из штампованных листов определенной конфигурации, стянутых заклепками. Для полюсов агрегата применена обычная малоуглеродистая сталь толщиной 2 мм Катушки главных полюсов уплотнены по высоте пружинными рамками, которые размещены между катушкой и башмаками полюсов. Пружинные рамки на полюсах предохраняют изоляцию от истирания при возможных ослаблениях катушек из-за усадки изоляции..

Схема внутренних соединений обмоток агрегата:

а—вспомогательного генератора (вид со стороны коллектора вспомогательного генератора); б— возбудителя (вид со стороны коллектора возбудителя); / — полюс главный (катушка перекрещенная); 2 — полюс добавочный; 3 — полюс главный (катушка открытая); Ш1, Ш2—выводы обмотки возбуждения; Я1, Я2 — выводы обмотки якоря; HI , Н2 — обмотка независимая; НЗ, Н4 — обмотка размагничивающая

На главных полюсах расположены катушки с изоляцией типа «Монолит-2» класса F, причем на главных полюсах вспомогательного генератора размещена одна обмотка параллельного возбуждения, а на главных полюсах возбудителя независимая обмотка возбуждения и обмотка, используемая в качестве размагничивающей для обеспечения плавного трогания тепловоза. Магнитный поток размагничивающей обмотки направлен встречно независимой, получает питание от цепи управления и не зависит от положения рукоятки котроллера машиниста. В аварийном режиме (отключена независимая обмотка) в размагничивающей обмотке изменяется направление тока, величина которого изменяется при изменении позиции контроллера.

Якоря возбудителя и вспомогательного генератора собраны на общем валу 23. Число коллекторных пластин, пазов, размеры паза, длина сердечников, размеры обмотки якорей обеих машин одинаковы. Сердечники якорей набраны из выштампованных листов электротехнической стали, имеющих пазы и вентиляционные каналы. Листы спрессованы между нажимной шайбой и корпусом коллектора

|

Обмотка якоря имеет изоляцию класса F. В пазовой и лобовой частях она удерживается стальным проволочным бандажом. Якорь динамически отбалансирован грузами со стороны обоих коллекторов.

Подшипниковые узлы капсульного типа. Капсула 6 прикреплена к станине при помощи кольца и болтов. Шариковый подшипник со стороны привода является упорным и его внутреннее и наружное кольца зажаты крышками капсул. Наружное кольцо шарикового подшипника со стороны свободного конца вала имеет возможность свободно перемещаться в капсуле в осевом направлении. Это компенсирует возможные изменения длины агрегата, а также позволяет исключить влияние допусков на работу шарикового подшипника.

Коллекторы изготовлены на прессованной пластмассе. Для токосъема служат шесть щеткодержателей 8, равномерно закрепленных на пластмассовой траверсе 7. Траверса перемещается в тангенциальном направлении при установке нейтрали и жестко прикреплена болтами к бобышкам станины. Пластмассовая траверса является одновременно изолятором между щеткодержателями .разной полярности и корпусом агрегата. Щеткодержатели закреплены на траверсе болтами, а радиально расположенные отверстия в траверсе позволяют регулировать зазор между коллектором и корпусом щеткодержателя по мере износа коллектора.

Дата: 2019-11-01, просмотров: 1792.