Материалы. В электрических машинах используются конструкционные, активные и изоляционные материалы.

Конструкционные материалы применяются для восприятия и передачи механических нагрузок (валы, станины, подшипниковые щиты, нажимные шайбы и др.), для них используют сталь, цветные материалы и их сплавы, пластмассы.

Активные материалы делятся на проводниковые и магнитные, из них изготавливают активные части машины обмотки и сердечники магнитопроводов. Проводниковые материалы в большинстве случаев — это электролитическая медь и рафинированный алюминий или их сплавы.

Для изготовления магнитопроводов применяется листовая электротехническая сталь, листовая конструкционная сталь, литая сталь и иногда чугун.

Изоляционные материалы используют для изоляции обмоток и других токоведущих частей, а также для изоляции листов электротехнической стали. Они должны иметь высокую электрическую и механическую прочность, нагревостойкость и теплопроводность, малую гигроскопичность и толщину. Нагревостойкость изоляционных материалов решающим образом влияет на надежность работы и срок службы электрических машин. Государственный стандарт на тяговые электрические машины предусматривает пять классов нагревостойкости изоляции — А, Е, В, F и Н. В тепловозных тяговых машинах используются изоляции классов В, F и Н.

Класс В объединяет изоляционные материалы на основе неорганических диэлектриков (слюда, асбест, стекловолокно) и клеящих пропиточных и покровных лаков и смол повышенной нагревостойкости органического происхождения. Сюда относятся материалы на основе тонкой щипаной слюды — микалента, микафолит, миканит, а также слюдинитовые материалы. К классу В принадлежат различные синтетические материалы: полиэфирные смолы на основе фталевого ангидрида, фторопласт-3, некоторые полиуретано-вые смолы и др.

К классу F относятся материалы на основе слюды, асбеста и стекловолокна, но с использованием органических лаков и смол, модифицированных кремнийорганическими и другими смолами с высокой нагревостойкостью.

Класс Н включает в себя материалы на основе слюды, стекловолокна и асбеста в сочетании с кремнийорганическими, поли-органометаллосилоксановыми и другими нагревостойкими смолами. Такие смолы применяются при изготовлении миканита, слюдинита, стекломиканита, стекломикаленты, стеклослюдинита, стеклолако-ткани и стеклотекстолита. К классу Н также относится изоляция на основе фторопласта.

На тяговых машинах более мощных тепловозов применена изоляция классов F и Н.

Тяговые электрические машины тепловозов должны быть работоспособными в условиях повышенной вибрации, многократных и одиночных ударах, при высоте до 1200 м над уровнем моря, при температуре окружающего воздуха от минус 50 до плюс 40 °С в тени для умеренного исполнения У, а для особо холодных районов (исполнение ХЛ) — от минус 60 до плюс 40 °С, при резких изменениях температуры (на 20—30 °С в течение 2—3 ч), выпадении росы, в запыленном, влажном воздухе

Для повышения электрической и механической прочности, долговечности и монолитности изолированные обмотки машин, расположенные на сердечниках, пропитывают в термореактивном лаке и запекают. Открытые поверхности обмоток и других деталей машин покрывают электроизоляционной эмалью и сушат при высокой температуре. Лобовые части обмоток якорей в большинстве случаев закрепляют бандажами, выполненными из высокопрочной и теплостойкой стеклобандажной ленты, пропитанной термореактивным лаком. Щеткодержатели размещают точно относительно оси якоря и рабочей поверхности коллекторных пластин и надежно прикрепляют к кронштейнам или брикетам; для этого привалочные поверхности выполняют рифлеными (гребенчатыми). Постоянное нажатие на щетки обеспечивается использованием рулонных пружин из специальной ленты

Нагревание электрических машин. Для тепловозных тяговых электро-двигателей и тяговых генераторов установлен продолжи тельный номинальный режим. Продолжительный режим тягового электродвигателя определяется наибольшим током, который не вызывает превышения температур частей электродвигателя выше допустимых, установленных при работе его на испытательном стенде неограниченно долго при номинальном напряжении и требуемом охлаждении.

Так как тяговые машины тепловоза работают при резко меняющихся нагрузках, то и температура этих машин достигает предельной при сравнительно небольшой нагрузке в течение длительного времени, или при очень большой нагрузке в течение короткого промежутка времени. Соответственно этому различают ток продолжительного режима и максимальный кратковременный

Ток продолжительного режима- наибольший ток при номинальном режиме работы электрической машины при котором предельно допустимое превышение температур обмоток над температурой охлаждающего воздуха (перегрев) достигает установившегося значения, соответствующего данному классу изоляции.

Предельно допустимые превышения температур обмоток при продолжительном режиме тяговых машин следующие

Предельно допустимые превышения температур обмоток при продолжительном режиме тяговых машин следующие

| Класс изоляции | B | F | H |

| Обмотка якоря, °С | 120 | 140 | 160 |

| Обмотка возбуждения, °С | 130 | 155 | 180 |

| Коллектор, °С | 95 | 95 | 105 |

| О 40 80 120 160 200. Кривые нагревания |

Процесс нагревания обмоток электрических машин происходит постепенно. При больших перегревах происходит разрушение изоляции. Всякая электрическая машина характеризуется данными номинального режима: мощностью, напряжением, током и частотой вращения якоря.

Охлаждение электрических машин. Номинальная мощность машины зависит от применяемого класса изоляции и интенсивности охлаждения. От машины можно получить тем большую мощность (без недопустимого перегрева ее частей), чем выше интенсивность охлаждения. Для интенсивной отдачи теплоты в тепловозных электрических машинах применены две системы охлаждения: независимая (принудительная) и самовентиляция. При независимой системе охлаждения устанавливают специальный вентилятор, подающий охлаждающий воздух в машину со стороны коллектора и выбрасывающий его со стороны задних лобовых частей обмотки якоря или, наоборот, нагнетающий его со стороны лобовых частей и выбрасывающий со стороны коллектора. По первому типу устроено охлаждение тепловозных тяговых электродвигателей по второму — тяговых генераторов мощных тепловозов. Независимая вентиляция является наиболее эффективной, так как позволяет применить высокопроизводительный вентилятор. При самовентиляции вентиляторное колесо, насаженное на вал якоря, всасывает воздух со стороны коллектора и выбрасывает его наружу.

Все тепловозные машины имеют параллельную вентиляцию, т. е. один поток охлаждающего воздуха омывает поверхность коллектора, щеток, обмоток главных и добавочных полюсов, а также частично обмотку и сердечник якоря. Второй поток охлаждает коллектор изнутри, проходит по аксиальным (в осевом направлении) или радиальным вентиляционным каналам сердечника якоря электрической машины и выбрасывается наружу). В зависимости от этого различают осевую и радиально-осевую системы охлаждения.

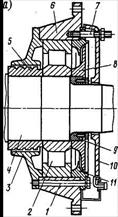

Схемы независимой системы охлаждения:

о — аксиально-осевая; б — радиально-осевая; 1— коллектор; 2— корпус (остов); 3— входное вентиляционное отверстие; 4— добавочный полюс; 5— главный полюс; 6— выходное отверстие; 7— задние лобовые части обмотки якоря; 8— якорь; 9—вал

Тяговые электрические машины тепловозов должны быть работоспособными в условиях повышенной вибрации, многократных и одиночных ударах, при высоте до 1200 м над уровнем моря, при температуре окружающего воздуха от минус 50 до плюс 40 °С в тени для умеренного исполнения У, а для особо холодных районов (исполнение ХЛ) — от минус 60 до плюс 40 °С, при резких изменениях температуры (на 20—30 °С в течение 2—3 ч), выпадении росы, в запыленном, влажном воздухе

ТЯГОВЫЕ ГЕНЕРАТОРЫ .

Тяговые генераторы предназначены для преобразования механической энергии дизеля в электрическую, которая передается тяговым электродвигателям. Кроме того, в момент пуска дизеля генераторы постоянного тока работают кратковременно в режиме электродвигателя с последовательным возбуждением, приводящего во вращение коленчатый вал дизеля.

Электрические машины постоянного тока условно можно разделить на четыре узла:

1.Магнитная система(станина и полюсы.)

2.Якорь (вал, сердечник, обмотка якоря, коллектор)

3.Подшипниковые узлы ( щиты, подшипники, уплотнения)

4.Щеточный аппарат (щетки, щеткодержатели, кронштейны, изоляторы, траверсы)

Станина генератора опирается лапами на поддизельную раму, а вал якоря генератора жестко или через полужесткую муфту соединен с коленчатым валом дизеля.

Тяговый генератор тепловоза ЧМЭ3 типа TD 802.

Генератор TD 802-десятиполюсная электрическая машина постоянного тока с независимым возбуждением и самовентиляцией. Станина 9 является частью магнитопровода машины и поэтому изготовлена из стали с хорошей магнитной проводимостью. Для монтажа генератора на раме дизеля с обеих сторон станины приварены лапы 28 и втулки 27 с резьбой под болты К станине приварены восемь кронштейнов 25 для крепления заднего щита 2. На станине укреплены десять главных 7 и десять добавочных 24 полюсов.

|

а — продольный разрез; б — поперечный разрез; в — главный полюс и его крепление; г — добавочный полюс; /— обмотка якоря; 2 — задний щит; 3 — фланец; 4 — диск; 5 — задний обмоткодержатель; 6 — вентиляторное колесо; 7 — главный полюс; 8 — барабан; 9 — станина; 10 — уравнительное соединение; 11,27 — втулки; 12 — комплект щеткодержателей; 13 — подшипниковый щит, 14 — шкив; 13 — шайба; 16 — вал; 17 — роликовый подшипник; 18— траверса; 19 — коллектор; 20, 30 — ребра; 21 — ступица; 22 — передняя нажимная Шайба,- 23 — сердечник якоря; 24 — добавочный полюс; 25 — кронштейн; 26 — текстолитовое кольцо; 28 — лапа; 29,36 — пластины; 31— катушка независимой обмотки; 32 — катушка пусковой обмотки; 33 — болт; 34 —стержень; 33 — сердечник главного полюса; 37 — заклепка; 38 — катушка добавочного полюса; 39 — сердечник добавочного полюса; 40 — вывод катушки; а — кольцевая канавка; б, в — радиальное и осевое отверстия; г — продольный паз; д — резьбовое отверстие.

Каждый полюс закреплен двумя болтами 33 . Для уменьшения вихревых токов сердечник 35главного полюса набран из листов электротехнической стали. Листы сердечника вместе с пластинами спрессованы и стянуты четырьмя заклепками 37. В центральное отверстие сердечника запрессован стальной цилиндрический стержень 34 . Каждый из главных полюсов имеет две катушки. Катушка 32 пусковой обмотки, предназначенной для создания основного магнитного потока при пуске дизеля, выполнена из четырех витков полосовой меди, изолированных друг от друга. Катушка 31 независимой обмотки, создающей магнитный поток при работе генератора под нагрузкой, имеет 63,5 витка медного изолированного провода прямоугольного сечения. Катушки пусковой обмотки соединены перемычками из полосовой меди, а катушки независимой обмотки — перемычками из многожильного медного провода

Сердечник 39 добавочного полюса выстроган из стального листа и заужен со стороны, обращенной к якорю. Он имеет два резьбовых отверстия д под крепежные болты и четыре продольных паза г для крепления катушки. Катушка 38 добавочного полюса имеет 9,5 витков полосовой меди, намотанных в два слоя. При сборке добавочного полюса крепление катушки обеспечивается заливкой изоляционной массы между катушкой и сердечником. Магнитный поток, создаваемый добавочными полюсами, уменьшает искрение под щетками во время работы генератора, т. е. улучшает коммутацию машины.

Между полюсами размещен якорь генератора, служащий для укладки проводников, в которых наводится электродвижущая сила (э. д. с). Якорь состоит из сварного корпуса с коротким валом, сердечника, обмотки и коллектора. Вал 16 запрессован в ступицу 21, соединенную восемью ребрами со стальным барабаном 8. На барабане размещен сердечник 23, набранный из листов электротехнической стали толщиной 0,5 мм и восьми стальных листов толщиной 2 мм, расположенных по краям. Листы изолированы друг от друга лаком. В каждом листе сделаны 135 пазов для укладки обмотки якоря и 72 вентиляционных отверстия диаметром 35 мм, расположенные по двум окружностям. При сборке листы сердечника напрессовывают на барабан со шпонкой до упора в задний обмоткодержатель 5 — стальное кольцо, соединенное 32 приварными ребрами с барабаном. В собранном виде сердечник удерживается отлитой из стали передней нажимной шайбой 22, которая напрессована на барабан и дополнительно застопорена кольцом.

В пазах сердечника уложена петлевая обмотка якоря 1, состоящая из 135 катушек. Каждая катушка состоит из трех одновитковых секций, обмотка якоря имеет 405 витков, каждый виток выполнен в виде двух медных изолированных стержней прямоугольного сечения, расположенных друг над другом. Катушка дополнительно изолируется стеклолентой 3. В каждый паз сначала укладывают активную сторону одной катушки, а поверх нее —активную сторону другой. Таким образом, все катушки размещены в 135 пазах. На дно паза и между катушками ставят изоляционные прокладки.Стороны обеих катушек отделены от сердечника пазовой изоляцией. Шаг обмотки якоря по пазам 1 — 14. Шаг обмотки по коллектору 1—2 (начало и конец каждой одновитковой секции присоединены к двум соседним коллекторным пластинам), катушки укреплены в пазах сердечника якоря текстолитовыми клиньями. Передние и задние лобовые части катушек удерживаются бандажами, намотанными из стальной проволоки, Под передними лобовыми частями в выемке нажимной шайбы размещены уравнительные соединения 10 (270 медных перемычек с щагом по коллектору 2 — 83, 3 — 84, 5 — 86, 6 — 87 и т. д.).

К ступице корпуса при помощи двух дисков приварена втулка 11, на которую напрессован коллектор 19 имеющий 405 медных пластин, соединенных перемычками с концами секций обмотки якоря. Пластины коллектора изолированы друг от друга миканитовыми прокладками и укреплены в кольцевом пазу, образованном корпусом коллектора 7 и нажимной шайбой 5. Корпус и шайба спрессованы и стянуты 14 болтами 4 . Для изоляции медных пластин от корпуса коллектора и нажимной шайбы служат две миканитовые манжеты 1и 3 и миканитовый цилиндр 6. Выступающий конец передней манжеты закреплен веревочным бандажом и покрыт изоляционной эмалью.

С противоположной стороны к торцу барабана 8 приварен стальной диск 4, к которому прикреплено 16 болтами стальное вентиляторное колесо, имеющее 35 лопаток.

Дополнительная фиксация вентиляторного колеса осуществляется двумя штифтами . В расточку диска 4 вставлен и приварен стальной цилиндрический фланец 3, соединенный двенадцатью болтами с фланцем коленчатого вала дизеля. Таким образом, седьмой коренной подшипник коленчатого вала является одновременно и опорой якоря. Другой опорой якоря является роликовый подшипник 17, установленный в подшипниковом щите 13 — стальном фланце, к выступам которого приварены десять наклонных ребер 20, соединяющих его со станиной.

В расточку щита вварено стальное кольцо с коническим отверстием под корпус подшипника 6 который после запрессовки в щит дополнительно закрепляют восемью болтами. Со стороны коллектора роликовый подшипник 2 имеет уплотнение, образованное задней крышкой 3 и напрессованным на вал 4 лабиринтным кольцом 5. С противоположной стороны подшипник закрыт передней крышкой 11 и маслоотражательным диском 8, прикрепленным шестью болтами к напрессованному на вал кольцу 9. Крышки 3 и 11 отлиты из чугуна и стянуты восемью болтами 1, проходящими через отверстия в корпусе подшипника.

|  | ||

При сборке во внутреннюю полость подшипника закладывают 800 — 850 г смазки, а при текущих ремонтах ТР-1 и ТР-2 добавляют ее через трубочку, ввернутую в корпус подшипника и соединенную вертикальным и горизонтальным каналами с его внутренней полостью. Просочившаяся наружу смазка собирается в кармане чугунного маслоотстойника 10, укрепленного на корпусе 6 подшипника двумя шпильками 7. Для удобства очистки карман выполнен съемным и прикреплен к маслоотстойнику двумя винтами.

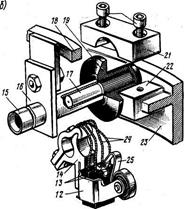

Подшипниковый узел (а) узел токосъема (б)

1, 20 — болты; 2 — роликовый подшипник; 3,11 — задняя и передняя крышки; 4 — вал; 5 — лабиринтное кольцо; 6 — корпус подшипника; 7 — шпилька; 8 — маслоотражательный диск; 9 — кольцо; 10 — маслоотстойник; 12 — щеткодержатель; 13 — щетка; 14 — зажим; 15 — трубка; 16 — контактная пластина; 17 — палец; 18 — собирательная шина; 19 — изолятор; 21 — накладка; 22 — гнездо траверсы; 23 — траверса; 24 — шунт; 25 — пластинчатая пружина

На конусную часть вала 16 напрессован шкив 14, имеющий 13 ручьев под клиновые ремни(восемь ремней для привода двухмашинного агрегата и пять для привода вентилятора охлаждения тяговых электродвигателей задней тележки). Шкив дополнительно закреплен шайбой 15 и двумя болтами М20, ввернутыми в торец вала. Для снятия шкива с помощью гидравлического пресса на торце вала сделано осевое отверстие в под штуцер пресса, соединенное радиальным отверстием б диаметром 4 мм с кольцевой канавкой а шириной 3 мм, проточенной на наружной поверхности конусной части вала.

К подшипниковому щиту 13 с внутренней стороны прикреплена десятью болтами М16 стальная траверса 18, на которой, установлены десять комплектов щеткодержателей 12. Отверстия под болты имеют овальную форму, что позволяет на капитальных ремонтах КР-1 и КР-2 при необходимости поворачивать траверсу с щеткодержателями относительно подшипникового щита, добиваясь безыскровой работы щеток.

Комплект щеткодержателей, входящий в узел токосъема состоит из пяти латунных щеткодержателей 12, укрепленных при помощи зажимов 14 на общей латунной трубке 15. В каждом щеткодержателе имеется по одной разрезной щетке 13, прижимаемой к коллектору пластинчатой пружиной 25. Шунты 24 щеток прикреплены болтами к зажимам. В трубку запрессован стальной палец 17, на свободный конец которого напрессовывается пластмасса. При сборке пластмассовый изолятор 19 вставляют в приварное гнездо 22 траверсы 23 и укрепляют в нем накладкой 21 и двумя болтами 20. К трубке припаяна медная контактная пластина 16, соединенная с одной из двух собирательных шин 18. Каждая шина представляет собой медное кольцо квадратного сечения, объединяющее пять комплектов щеток одинаковой полярности (передняя шина плюсовая, а задняя минусовая). К шинам припаяны медные пластины с отверстиями для болтов крепления кабелей силовой цепи.

Со стороны дизеля генератор закрыт задним щитом 2 который прикреплен 16 болтами М20 к кронштейнам 25. Задний щит представляет собой стальной цилиндрический диск с приваренными к нему восемью ребрами жесткости 30. К выступающим концам ребер приварены пластины 29 с отверстиями под крепежные болты. В щите расточено центральное отверстие под выступающий конец фланца 3 корпуса якоря. Для предотвращения попадания грязи внутрь генератора к заднему щиту с тыльной стороны прикреплено восемью болтами М10 уплотнительное текстолитовое кольцо 26, уменьшающее воздушный зазор между задним щитом и вращающим якорем до 1 мм.

Пространство между ребрами 20, позволяющее осматривать коллектор и щетки, закрыто двумя съемными крышками. Охлаждающий воздух засасывается вентиляторным колесом 6 со стороны коллектора через окна между выступами подшипникового щита и выбрасывается в пространство между кронштейнами 25. Внутри генератора воздух расходится двумя параллельными потоками, один из которых омывает наружную поверхность якоря и полюсов, а другой проходит внутри корпусов коллектора и якоря и по вентиляционным каналам сердечника якоря. Над вращающимся вентиляторным колесом установлена защитная сетка из проволоки, приваренная к кронштейнам 25.

Дата: 2019-11-01, просмотров: 430.