Задачей расчёта является определение приведённого напряжения в опасном сечении вала к сравнении его с допускаемым, а также определение критической скорости вала и сравнении её с рабочей.

2.2.2.1 Данные для расчёта

Мощность на валу 4,5×103 Вт

Число оборотов 2950 об/мин

Материал вала Сталь 40Х

Масса рабочего колеса 11,2 кг

Масса полумуфты 0,22 кг

2.2.2.1.1 Расчёт изгибающих и крутящих моментов. Рассчитываем напряжения в опасных сечениях вала.

RA и RB рассчитываются из условия:

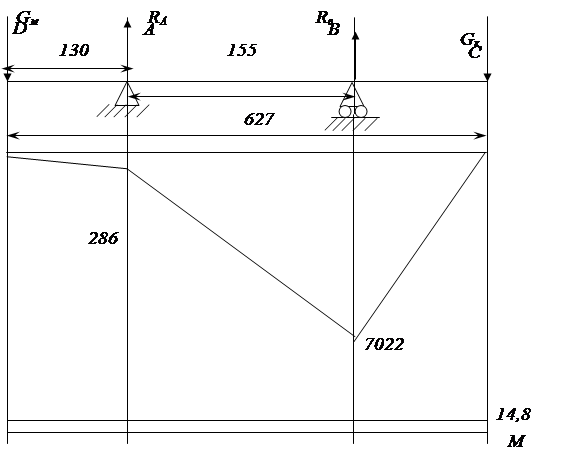

Сумма изгибающих моментов относительно А и В(рисунок 2.6):

Σ МD = 0; GK · 627 - RB · 285 - RA · 130 = 0;

Σ MC = 0; RA · 497 – Gм · 627 + RВ · 360 = 0;

где GM – вес полумуфты, Н;

GK – вес колеса, Н;

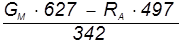

RB=  ; (2.17)

; (2.17)

RA=  ; (2.18)

; (2.18)

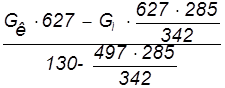

RA=  =243 Н;

=243 Н;

RB=  =349,2 Н.

=349,2 Н.

|

Рисунок 2.6 – Эпюры изгибающих и крутящих моментов

Проверка: МD = 0;

-Gм∙627+ RA × 497-RB∙342 =0; (2.19)

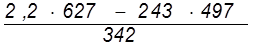

-2,2∙627+243 × 497-349∙342 = 0.

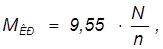

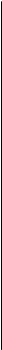

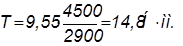

Крутящий момент рассчитывается по формуле:

(2.20)

(2.20)

где, n- число оборотов

N-мощность на валу,

N-мощность на валу,

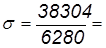

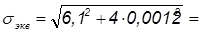

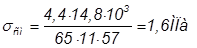

2.2.2.1.2 Расчёт вала на прочность

Для обеспечения прочности вала в опасном сечении должно соблюдаться условие

(2.21)

(2.21)

где  - эквивалентное напряжение в опасном сечении

- эквивалентное напряжение в опасном сечении

- допустимое напряжение для стали 40Х

- допустимое напряжение для стали 40Х

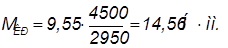

, (2.22)

, (2.22)

где  - напряжение возникающее под действием изгибающего момента, Мпа

- напряжение возникающее под действием изгибающего момента, Мпа

- напряжение кручения возникающее под действием крутящего момента, МПа

- напряжение кручения возникающее под действием крутящего момента, МПа

и

и  , (2.23)

, (2.23)

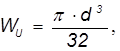

где, WU- осевой момент сопротивления вала, мм3

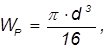

WP – полярный момент вала, мм3

Ми и Мкр – изгибающий и крутящий момент соответственно Н мм

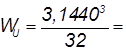

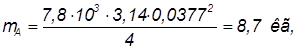

мм3 (2.24)

мм3 (2.24)

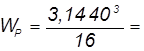

мм3 (2.25)

мм3 (2.25)

где, d – диаметр вала в опасном сечении вала; d =40 мм

6280 мм3

6280 мм3

12560 мм3

12560 мм3

6,1 Мпа

6,1 Мпа

0,001178 Мпа

0,001178 Мпа

6,1 МПа

6,1 МПа

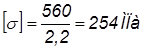

(2.26)

(2.26)

где, σd- предел прочности материала вала, для стали 40Х σв- 560МПа

nmax- максимальный запас прочности вала

nmax=1,6- 2,2, принимаем nmax=2,2

(2.27)

(2.27)

6,1 Мпа ≤254 МПа

Условие прочности выполняется

2.2.2.1.3 Расчёт вала на виброустойчивость

Для виброустойчивого вала должно выполнятся условие:

(2.28)

(2.28)

где,  – рабочая скорость вала

– рабочая скорость вала

кр – критическая скорость вала

кр – критическая скорость вала

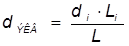

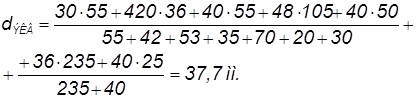

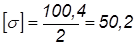

Ступенчатый вал для удобства заменяется эквивалентным ему гладким валом

(2.29)

(2.29)

где, di – диаметр, мм

Li – ступень вала, мм

L – длина ступени, мм

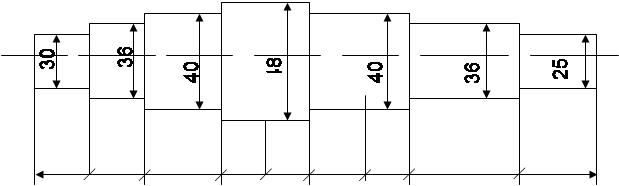

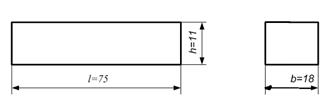

55 42 55 52 53 30 20 235 40

Рисунок 2.7 – Конструктивные размеры вала

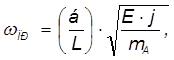

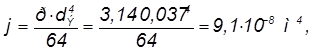

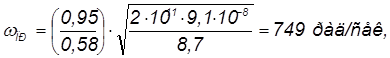

Критическая скорость вала определяется по формуле:

(2.30)

(2.30)

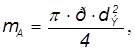

где, mA – масса единицы длины вала

(2.31)

(2.31)

Е – модуль упругости для вала, Е= 2°1011МПа,

ρ – плотность вала, ρ=7,8×103 кг/м3,

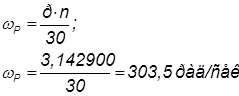

Рабочая скорость вала

Проверим виброустойчивость

Условие выполняется.

2.2.2.1.4 Расчет рабочего колеса

Задача расчета

Определение максимальных напряжений возникающихот действия центробежных сил и проверки условий прочности.

Данные для расчета

Наружный радиус диска колеса 175 мм

Радиус центрального отверстия 25 мм

Материал диска рабочего колеса сталь 25Л

Рабочая температура 100°С

Расчет

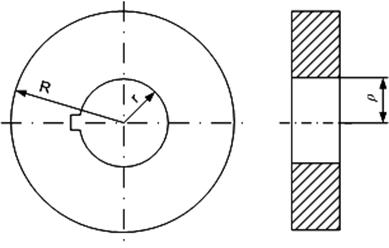

При определении напряжений в рабочем колесе центробежного насоса, рабочее колесо упрощенно принимается за плоский диск с отверстием.

Рисунок 2.8 – Расчетная схема рабочего колеса

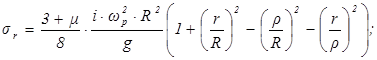

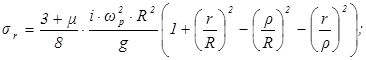

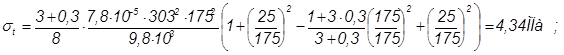

Радиальные напряжения от действия центробежных сил в диске рабочего колеса определяются по формуле:

(2.32)

(2.32)

где: ρ – текущий радиус;

r – радиус центрального отверстия;

R – наружный радиус диска;

g – ускорение свободного падения, g=9,8·103мм/с2;

μ – коэффициент Пуансона, для стали μ=0,3;

i – удельный вес материала диска, для стали,  ;

;

ωР – рабочая скорость вращения,

; (2.33)

; (2.33)

;

;

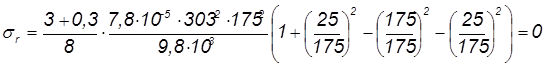

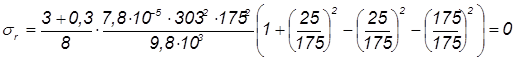

(2.34)

(2.34)

для ρ=R

для ρ =r

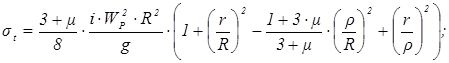

Кольцевые напряжения от действия центробежных сил определяются по формуле:

(2.35)

(2.35)

для ρ =R

для ρ =r

Максимальное напряжение возникает при р=r, σt2=σmax;

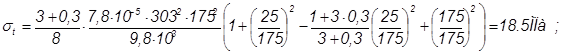

Допускаемый местный запас прочности в дисках принимается nm=2;

Предел прочности материала колеса стали 25Л при tраб=100°C, σв=100,4 МПа;

Допускаемое напряжение определяется:

(2.36)

(2.36)

МПа

МПа

Должно выполняться условие: [σ]>σmax; 50,2 > 18,5

Условие прочности выполняется.

Задача расчета

Задачей расчета является проверка прочности пальцев муфты и шпоночного соединения муфты и вала.

Данные для расчета

Мощность на валу насоса 4,5 .103 Вт

Частота вращения вала насоса 2900 об/мин

Количество пальцев у муфты 10 шт.

Материал муфты и пальцев Ст 3

Материал упругой втулки резина СКС -30

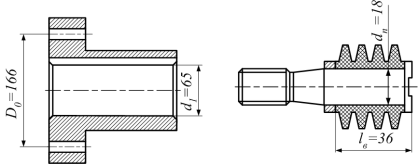

Рисунок 2.8 - Полумуфта, палец и резиновая втулка - основные размеры.

Рисунок 2.9 - Шпонка призматическая.

Номинальный момент, передаваемый муфтой, определяется по формуле:

(2.37)

(2.37)

Расчетный момент определяется по формуле:

(2.38)

(2.38)

где R - коэффициент режима работы, для центробежного насоса Rp = 1,5 - 2,0. ТР=2×14,8=29,6 Н×мм.

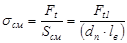

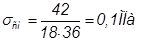

Проверка резиновых втулок на смятие поверхностей их соприкасания с пальцами, производится по формуле:

≤ [σ], (2.39)

≤ [σ], (2.39)

где Ft1 - окружная сила, передаваемая одним пальцем, Н;

dn - диаметр пальца, мм;

lв - длина втулки, мм;

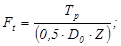

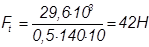

(2.40)

(2.40)

Где Do - диаметр болтовой окружности, мм;

Z - количество пальцев у муфты, шт;

где [σсм] - напряжение смятия, для резины [σсм] = 2,0 МПа; σсм < [σ]; 0,1 МПа< 2.0 МПа

Условие прочности на смятие выполняется.

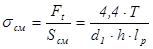

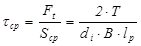

Проверка шпонки на смятие производится по формуле:

≤ [σсм]; (2.41)

≤ [σсм]; (2.41)

где h - высота шпонки, мм;

d1 - диаметр вала, мм;

Т - номинальный момент, Н мм;

lp - расчетная длина шпонки, мм;

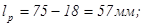

lp=l-В; (2.42)

где l – длина шпонки, мм;

В - ширина шпонки, мм;

[σсм] – допускаемое напряжение смятия, для стали [σсм] = 100…150 МПа (2 стр. 234).  < [σсм], 1,6 МПа<100 МПа.

< [σсм], 1,6 МПа<100 МПа.

Условие прочности на срез выполняется.

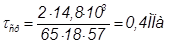

Проверка шпонки на срез производится по формуле:

≤ [τср]; (2.43)

≤ [τср]; (2.43)

где τср – допускаемое напряжение среза. Для стали τср=60…100 МПа; τср < [τср]; 0,4 МПа<60 МПа.

Условие прочности на срез выполняется.

Дата: 2019-07-30, просмотров: 775.