4.2.2.1. Дефектация вала и защитной гильзы. Наиболее характерными дефектами валов являются: искривление, износ шеек, резьбы и шпоночных пазов;

После разборки произвести контроль вала на наличие трещин, наружных трещин - магнитопорошковым методом и внутренних трещин -ультразвуковой дефектоскопией. При обнаружении трещины на валу его дальнейшая эксплуатация не допускается.

Проверить вал на прогиб, для этого вал устанавливают в центр токарного станка, и промеряется прогиб в нескольких сечениях, с помощью индикатора часового типа.

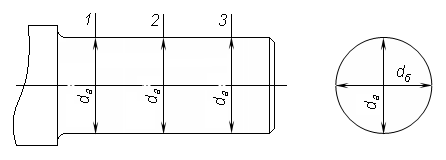

Шейку вала промеряют в трех сечениях (середина, края) и двух взаимно перпендикулярных плоскостях, с помощью микрометрической скобы.

Рисунок 4.1 – Схема измерения

Биение валов допускают не выше предусмотренных чертежами, а при отсутствии этих данных - не выше величин, приведенных в таблице 4.2.2.1

Таблица 4.2 – Величины биений вала

| Места замера биения | Величины биений, мм |

| Шейки вала: под подшипники под промежуточный подшипник | 0,02 – 0,025 0,03 |

| Опорные торцы вала | 0,025 |

Защитная гильза служит для защиты вала от износа в местах работы сальниковых уплотнений, не допускается конусность гильз более 0,1 мм, волнистость и овальность более 0,03 мм. Биение торцов гильз относительно внутреннего и наружного диаметров и биение рабочих поверхностей относительно посадочных мест внутреннего диметра гильзы не должно превышать 0,03 мм.

Максимальная разность между диаметром шейки вала и внутренним диаметром защитной гильзы не должна быть более 0,044 мм.

4.2.2.2 Дефектация подшипника каченя. Не допускаются к эксплуатации подшипники, имеющие следующие дефекты:

-трещины, выкрашивание металла на кольцах и телах качения;

-выбоины и отпечатки (лунки) на беговых дорожках колец;

-шелушение металла, чешуйчатые отслоения; -коррозионные раковины, забоины и вмятины на поверхностях качения, видимые невооруженным взглядом;

-трещины на сепараторе, отсутствие или ослабление заклепок сепаратора;

-заметная визуально ступенчатая выработка рабочих поверхностей колец.

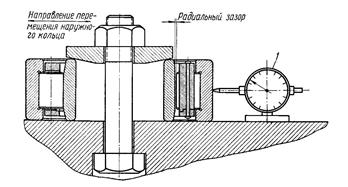

При дефектации подшипников качения проверяют радиальные и осевые зазоры. Радиальный зазор определяют на приспособлении индикатором. Внутреннее кольцо подшипника закрепляют на плите конусной шайбой и по разнице показаний индикатора, при перемещении наружного кольца к индикатору и от него, определяют радиальный зазор. За величину радиального зазора принимают среднее арифметическое значение четырех измерений с поворотом одного кольца относительно другого на 90.

Рисунок 4.2 – Приспособление для измерения радиального зазора. 1 – индикатор

Подшипники заменяют, если радиальный зазор превышает 0,1 мм - для подшипников с внутренним диаметром до 50 мм; 0,15 мм - с диаметром 50-100 мм; 0,2 мм - с диаметром свыше 100 мм.

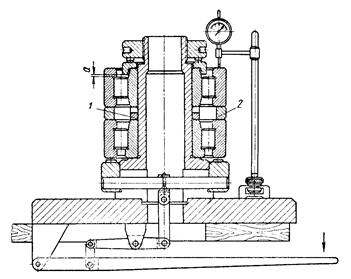

Осевой зазор подшипников качения определяют по индикатору на приспособлениях. Одно из колец подшипника, внутренне или наружное, закрепляют на приспособлении и по разнице показаний индикатора при перемещении свободного кольца из нижнего в верхнее положение определяют величину осевого зазора подшипника.

Рисунок 4.3 – Приспособление для измерения осевого зазора. 1, 2 – распорные кольца; а - зазор

4.2.2.3 Дефектация рабочего колеса с уплотняющими кольцами. Рабочие колеса не должны иметь трещин любого размера и расположения. Посадочные места и торцовые поверхности рабочих колес не должны иметь забоин, заусенцев и т.д.

Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается.

Дата: 2019-07-30, просмотров: 393.