4.3.2.1 Технологическая последовательность правки вала. Правку вала диаметром 100 мм произвести термическим способом в следующей технологической последовательности:

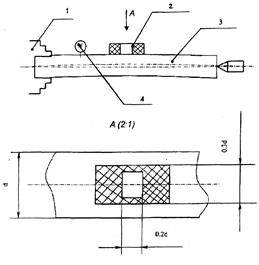

- Установить вал в центрах токарного станка.

- Построить диаграмму прогиба, записать его показания при каждом повороте в нескольких сечениях.

- Установить вал выпуклой стороной вверх. Участок вала в месте максимального изгиба обложить смоченным в воде листовым асбестом толщиной 10-12 мм и вырубить в нем прямоугольное окно длиной - 0,2 диаметра, шириной - 0,3 диаметра вала. Асбестовый лист закрепить на валу проволокой. Под вал установить индикатор.

- Произвести нагрев участка вала ограниченного окном в асбестовом листе пламенем газовой горелки до температуры не более 500°С - из углеродистой стали, и не более 600°С для легированной стали.

Пламя горелки установить почти вплотную к валу, передвигая его со скоростью не менее 0,5 м/с. После пробного охлаждения вал проверить индикатором, и при необходимости повторить процесс правки. При последнем нагреве произвести перегиб вала в сторону противоположную прогибу на 0,05-0,07 мм.

- Отжечь при температуре 500-600°С двумя горелками №6 и №7 вращая вал с частотой 15-20 оборотов в минуту для ликвидации напряжений.

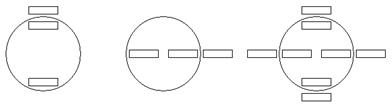

1 - токарный станок

2 - асбестовый лист с прямоугольным окошком

3 -вал

4 – индикатор

Рисунок 4.20 – Схема правки вала термическим способом

4.3.2.2 Технологическая последовательность восстановления посадочных шеек вала. Износ посадочных шеек вала до 0,3 мм устраняется хромированием. Хромирование посадочных шеек вала включает в себя следующие операции:

- Подготовка детали к нанесению покрытия;

- Декапирование (анодная обработка);

- Хромирование;

- Обработка детали после нанесения покрытия.

Технологическая последовательность восстановления изношенных шеек вала производится в следующем порядке:

- Произвести механическую обработку шеек вала;

- Очистить деталь от окислов путем обработки шлифовальной шкуркой или мягкими кругами с полировальной пастой. Обезжирить деталь, промыв ее в растворителях (Уайт - спирите, дихлорэтане, бензине и др.);

- Установить вал на подвесное приспособление, обеспечить надежный электрический контакт с токопроводящей штангой, благоприятные условия для равномерного распределения покрытия по поверхности детали и для удаления пузырьков водорода, выделяющегося при электролизе.

- Нанести на поверхность, не подлежащую наращиванию, цапонлак в смеси нитроэмалью в соотношении 1/2 для ее защиты.

- Окончательно обезжирить подлежащую наращиванию поверхность путем электрохимической обработки в щелочных растворах следующего состава: едкий натр-10 кг/м, сода кальцинированная-25, тринатрийфосфат-25, эмульгатор 0П7 3-5 кг/м. Режим обезжиривания температура раствора 70-80 °С, плотность тока 5-10 А/дм, длительность процесса 1-2 минуты. После обезжиривания вал промывают в горячей, а затем в холодной воде

- Произвести декапирование для удаления тончайших окисных пленок с поверхности вала и наиболее прочного сцепления гальванического покрытия с подложкой.

- Завесить вал в ванну для хромирования и для прогрева выдержать 1-2 минуты без тока, а затем подвергнуть обработке на аноде в течении 30-45 секунд при анодной плотности тока 25-35 А/дм. После этого, не вынимая вал из электролита, переключить на анод и нанести покрытие.

- Промыть вал в ванне с дистиллированной водой (для улавливания электролита), затем в проточной, после чего погрузить его на 0,5-1 мин в 3-5 % раствор кальцинированной соды (для нейтрализации остатков электролита) и окончательно промыть в теплой воде.

- Обработать шейки вала до требуемого размера.

4.3.2.3 Технологическая последовательность замены подшипника качения. Замену подшипников качения произвести в следующей технологической последовательности:

- Выпрессовать старый подшипник с вала с помощью специального приспособления (съемника);

- Проверить посадочное место вала с помощью микрометрического инструмента;

- Промыть новые подшипники в нефтепродукте с температурой вспышки выше 61°С и смазать маслом;

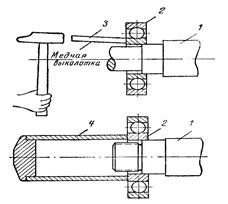

- Нагреть подшипник до температуры 90-100°С в масленой ванне. Запрессовать подшипник на вал с помощью приспособления или медной выколотки (рисунок 4.21);

- Проверить правильность запрессовки подшипника и отсутствие защемление тел качения.

1 – вал; 2 – подшипник; 3 – медная выколотка; 4 – монтажная труба

Рисунок 4.21 – Насадка подшипника качения на вал при помощи молотка и медной выколотки и монтажной трубы

4.3.2.4 Технология центровки валов насоса и электродвигателя. Центровку осей валов центробежного насоса по полумуфтам произвести в следующей технологической последовательности:

- Проверить путём вращения, что валы центрируемых машин вращаются в подшипниках свободно, шейки валов чисты и не имеют повреждений;

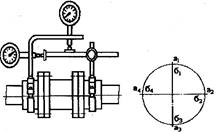

- Проверить торцевое и радиальное биение полумуфт индикатором. При жёстких полумуфтах допускается торцевое биение не более 0,02 мм, радиальное 0,04 мм, при упругих полумуфтах соответственно допускается биение 0,04 и 0,06 мм. Если биение полумуфты больше допустимого, то рекомендуется проточить полумуфту по наружному диаметру и торцу на токарном станке;

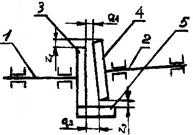

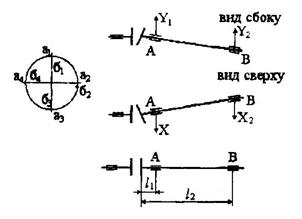

- Произвести предварительную проверку соосности валов с помощью линейки и щупа по полумуфтам. Зазоры замеряют щупом при повороте полумуфт через каждые 90° (см. рисунок 4.25) по линейке;

1,2 – роторы; 3,4 – полумуфты; 5 – линейка клинового сечения

Рисунок 4.22 – Центровка валов по линейке (скобе) и щупу

Рисунок 4.23 – Центровка валов с помощью индикаторов

- Установить полумуфты по маркам, определяющим их рабочее положение и приспособление для центровки с индикаторами;

- Произвести проверку правильности и жёсткости установки приспособления. Для этого стрелки индикаторов установить в нулевое положение и полумуфты повернуть на 360°. При этом величины зазоров не должны выходить за пределы измерения индикаторных головок, а стрелки должны возвратиться в первоначальное положение;

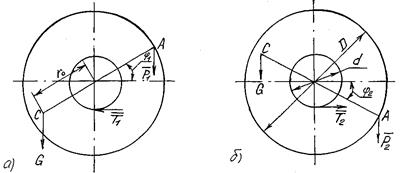

- Произвести измерения в следующей последовательности. Стрелки индикаторов для измерения радиального и осевого зазора установить в положение «0». Роторы повернуть в направлении рабочего вращения на 90° и записать результаты в круговую диаграмму. Затем измерения произвести при повороте роторов на 180°, 270° и 360° по отношению к первоначальному. Последний замер является контрольным. На схеме отметить направление, в котором ориентируются при выполнение замеров, например, «смотреть от привода». Это нужно для определения направления перемещения роторов в случае расцентровки;

а) б) в)

а – положение ротора 0°; б – положение ротора 90°; в - положение ротора итоговое

Рисунок 4.24 – Круговая диаграмма записи результатов центровки

- Определить по полученным значениям взаимное положение роторов, то есть определяются величины параллельного смещения с1 и с2 и перекоса П1 и П2 осей центрируемых валов;

- Устранить расцентровку валов, если полученные значения расцентровки выходят за пределы допуска. Для обеспечения центровки валов необходимо смещать подшипники А и В присоединяемой машины, передвигая их по горизонтали или перемещая в вертикальной плоскости посредством добавления или убавления прокладок.

Рисунок 4.25 – Схема измерений по полумуфтам

Радиальный зазор а, характеризует параллельное смещение осей; осевой зазор б, характеризует перекос осей центрируемых валов

4.3.2.5 Технология замены сальниковой набивки. Замену сальниковой набивки произвести в следующей технологической последовательности:

- Намотать плотно шнур на стержень перед нарезкой колец, диаметром равным диаметру защитной втулки.

- Разрезать стык у колец изготовленных из прорезинных скатанных, дублированных и плетеных набивок для работы при постоянной температуре под углом 30-45° в плоскости кольца.

- Спрессовать кольца набивки перед установкой, под давлением на 0,2-0,3 МПа большим, чем давление перед уплотнением, в течении 3-5 минут. Для этого необходимо применять пресформу, размеры которой равны диаметрам втулки и расточки, а высота ширине одного кольца набивки.

При использовании колец из стружки фторопласта опрессовка обязательна.

- Удалить полностью изношенную набивку при перенабивке сальника, затем слегка смазать рабочие поверхности колец графитом, с маслом или с консистентной смазкой, стойкими к действию к действию перекачиваемого продукта.

- Установить каждое кольцо набивки отдельно, с последующим обжатием специальными разъемными проставочными втулками. Разрезы располагают через 120° при нечетном и через 180° или до 90° - при четном числе набивки.

Между кольцами набивки установить плоские шайбы из материала из материала, стойкостью к перекачиваемой среде (фторопласт, резина, металл). При применении набивки из фторопластовой стружки установка шайб обязательно.

Фонарное кольцо расположить относительно отверстия для подвода жидкости так, чтобы при подтяжке набивки в процессе эксплуатации отверстие не перекрывалось набивкой.

- Произвести предварительную затяжку пакета набивки без перекосов крышки сальника, до появления значительного сопротивления (затяжка гаек становиться тугой).

После этого гайки отпустить и через 5-7 минут подтянуть от руки. При правильной подтяжке вал насоса проворачивается с некоторым сопротивлением.

- Обкатать насос в течении 10 минут, не регулируя утечку, а затем подтянуть крышку поворотом гаек на 1/6 оборота через каждые 5-10 минут, добиться необходимого уровня утечки. Не допускается обкатка насоса без рабочей жидкости.

- В случае нагрева сальника при пуске насоса следует несколько раз включить и выключить его, пока сальник не начнет пропускать уплотняемую жидкость. Если утечки не будет, набивку заменить.

Утечка на валу необходима для нормальной работы уплотнения. Затяжка пакета набивки до полного прекращения утечки ведет к повышенному износу и уменьшению периода между подтяжками. Уровень утечки должен находится в пределах 0,5-2,0 л/ч, для агрессивных сред и 0,5-10 л/ч - для прочих.

Затвор жидкость подавать под давлением на 0,05-0,1 МПа (0,5-1,0 кгс/см2) большим, чем давление перед уплотнением.

После подтяжки сальника на величину 1,0-1,5 ширины кольца, т.е. после использования запаса регулирования, рекомендуется заменить весь пакет набивки, поскольку большая часть смазки (пропитки) потеряна и дальнейшая эксплуатация ведет к повышению износа защитный втулки. Иногда в виде исключения допускается давление одного кольца.

4.3.2.6 Технология балансировки ротора. Процесс статической балансировки ротора на роликах произвести в следующей технологической последовательности:

- Проверить качество опорных шеек балансируемой детали. Допускается овальность и конусность опорных шеек балансируемой детали не более 0,01 мм. Допустимое биение посадочных диаметров вала относительно опорных шеек не более 0,015 мм;

- Установить балансировочный станок и выверить его по уровню. Отклонение его по горизонтали не должно превышать 0,02 мм на 1 м длины;

- Уложить ротор на ролики станка и несколько раз, свободно поворачивая, дать ему возможность занять устойчивое положение. Отметить на рабочем колесе нижнюю ("тяжелую") точку;

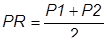

- Перекатить ротор в положение, при котором найденная "тяжелая" точка расположена на горизонтальной оси (рисунок 4.29а), в диаметрально противоположной центру тяжести точке "А" ("легкое место"), прикрепить дополнительный груз "Р1" такой величины, чтобы деталь оказалась недоуравновешенной на такую величину, чтобы когда ротор отпустить, то она должна повернуться "тяжелым местом" вниз на угол φ=10-15°.

- Ротор перекатить так, чтобы точка "А" ("легкое место") совпала с горизонтальной осью, и к этой точке прикрепляют такой груз "Р2", чтобы ротор оказался неуравновешенным и при отпуске повернулся "тяжелым местом" вверх на угол φ=10-15°.

- Деталь повернуть несколько раз на произвольный угол и убедиться, что она занимает безразличное положение в состоянии покоя.

Рисунок 4.26 – Схема статической балансировки ротора

- Взвесит грузы "Р1" и "Р2" и определить вес уравновешивающего груза "PR":

; (4.1)

; (4.1)

8 Устранить дисбаланс снятием металла на внешнем ободе рабочего колеса в противоположной установке грузов "Р1" и "Р2".

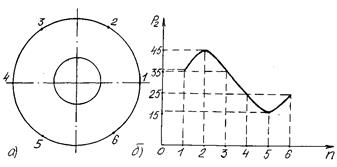

4.3.2.7 Технологический процесс статической балансировки с определением скрытого дисбаланса:

- Окружность балансируемой детали (рабочего колеса) разделить на 6 или 8 равных частей, и выбранные точки пронумеровать (рисунок 4.30);

- Установить ротор на ролики так, чтобы точка 5 была на горизонтальной линии. В точке, лежащей на соответствующем луче на расстоянии "r", от оси вращения, подвесить небольшие грузики, постепенно увеличивая их суммарный вес до тех пор, пока ротор выйдет из условия равновесия и начнет постепенно поворачиваться на роликах на угол 10-15°. Снять с детали груз и взвесить его;

- Перекатить деталь на 1/6 окружности (или 1/8), повторяя операцию подбора груза для каждого из нанесенных делений, подвешивая грузики все время с одной стороны;

- Массу грузиков, выводящих деталь из состояния покоя, регистрировать в таблице и изобразить в виде графика (рисунок 4.29 б). Точки, в которых определены Рmах и Рmin, должны располагаться диаметрально противоположно;

- Определить массу уравновешивающего груза:

Дисбаланс

(4.2)

(4.2)

Рисунок 4.27 – График для определения веса груза Рг, уравновешивающего скрытый дисбаланс ротора

Уравновешивающий груз "Рур.г." закрепить на колесе со стороны "Рmах" (точка 2), после чего делают окончательную проверку правильности балансировки.

- Устранить дисбаланс снятием металла с наружной переферийной поверхности полотна основного или покрывного дисков образивным кругом в секторе не более 180° с последующей полировкой до чистоты Ra 2,5 (V6).

Глубина съема металла не должна превышать 0,3 мм для колес диаметром до 550 мм и не более 0,5 мм для колес диаметром более 550 мм.

Если при поворотах деталь занимает безразличное положение в состоянии покоя, она считается статически уравновешенной.

Дата: 2019-07-30, просмотров: 362.